Изобретение относится к технологии получения гомополимеров или сополимеров этилена с винилацетатом методом высокого давления в трубчатом реакторе и может быть использовано в химической и нефтехимической промышленности.

Известен (Патент СССР N1838330, кл. C 08 F 110/02, 2/38, опубл. 30.08.93) способ получения полиэтилена полимеризацией этилена в трубчатом реакторе или реакторе с мешалкой в присутствии кислорода и (или) органических пероксидов при давлении 1350-2270 атм (134-226 МПа) и температуре 145-317oC (418-530 K). Для повышения однородности и чистоты конечного продукта до и (или) после реактора вводят гомогенизирующую добавку, в качестве которой используют смесь нормальных ациклических соединений парафинового ряда, состоящую из 2,5 - 10,0 мас.% н-парафинов C11-C12, 80-90 мас.% н-парафинов C13-C17 и 0,5-10,0 мас.% н-парафинов C18-C20, причем н-парафины вводят в количестве 0,02 -0,30 мас.% от исходной реакционной массы. Введение в реакционную массу гомогенизирующей добавки способствует очищению стенки реактора от отложений высокомолекулярных продуктов, что улучшает условия теплопередачи, увеличивает конверсию реакционной массы и уменьшает количество гелеобразных включений в полиэтилене. Однако ведение процесса полимеризации в присутствии нормальных ациклических соединений, в частности додекана, приводит к ухудшению оптических свойств и прочностных характеристик пленки, изготовленной из получаемого в их присутствии полиэтилена (см. контрольный пример 30). По-видимому, отмеченное ухудшение свойств полиэтиленовой пленки наблюдается и при введении в реакционную массу вышеприведенной смеси н-парафинов, поскольку н-додекан и смесь н-парафинов близки по молекулярной массе и физико-химическим свойствам. Корректное сопоставление свойств полиэтиленов, полученных в условиях патента СССР N 1838330 и в условиях настоящей заявки затруднено, так как в патенте отсутствуют данные по оптическим свойствам и прочностным характеристикам полиэтиленовой пленки, а опыт с использованием в процессе полимеризации этилена смеси н-парафинов не проводился по причине отсутствия промышленного выпуска этого продукта.

Известен также способ получения полиэтилена, описанный в книге "Полиэтилен высокого давления. Научно-технические основы промышленного синтеза" /А.В.Поляков, Ф.И.Дунтов, А.Э.Софиев и др. -Л.: Химия, 1988 г., 13-37 с. , в соответствии с которым полиэтилен получают радикальной полимеризацией этилена в массе в обогреваемом одно- или многозонном трубчатом реакторе при температуре 200-320oC, давлении 1500-3500 атм и небольшой скорости потока реакционной массы - 5-10 м/с, с использованием периодических сбросов давления с глубиной сброса давления в начале реактора 200 - 300 атм и периодом между сбросами 60-100 с, инициированием реакции полимеризации кислородом, подаваемым в смеси с этиленом в каждую зону реактора. Образовавшийся в реакторе полиэтилен вместе с непрореагировавшим этиленом непрерывно выводят из реактора, охлаждают и отделяют полимер от этилена. Непрореагировавший этилен охлаждают, очищают и в смеси со свежим этиленом снова подают в реактор. Вследствие малой скорости потока реакционной массы способ позволяет эффективно использовать объем реактора, но высокая величина глубины сброса давления (200-300 атм в начале реактора и, соответственно, 300-400 атм в конце реактора) при малом (60-100 с) периоде между сбросами приводит к нарушению гомогенности реакционной массы и, как следствие этого, к ухудшению качественных показателей полиэтилена - повышенной мутности пленки, изготовленной из такого полимера, и увеличению количества гелеобразных включений (см. контрольный пример 22).

Наиболее близким к заявляемому способу по совокупности заявляемых признаков является способ получения гомополимеров этилена или сополимеров этилена с винилацетатом, согласно авт. свид. СССР N475861, (М кл. C 08 F 110/02, C 08 F 210/02, опубл. 05.03.76). В соответствии с указанным способом гомополимеры этилена или сополимеры этилена с винилацетатом получают (со)полимеризацией этилена в обогреваемом одно- или многозонном трубчатом реакторе при давлении 1200-4000 атм и температуре 100-350oC с инициированием реакции (со)полимеризации кислородом, подаваемым в смеси с этиленом в каждую зону реактора, введением в реакционную массу перед реактором углеводородной добавки (пропан) и последующим отделением полученного (со)полимера от непрореагировавшего этилена или смеси этилена с винилацетатом. (Со)полимеризацию проводят при скорости потока реакционной массы в реакторе более 10 м/с (но не выше 20 м/с). Давление в любом сечении реактора поддерживают постоянным во времени.

Указанный способ обеспечивает высокий выход конечного продукта, получение качественного полимера, пригодного для получения прозрачных пленок и простоту управления процессом, однако реализация способа сопряжена с высокими материальными затратами, поскольку, как известно, при времени пребывания реакционной массы в реакторе 60-300 с и скорости 14-20 м/с (см. Полиэтилен высокого давления. Научно-технические основы промышленного синтеза /А.В.Поляков, Ф.И.Дунтов, А.Э.Софиев и др. -Л. Химия, 1988 г., 29 с.) требуется реактор, минимальная длина которого 840 м.

Технический результат, достижение которого обеспечивает заявляемый способ, заключается в уменьшении материальных затрат при реализации процесса (со)полимеризации за счет использования реактора сравнительно небольшой длины.

Указанный технический результат достигается за счет того, что в способе получения гомополимеров этилена или сополимеров этилена с винилацетатом, включающем (со)полимеризацию этилена в обогреваемом одно- или многозонном трубчатом реакторе при давлении и температуре, инициирование реакции (со)полимеризации кислородом, подаваемым в смеси с этиленом в каждую зону реактора, введение в реакционную массу перед реактором добавки и отделение полученного (со)полимера от непрореагировавшего этилена или смеси этилена с винилацетатом, (со)полимеризацию ведут при давлении 1400-3000 атм, скорости потока реакционной массы 5-10 м/с с использованием периодических сбросов давления в начале реактора 70-150 атм с периодом между сбросами 100-200 с, а в качестве добавки используют гомогенизирующую углеводородную добавку, представляющую собой разветвленные ациклические соединения парафинового ряда со среднечисленной молекулярной массой (Мн) 300-3000 и количеством 230-400 CH3-групп на 1000 углеродных атомов при массовом соотношении реакционной массы к гомогенизирующей добавке, равном 1 : 0,0003-1 : 0,002, при этом перед отделением полученного (со)полимера реакционную смесь охлаждают.

Процесс (со)полимеризации в начале однозонного реактора или в начале первой зоны многозонного реактора проводят при температуре 160-200oC, а в последующих участках однозонного и многозонного реактора проводят при температуре 200-320oC, при этом удельную тепловую нагрузку для участка зоны реактора с температурой 160-200oC поддерживают в диапазоне 30000-50000 ккал/м2•час.

Процесс (со)полимеризации этилена в трубчатом реакторе, инициируемый кислородом, можно условно разделить на две стадии:

1. Стадия вялотекущей (со)полимеризации, протекающая при температурах 160-200oC;

2.Стадия интенсивной (со)полимеризации, протекающая при температурах выше 200oC.

Полимер, полученный в условиях режима вялотекущей (со)полимеризации, имеет высокую молекулярную массу (Мн более 100 000).

Такой полимер даже при давлениях до 3000 атм в смеси с этиленом (или этилена с винилацетатом) образует гетерогенную систему, состоящую из полимерной фазы с небольшим количеством растворенного в нем этилена (или этилена с винилацетатом), и газообразной фазы, представляющую собой раствор этилена (смеси этилена с винилацетатом) с небольшим количеством высокомолекулярного (со)полимера. При высоких (более 10 м/с) скоростях движения реакционной среды полимерная фаза срывается со стенок трубчатого реактора и переносится реакционным потоком в участок интенсивной (со)полимеризации, где смешивается с относительно низкомолекулярным полимером и образует однофазную систему полимер-этилен или сополимер-этилен-винилацетат. При малых же (5-10 м/с) скоростях движения реакционной массы высокомолекулярный (со)полимер осаждается на стенках реактора, ухудшает условия передачи тепла от теплоносителя к реакционной массе, а в дальнейшем, по мере его накопления, и передвижения к участку интенсивной (со)полимеризации создает условия для гетерогенной (со)полимеризации. (Со)полимеризация в гетерогенных условиях приводит к ухудшению качественных показателей продукта и к периодическим термическим разложениям реакционной среды в реакторе. Для повышения устойчивости процесса полимеризации при малых скоростях движения реакционной смеси применяют пульсирующий режим поддержания давления - периодически, через 60-100 с, на короткое время резко снижают давление в начале реактора на 200 - 300 атм. Это соответствует падению давления в конце реактора до 300 - 400 атм. При этом, за счет увеличения скорости движения реакционной смеси расплав полимера со стенок реактора срывается и переносится в участок интенсивной (со)полимеризации. Этот прием позволяет повысить устойчивость процесса, но приводит к ухудшению свойств получаемого продукта, постольку сброс давления на 200-300 атм и, связанный со сбросом, эффект понижения температуры вызывает расслоение реакционной смеси и перевод реакции синтеза в гетерогенные условия. Кроме того, такие глубокие сбросы давления при малом периоде между сбросами отрицательно сказываются на ресурсе работы реакционного оборудования.

Введение в реакционную массу ациклических соединений способствует гомогенизации реакционной смеси и улучшению условий теплопередачи, как это справедливо отмечено в описании патента СССР N 1838330. Однако введение н-парафинов кроме этих положительных факторов имеет и негативные последствия: пленка, изготовленная из полиэтилена, полученного в присутствии н-парафинов, имеет увеличенную мутность и невысокую прочность. Это объясняется недостаточной гомогенизирующей способностью и реакционной инертностью н-парафинов. Более эффективным является использование разветвленных ациклических соединений, которые имеют относительно подвижный атом водорода при третичном углеродном атоме и, следовательно, в условиях (со)полимеризации этилена являются агентами передачи цепи. Гомогенизирующая способность таких соединений по отношению к системе этилен-полиэтилен также выше.

В качестве разветвленных ациклических соединений, имеющих среднечисленную молекулярную массу 300-3000 и 230-400 CH3 - групп на 1000 углеродных атомов, могут быть использованы углеводороды, получаемые методом термической деструкции сополимеров этилена с пропиленом. Введение в реакционную массу гомогенизирующей добавки разветвленных ациклических соединений позволяет наряду со стабилизацией процесса, выражающейся в уменьшении глубины сбросов и увеличении периода между сбросами, улучшить качественные показатели получаемого продукта - мутность и прочность пленки в продольном и поперечном направлениях.

Кроме того, введение разветвленных ациклических углеводородов в реакционную массу позволяет на участке реактора, соответствующем режиму вялотекущей (со)полимеризации, увеличить удельную тепловую нагрузку до 30000-50000 ккал/м2•час, что невозможно для современных трубчатых реакторов, имеющих диаметр 16-70 мм (удельная тепловая нагрузка для них находится в диапазоне 15000-28000 ккал/м2•час). Увеличение удельной тепловой нагрузки для участка вялотекущей (со)полимеризации также способствует стабилизации процесса, уменьшению времени пребывания реакционной массы на этом участке до 5-10 с и улучшению качества продукта.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1.

На вход однозонного трубчатого реактора длиной 225 м и с внутренним диаметром 16 мм подают предварительно разогретый до 160oC под давлением 2000 атм поток этилена в количестве 2700 кг/час, содержащий 0,00027 мас.% кислорода и 0,1 мас.% гомогенизирующей углеводородной добавки, представляющей смесь разветвленных ациклических соединений парафинового ряда со среднечисленной молекулярной массой (Мн) 1500 и 300 CH3-групп на 1000 углеродных атомов. Гомогенизирующую добавку готовят методом термической деструкции высокомолекулярного сополимера этилена с пропиленом при температуре деструкции 390oC и времени пребывания сополимера в зоне деструкции 10 с.

Массовое соотношение реакционной массы к гомогенизирующей углеводородной добавке составляет 1:0,001. Добавку вводят в реакционную массу на стадии компримирования этилена специальным насосом, при этом добавка выполняет функцию смазки плунжерной пары насоса. Средняя скорость реакционной массы в реакторе составляет 7,5 м/с, время ее пребывания в реакторе 30 с. С помощью регулирующего вентиля, расположенного в конце реактора, устанавливают глубину периодических сбросов давления в начале реактора 100 атм с периодом между сбросами 130 с. Удельная тепловая нагрузка на участке реактора, соответствующем вялотекущей полимеризации, составляет 40000 ккал/м2•час, максимальная температура в реакторе - 300oC, конверсия этилена за один проход 15,4 мас.%. Смесь образовавшегося полиэтилена и непрореагировавшего этилена охлаждают до температуры 280oC и через регулирующий вентиль выводят из реактора в систему отделения полиэтилена от этилена.

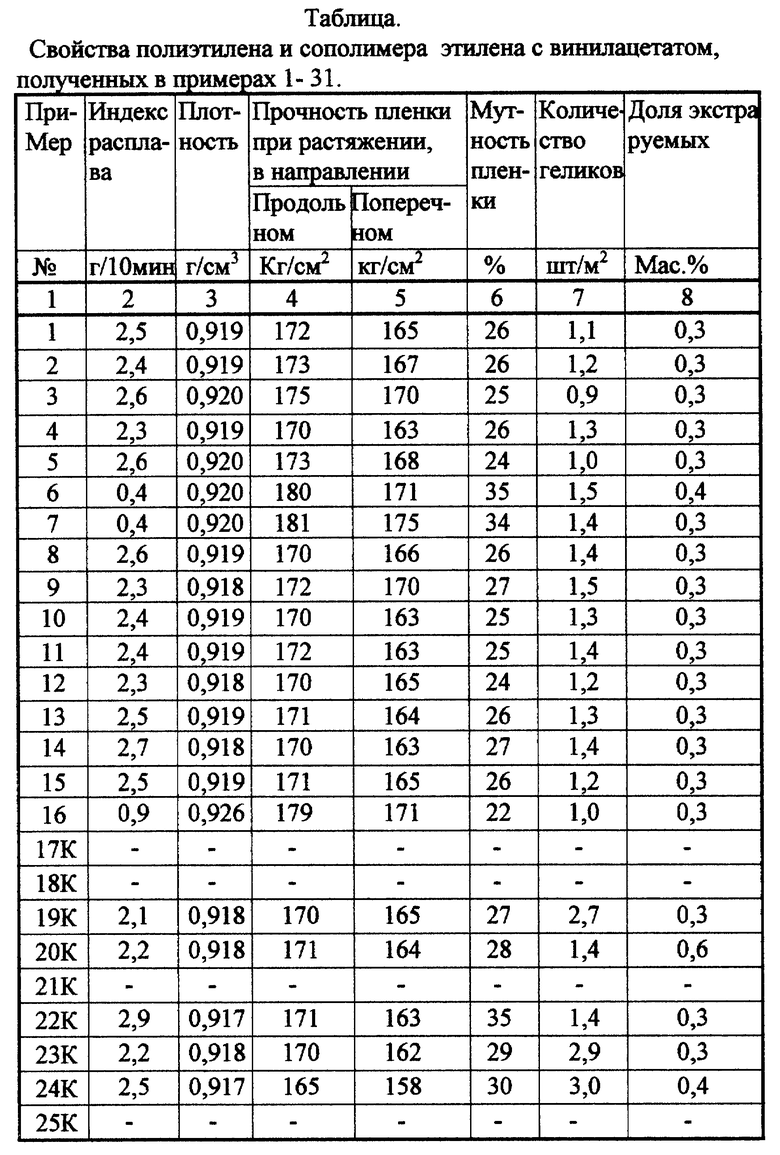

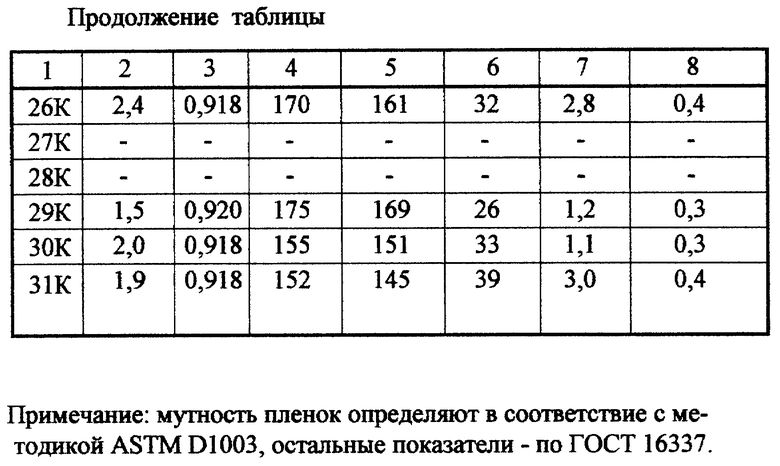

Свойства полиэтилена, полученного в примере 1, а также (со)полимеров, полученных в последующих примерах, приведены в таблице.

Примеры 2-3.

Опыты проводят в условиях примера 1, но в примере 2 скорость реакционной массы в реакторе составляет 5 м/с, а в примере 3 - 10 м/с.

Примеры 4-5.

Опыты проводят в условиях примера 1, но массовое соотношение реакционной массы к гомогенизирующей углеводородной добавке в примере 4 составляет 1 : 0,0003, а в примере 5 - 1 : 0,002.

Примеры 6-7.

Опыты проводят в условиях примера 1, но давление в реакторе составляет 2500 атм, среднечисленная молекулярная масса (Мн) гомогенизирующей углеводородной добавки в примере 6 составляет 300, а в примере 7 - 3000.

Примеры 8-9.

Опыты проводят в условиях примера 1, но в примере 8 ациклические соединения содержат 230 CH3 - групп на 1000 углеродных атомов, а в примере 9 - 400.

Примеры 10-11.

Опыты проводят в условиях примера 1, но глубина периодических сбросов давления в примере 10 составляет 70 атм, а в примере 11 - 150 атм.

Примеры 12-13.

Опыты проводят в условиях примера 1, но период между сбросами в примере 12 составляет 100 с, а в примере 13 - 200 с.

Примеры 14-15.

Опыты проводят в условиях примера 1, но удельная тепловая нагрузка на участке реактора, соответствующем режиму вялотекущей полимеризации, в примере 14 составляет 30000 ккал/м2•час, а в примере 15 - 50000 ккал/м2•час.

Пример 16.

Опыт проводят в условиях примера 1, но реакционная масса дополнительно содержит 5 мас. % винилацетата, давление в реакторе 1800 атм, максимальная температура в реакторе 268oC, глубина периодических сбросов давления - 70 атм, массовое соотношение реакционной массы к гомогенизирующей добавке составляет 1 : 0,0003.

Пример 17 (контрольный).

Опыты проводят в условиях примера 1, но скорость движения реакционной массы выходит за заявляемые пределы и составляет 3 м/с. При этой скорости процесс становится неустойчивым, периодически происходит взрывное разложение реакционной смеси.

Пример 18 (контрольный).

Опыт проводят в условиях примера 1, но скорость движения реакционной массы выходит за заявляемые пределы и составляет 10 м/с. При этой скорости максимум температуры сдвигается в конец реактора, в результате чего температура выводимой из реактора реакционной массы достигает 310oC. Поскольку дросселирование реакционной массы с 2000 атм до 250 атм за счет дроссельного эффекта повышает температуру массы на ~20oC, то это приводит к ее термическому разложению в системе отделения полиэтилена от непрореагировавшего этилена.

Примеры 19-20 (контрольные).

Опыты проводят в условиях примера 1, но массовое соотношение реакционной массы к гомогенизирующей углеводородной добавке выходит за заявляемые пределы и составляет в примере 19 - 1 : 0,0002, а в примере 20 - 1 : 0,003. Полиэтилен, полученный в примере 19, имеет повышенное количество гелеобразных включений (см. таблицу), а полиэтилен, полученный в примере 20, имеет увеличенное содержание экстрагируемых веществ в полимере, что приводит к ухудшению его санитарно-гигиенических свойств и условий переработки.

Примеры 21-22 (контрольные).

Опыты проводят в условиях примера 1, но количество CH3 -групп в гомогенизирующей добавке выходит за заявляемые пределы и составляет в примере 21 - 190 на 1000 атомов углерода, а в примере 22 - 500 CH3-групп на 1000 атомов углерода. В примере 21 процесс нестабильный, периодически происходит повышение температуры реакционной смеси, приводящее к термическому ее разложению, а полиэтилен, получаемый в условиях примера 22, имеет повышенный показатель текучести расплава и пониженную плотность.

Пример 23 (контрольный).

Опыт проводят в условиях примера 1, но среднечисленная молекулярная масса (Мн) гомогенизирующей углеводородной добавки выходит за заявляемые пределы и составляет 200. Полиэтилен, полученный с использованием такой добавки, имеет повышенное количество гелеобразных включений (см. таблицу), что объясняется ее недостаточной гомогенизирующей способностью.

Примеры 24-25 (контрольные).

Опыты проводят в условиях примера 1, но глубина периодических сбросов давления выходит за заявляемые пределы и составляет в примере 24 - 200 атм, а в примере 25 - 50 атм. Полиэтилен, полученный в примере 24, имеет ухудшенные качественные показатели по мутности и количеству гелеобразных включений (см. таблицу), а опыт в условиях примера 25 характеризуется неустойчивым процессом синтеза, подъемом температуры в начале участка, соответствующего режиму интенсивной полимеризации, что приводит к последующему взрывному разложению реакционной смеси.

Пример 26-27 (контрольные).

Опыт проводят в условиях примера 1, но период периодических сбросов давления выходит за заявляемые пределы и составляет в примере 26 - 80 с, а в примере 27 - 250 с. Полиэтилен, полученный в примере 26, имеет ухудшенный показатель по мутности и количеству гелеобразных включений. Опыт, проводимый в условиях примера 27, характеризуется неустойчивым процессом синтеза, приводящим к взрывному разложению реакционной смеси.

Пример 28 (контрольный).

Опыт проводят в условиях примера 1, тепловая нагрузка на участке реактора, соответствующего режиму вялотекущей полимеризации, выходит за заявляемые пределы и составляет 15000 ккал/м2•час. При указанной нагрузке длина участка реактора, соответствующего режиму вялотекущей полимеризации увеличивается, максимум температуры сдвигается в конец реактора, что приводит к термическому ее разложению в системе разделения полиэтилена от непрореагировавшего этилена.

Пример 29.

На вход первой зоны двухзонного трубчатого реактора, имеющего длину первой зоны 150 м и внутренний диаметр 16 мм, подают первую часть потока этилена, предварительно разогретого до 160oC, под давлением 2200 атм в количестве 1800 кг/час. Поток этилена содержит кислород в количестве 0,0026 мас.% и гомогенизирующую углеводородную добавку в количестве 0,1 мас.% (массовое соотношение реакционной массы к гомогенизирующей добавке составляет 1 : 0,001, количество CH3-групп - 300 на 1000 атомов углерода, вязкость добавки 130 сП). Гомогенизирующую добавку вводят на стадии сжатия этилена специальным насосом. Вторую часть потока этилена в количестве 1800 кг/час и температурой 100oC подают под тем же давлением во вторую зону реактора, которая имеет длину 150 м и внутренний диаметр 20 мм. Температура реакционной массы после смешения потоков этилена 200oC. Содержание кислорода во второй части потока этилена 0,00033 мас.%, содержание гомогенизирующей добавки - 0,1 мас. %. Скорость реакционной массы в первой зоне составляет 5 м/с, во второй зоне - 6,4 м/с (соответственно, время пребывания в первой зоне - 30 с, а во второй зоне - 23 с). Устанавливают глубину периодических сбросов давления в начале реактора 100 атм с периодом между сбросами 130 с. С помощью теплоносителя устанавливают удельную тепловую нагрузку на участке первой зоны реактора, соответствующем режиму вялотекущей полимеризации, 35 000 ккал/м2•час. Максимальная температура в первой зоне реактора 310oC, во второй зоне - 300oC. Конверсия этилена за один проход через реактор составляет 20,6 мас.%. Свойства полученного полиэтилена приведены в таблице.

Аналогично примеру 29 можно проводить процесс (со)полимеризации и в трубчатом реакторе, состоящем из трех и более зон.

Пример 30 (контрольный).

Опыт проводят в условиях примера 1, но в качестве гомогенизирующей углеводородной добавки используют н-додекан. Полиэтилен, полученный в присутствии додекана, имеет ухудшенные показатели по мутности и прочности при разрыве в продольном и поперечном направлениях.

Пример 31 (контрольный).

Опыт проводят в условиях примера 1, но гомогенизирующую углеводородную добавку в поток этилена не вводят. Устанавливают глубину периодических сбросов давления в начале реактора - 250 атм с периодом между сбросами 60 с.

Удельная тепловая нагрузка на участке реактора, соответствующая режиму вялотекущей полимеризации, составляет 15 000 ккал/м2•час.

Конверсия этилена за один проход составляет 15,4 мас.%. Полиэтилен, полученный в настоящем примере (см. таблицу), имеет ухудшенные оптические показатели (мутность пленки составляет 39%), пониженную прочность пленки и увеличенное количество гелеобразных включений (3 шт. на м2), что снижает потребительские свойства производимых из него изделий.

Необходимо отметить, что не проводились следующие опыты с параметрами процесса, выходящими за заявляемые пределы:

- опыт с использованием в качестве гомогенизирующей добавки углеводородов с молекулярной массой более 3000, поскольку для подачи такой добавки в реактор требуется специальное оборудование;

- опыт с тепловой нагрузкой на участке вялотекущей полимеризации выше 50000 ккал/м2•час, поскольку для его проведения требуется теплоноситель с температурами выше 230oC. Для приготовления теплоносителя с такой высокой температурой также требуется специальное оборудование.

Таким образом, предлагаемый способ получения полимеров этилена и его сополимеров с винилацетатом обеспечивает необходимую стабильность процесса синтеза (со)полимеров, что дает возможность уменьшить длину трубчатого реактора до 225-300 м, а следовательно, уменьшить по сравнению с прототипом материальные затраты при реализации способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2146684C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В МНОГОЗОННОМ ТРУБЧАТОМ РЕАКТОРЕ | 1998 |

|

RU2147591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2176249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2160284C2 |

| ОКСИДНО-ХРОМОВЫЙ КАТАЛИЗАТОР (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2180340C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ | 2001 |

|

RU2177954C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ДИМЕРИЗАЦИИ ЭТИЛЕНА В 1-БУТЕН | 2005 |

|

RU2304147C2 |

| Способ получения полиэтилена | 2020 |

|

RU2723248C1 |

Изобретение может быть использовано в химической и нефтехимической промышленности. Изобретение заключается в ведении процесса (со)полимеризации при давлении 1400-3000 атм, скорости потока реакционной массы 5-10 м/с, с использованием периодических сбросов давления в реакторе при глубине сбросов давления в начале реактора 70-150 атм) и периодом между сбросами 100-200 с в присутствии гомогенизирующей углеводородной добавки. Добавка представляет собой разветвленные ациклические соединения парафинового ряда со среднечисленной молекулярной массой (Mн) 300-3000 и количеством 230-400 CH3 - групп на 1000 углеводородных атомов при массовом соотношении реакционной массы к гомогенизирующей добавке (1 : 0,0003)- (1 : 0,002). Процесс (со)полимеризации в начале однозонного реактора или в начале первой зоны многозонного реактора проводят при 160-200°С, а в последующих участках однозонного или многозонного реакторов проводят при 200-320°С, при этом удельную тепловую нагрузку для участка зоны реактора с температурой 160-200°С поддерживают в диапазоне 30000-50000 ккал/м2 • ч. Способ обеспечивает необходимую стабильность процесса синтеза (со)полимеров, что позволяет уменьшить длину трубчатого реактора до 225-300 м, а следовательно, сократить материальные затраты при реализации способа. 1 з.п. ф-лы, 1 табл.

| Способ получения полимеров или сополимеров этилена | 1973 |

|

SU475861A1 |

| СПОСОБ СВАРКИ ТОЛСТОСТЕННЫХ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2606144C2 |

| Способ получения полиэтилена | 1975 |

|

SU585177A1 |

| Способ получения полиэтилена | 1989 |

|

SU1838330A3 |

Авторы

Даты

2000-07-10—Публикация

1999-05-12—Подача