Изобретение относится к области химической промышленности, в частности к способам получения сополимеров этилена с винилацетатом методом радикальной сополимеризации при высоком давлении. Такие сополимеры находят широкое применение в производстве различных типов пленок, кабельных оболочек, транспортерных лент, в качестве присадок, улучшающих низкотемпературные характеристики нефтепродуктов, клеев-расплавов и в других областях техники.

Известен [Авторское свидетельство СССР N 1659425, М. кл. C 08 F 210/02, опубл. 30.06.91] способ получения сополимеров этилена, в частности сополимеров этилена с винилацетатом, сополимеризацией этилена с виниловыми сомономерами по методу высокого давления в однозонном трубчатом реакторе в присутствии радикальных инициаторов в среде жидких органических растворителей с введением возвратной смеси высокого давления в поток, содержащий исходный этилен. Для снижения коррозионной агрессивности и повышения надежности ведения процесса, увеличения эффективности применения сополимера, как присадки к нефтепродуктам и различным сортам нефти, в поток, содержащий исходный этилен, вводят жидкие виниловые сомономеры (винилацетат) и растворители. Процесс сополимеризации осуществляют при 100-250 МПа и 200-280oC.

Однако использование растворителей существенно усложняет процесс разделения сополимера и непрореагировавшей реакционной смеси и приводит к повышению энергозатрат. Другим недостатком способа является неоднородность по составу получаемого сополимера, что снижает его физико-механические показатели, в частности прочность при разрыве. Неоднородность продукта объясняется обеднением реакционной смеси винилацетатом в процессе реакции сополимеризации в трубчатом реакторе и, как следствие этого, образованием молекул сополимеров с относительно высоким и низким содержанием винилацетата (см. наш контрольный пример 6.).

Наиболее близким к заявляемому способу по совокупности существенных признаков является способ получения гомо- и сополимеров этилена, в том числе сополимеров этилена с винилацетатом, радикальной сополимеризацией этилена с виниловыми сомономерами в массе по методу высокого давления в многозвенных трубчатых реакторах согласно патенту Германии N 290549 (М.кл. C 08 F 10/02, опубл. 06.06.91), в соответствии с которым гомо- и сополимеры этилена с улучшенными свойствами получают при давлении 150-250 МПа и температуре 120-320oC в присутствии кислорода и других, образующих свободные радикалы соединений и, при необходимости, регуляторов молекулярной массы. Охлаждение реакционной смеси в каждой зоне реактора осуществляют внешней рубашкой с помощью горячей воды и свежим газом - этиленом или смесью этилена с винилацетатом, который вводят в реакционную смесь между отдельными реакционными зонами в определенном массовом соотношении для достижения начальной температуры полимеризации 160-210oC в каждой следующей зоне реакции, при этом температуру горячей воды на входе в рубашку реактора устанавливают 160-200oC, температуру свежего газа 60-113oC, а разность между температурой реакционной смеси на выходе из каждой реакционной зоны и температурой подводимого свежего газа в пределах 130-210oC. Радикальный инициатор-кислород и (или) пероксид вводят в каждую зону реактора. Разделение непрореагировавшей реакционной смеси этилена с винилацетатом и сополимера проводят в системах рециклов высокого и низкого давлений, возвратные смеси высокого и низкого давлений вводят в направляемый в реактор поток, содержащий исходные этилен и винилацетат.

Процесс, реализующий указанный способ, обладает высокой конверсией и, как следствие этого, хорошими технико-экономическими показателями. Недостатком способа является неоднородность получаемого сополимера, что снижает его эксплуатационные характеристики. Например (см. наш контрольный пример 8), в трехзонном реакторе, при получении сополимера этилена с 15 мас.% винилацетата, образуется сополимер, содержащий фракции с 16,3 мас.% и 12,1 мас. % винилацетата. Такой продукт имеет пониженную (94, кг/см2) прочность при разрыве, что сужает области его использования. В случае синтеза сополимера с высоким (32 мас.%) содержанием винилацетата (см. наш контрольный пример 11) получают продукт, содержащий фракции с 29 мас.% и 35 мас.% винилацетата. Такой сополимер имеет недостаточную эффективность при его использовании в качестве присадки к нефтепродуктам и нефтям: температура застывания дизельного топлива с добавкой 0,05 мас.% такого сополимера - минус 27oC, что недостаточно для использования топлива в условиях Севера.

Технический результат, достижение которого обеспечивает заявляемый способ, заключается в повышении эксплуатационных характеристик получаемого сополимера этилена с винилацетатом за счет повышения его однородности.

Указанный технический результат достигается за счет того, что в способе получения сополимеров этилена с винилацетатом в многозонном трубчатом реакторе радикальной сополимеризацией этилена с винилацетатом в массе по методу высокого давления с охлаждением реакционной смеси в каждой зоне реактора горячей водой, подаваемой в рубашку реактора, подачей радикального инициатора в каждую зону реактора, разделением непрореагировавшей реакционной смеси этилена с винилацетатом и сополимера в системах рециклов высокого и низкого давлений и введением возвратных смесей высокого и низкого давлений в направляемый в реактор поток, содержащий исходные этилен и винилацетат, в поток реакционной смеси в начале каждой зоны, кроме первой, дополнительно вводят винилацетат, при этом количество дополнительно вводимого в зону винилацетата определяют по формуле

Gва = K•Gp.c•C•q,

где Gва - количество винилацетата, дополнительно вводимого в зону реактора, кг/ч;

Gp.c - количество реакционной смеси, подаваемой в зону, кг/ч;

C - содержание винилацетата в реакционной смеси, мас.%;

q - конверсия реакционной смеси в зоне, мас.%:

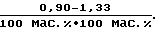

K - константа, величина которой составляет

Как следует из литературы [Е.В.Веселовская, Н.Н.Северова, Ф.И.Дунтов и др. - Сополимеры этилена. - Л.: Химия - 224 с.], при температурах выше 210oC и давлениях более 150 МПа относительные константы сополимеризации этилена и винилацетата равны ~ 1, то есть содержание винилацетата в реакционной смеси с этиленом равно его содержанию в сополимере. Однако, как показали выполненные нами исследования, это справедливо лишь в области конверсий, не превышающих 3 мас. %. При более высоких конверсиях получаемый сополимер обедняется винилацетатом и для получения однородного сополимера в реакционную смесь необходимо дополнительно вводить винилацетат, количество которого определяется составом получаемого сополимера, количеством и конверсией реакционной смеси. Количество дополнительно вводимого винилацетата определяется по формуле, в которой коэффициент K определен эмпирически.

Это позволяет получать более однородный по составу сополимер, обладающий улучшенными физико-механическими свойствами.

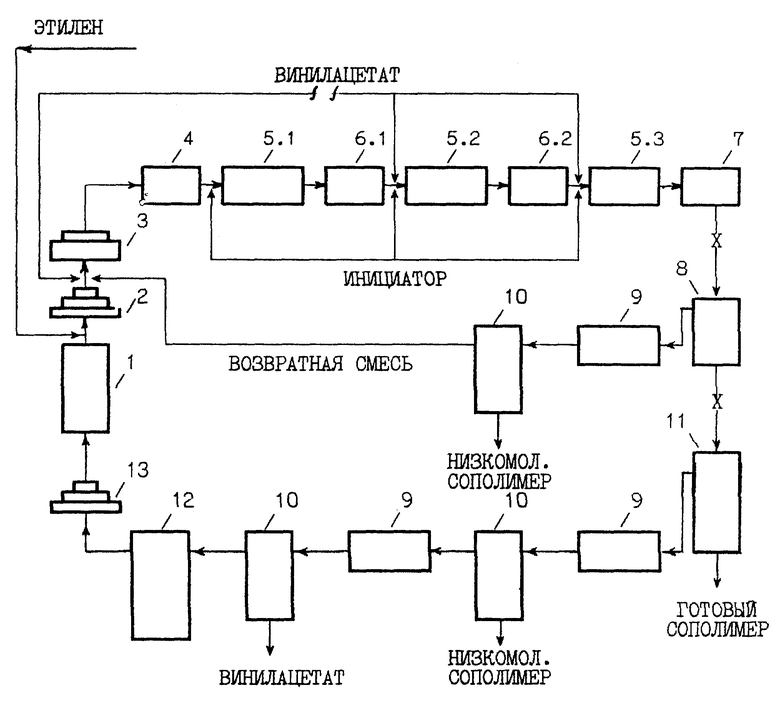

Заявляемый способ иллюстрируется принципиальной технологической схемой получения сополимеров этилена с винилацетатом в многозвенном трубчатом реакторе, представленной на чертеже.

Свежий этилен, поступающий на установку получения сополимеров, в смесителе 1 смешивают с возвратной смесью этилена с винилацетатом рецикла низкого давления и направляют на сжатие в компрессор промежуточного давления 2, где полученную смесь сжимают до давления 15-25 МПа. Затем эту смесь соединяют с потоком возвратной смеси рецикла высокого давления и подают на сжатие в компрессор реакционного давления 3. Смесь этилена с винилацетатом (реакционную смесь), сжатую до давления 100-250 МПа, направляют в подогреватель 4 и далее в первую зону 5.1 трехзонного трубчатого реактора, в начало которого подают и раствор инициатора. Процесс сополимеризации этилена с винилацетатом экзотермический, выделяющееся тепло идет на разогрев непрореагировавшей смеси этилена с винилацетатом и образовавшегося сополимера. Разогретую до 200-300oC смесь подают в холодильник 6.1, где она охлаждается на 30-100oC. В охлажденную смесь вводят дополнительно винилацетат, количество которого определяют по вышеприведенной формуле, и раствор инициатора в углеводородном растворителе. Затем реакционную смесь направляют во вторую зону реактора 5.2, где непрореагировавшая смесь повергается дополнительной конверсии, за счет чего она вновь разогревается до 200-300oC. Охлаждение реакционной смеси на 30-100oC проводят в холодильнике 6.2. В охлажденную смесь вводят дополнительно винилацетат, при этом расчет количества винилацетата проводят с учетом конверсии, достигнутой в зоне 5.2, и раствор инициатора. Далее реакционную смесь подают в зону 5.3, где происходит дальнейший синтез сополимера и разогрев смеси до вышеуказанных температур. Из зоны 5.3 реакционную смесь направляют в продуктовый холодильник 7, где она охлаждается на 15-60oC, и затем через дросселирующий клапан - в отделитель высокого давления 8, функционирующий при 16-28 МПа и 190-290oC. Выделившиеся возвратные газы рецикла высокого давления охлаждают в системе холодильников 9 до 40-45oC, очищают от низкомолекулярного сополимера в системе сепараторов 10 и подают далее на смешение с потоком смеси от компрессора 2. Расплав сополимера из нижней части отделителя 8 подают в отделитель низкого давления 11 для дополнительной дегазации. Давление в отделителе 11 0,1-0,3 МПа. Выделившиеся в отделителе 11 газы направляют в системы холодильников 9 и сепараторов 10, где они охлаждаются до 20-30oC и очищаются от низкомолекулярного сополимера и, частично, от винилацетата. Затем газовую смесь направляют в буферную емкость 12 и далее на сжатие в бустерный компрессор 13, где она сжимается до 1,2-1,6 МПа.

Заявляемым способом может быть получен сополимер с содержанием винилацетата до ~ 35 мас.%. В качестве инициатора могут быть использованы перекисные соединения, легко подвергающиеся гомолитическому распаду с образованием свободных радикалов, например третбутилпербензоат, ди-третбутилпероксид, ди(3,5,5-триметилгексаноил)пероксид, дилауролпероксид, трет-бутилпероксиацетат и др. Инициатор растворяют в углеводородном растворителе, например изододекане, низковязком белом масле, и с концентрацией 3-30мас.% вводят в поток этилена с винилацетатом в начало каждой зоны реактора.

При необходимости процесс можно проводить в присутствии регуляторов молекулярной массы сополимера, в качестве которых могут быть использованы соединения с легко отщепляемым атомом или группой атомов, такие как изопропиловый спирт, пропилен, пропан и др.

Процесс сополимеризации предпочтительно проводить при 100-250 МПа и 120-300oC, целесообразно использовать реактор с числом зон не более четырех.

Получаемый в соответствии с заявляемым способом сополимер этилена с винилацетатом имеет более однородный состав и, как следствие этого, более высокие прочностные характеристики. Такой сополимер легко перерабатывается методами экструзии, литья под давлением, выдувания, компаундирования; изделия из него (пленки, профили, трубки, емкости) имеют более длительный срок эксплуатации, большую прозрачность и прочность. Сополимеры с высоким содержанием винилацетата (более 25 мас.%) имеют большую эффективность в качестве депрессорных присадок к нефтяным топливам и могут быть использованы также в качестве основы клея-расплава для склейки изделий технического назначения.

Предлагаемое изобретение иллюстрируется следующими примерами.

Пример 1. Сополимеризацию проводят на установке с трехзонным трубчатым реактором, принципиальная схема которой приведена на чертеже. Этилен сжимают в промежуточном компрессоре 2 до давления 21 МПа. В поток смеси, содержащий исходный этилен и подаваемый промежуточным компрессором 2, вводят винилацетат, затем эту смесь соединяют с потоком возвратной смеси высокого давления и подают на всас компрессора реакционного давления 3. Рабочую смесь, сжатую до 180 МПа, разогревают в подогревателе 4 до 160oC и направляют в первую зону 5.1 трубчатого реактора. В начало зоны подают 10%-ный раствор инициатора третбутилпербензоата в изододекане в количестве 0,01 мас.% от реакционной смеси. Состав реакционной смеси, мас.%: этилен - 84; винилацетат - 16. Количество подаваемой реакционной смеси - 35 кг/ч.

Максимальная температура синтеза в первой зоне - 225oC, время пребывания смеси в реакторе - 40 с, конверсия реакционной смеси в первой зоне - 9,4 мас. %. Выходящую из первой зоны смесь подают в холодильник 6.1, где охлаждают до температуры 170oC, и затем подают во вторую зону 5.2 трубчатого реактора. В начало второй зоны дополнительно вводят инициатор-дитретичнобутилперекись и винилацетат в количестве 0,57 кг/ч, что соответствует коэффициенту K в уравнении 1,12•10-4. Максимальная температура во второй зоне - 225oC, время пребывания - 20 с, конверсия - 10,6 мас.%. Далее смесь подают в холодильник 5.2, где охлаждают до температуры 170oC, и с этой температурой смесь направляют в третью зону реактора 5.3. В начало третьей зоны вводят инициатор и 0,5 кг/ч винилацетата, что соответствует коэффициенту K в уравнении 1,12•10-4. Максимальная температура в третьей зоне 240oC, конверсия - 8 мас.%. Образовавшийся сомономер вместе с непрореагировавшими мономерами из реактора направляют в продуктовый холодильник 7, где охлаждают до температуры 220oC. После холодильника реакционную смесь через дросселирующий клапан подают в отделитель высокого давления 8, работающий при давлении 22 МПа и температуре 240oC, а затем в отделитель низкого давления 11, находящийся под давлением 0,25 МПа. В отделителях высокомолекулярный сополимер отделяется от непрореагировавших этилена и винилацетата. Смесь этилена с винилацетатом направляют в систему рециклов высокого и низкого давлений соответственно, состоящую из холодильников 9 и сепараторов 10, где происходит очистка возвратных смесей от низкомолекулярного сополимера и масел.

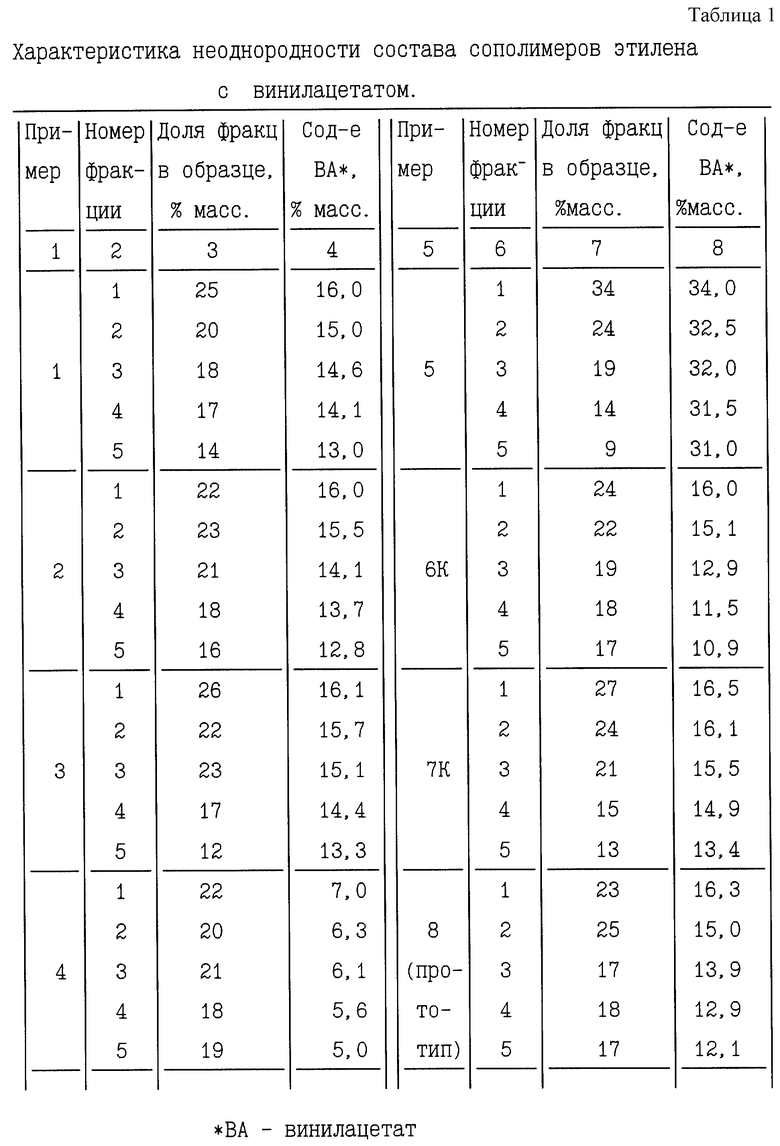

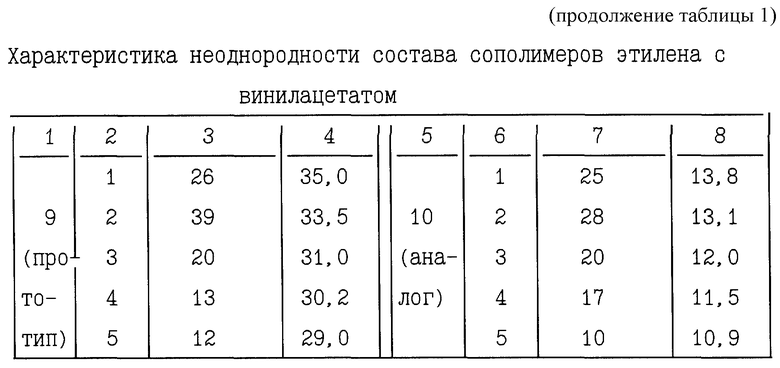

Характеристика неоднородности сополимеров, полученных в примере 1 и последующих примерах, приведена в таблице.

Сополимер по своим качественным характеристикам полностью соответствует марке 11407-027 (ТУ 301-05-56-90) на сэвилен (сополимер этилена с винилацетатом), при этом показатель прочности при разрыве равен 103 кг/см2 (101 МПа) при норме 70 кг/см2.

Пример 2. Сополимеризацию проводят в условиях примера 1, однако количество винилацетата, дополнительно подаваемого во вторую зону, составляет 0,4 кг/ч, в третью зону - 0,3 кг/ч, что соответствует коэффициенту K в уравнении 0,90•10-4.

Получают сополимер, полностью соответствующий марке 11407-027 на сэвилен с показателем прочности при разрыве 101 кг/см2.

Пример 3. Сополимеризацию проводят в условиях примера 1, однако количество винилацетата, дополнительно подаваемого во вторую зону, составляет 0,63 кг/ч, в третью зону - 0,56 кг/ч, что соответствует коэффициенту K в уравнении 1,33•10-4.

Получали сополимер, соответствующий марке 11407-027 на сэвилен с показателем прочности при разрыве 100 кг/см2.

Пример 4. Сополимеризацию проводят как в примере 1, но при давлении 176 МПа, исходный состав реакционной смеси, подаваемой в начало первой зоны, мас.%: этилен - 93; винилацетат - 7.

Количество реакционной смеси - 32 кг/ч.

В качестве инициатора в первой зоне используют инициирующую смесь, содержащую 20 мас. % перекиси на основе фракций C7-C9 жирных кислот и 10 мас.% третбутилпербензоата, растворенных в изододекане.

Содержание инициаторов в реакционной смеси - 0,015 мас.%.

Максимальная температура синтеза в первой зоне 240oC.

Время пребывания реакционной смеси в первой зоне 40 с.

Температура реакционной смеси после холодильника первой зоны - 190oC. Во второй зоне в качестве инициатора используют третбутилпербензоат, в третьей - дитретичнобутилперекись.

Температура синтеза: во второй зоне - 240oC; в третьей - 250oC; конверсия реакционной смеси в первой зоне - 10,2 мас.%, во второй - 8,3 мас.%, в третьей - 8,8 мас.%.

Температуры реакционной смеси после холодильников второй и третьей зон - 190oC и 210oC, соответственно. Количество дополнительно подаваемого винилацетата: в начало второй зоны - 0,26 кг/ч, в начало третьей зоны - 0,20 кг/ч.

Получают сополимер, соответствующий марке 10405-020 на сэвилен с показателем прочности при разрыве 125 кг/см2.

Пример 5. Сополимеризацию проводят в условиях примера 1, но при давлении 230 МПа, подаче смеси 40 кг/ч и при следующем первоначальном составе реакционной смеси: этилен - 68 мас.%, винилацетат - 34 мас.%. В качестве инициатора в первой зоне используют инициирующую смесь, содержащую 7 мас.% ди-(3,5,5-триметилгексаноилпероксида) и 3 мас.% третбутилпербензоата, растворенных в изододекане. Содержание инициаторов в реакционной смеси - 0,009 мас. %. Максимальная температура синтеза в первой зоне - 210oC, при этом конверсия в первой зоне составляет 10,9 мас.%. Температура реакционной смеси после холодильника первой зоны - 180oC. Во второй и третьей зонах в качестве инициатора используют дитретичнобутилперекись. Температура синтеза во второй и третьей зонах - 210oC, конверсия - 4,4 мас.%. Температура реакционной смеси: после холодильника второй зоны - 180oC, после холодильника третьей зоны - 190oC. Время пребывания реакционной смеси во второй и третьей зонах - 20 с. Во вторую и третью зоны дополнительно подают по 0,6 кг/ч винилацетата.

Получают сополимер, содержащий в среднем 32 мас.% винилацетата. Депрессорную активность полученного сополимера проверяют на дизельном топливе с температурой застывания минус 4oC, предельной температурой фильтруемости минус 1oC и коэффициентом фильтруемости Kф=1,1.

При введении в это топливо 0,025 мас.% полученного сополимера температура застывания композиции понижается до минус 46oC, предельная температура фильтруемости становится минус 27oC, коэффициент фильтруемости Kф=1,2.

Пример 6 (контрольный). Сополимеризацию проводят в соответствии с примером 1, но отличающуюся тем, что во вторую зону подают винилацетат в количестве 0,24 кг/ч, в третью - 0,2 кг/ч, что соответствует коэффициенту K в уравнении - 0,5.

Получают сополимер с показателем прочности на разрыв 97 кг/см2.

Пример 7 (сравнительный). Сополимеризацию проводят в условиях примера 1, но количество подаваемого во вторую и третью зоны винилацетата соответствует значению K= 1,5 (во вторую зону подавали 0,9 кг/ч и в третью зону 0,95 кг/ч винилацетата).

Получают сополимер с показателем прочности на разрыв 96 кг/см2.

Пример 8 (контрольный по прототипу). Сополимеризацию проводят на установке с трехзонным трубчатым реактором, отличающуюся от изображенной на чертеже следующими узлами:

- в начало второй и третьей зон подают не винилацетат, а смесь этилена с винилацетатом, состав которой соответствует исходной смеси (15 мас.% винилацетата и 85 мас.% этилена);

- температуру этилен-винилацетатной смеси (80oC), подаваемой во вторую и третью зоны, поддерживают с помощью дополнительно установленных подогревателей;

- холодильники 6.1 и 6.2 при проведении опыта в условиях прототипа не используют.

Методическая часть проведения опыта аналогично примеру 1, за исключением той части, что охлаждение реакционной смеси после первой и второй зон осуществляют не холодильниками, а относительно холодной исходной газовой смесью, подаваемой в количестве, обеспечивающем температуру реакционной смеси перед входом во вторую зону 200oC и 215oC перед входом в третью зону. Для снятия тепла реакции в рубашки зоны реактора подают горячую воду с температурой на входе 190oC.

Это обеспечивает выполнение всех требований прототипа, а именно:

- начальная температура сополимеризации составляет 180oC;

- температура горячей воды, подаваемой в рубашки реактора, 190oC;

- температура свежего газа, подаваемого в реактор, 80oC;

- разность между температурой реакционной смеси на выходе из каждой зоны реактора и температурой подводимого свежего газа:

после первой зоны 235-80=155oC;

после второй зоны 250-80=270oC;

после третьей зоны 270-80=190oC.

Получают продукт, полностью соответствующий требованиям ТУ 301-05-56-90 на сэвилен марки 11407-027 с показателем прочности при разрыве 92 кг/см2, что существенно ниже, чем в настоящей заявке.

Пример 9 (контрольный по прототипу). Сополимеризацию проводят в условиях примера 5, но при давлении в реакторе 210 МПа и при следующем составе рабочей смеси, мас.%: винилацетат - 32; этилен - 68. Получают сополимер, депрессорную активность которого проверяли на дизельном топливе с температурой застывания минус 4oC, предельной температурой фильтруемости минус 1oC и коэффициентом фильтруемости Kф= 1,1.

При введении в это топливо 0,05 мас.% полученного сополимера температура застывания понижается до минус 27oC, предельная температура фильтруемости становится минус 10oC и коэффициент фильтруемости Kф=1,2, что существенно ниже, чем у сополимера, полученного в условиях настоящей заявки (см. пример 8).

Пример 10 (контрольный, по авт.свид. N 1659425).

Сополимеризацию проводят на установке, отличающуюся от описанной в примере 1 тем, что используют однозонный трубчатый реактор, т.е. реактор, в котором отсутствуют узлы 6.1, 5.2, 6.2 и 5.3. В поток смеси, подаваемой компрессором 2, помимо винилацетата вводят растворитель толуол. Состав рабочей смеси, подаваемой компрессором 3 в подогреватель 4, мас.%: толуол - 20; винилацетат - 12,8; этилен - 67,8. Дополнительную дозировку винилацетата не проводят. В сепараторе 10 рецикла низкого давления помимо винилацетата выделяют толуол.

Получают сополимер с показателем прочности при разрыве 90 кг/см2.

Как следует из табл. 1, однородность сополимера, получаемого в условиях настоящей заявки, существенно выше однородности сополимера, производимого по прототипу, что приводит для сополимеров с невысоким содержанием винилацетата к улучшению показателя прочности при разрыве (102-104 кг/см2 для образцов сополимера, производимых в соответствии с заявляемым способом, вместо 94 кг/см2 для сополимера по прототипу). Сополимер с более высокой прочностью лучше перерабатывается методами экструзии, литья под давлением, выдувания, компаундирования; изделия из него (пленки, профили, трубки, емкости) имеют более длительный срок эксплуатации.

Сополимеры с высоким содержанием винилацетата (более 25 мас.%) имеют большую эффективность в качестве депрессорных присадок к нефтяным топливам, а также могут быть использованы в качестве основы клея-расплава для склейки изделий технического назначения.

Таким образом, сополимеры этилена с винилацетатом, получаемые в соответствии с заявляемым способом, имеют улучшенные эксплуатационные характеристики за счет повышения однородности состава сополимера и, как следствие этого, обладают улучшенными физико-механическими показателями, что существенно расширяет области их применения.

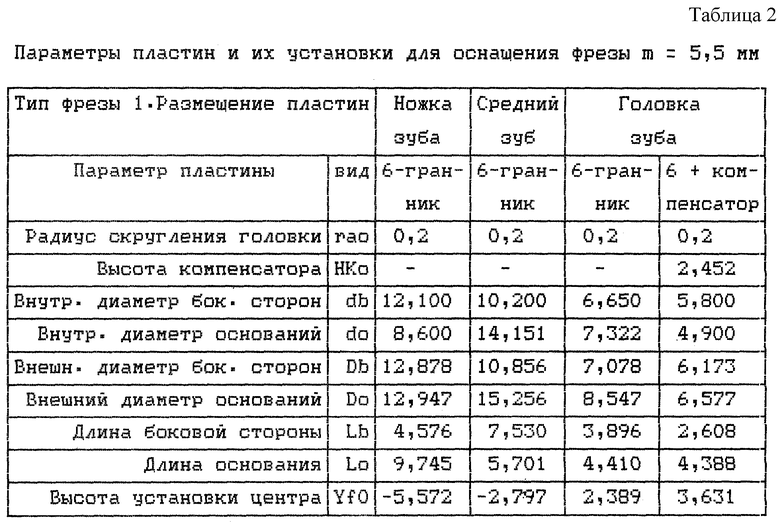

В табл. 2 приведены параметры пластин и их установки для оснащения фрезы m = 5,5 мм.

В настоящее время разработаны экспериментальные конструкции червячных фрез, которые будут изготовлены и апробированы в 1998 г. на АО "Херсонские комбайны".

При уменьшении количества профилирующих пластин на 4/9 и при одновременном увеличении количества реек на 1/3 сокращение расхода пластин составит 1/9 (или на 11,1% по сравнению с исходными). При средней стоимости комплекта пластин на 1 фрезу от 300 до 500 долларов США, данный экономический эффект составит от 33 до 55 $. Дополнительный эффект за счет сокращения расхода фрез на 1/3 при средней стоимости одной фрезы от 500 до 1000 $ составит от 167 до 333 $. Таким образом, даже без учета экономического эффекта от упрощения конструкции фрез, технологичности их производства и эксплуатации, суммарный экономический эффект на одну фрезу составит:

Э = (33...55) + (167...33) = 200...388 $.

При годовой потребности страны в подобных фрезах 2 тыс. штук, экономический эффект составит: 0,4...0,78 млн. $, а с учетом всех преимуществ изготовления и эксплуатации может быть значительно большим.

Совокупность приведенных данных подтверждает целесообразность широкого применения предлагаемых фрез.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2146684C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1998 |

|

RU2160284C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2176249C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 2014 |

|

RU2557656C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

| Способ получения полиэтилена | 2021 |

|

RU2773507C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К НЕФТЯМ И НЕФТЕПРОДУКТАМ | 1992 |

|

RU2024591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1999 |

|

RU2152406C1 |

| Способ получения полиэтилена | 2020 |

|

RU2723248C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ В ОДНОЗОННОМ АВТОКЛАВНОМ РЕАКТОРЕ | 2014 |

|

RU2576035C1 |

Изобретение относится к способу получения сополимеров этилена с винилацетатом методом радикальной сополимеризации при высоком давлении. Такие сополимеры находят широкое применение в производстве различных типов пленок, кабельных оболочек, в качестве присадок к нефтепродуктам и т.д. Способ включает радикальную сополимеризацию этилена с винилацетатом в массе по методу высокого давления с охлаждением реакционной смеси в каждой зоне реактора горячей водой, подаваемой в рубашку реактора, подачей радикального инициатора в каждую зону реактора, разделением непрореагировавшей реакционной смеси этилена с винилацетатом и сополимера в системах рециклов высокого и низкого давлений и введением возвратных смесей высокого и низкого давлений в направляемый в реактор поток, содержащий исходные этилен и винилацетат. Технический результат - улучшение эксплуатационных характеристик получаемого сополимера путем повышения его однородности - достигается за счет того, что в поток реакционной смеси в начале каждой зоны, кроме первой, дополнительно вводят винилацетат, при этом количество дополнительно вводимого в зону винилацетата определяют по формуле Gва = K • Gp.c • C • q, где Сва - количество винилацетата, дополнительно вводимого в начале каждой зоны реактора, кг/ч; Gp.c - количество реакционной смеси, подаваемой в зону, кг/ч; С - содержание винилацетата в смеси, мас.%; q - конверсия реакционной смеси в зоне, мас.%; К - константа, величина которой составляет (0,90-1,3)/100 мас.% • 100 мас.%. 2 табл., 1 ил.

Способ получения сополимеров этилена с винилацетатом в многозонном трубчатом реакторе радикальной сополимеризацией этилена с винилацетатом в массе по методу высокого давления с охлаждением реакционной смеси в каждой зоне реактора горячей водой, подаваемой в рубашку реактора, подачей радикального инициатора в каждую зону реактора, разделением непрореагировавшей реакционной смеси этилена с винилацетатом и сополимера в системах рециклов высокого и низкого давлений и введением возвратных смесей высокого и низкого давлений в направляемый в реактор поток, содержащий исходные этилен и винилацетат, отличающийся тем, что в поток реакционной смеси в начале каждой зоны, кроме первой, дополнительно вводят винилацетат, при этом количество дополнительно вводимого в зону винилацетата определяют по формуле

Gва = K • Gp.c • C • q,

где Gва - количество винилацетата, дополнительно вводимого в зону реактора, кг/ч;

Gp.c - количество реакционной смеси, подаваемой в зону, кг/ч;

С - содержание винилацетата в смеси, мас.%;

q - конверсия реакционной смеси в зоне, мас.%;

К - константа, величина которой составляет

| ВОЗДУШНОЕ СОПЛО | 0 |

|

SU290549A1 |

| Способ создания шпурового заряда | 1990 |

|

SU1809045A1 |

| Машина ударного действия | 1989 |

|

SU1812094A1 |

| DE 2954151 B2, 03.07.1980 | |||

| СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 0 |

|

SU244855A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНВИНИЛАЦЕТАТНЫХ СОПОЛИМЕРОВ | 1966 |

|

SU215500A1 |

| 0 |

|

SU403693A1 | |

| Способ получения сополимеров этилена | 1981 |

|

SU990763A1 |

| Способ получения сополимеров этилена | 1988 |

|

SU1659425A1 |

Авторы

Даты

2000-04-20—Публикация

1998-12-15—Подача