Изобретение относится к области создания противоизносных композиций, используемых на железнодорожном транспорте для снижения износа гребней колес подвижного состава.

Известная противоизносная композиция по ТУ 38 УССР 201129-77 (В.В.Синицын "Пластические смазки в СССР", 2 издание, М., Химия, 1984, с.126), содержащая смесь индустриальных масел И-12А и И-20А (1:4), гидратированные кальциевые мыла СЖК фракций широкой нетермообработанной (10%) и C5-C6 (6%), графит РС-4 (30%) воду (до 2%). Недостатком данной композиции при ее применении для лубрикации пар трения "колесо-рельс" является ее низкая противоизносная эффективность и неудовлетворительные эксплуатационные качества. Последнее связано с расслоением смеси за счет значительного содержания графита и забивкой им дозирующих устройств.

Известна также смазка "Рельсовая ЖР" по ТУ 32ЦТ553-83 (В.В.Синицын "Пластичные смазки в СССР, 2 издание, М.,Химия, 1984 г, с.126), содержащая смесь осевого 3 и индустриального И-5А масел (73:5), Na-Ca- мыла жирового гудрона (6%), касторовое масло (5%), саломас (4%), графит ГС-4 или П (6-7%), серу (1%), озокерит (2-3%), воду (до 0,5%), свободную щелочь (до 1% NaOH).

Данное рельсовое покрытие не обладает высокой противоизносной эффективностью, что обусловлено, прежде всего, отсутствием в его составе дисульфида молибдена, и, в частности, синтетического. Природный дисульфид молибдена, получаемый очисткой флотоконцентратов обогатительных фабрик, имеет средний размер частиц на уровне 15-18 мкм, причем содержание фракций до 1 мкм составляет не более 3%, до 5 мкм - не более 20%. Дисульфид молибдена, синтезируемый из химических соединений, содержит до 30-35% частиц размером менее 1 мкм и 50-60% фракций менее 5 мкм. Средний размер частиц синтетического дисульфида молибдена не превышает 10 мкм.

По способности внедряться в металл и образовывать поверхностную пленку синтетический дисульфид молибдена превосходит все известные противоизносные присадки. Пленка имеет высокое сопротивление продавливанию. Предел текучести 35000 кг/мм2,что выше предела текучести некоторых сталей. Повышенные температуры не ухудшают смазывающих свойств MoS2.

Для устранения недостатков известных рельсовых покрытий и обеспечения высокой противоизносной эффективности при использовании в условиях температур окружающего воздуха от -40oC до +25oC предложено рельсовое покрытие, включающее в свой состав графит и минеральное масло, отличающееся тем, что композиция дополнительно содержит синтетический дисульфид молибдена 0,5-2,0% мас.; в совокупности со следующими компонентами, % мас.:

графит - 0,2-1,0

полиизобутилен - 1,5-3,0

солидол - 10,0 -20,0

дизельное или трансформаторное масло - до 100

Причем при применении трансформаторного масла, массовая доля солидола составляет 10 -15%, а при использовании дизельного 16 -20%.

Применение состава с трансформаторным маслом предназначено преимущественно для температур окружающего воздуха от -10oC до -40oC, композицию с дизельным маслом предпочтительно использовать в области температур от +25oC до -10oC.

Разработанная композиция за счет использования известных минеральных масел, содержащих собственные эффективные антикоррозионные и стабилизирующие добавки, и солидола по новому назначению в совокупности с такой антифрикционной добавкой, как синтетический MoS2 и др., обеспечивает очень высокие противоизносные свойства и защиту гребней колес подвижного состава. Она предназначена, прежде всего, для применения в пневмодозирующих системах, установленных на электровозах-рельсосмазывателях.

Эффективность предлагаемой композиции в сравнении с известной представлена следующим примером.

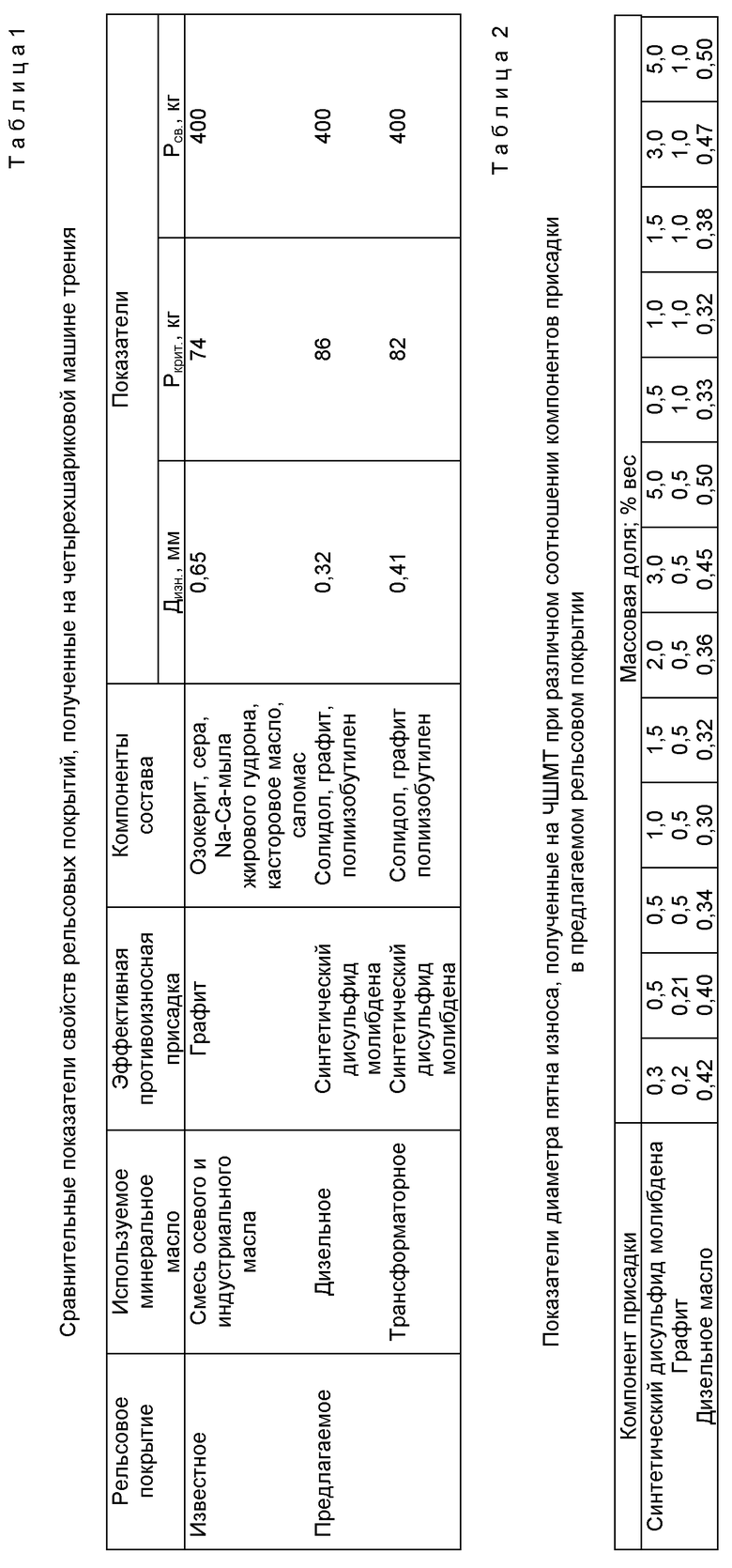

В таблице 1 приведены основные показатели противоизносных свойств сравниваемых рельсовых покрытий в оптимальном соотношении компонентов, входящих в их состав.

Известная смазка "Рельсовая ЖР" содержала 74,0% смеси осевого 3 и индустриального И-5А масел (73:5); 6% графита П; 1% серы; 3% озокерита; 0,5% воды; 0,5% свободной щелочи NaOH; 6% Na-Ca мыла жирового гудрона; 5% касторового масла, 4% саломаса.

Предлагаемая композиция включала, мас. %:

синтетический дисульфид молибдена - 1,5

графит электротехнический (C-1) - 0,5

полиизобутилен - 2,0

солидол (УС-2) - 17,0

дизельное масло (М10Г2) - 79,0

При использовании трансформаторного масла его содержание составляло 84,0%; солидола - 12,0%, концентрация остальных компонентов поддерживалась аналогично вышеуказанным.

Показатели определялись на четырехшариковом трибометре (ЧШМТ) по ГОСТ 9490-75. Как видно из представленных данных, новая композиция по сравнению с известной обеспечила снижение диаметра пятна износа с 0,65 мм до 0,32-0,41 мм. Данный показатель служит основным критерием противоизносных рельсовых покрытий (в дальнейшем это подтвердили и промышленные испытания). У предлагаемой композиции выше несущая способность: достигаемая критическая нагрузка составила 82-86 кг против 74 кг для известного состава.

В таблице 2 приведены данные по обоснованию оптимальных значений содержания в предлагаемом покрытии антифрикционных присадок. Для опытов использовали состав, содержащий 79% мас. дизельного масла, 2% полиизобутилена, 16% солидола при суммарной концентрации синтетического дисульфида молибдена и графита 3,0%. Увеличивая либо уменьшая содержание данных ингредиентов, соответственно изменяли содержание солидола. Так при суммарной концентрации дисульфида молибдена и графита 1,0% содержание солидола составляло 18.

Анализ представленных результатов показывает, что минимальный диаметр пятна износа 0,30-0,40 мм достигается при концентрациях синтетического дисульфида молибдена и графита соответственно 0,5-2,0% и 0,2-1,0%.

Аналогичные зависимости были получены и при использовании трансформаторного масла. В оптимальной области содержаний дисульфида молибдена и графита минимальный диаметр пятна износа составил 0,39 мм.

Таким образом, лабораторные исследования позволили установить граничные значения массовой доли присадок в предлагаемой композиции. Область оптимальных содержаний минеральных масел, полиизобутилена и солидола определялась путем промышленных испытаний с использованием пневмодозирующей системы подачи смазки на боковую грань наружного рельса. Данная система была установлена на электровозах-рельсосмазывателях ВД-60. Испытания проводились на Забайкальской железной дороге в зимний и летний периоды 1997-1998 гг. Критерием оптимизации процесса было выбрано стабильное нанесение рельсового покрытия на криволинейных участках пути с минимальным расходом смеси. В зимнее время эксплуатировалась смесь на основе трансформаторного масла, в летнее - на основе дизельного. В ходе испытаний было определено, что при использовании дизельного масла, графита 0,2-1,0%, синтетического MoS2 0,5-2,0%, оптимальной областью содержаний солидола является 16-20%, при применении трансформаторного масла граничные содержания солидола составляют 10-15%. Полиизобутилен 1,5-3,0%, повышает адгезионную способность смеси. В указанных пределах оптимальных содержаний компонентов расход рельсового покрытия составил 300-350 г/км пути.

Применение указанной композиции по сравнению с известными обеспечило снижение износа гребней колес локомотивов с 0,45-0,50 мм/км пробега до 0,25-0,30 мм/км.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СМАЗКА | 2001 |

|

RU2204586C1 |

| РЕЛЬСОВОЕ ПОКРЫТИЕ | 2001 |

|

RU2200184C2 |

| КАНАТНАЯ СМАЗКА | 2001 |

|

RU2211857C2 |

| РЕЛЬСОВАЯ СМАЗКА | 2004 |

|

RU2271382C1 |

| КОНСИСТЕНТНАЯ СМАЗКА | 2001 |

|

RU2200185C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДА МОЛИБДЕНА ДЛЯ ПРИГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАСЛЯНЫХ СУСПЕНЗИЙ | 2000 |

|

RU2200203C2 |

| ТВЕРДОЕ СМАЗОЧНОЕ ВЕЩЕСТВО | 2000 |

|

RU2198204C2 |

| РЕЛЬСОВАЯ СМАЗКА | 2001 |

|

RU2186835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДА МОЛИБДЕНА | 1999 |

|

RU2156318C1 |

| СПОСОБ СМАЗКИ СИСТЕМЫ "КОЛЕСО - РЕЛЬС" | 2004 |

|

RU2278893C2 |

Изобретение относится к области создания противоизносных композиций, используемых на железнодорожном транспорте. Сущность изобретения: покрытие содержит синтетический дисульфид молибдена 0,5-2,0%, графит 0,2-1,0%, полиизобутилен 1,5-3,0%, солидол - 10,0-20,0%. Дизельное или трансформаторное масло - остальное. При использовании трансформаторного масла массовая доля солидола составляет 10-15%, а при использовании дизельного соответственно 16-20%. Технический результат: снижение износа колесных пар подвижного состава и рельсов на криволинейных участках пути. 1 з.п.ф-лы, 2 табл.

Синтетический дисульфид молибдена - 0,5 - 2,0

Графит - 0,2 - 1,0

Полиизобутилен - 1,5 - 3,0

Солидол - 10,0 - 20,0

Дизельное или трансформаторное масло - До 100

2. Рельсовое покрытие по п.1, отличающееся тем, что при использовании трансформаторного масла оно содержит солидол в количестве 10 - 15%, а при использовании дизельного - 16 - 20 мас.%.

| Синицин В.В | |||

| Справочник | |||

| Пластичные смазки в СССР | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Химия, 1984, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Станок для мытья и чистки ножей, вилок, ложек и т.п. столовых приборов и посуды | 1926 |

|

SU5421A1 |

| GRESTY DAVIDA | |||

| MOLIBDENUM DISULFIDETHE LUBRICANT STRETCHER | |||

| PLANT ENG | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

2000-07-10—Публикация

1998-09-21—Подача