Изобретение относится к области производства композиционных смазочных материалов и может быть использовано в качестве смазочных стержней для смазывания гребней колес железнодорожных локомотивов и боковых граней головки рельсов.

Известно твердое смазочное вещество, содержащее связующую основу в виде эпоксидно-диановой смолы, смешанной с порошкообразными антифрикционными твердыми наполнителями в виде графита и алюмосиликата (патент RU 2000315, С 10 М 169/04).

Данное твердое смазочное вещество, в виду отсутствия в нем достаточных и необходимых пластификаторов и при выполнении его в виде смазочного стержня для смазывания гребней колес железнодорожных локомотивов во время их движения, не обладает достаточной механической прочностью, необходимой в условиях интенсивных переменно-динамических ударных нагрузок при взаимодействии колеса локомотива с рельсом и при температурах окружающего воздуха ниже минус 20oС. Кроме того, нанесение такого смазочного покрытия в консистентном состоянии на поверхность трения и последующая выдержка до отвердевшего состояния на протяжении 24 ч является непригодной технологией нанесения смазочного покрытия на гребни колес железнодорожных локомотивов во время их движения.

Известно твердое смазочное вещество, содержащее связующую основу в виде фенолформальдегидной смолы, смешанной с порошкообразными антифрикционными твердыми наполнителями в виде графита и/или дисульфида молибдена (патент RU 2072390, С 10 М 169/04).

Такое смазочное вещество, вследствие повышенного содержания в нем антифрикционных твердых наполнителей (50-75%) и пониженного содержания фенолформальдегидной смолы (5-20%) при выполнении вещества в виде смазочного стержня для смазывания гребней колес железнодорожных локомотивов во время их движения, также не обладает достаточной механической прочностью в условиях интенсивных ударных нагрузок при взаимодействии колеса с рельсом при температурах окружающего воздуха ниже минус 20oС.

Техническим результатом заявленного твердого смазочного вещества является обеспечение достаточной и необходимой механической прочности при выполнении его в виде смазочного стержня и эксплуатации при температурах окружающего воздуха ниже минус 20oС, а также обеспечение технологичности нанесения смазочного покрытия на гребни колес железнодорожных локомотивов во время их движения.

Указанный технический результат достигается тем, что твердое смазочное вещество, содержащее фенолформальдегидную смолу, смешанную с порошкообразными антифрикционными твердыми наполнителями в виде графита и/или дисульфида молибдена, оно дополнительно содержит ортофосфорную кислоту и триалкиламин в качестве пластификатора и ускорителя процесса полимеризации при следующем соотношении компонентов, мас.%:

Графит - 2,0-5,0

Дисульфид молибдена - 2,0-5,0

Ортофосфорная кислота - 1,5-2,0

Триалкиламин - 0,5-1,5

Фенолформальдегидная смола - Остальное до 100%

Предлагаемая смазочная композиция в сочетании с дополнительно введенными ортофосфорной кислотой и триалкиламином при изготовлении этой смазочной композиции в виде смазочных стержней для смазывания гребней колес железнодорожных локомотивов во время их движения позволяет повысить механическую прочность смазочных стержней при температурах окружающей среды до минус 50oС при обеспечении необходимых антифрикционных свойств и технологичности нанесения смазочного покрытия на пару трения "колесо-рельс". Использование в предлагаемой смазочной композиции в качестве отвердителя ортофосфорной кислоты дополнительно позволяет фосфатировать металлические поверхности трения, что придает им улучшенные антикоррозионные свойства.

Предлагаемое твердое смазочное вещество приготовляется путем интенсивного механического смешивания в заявляемых количествах фенолформальдегидной смолы в виде раствора "Арзамит" по ТУ 6-05-1133-82, с порошкообразными графитовым препаратом марки С-1 по ТУ 112-08-4863-90, дисульфидом молибдена синтетическим по ТУ 1741-045-07621060-99, триалкиламином по ТУ 002.13-79 ЛУ. В приготовленную смесь добавляют при перемешивании отвердитель - ортофосфорную кислоту по ГОСТ 6552-80. Приготовленную однородную массу затем заливают в цилиндрические формы для образования смазочных стержней и выдерживают в течение 20 ч при температуре 60-65oС до завершения процесса полимеризации. По окончании процесса полимеризации смазочной композиции формы вскрывают и готовые твердые смазочные стержни вынимают для использования в специальных гребнесмазывателях, в которых твердые смазочные стержни своим торцом прижимаются с заданным усилием к гребню колеса локомотива, при движении которого твердое смазочное вещество фрикционно переносится со смазочного стержня на гребень колеса локомотива, заполняя все шероховатости его поверхности и образуя достаточно прочно сцепленный с ним монослой твердого смазочного покрытия, избытки которого переносятся на головку рельса и с головки рельса на гребни колес, обработанных смазочными стержнями.

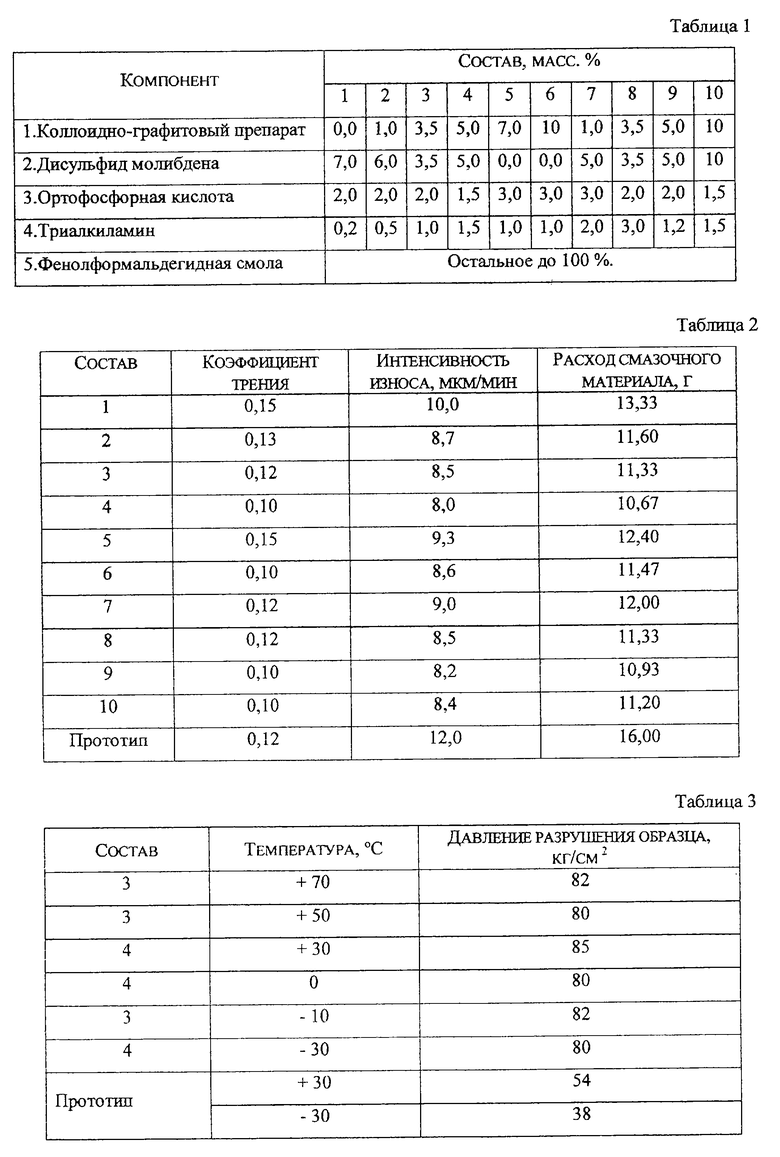

По указанной технологии были приготовлены экспериментальные образцы заявляемого твердого смазочного вещества (см. табл.1) для определения их триботехнических свойств. Для определения коэффициента трения и интенсивности изнашивания приготовленных смазочных стержней испытания образцов проводили на серийной машине трения СМТ-1. Испытания проводили в условиях, моделирующих взаимодействие смазочного стержня с гребнем колеса и гребня колеса с головкой рельса в режиме трения качения с продольным проскальзыванием (см. табл.2).

Механическую прочность на раздавливание стержней при различных температурах испытывали на гидравлическом прессе после предварительной выдержки стержней в течение 24 ч в муфельной печи в температурном интервале (минус 10-30oС) (см. табл.3).

Как видно из данных, приведенных в табл.1 и 2, заявленные пределы процентного содержания компонентов предлагаемого твердого смазочного вещества позволяют обеспечить достаточные и необходимые антифрикционные свойства. При этом, как показали эксплуатационные испытания предлагаемого смазочного вещества, выполненного в виде смазочных стержней, установленных на локомотивах для смазки гребней колес во время движения локомотивов, эти смазочные стержни обладают достаточной механической прочностью, т.е. не крошатся и не ломаются при температуре до минус 50oС, обеспечивается эффективный фрикционный перенос смазочного вещества со смазочного стержня на гребень колеса локомотива с образованием на нем прочного сцепления смазочного покрытия, которое, благодаря своей пластичности, также переносится на головку рельса и обратно с головки рельса на гребни колес, не обработанных смазочными стержнями, что позволяет защитить от износа одновременно и головку рельса и гребни колес локомотива.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ ПОКРЫТИЕ | 2001 |

|

RU2200184C2 |

| РЕЛЬСОВОЕ ПОКРЫТИЕ | 1998 |

|

RU2152429C1 |

| РЕЛЬСОВАЯ СМАЗКА | 2001 |

|

RU2204586C1 |

| КАНАТНАЯ СМАЗКА | 2001 |

|

RU2211857C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДА МОЛИБДЕНА ДЛЯ ПРИГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАСЛЯНЫХ СУСПЕНЗИЙ | 2000 |

|

RU2200203C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДА МОЛИБДЕНА | 1999 |

|

RU2156318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМАЗОЧНОГО СТЕРЖНЯ | 2004 |

|

RU2271385C1 |

| РЕЛЬСОВАЯ СМАЗКА | 2004 |

|

RU2271382C1 |

| КОНСИСТЕНТНАЯ СМАЗКА | 2001 |

|

RU2200185C2 |

| СТЕРЖЕНЬ ГРЕБНЕСМАЗЫВАТЕЛЯ БЛОЧНОГО ТИПА | 2019 |

|

RU2734244C1 |

Использование: для смазывания гребней колес железнодорожных локомотивов и боковых гребней головки рельсов. Состав содержит, мас.%: графит 2-5, дисульфид молибдена 2-5, ортофосфорная кислота 1,5-2,0, триалкиламин 0,5-1,5, фенолформальдегидная смола остальное до 100. Полимеризацию смеси проводят после разливки ее в формы заданных геометрических размеров для получения готовых к употреблению твердых смазочных стержней. Технический результат - повышение механической прочности при выполнении смазочного вещества в виде смазочного стержня и эксплуатации при температуре ниже минус 20oС. 3 табл.

Твердое смазочное вещество, содержащее фенолформальдегидную смолу, смешанную с порошкообразным твердым наполнителем в виде графита и/или дисульфида молибдена, отличающееся тем, что оно дополнительно содержит ортофосфорную кислоту и триалкиламин в качестве пластификатора и ускорителя процесса полимеризации при следующем соотношении компонентов, мас.%:

Графит - 2,0-5,0

Дисульфид молибдена - 2,0-5,0

Ортофосфорная кислота - 1,5-2,0

Триалкиламин - 0,5-1,5

Фенолформальдегидная смола - Остальное до 100

причем для выполнения вещества в виде твердого смазочного стержня проводят полимеризацию смеси после разливки ее в формы заданных геометрических размеров.

| СМАЗОЧНЫЙ КОНЦЕНТРАТ ДЛЯ СМАЗКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2072390C1 |

| Антифрикционное покрытие | 1983 |

|

SU1135751A1 |

| US 5173204 А, 21.12.1992 | |||

| US 4202780 А, 13.05.1980 | |||

| US 3776845 А, 04.12.1973. | |||

Авторы

Даты

2003-02-10—Публикация

2000-11-09—Подача