Изобретение относится к области создания противоизносных композиций, используемых для смазки стальных канатов.

Известна смазочная композиция, состоящая из солидола и 10% графита, применяемая для защиты лебедок, тросов (Эминов Е.А. Справочник по применению и нормам расхода смазочных материалов. - М.: Государственное научно-техническое издательство нефтяной и горно-топливной литературы, 1960, с.55).

К ее недостаткам относится низкая механическая стабильность при повышенных температурах.

Известна канатная смазка, состоящая на 40% нефтебитума и 60% осевого масла (Липов П.П., Цицин М.А. Справочник механика горно-рудных предприятий - Свердловск, Москва: Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1953, с. 795).

К недостаткам данного состава относится низкая эффективность вследствие отсутствия в нем противоизносных присадок.

Известна также принятая за прототип смазка, предназначенная для тяжело нагруженных узлов трения (Патент РФ 20065484 С1, 20.08.1996, С 10 М 164/04), содержащая, мас.%:

Графит - 5-20

Битум - 20-55

Дисульфид молибдена - 2-5

Углеводородный растворитель - Остальное

Ее основным недостатком является низкая смазывающая способность. Это обусловлено как нерациональным содержанием в композиции твердых антифрикционных компонентов, так и неоптимальным выбором органической жидкости для смешивания с битумом. Использование смазок с применением углеводородных растворителей предполагает нанесение смесей на поверхности трения с последующим испарением растворителя, что является одним из основных свойств последнего. В известной смазке в данном качестве применяется бензин. Таким образом, действующим началом рассматриваемой композиции являются твердые противоизносные материалы и их носитель битум, так как бензин, подобно другим углеводородным растворителям, не обладает смазывающими свойствами.

В связи с этим, очевидно, что замена органического растворителя на жидкий нефтепродукт, обладающий смазывающими свойствами, потребует существенного изменения содержания твердых антифрикционных ингредиентов, которые в данном случае будут выполнять роль присадок.

Для устранения недостатков известных смазочных композиций и обеспечения эффективности работы защищаемых стальных тросов предложена смазка, содержащая графит, дисульфид молибдена, битум и смешивающийся с битумом жидкий нефтепродукт, отличающаяся тем, что в качестве последнего используют минеральное масло при следующем соотношении ингредиентов, мас.%:

Графит - 2,0-10,0

Дисульфид молибдена - 0,5-1,5

Битум - 30,0-50,0

Минеральное масло - До 100

Основным техническим результатом изобретения является повышение противоизносных свойств смазки.

Данная задача решается обеспечением эффективной совокупности композитов и их оптимальным соотношением в смеси.

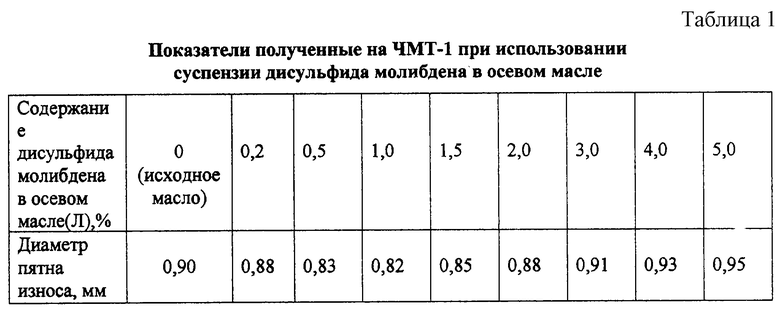

В предлагаемой смазке высокие противоизносные характеристики достигаются сочетанием смазывающих свойств минерального масла, загущенного до необходимой консистенции битумом, и эффективных антифрикционных присадок, преимущественно высококачественного дисульфида молибдена. В частности, выбор граничных значений данного композита основан на достижении максимального противоизносного эффекта при введении его в минеральное масло. Пример оценки смазывающих свойств минерального масла при добавлении в него различных количеств дисульфида молибдена приведен в табл.1. В работе использовали осевое масло и синтетический дисульфид молибдена. Показатели сняты на четырехшариковой машине трения ЧМТ-1 по ГОСТ 9490.

Представленные табличные данные показывают, что минимальный износ достигается при содержании твердой антифрикционной присадки в масле на уровне 0,5-1,5%, а введение дисульфида молибдена свыше 2% приводит к ухудшению смазывающих свойств смеси. Аналогичные зависимости получены при использовании индустриального, дизельного и других минеральных масел.

Следует учитывать, что стоимость высокоэффективного синтетического дисульфида молибдена более чем на порядок превышает стоимость аналогичного количества графита и используемых в смазке нефтепродуктов. В связи с этим, известная смазочная композиция, в которой содержание дисульфида молибдена достигает 5%, также уступает разработанному составу.

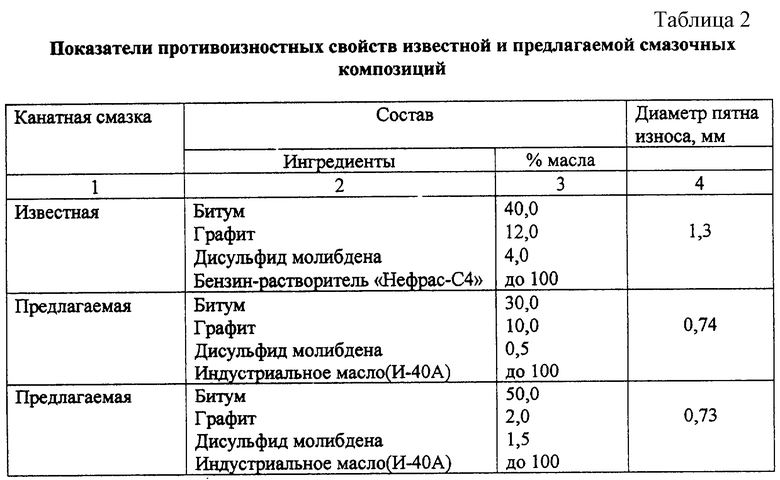

Итоговые сравнительные показатели смазывающих свойств известной и предлагаемой композиций представлены в табл.2. Из них следует, что противоизносная эффективность разработанной смазки значительно выше известной. Диаметр пятна износа, зафиксированный на четырехшариковом трибометре, составил соответственно 0,71-0,74 мм против 1,3 мм.

Промышленные испытания разработанной композиции были проведены на горно-шахтном оборудовании - смазка наносилась на канаты подъемных машин 2Ц6/2,4. В качестве минерального масла было опробовано индустриальное и осевое. В процессе работ предлагаемая канатная смазка подтвердила свою высокую эксплуатационную эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СМАЗКА | 2001 |

|

RU2204586C1 |

| КОНСИСТЕНТНАЯ СМАЗКА | 2001 |

|

RU2200185C2 |

| РЕЛЬСОВОЕ ПОКРЫТИЕ | 1998 |

|

RU2152429C1 |

| РЕЛЬСОВОЕ ПОКРЫТИЕ | 2001 |

|

RU2200184C2 |

| РЕЛЬСОВАЯ СМАЗКА | 2004 |

|

RU2271382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДА МОЛИБДЕНА | 1999 |

|

RU2156318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСУЛЬФИДА МОЛИБДЕНА ДЛЯ ПРИГОТОВЛЕНИЯ АНТИФРИКЦИОННЫХ МАСЛЯНЫХ СУСПЕНЗИЙ | 2000 |

|

RU2200203C2 |

| ТВЕРДОЕ СМАЗОЧНОЕ ВЕЩЕСТВО | 2000 |

|

RU2198204C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СМАЗОЧНОГО СТЕРЖНЯ | 2004 |

|

RU2271385C1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2042712C1 |

Изобретение относится к созданию противоизносных композиций, используемых для смазки стальных канатов. Канатная смазка содержит графит 2,0-10,0%, дисульфид молибдена 0,5-1,5%, битум 30,0-50,0%, минеральное масло - остальное. Технический результат: снижение износа эксплуатируемых стальных канатов. 2 табл.

Канатная смазка, содержащая графит, дисульфид молибдена, битум и смешивающийся с битумом жидкий нефтепродукт, отличающаяся тем, что в качестве последнего используют минеральное масло при следующем соотношении ингредиентов, мас. %:

Графит - 2,0 - 10,0

Дисульфид молибдена - 0,5 - 1,5

Битум - 30,0 - 50,0

Минеральное масло - До 100

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2065484C1 |

| Способ получения смазки для проволочных (стальных) канатов | 1960 |

|

SU135561A1 |

| ЗАЩИТНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2044762C1 |

Авторы

Даты

2003-09-10—Публикация

2001-11-28—Подача