Изобретение относится к металлургии, в частности к химико-термической обработке, а именно - к процессам нитроцементации инструментальных сталей в плазме тлеющего разряда.

Известны процессы нитрооксидирования стального инструмента в атмосферах термической диссоциации аммиачной воды при соотношениях аммиак 13-26%, вода 74-87% [1]. Время насыщения 20 - 120 мин. В результате этого формируется диффузионный слой глубиной до 12 мкм, состоящий из магнетита Fe3O4 и α -Fe2O3. Микротвердость слоя HV = 980 - 1070.

Основным недостатком этого способа является наличие в насыщающей атмосфере кислорода, т. к. возникновение оксидного слоя на поверхности обрабатываемого инструмента затрудняет процессы диффузии активных элементов. Кроме того, оксиды, сформированные в упрочненном слое, в силу своих структурных особенностей, не могут в полной мере улучшить трибологическое состояние в зоне контакта.

В промышленности нашел применение способ сульфокарбонитрации [2], при котором процесс упрочнения быстрорежущего инструмента ведут в расплаве мочевины.

Недостатком этого способа является то, что эти сульфидные фазы, образовавшиеся в приповерхностных слоях инструмента при такой обработке, в силу своих структурных особенностей не могут в должной мере выполнять роль твердого смазочного материала. Поэтому для повышения эффективности сульфоцианирования увеличивают количество серы в составе ингредиентов. Это приводит к снижению твердости упрочненной поверхности инструментального материала, и, как следствие, к незначительному увеличению работоспособности сульфоцианированного инструмента.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является способ химико-термической обработки в плазме тлеющего разряда в азотуглеродной среде, содержащей N2, CO, CH4 и C3H8 в течение 0,5-3 час при 900o-1100oC [3].

Основным недостатком этого способа являются высокие температуры процесса формирования упрочняющего слоя, которые приводят к отпуску инструментальной стали и, как следствие, к потере режущих свойств инструментами.

Целью изобретения является интенсификация процесса химико-термической обработки и повышение износостойкости инструментов, изготовленных из инструментальных сталей.

Поставленная цель достигается тем, что процесс химико-термической обработки ведут в плазме тлеющего разряда напряжением 500 В при токе 50 мА и давлении 133 Па. Насыщающая среда состояла из продуктов термической диссоциации азодикарбонамида (порофор ЧХЗ- 21) 99,70-99,95% и йода - остальное. Ингредиенты вводились в вакуумную камеру в виде смеси. Охлаждение упрочненного инструмента проводилось на спокойном воздухе.

Азодикарбонамид ТУ 113-38-110-91 вводился для создания углеродного и азотного потенциалов насыщающей атмосферы. Йод вводился, с одной стороны, для депассивации поверхностных оксидов обрабатываемого инструмента, с другой - для улучшения трибомеханических свойств упрочненного слоя.

Азот и углерод, взаимодействуя с упрочняемой поверхностью, образуют диффузионный слой, представляющий собой гетерофазную зону из карбидов, нитридов, карбонитридов железа и легирующих элементов, имеющих высокую твердость и износостойкость. Йод, диффундируя в поверхностные слои инструментального материала, активно взаимодействует с различными фазами диффузионного слоя с образованием структур, которые в силу своих физико-механических свойств улучшают трибологические характеристики упрочненных слоев. Одновременно с этим, в процессе химико-термической обработки йод взаимодействует с оксидами упрочняемых поверхностей, что приводит к депассивации последней и, как следствие, к улучшению процессов диффузии элементов в поверхность инструментального материала.

Пример предлагаемого способа.

Инструмент помещают в вакуумную камеру, осуществляют откачку атмосферы до значений 13,3 Па (0,1 мм рт. ст.) и производят удаление окклюдированных газов и паров воды посредством нагрева рабочего пространства вакуумной камеры до 100-150oC и ее прокачкой технически чистым азотом. Зажигают плазму. На термостолик, нагретый до температур 210-250oC, осуществляют дозированную подачу смеси ингредиентов в количестве, необходимом для поддержания рабочего давления 133 Па. Выдерживают инструмент при постоянном рабочем давлении в течение требуемого времени. Извлекают обработанный инструмент и охлаждают его на спокойном воздухе. Параметры процессов: объем вакуумной камеры 0,01 м3, напряжение тлеющего разряда 500 В, сила тока 50 мА, рабочее давление 133 Па, температура термостолика 210-250oC. Ингредиенты подавались в реторту печи в виде смеси следующего состава (в массовых процентах): азодикарбонамида (порофор ЧХЗ-21) 99,70-99,95% и йода - остальное. Смесь подавалась дозированно из условия поддержания рабочего давления 133 Па при натекании вакуумной системы 0,017 (л мкм/с). Время процесса 10 - 60 минут (выбирается в зависимости от требуемых характеристик поверхностей инструментального материала и условий резания). Охлаждение упрочненного инструмента на спокойном воздухе.

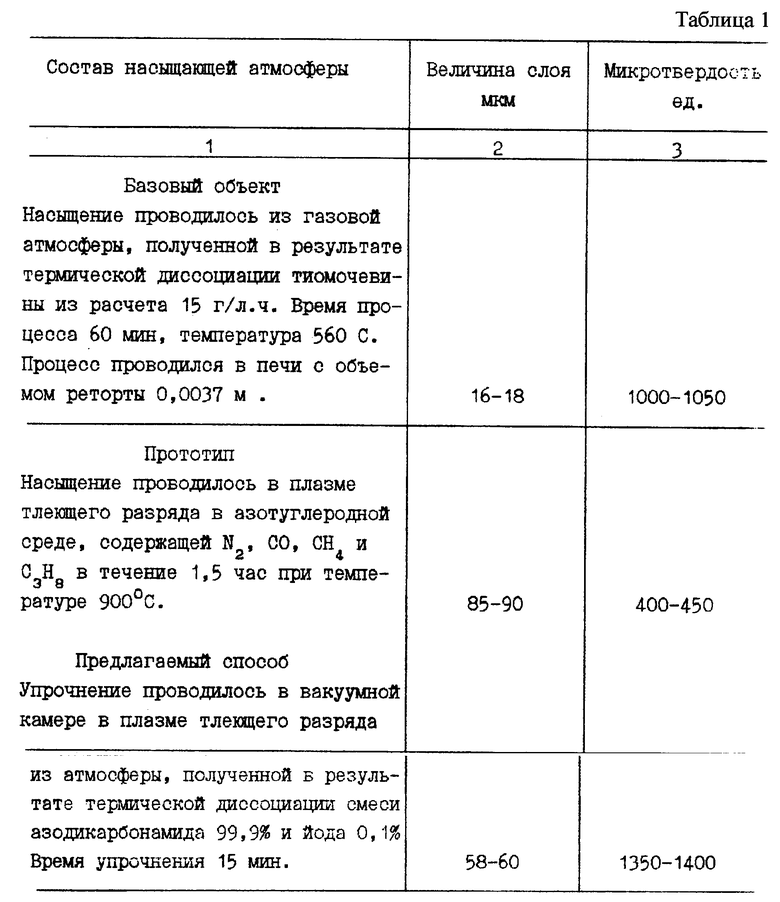

Величина и микротвердость упрочненного слоя регистрировались на образцах быстрорежущей стали Р6М5. Размер образцов 10 х 10 х 4 мм. Результаты исследований приведены в таблице 1.

Упрочненные предлагаемым способом упорнопроходные резцы, изготовленные из стали Р6М5, испытывались при непрерывном точении нержавеющей стали 12Х18Н10Т (ГОСТ 5949-77) на универсальном токарном станке модели 16К20 при следующих режимах резания: скорость резания V = 0,4 м/с, подача S = 0,1 мм/об, глубина резания t = 0,5 мм.

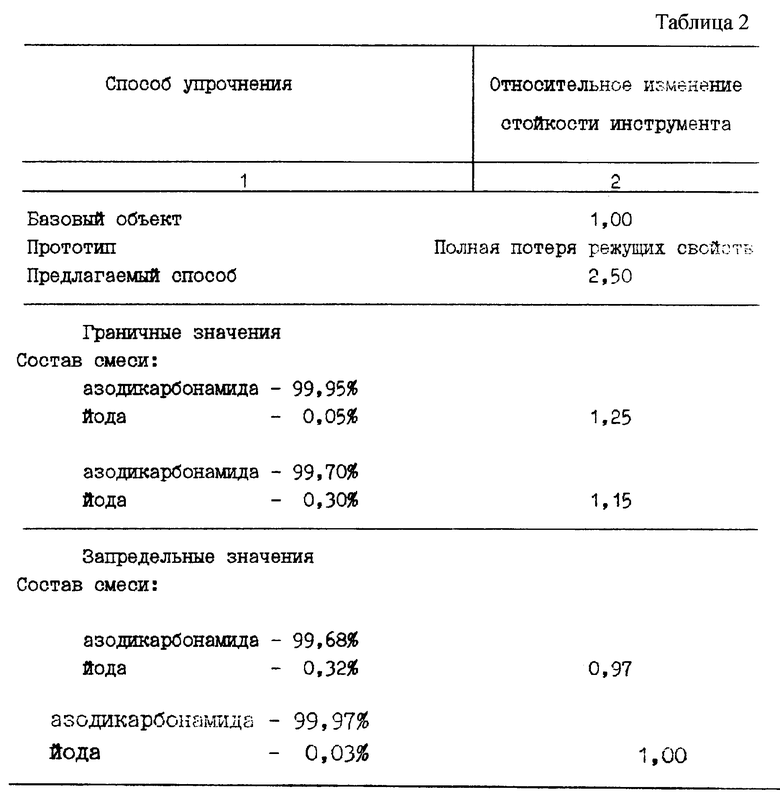

Данные о результатах испытаний резцов по сравнению с базовым объектом и прототипом, приведены в таблице 2.

Предлагаемый способ химико-термической обработки позволяет активизировать процессы диффузии активных элементов в упрочняемую поверхность за счет устранения побочных эффектов (возникновение оксидного слоя на поверхности обрабатываемого изделия и др.), повысить износостойкость инструментов, изготовленных из инструментальных сталей.

Источники информации

1. Рогальски З., Панасюк В. Нитрооксидирование режущего инструмента.// Металловедение и термическая обработка металлов. - 1972. - N 6. - С. 35-40.

2. Шенгалев В.М., Кузьмина В.И., Такарскина Н.Н. Упрочнение быстрорежущей стали методом сульфокарбонитрации.// Рукопись деп. в НИИМаше. N 257-84 Деп. Владимир. 1984. 9 с.

3. JP 04136153 Mitsubishi Heavy Ind LTD Sumitomo Kogyo K.K. 11.05.1992, С 23 С 8/36.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2093604C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| СПОСОБ КОМПЛЕКСНОГО УПРОЧНЕНИЯ ИНСТРУМЕНТА ДЛЯ БЫСТРОРЕЖУЩИХ СТАЛЕЙ, СОДЕРЖАЩИХ БОЛЕЕ 3% ВАНАДИЯ | 1991 |

|

RU2015199C1 |

| СПОСОБ ЛОКАЛЬНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ТЛЕЮЩЕМ РАЗРЯДЕ С МАГНИТНЫМ ПОЛЕМ | 2017 |

|

RU2654161C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| Способ комбинированного упрочнения режущего инструмента | 2018 |

|

RU2708024C1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| СПОСОБ ЛОКАЛЬНОЙ ОБРАБОТКИ СТАЛЬНОГО ИЗДЕЛИЯ ПРИ ИОННОМ АЗОТИРОВАНИИ В МАГНИТНОМ ПОЛЕ | 2016 |

|

RU2640703C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ШТАМПОВ ИЗ АЗОТИРУЕМЫХ СТАЛЕЙ | 1998 |

|

RU2144095C1 |

| СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ДИФФУЗИОННОГО СЛОЯ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2031183C1 |

Способ антифрикционной химико-термической обработки инструментальных сталей включает насыщение в плазме тлеющего разряда в азотуглеродной среде, содержащей, %: продукты термической диссоциации азодикарбонамида 99,70 - 99,95, йод - остальное. В качестве продуктов азодикарбонамида может быть использован порофор ЧХ3-21. Техническим результатом является интенсификация процесса химико-термической обработки и повышение износостойкости инструментов, изготовленных из инструментальных сталей. 2 табл.

| JP 04136153 А, 11.05.1992 | |||

| SU 1790625 А3, 23.01.1993 | |||

| US 4460415, 17.07.1984 | |||

| Устройство для записи направления ветра и для отметки затишья | 1929 |

|

SU13644A1 |

| Способ ультразвуковой диагностики состояния костных тканей через мягкие | 1983 |

|

SU1308319A1 |

Авторы

Даты

2000-07-10—Публикация

1998-09-22—Подача