Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к процессам газовой нитроцементации.

Известны процессы жидкостного цианирования, при которых упрочнение изделий ведут в расплаве мочевины [1]

Ограниченность применения этих способов заключается в высокой токсичности расплава, несмотря на то, что в исходном состоянии карбамид нетоксичен: в постоянном истощении ванны активными элементами, что требует периодического введения в расплав либо новых порций мочевины (в результате чего увеличивается объем расплава и возникает необходимость удаления излишек), либо высокотоксичных цианистых соединений: в загрязнениях расплава шламом, образующимся в результате взаимодействия расплава с материалом обрабатываемого изделия и тигля; в высоких требованиях техники безопасности для процессов жидкостного цианирования и необходимости постоянного контроля за отходами производства. Кроме того, наличие на упрочняемых поверхностях оксидов металлов, входящих в состав образца, ухудшает проникающую способность активных элементов.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому эффекту является способ химико-термической обработки в атмосфере, полученной при термической диссоциации мочевины, которая подается в реторту печи струей кислородсодержащего газа из расчета 100 г мочевины в час [2]

Основными недостатками этого способа являются следующие. Наличие в насыщающей атмосфере кислорода (как основного элемента газоносителя) может привести, с одной стороны, к возникновению оксидного слоя на поверхности обрабатываемого изделия, что затрудняет процессы диффузии активных элементов, с другой, избыточное количество продиффундировавшего в обрабатываемую поверхность кислорода приведет к негативным изменениям физико-механических свойств упрочненных слоев в результате образования оксидов железа и легирующих элементов; уменьшение количества подаваемого в реторту печи кислорода путем снижения скорости потока кислородсодержащего газа-носителя, при разогреве входного патрубка в месте его выхода в реторту печи, приведет к тому, что транспортируемая газом мочевина начнет плавиться не доходя до реторты, что повлечет за собой скопление ее в патрубке и закупорку последнего, т.е. дестабилизацию процесса насыщения. Кроме того, в данном случае не имеется возможности введения в насыщающую атмосферу печи дополнительных элементов, способных улучшать как непосредственно процессы диффузии при ХТО, так и трибологические свойства упрочнения поверхностей изделий.

Целью изобретения является интенсификация процесса химикотермической обработки и повышение износостойкости инструментов, изготовленных из инструментальных сталей.

Поставленная цель достигается тем, что процесс химико-термической обработки ведут в продуктах термического разложения карбамида 40-96% йода 0,1-0,4% алифатического спирта остальное при температуре 440-570oС. Охлаждение инструмента проводится на спокойном воздухе. Ингредиенты вводятся в реторту печи в виде смеси.

Карбамид вводился для создания углеродного и азотного потенциалов насыщающей атмосферы. В качестве алифатических спиртов, примененных для усиления углеродного потенциала и как транспортная среда для введения в реторту печи карбамида и йода, использовались этиловый ТУ 6-09-1710-77 и изобутиловый ГОСТ 6016-77 спирты. Йод вводился, с одной стороны, для депассивации поверхностных оксидов обрабатываемого инструмента, с другой, для улучшения трибомеханических свойств упрочненного слоя.

Азот и углерод, взаимодействуя с упрочняемой поверхностью, образуют диффузионный слой, представляющий собой гетерофазную зону из карбидов, нитридов, карбонитридов железа и легирующих элементов, имеющих высокую твердость и износостойкость. Йод, диффундируя в поверхностные слои инструментального материала, активно взаимодействует с различными фазами диффузионного слоя с образованием структур, которые в силу своих физико-механических свойств улучшают трибологические характеристики упрочненных слоев. Одновременно с этим в процессе химико-термической обработки йод взаимодействует с оксидами упрочняемых поверхностей, что приводит к депассивации последней и, как следствие, к улучшению процессов диффузии элементов в поверхность инструментального материала.

Примеры предлагаемого способа.

Инструмент помещают в реторту, изготовленную из нержавеющей стали, предварительно нагретую до требуемой температуры процесса, и герметически закрывают. Производят продувку реторты инертным газом (в данном случае аргоном). Затем упрочняемое изделие подвергают действию насыщающей атмосферы. Выдерживают при постоянной температуре в постоянном составе насыщающей атмосферы в течение требуемого времени и прекращают подачу ингредиентов. Повторно продувают реторту инертным газом. Извлекают обработанный инструмент и охлаждают его на спокойном воздухе.

Параметры процессов: объем реторты 0,0037 м3, температура процесса 440-570oC. Ингредиенты подавались в реторту печи в виде смеси следующего состава, мас. карбамид 40-96, йод 0,1-0,4, спирт остальное. Состав подавался из расчета от 30 до 200 г карбамида в час, йода 0,09-1,20 г/ч. Время процесса 20-180 минут (выбирается в зависимости от требуемых характеристик поверхностей инструментального материала и условий резания). Охлаждение на спокойном воздухе.

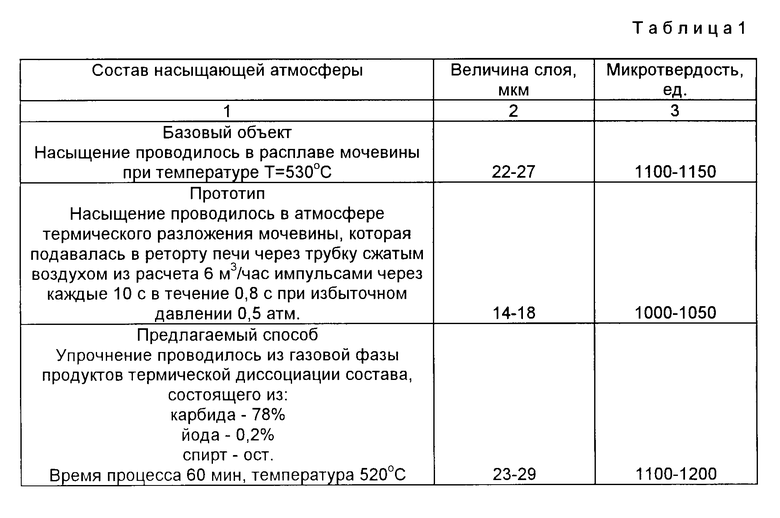

Величина и микротвердость упрочненного слоя регистрировались на образцах быстрорежущей стали Р6М5. Размер образцов 10х10х4 мм. Результаты исследований приведены в таблице 1.

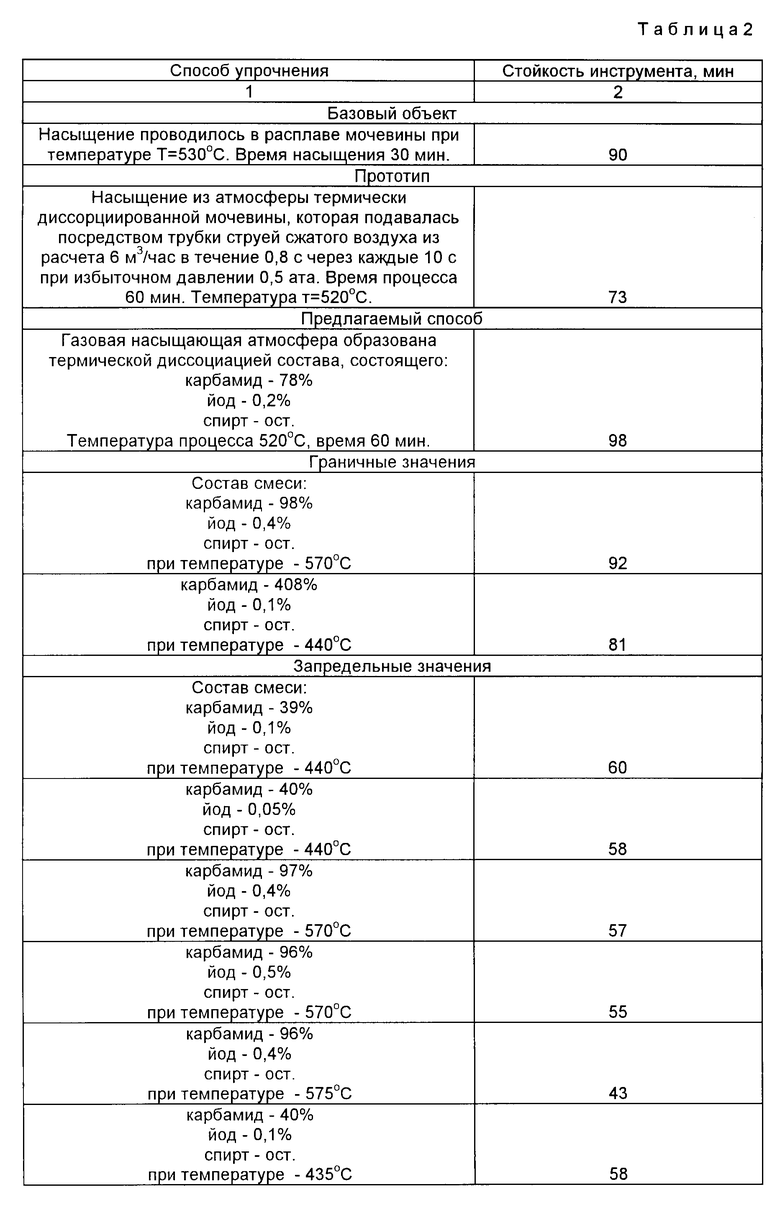

Упрочненные предлагаемым способом упорнопроходные резцы, изготовленные из стали Р6М5, испытывались при непрерывном точении нержавеющей стали 12Х18Н10Т (ГОСТ 5949-77) на универсальном токарном станке модели 16К20 при следующих режимах резания: скорость резания V 0,4 м/с, подача S 0,1 мм/об, глубина резания t 0,5 мм.

Данные о результатах испытаний резцов при использовании этилового спирта по сравнению с базовым объектом и прототипом приведены в табл. 2.

Значения глубины слоя, его микротвердости и износостойкости инструментального материала при использовании изобутилового спирта близки к приведенным в табл. 1 и 2.

Предлагаемый способ химико-термической обработки позволяет активизировать процессы диффузии активных элементов в упрочняемую поверхность за счет устранения побочных эффектов (возникновение оксидного слоя на поверхности обрабатываемого изделия и др.), повысить износостойкость инструментов, изготовленных из инструментальных сталей. Использование данного способа позволило значительно упростить установку для химико-термической обработки, улучшить условия труда на ней.

Источники информации:

1. Прокошкин Д.А. Химико-термическая обработка металлов карбонитрация. М. Металлургия, М. Машиностроение. 1984.

2. Авт.св. СССР 1482976, кл. С 23 C 8/22, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АНТИФРИКЦИОННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1998 |

|

RU2152452C1 |

| Способ подачи ингредиентов при химико-термической обработке | 1990 |

|

SU1814664A3 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| СПОСОБ КОНТРОЛЯ ГЛУБИНЫ ДИФФУЗИОННОГО СЛОЯ ПРИ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 1992 |

|

RU2031183C1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Состав насыщающей атмосферы для нитроцементации изделий из стали и чугуна | 1980 |

|

SU931808A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2020188C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

Использование: изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроении и других отраслях промышленности. Сущность изобретения: инструментальную сталь подвергают насыщению при температуре 440-570oC в составе, содержащем следующие компоненты, мас.%: карбамид 40-96; йод 0,1-0,4; спирт - остальное. 2 табл.

Способ химико-термической обработки инструментальных сталей, включающий диффузионное насыщение в газовой среде продуктов термического разложения карбамида, отличающийся тем, что насыщение проводят при температуре 440 - 570oС в составе, дополнительно содержащем йод и спирт, при следующем соотношении компонентов, мас.

Карбамид 40 96

Йод 0,1 0,4

Спирт Остальноео

| Способ газового азотирования изделий из сталей и сплавов | 1986 |

|

SU1482976A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1997-10-20—Публикация

1995-07-06—Подача