133

ногр материала соответственно, дозатор 7 исходного материала, регулятор 8 его расхода, привод 9, топку 10 с регулятором 11 т-ры топочных газов, исполнительный механизм 12, преобразователи 13 сигналов датчиков, многоканальный преобразователь 14 напряжение-код, фильтры 15 низкой частоты с масштабирующими блоками 16, 17, 18, 19 и 20, задатчик 21 предельно допустимой т-ры отходящих газов, блок 22 сравнения, экстраполятор 23, анализатор 24 адекватности модели, блок 25 адаптации модели, анализатор 26 кри1

Изобретение относится к технике сушки сыпучих материалов и может быть использовано в лесоперерабатывающей промьшшенности для автоматического управления процессом сушки измельченной древесины в барабанных сушилках.

Цель изобретения - повьппение точности поддержания заданной конечной влажности материала и снижение пожа- роопасности.

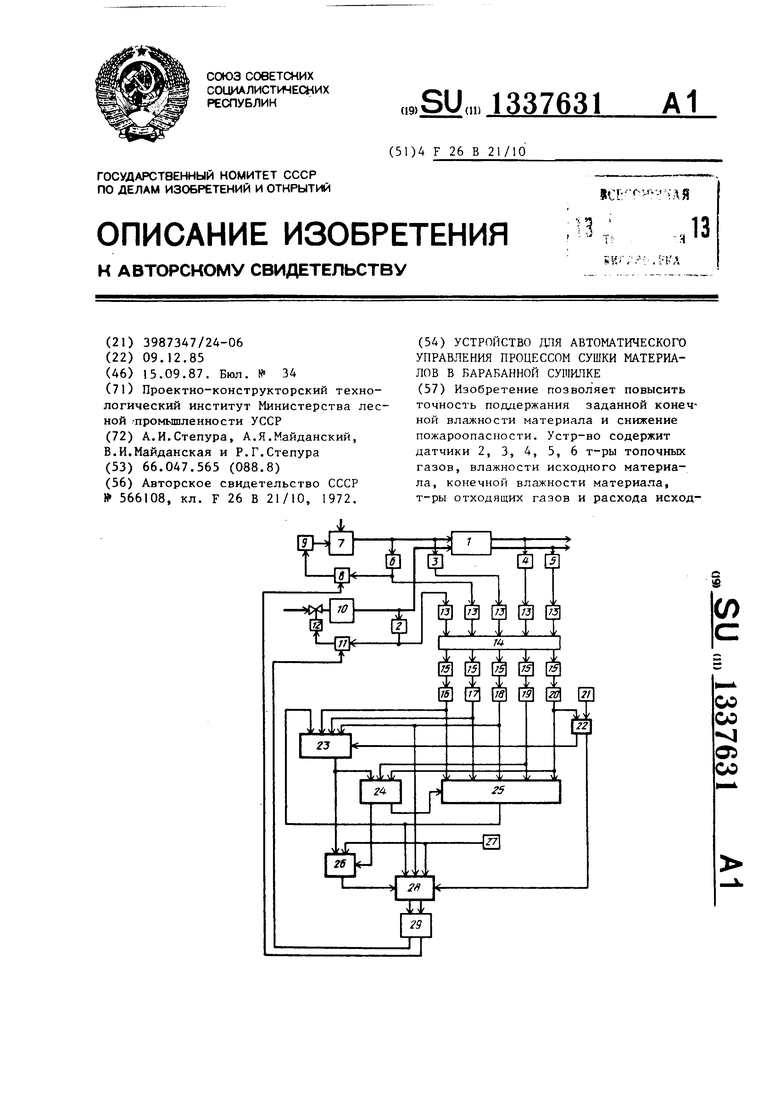

На чертеже представлена блок-схема устройства для автоматического управления процессом сушки материалов в барабанной сушилке.

Устройство для автоматического управления процессом сушки материалов в барабанной сушилке 1 содержит датчики температуры топочных газов 2, влажности исходного материала 3, конечной влажности материала 4, температуры отходящих газов 5 и расхода исходного материала 6, дозатор исходного материала 7, регулятор его расхода 8, привод 9, топку 10 с регулятором 11 температуры топочных газов, соединенный с датчиком 2 и исполнительным механизмом 12, преобразователи 13 сигналов датчиков в унифицированные сигналы напряжения, многоканальный преобразователь 14 напряжение-код, фильтры низкой частоты 15 с масштабирующими блоками 16 - 20, преобразующими значения кодов X в значения измеряемых физических величин Y по формуле: Y АХ + В, где А

терия управления, задатчик 27 номинальных значений т-ры отходящих газов и конечной влажности материала, блок 28 обратной модели с преобразователем 29 код-напряжение. В блоке 22 непрерывно сравнивается текущее значение т-ры, поступающее с блока 20 со значением от задатчи- ка 21. В случае превьшгения первого значения над вторым с второго выхода блока 22 поступает сигнал на управляющий вход блока 28, Происходит перерасчет новых управляющих воздействий. 1 ил.

и В - коэффициенты аппроксимации, задатчик 21 предельно допустимой температуры отходящих газов (температура, при которой возможно возгорание высушиваемого материала), блок сравнения 22, экстраполятор 23, анализатор адекватности модели 24, блок адаптации модели 25, анализатор критерия управления 26, задатчик 27 номинальных значений температуры отходящих топочных газов и конечной влажности материала, блок обратной модели 28 с преобразователем 29 код-напряжение. При этом датчики температуры топочных газов 2, расхода 6 и влажности 3 исходного материала подключены через преобразователи 13, многоканальньш преобразователь 14, фильтры низких частот 15 и соответствующие масштабирующие блоки 16 - 18 к входам экстра- полятора 23, выход которого соединен с входами анализатора критерия управления 26 и анализатора адекватности модели 24, при этом к остальным входам последнего подключены датчики 5 температуры отходящих газов и 4 конечной влажности материала (вьш1еописан- ным образом), а выходы анализатора 24 соединены с управляющими входами анализатора критерия управления 26 и блока адаптации модели 25, к остальным входам последнего при этом подключены датчики 2 - 6, а его выход связан со свободными входами экстраполятора 23

и блока обратной модели 28, к остальным входам последнего подключены дат313

чик влажности исходного материала 3 и задатчик 27, причем к первому управляющему входу блока 28 подключен выход анализатора критерия управления 26, а датчик температуры отходящих газов 5 подсоединен к входу блока сравнения 22, связанному также с задатчиком 21, при этом первый выход блока 22 соединен с управляющим входом экстраполятора 23, а второй его выход - с вторым управляющим входом блока обратной модели 28, выходы которого через преобразователь 29 соединены с регуляторами 11 температуры топочных газов и В расхода исходного материала.

Экстраполятор 23, используя в качестве входной информации серии измерений расхода исходного материала (х), температуры топочных газов (xj и влажности исходного материала (х ,), рассчитывает оценочные значения (у) конечной влажности материала и (у,) температуры отходящих газов по уравнениям:

у, ад,+ а,, X, + а.х-г + + + а;,ау - а , х + а j, х -t- а, х,, (1

у, aoj+ + + ajjX +

(2)

а g, X g ,

где X 4 х ,; х j х ; х х, j х, х,хг; xg х.х,; х, x,,Xj,

при X - - центрированные значения соответствующих параметров; ij - коэффициенты, получаемые в

результате идентификации известным методом пассивного регрессивного анализа. Анализатор адекватности модели 24 для выбранного уровня зависимости и заданных степеней свободы по F-кри- терию Фишера делает логическое заключение об адекватности принятой модели (уравнения (1) и (2)) и реального процесса сушки.

Блок адаптации модели 25 определяет коэффициенты модели из серии измерений величин X, и у . Процедура адаптации коэффициентов модели а выполняется методом линейной регрессии на основании критерия минимума текущей невязки.

Анализатор критерия управления 26 осуществляет сравнение оценочных значений величин у и у, полученных в экстраполяторе 23, с заданными значениями этих величин в задатчике 27.

ь

7631

Устройство работает следующим образом.

Оператор с помощью задатчика 21 задает значение предельно допустимой температуры отходящих газов, при которой возможно загорание высутпивае- мого материала, а задатчиком 27 - номинальное значение этой температуры

1Q и конечной влажности материала, которые должны вьщерживаться в соответствии с технологическим режимом сушки. В начальны момент локальные регуляторы расхода 8 сырого материала

15 и температуры 11 топочных газов настроены на номинальные значения, соответствующие установившемуся технологическому режиму. Информация с датчика 2 температуры топочных газов,

20 поступающих в барабанную сушилку 1, датчика 3 влажности исходного материала и датчика 6 расхода исходного материала через измерительные преобразователи 14 напряжение-код, фильт25 ры 15 и масштабирующие блоки 16-18 поступает в экстраполятор 23. В последнем с помощью математической модели процесса сушки, которой является система двух нелинейных алгебраи30 ческих уравнени (1 и 2), рассчитываются оценочные значения влажности (у) сухого материала и температуры ( } ) уходящих топочных газов. На основании оценочных значений у, , и массива истинных значений у,. , у, тех же величин, поступающих от датчика 4 конечной влажности материала и датчика 5 температуры отходящих газов, через преобразователи 13, 14,

4Q фильпры 15 и масштабирующие блоки 19 и 20 в анализаторе адекватности модели 24 дается логическое заключение об адекватности модели процесса сушки. Если модель адекватна, то подает45 ся сигнал на управляющий) вход анализатора критерия управления 26. В последнем сравниваются поступающие сюда оценочные и заданные по технологическому режиму значения влажности

50 (У) сухого материала и температуры (УП) отходящих газов. Если при этом окажется, что разность между заданными и оценочными значениями любого из регулируемых параметров (у, у.)

g превысила допустимую ошибку регулирования, то из анализатора 26 подается сигнал на второй управляюпщй вход блока обратной модели 28. Используя текущее значение величины влажности

(х) исходного материала, поступающее от датчика 3 через преобразователи 13, 14, фильтр 15 и масштабирующий блок 18 на второй информационный вход блока обратнор модели 28, а также заданные значения у, у поступающие на его третий информационный вход из задатчика 21, блок обратной модели 28 рассчитывает величины управляющих воздействий расхода (х)

(X,)

сырого материала и температуры топочных газов, которые необходимо поддерживать на входе в барабанную сушилку 1, чтобы конечная влажность материала и температура отходящих газов остались на заданном по технологическому режиму уровне. Рассчитанные значения величин х и х через преобразователь 29 подаются в виде аналоговых сигналов задания соответственно на регулятор расхода исходного материала 8 и регулятор И температуры топочных газон, которые приводят в соответствие текущие и заданные значения величин х, х. Если логическим заключением анализатора 24 янляется неадекватность модели процесса сушки, то с его второго выхода подается сигнал на управляющий вход блока адаптации модели 25. На осповании текущей информации о расходе (х) и влажности (х,) исходного материала, температурах топочных и отходящих газов (х,,, у, ) и конечно влажности (у) материала блок 25 определяет новые коэф4)ициенты а. модели (1) и (2). Полученные значения коэффициентов а,-. , соответствующие уже адекватной модели процесса сушки, поступают на первые информационные входы экстраполятора 23 и блока обратной модели 28 взамен старых ко- эффигщентов уравненш (1) и (2).

Если в процессе сушки произойдет выход за допустимое верхнее значение температуры отходящих газов, что возможно, например, при нарушении равномерности перемещения материала по сушильному агрегату, то появляется опасность возникновения пожара. Поэтому в блоке сравнения 22 непрерывно сравнивается текущее значение температуры (у„), поступающее с масштабирующего блока 20, с ее заданным предельно допустимым значением от задатчика 21. В случае превьш1ения текущего значения температуры отходящих газов над допустимым значением

0

Е

0

0

5

0

5

из второго выхода блока 22 поступает сигнал на первьи управляющий вход блока обратной модели 28. В результате этого происходит перерасчет новых управляющих воздействий х, х. с целью немедленного предотвращения сложившейся пожарной ситуации. Если текущее значение величины у остается в норме, то с первого выхода блока 22 поступает сигнал на управляющий вход экстраполятора 23, и устройство функционирует описанным способом.

5 Формула изобретения

Устройство для автоматического управления процессом сушки материалов в барабанной сушилке, содержащее снабженные преобразователями датчики температуры топочных газов, расхода исходного материала, конечной влажности материала и регуляторы температуры топочных газов и расхода исходного материала, соединенные с соот- ветствуюй;ими исполнительными механизмами, отличающееся тем, что, с целью повьшшния точности поддержания заданной конечной влажности материала и снижения пожароопасности, устройство дополнительно содержит датчики влажности исходного материала и температуры отходящих газов, блок сравнения с задатчиком предельно до- пустимой температуры отходящих газов, экстраполятор, анализатор адекватности модели, блок ее адаптации, анализатор критерия управления с задатчиком номинальных значений температуры топочных газов и конечной влажности материала и блок обратной модели с преобразователем, причем датчики температуры топочных газов, расхода и влажности исходного материала подключены к входам экстраполятора, выход которого соединен с входами анализатора критерия управления и анализатора адекватности модели, при этом к остальным входам последнего подключены датчики температуры отходящих газов и конечной влажности материала, а выходы этого анализатора соединены с управляющими входами анализатора критерия управления и блока адаптации модели, к остальным входам последнего при этом подключены все датчики, а его выход связан со свободными входами экстраполятора и блока обратной модели, к остальным входам которого

1337631

подключены датчик влажности исходно-блока сравнения, первый выход которого материала и задатчик анализатораго соединен с управляющим входом бло- критерия управления, при этом к перво-ка обратном модели, выходы которого му управляющему входу этого блокачерез его преобразователь соединены подключен выход анализатора критерия с регуляторами температуры топочных управления, а датчик температуры от-газов и расхода исходного мате- ходящих газов подсоединен к входуриала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ В БАРАБАННОЙ СУШИЛКЕ | 1995 |

|

RU2102664C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ В БАРАБАННОЙ СУШИЛКЕ | 1999 |

|

RU2168129C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В БАРАБАННОЙ СУШИЛКЕ | 2001 |

|

RU2210041C2 |

| Устройство для автоматического управления процессом сушки материала в барабанной сушилке | 1989 |

|

SU1688083A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2152572C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В БАРАБАННОЙ СУШИЛКЕ С ЦИКЛОННО-СПИРАЛЬНОЙ ПРИСТАВКОЙ | 2007 |

|

RU2345301C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЛИСТОВЫХ МАТЕРИАЛОВ В МНОГОЗОННОЙ КОНВЕЙЕРНОЙ СУШИЛКЕ | 2005 |

|

RU2285215C1 |

| АДАПТИВНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТРОЛЯ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 1990 |

|

RU2042168C1 |

| Адаптивная система управления агломерационной установкой | 1981 |

|

SU1125604A1 |

| Система автоматического управления процессами измельчения и сушки материала в помольном агрегате | 1988 |

|

SU1569032A1 |

Изобретение позволяет повысить точность поддержания заданной конечной влажности материала и снижение пожароопасности. Устр-во содержит датчики 2, 3, 4, 5, 6 т-ры топочных газов, влажности исходного материала, конечной влажности материала, т-ры отходящих газов и расхода исход(Л оо со О5 ОО

| Система автоматического управления режимом сушки | 1972 |

|

SU566108A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1987-09-15—Публикация

1985-12-09—Подача