Изобретение относится к вспомогательным способам для разгрузочных работ и может быть использовано для производств, где требуется перед разгрузкой придать сыпучесть материалам (углю, руде, коксу, флюсам, строительным материалам), имеющим влажность и смерзшимся в процессе перевозки в железнодорожных полувагонах в зимнее время.

Известен способ восстановления сыпучести смерзшегося материала в железнодорожных полувагонах, согласно которому производят бурение материала с открытой его поверхности бурофрезами и по внедрению их в материал производят продольное его фрезерование путем перемещения бурофрез от торцов полувагона навстречу друг другу (описание к авторскому свидетельству СССР N 796137, B65G 67/24, 1981).

Недостатком известного способа является большая энергоемкость процесса разгрузки материала бурофрезами. Кроме того, материал, примыкающий к стенкам полувагона, не разрыхляется, что требует дополнительных усилий, например путем применения подогрева или ручного труда.

Известен способ восстановления сыпучести смерзшегося материала в железнодорожных полувагонах путем виброударного рыхления. Способ заключается в следующем. Грузоподъемным средством виброударный рыхлитель опорной рамой устанавливают на верхнюю обвязку кузова полувагона, оба рабочих органа вместе с траверсой опускают вниз до соприкосновения их с поверхностью смерзшегося материала. Включают электродвигатели вибромолотов. Рабочие органы под действием собственного веса и виброударной нагрузки углубляются в смерзшийся материал, тем самым разрыхляя и разрушая его (описание к авторскому свидетельству СССР №1184772, B65G 67/24, 1985).

Недостатком известного способа является большой расход энергии на разрушение материала. Такой способ целесообразно применять, когда материал смерзается не по всему сечению полувагона, а по его периферийной части, т.е. когда центральная часть и основная масса материала остается не смерзшейся. Для того чтобы разрушить нижнюю корку (на дне вагона), необходимо сначала разрушить верхнюю корку, уплотнить ее внедряющимися клиновыми рабочими органами, что требует большого количества энергии.

Известен способ восстановления сыпучести смерзшегося материала в железнодорожных полувагонах, при котором в прилегающем к одной из торцевых частей полувагона материале, перпендикулярно длинной его оси образуют разрезную щель на полную высоту слоя материала и используют ударные импульсы для разрушения материала при отбойке и разгрузку его под действием собственного веса через открытые люки в днище полувагона. Разрушение смерзшихся верхней и нижней корок слоя угля ведут последовательно чередующимися наклонными прирезками, причем верхнюю кромку слоя отбивают на расширяющуюся разрезную щель, а нижнюю корку - на открытые люки в днище полувагона (описание к патенту Российской Федерации №2152897, B65G 67/24, 2000).

Недостатком известного способа является большая энергоемкость процесса. Кроме того, известный способ целесообразно применять при донной разгрузке полувагонов и когда материал смерзается не по всему сечению полувагона, а по его периферийной части, т.е. когда центральная часть и основная масса материала остается не смерзшейся.

Известно также много способов восстановления сыпучести смерзшегося материала в железнодорожных полувагонах путем разогрева. Для этого полувагоны со смерзшимся материалом размещают в закрытом помещении, в которое затем подают горячий воздух, пар или другой теплоноситель (описание к авторским свидетельствам СССР №641763, B65G 69/20, 1977, №1017628, B65G 67/24, 1983, №1615110, кл. B65G 69/20, 1990, описание к патенту Российской Федерации №2025430, B65G 67/24, 1994, описание к патенту Украины №75246, B65G 69/20, 2006).

Недостатком этих способов является низкая эффективность, обусловленная большими затратами энергии.

За прототип принят способ восстановления сыпучести смерзшегося материала в железнодорожных полувагонах, при котором полувагоны со смерзшимся материалом размещают в закрытом помещении, в которое затем подают теплоноситель, со стороны загрузочного проема с постепенным уменьшением его температуры в течение 1 ч с 200-220 до 130-140°С и удаление отработанного теплоносителя в конце помещения. Через 1 ч после подачи теплоносителя уменьшают его подачу в два раза со стороны загрузочного проема, а часть теплоносителя подают с температурой 130-140°С с тупиковой стороны помещения, при этом перекрывают отбор отработанного теплоносителя в конце помещения и отбирают его из средней части помещения (описание к патенту Российской Федерации №2055800, B65G 69/20, 67/24, 1996).

Недостатком этого способа является низкая эффективность, обусловленная большими затратами энергии. Восстановление сыпучести главным образом происходит сверху и у боковых поверхностей полувагона, а наиболее смерзшиеся слои находятся у дна полувагона. Кроме того, необходимо нагревать не только сам материал, но и полувагон. При этом при высоких температурах теплоносителя необходимо предусмотреть охлаждение некоторых деталей полувагона, например деталей ходовой части и тормозной системы. Недостатком этого способа является также сравнительно невысокая скорость процесса оттаивания смерзшегося материала, что вызывает нерациональный простой полувагонов.

Задачей изобретения является усовершенствование известного способа восстановления сыпучести смерзшегося материала в железнодорожных полувагонах путем применения таких операций и в такой последовательности, что позволило бы значительно уменьшить расход тепловой энергии и вместе с тем ускорить процесс и повысить его эффективность.

Поставленная задача решается следующим образом. В известном способе, при котором полувагоны со смерзшимся материалом разогревают, для чего их размещают в закрытом помещении, в которое затем подают теплоноситель, согласно изобретению, перед разогревом полувагонов поверхность непосредственного контакта смерзшегося материала с теплоносителем увеличивают в 1,2-1,7 раза путем выполнения в материале с открытой его поверхности нескольких углублений, например скважин заданных размеров и на заданном расстоянии друг от друга и от стенки полувагона.

В лучшем варианте осуществления изобретения поверхность контакта смерзшегося материала с теплоносителем увеличивают путем бурения в материале с открытой его поверхности вертикальных и/или наклонных скважин диаметром 300-600 мм, на расстоянии друг от друга и от стенки полувагона, примерно составляющем 300-700 мм, и на такую глубину, чтобы дно скважины было выше дна полувагона на 200-350 мм, а теплоноситель, например воздух, подают в помещение при температуре 60-80°С.

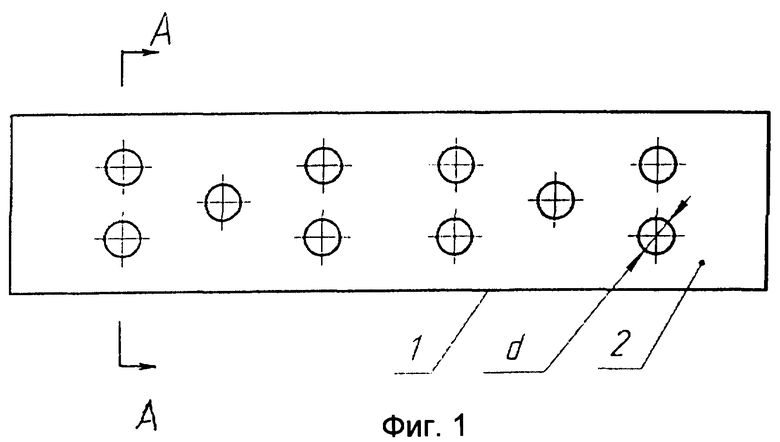

Сущность изобретения поясняется чертежами: на фиг.1 изображен полувагон с выполненными в материале скважинами для увеличения поверхности контакта материала с теплоносителем, вид сверху, на фиг.2 - разрез по А-А на фиг.1.

В приведенном дальше подробном описании сделаны ссылки на прилагаемые фигуры, которые демонстрируют определенный иллюстративный пример осуществления способа на практике. Этот пример описан достаточно детально, чтобы специалисты в этой отрасли могли использовать изобретение, причем понятно, что могут быть использованы и другие примеры и, что без отклонения от сути и объема изобретения, могут быть выполнены логические и функциональные изменения. Поэтому приведенное дальше подробное описание не следует рассматривать как ограничивающее объем изобретения.

На чертежах изображен полувагон 1, заполненный смерзшимся материалом 2, в котором с поверхности материала выполнены углубления в виде скважин 3, которые пробурены диаметром d, равным 300-600 мм, на расстоянии h друг от друга и от стенки полувагона 1, примерно составляющем 300-700 мм. Скважины 3 пробурены на такую глубину, чтобы дно скважины 3 было выше дна полувагона на величину k, равную 200-350 мм. Помещение и средства подачи теплоносителя на чертежах не показаны. В качестве помещения может быть использовано любое пригодное для этого сооружение. Это может быть гараж, ангар и др.

Способ осуществляют следующим образом. Перед разогревом полувагонов поверхность непосредственного контакта смерзшегося материала с теплоносителем увеличивают в 1,2-1,7 раза. Для этого с открытой его поверхности бурят вертикальные и/или наклонные скважины диаметром d, равным 300-600 мм, на расстоянии h друг от друга и от стенки полувагона, примерно составляющем 300-700 мм. Скважины бурят на такую глубину, чтобы дно скважины 3 было выше дна полувагона на величину k, равную 200-350 мм. Величины d, h и k выбирают в зависимости от степени промерзания материала в полувагоне. При полном промерзании материала в полувагоне скважины бурят диаметром d, равным 550-600 мм, на расстоянии друг от друга 300-450 мм и на такую глубину, чтобы дно скважины 3 было выше дна полувагона на величину k, равную 200-250 мм. Естественно, что при частичном промерзании материала в полувагоне эти величины d, h и k соответственно изменяют. Бурение скважин не представляет технической сложности. Для бурения скважин могут быть использованы любые пригодные для этой цели известные средства. После завершения бурения помещение, в котором находятся полувагоны, закрывают и подают в него теплоноситель, например воздух, при температуре 60-80°С в течение 1-4 часов.

Способ был испытан в условиях реального производства на металлургическом заводе. В полувагоне с полностью смерзшимся углем были пробурены десять скважин диаметром 650 мм, на расстоянии друг от друга и от стенки полувагона, составляющем 400-450 мм, и на такую глубину, чтобы дно скважины 3 было выше дна полувагона на 200 мм. Затем полувагон был переведен в закрытый гараж, в который в течение трех с половиной часов подавали горячий воздух при температуре 75°С, после чего сыпучесть угля была полностью восстановлена и посредством вагоноопрокидывателя полувагон был разгружен полностью. Испытания показали, что при увеличении поверхности непосредственного контакта смерзшегося материала с теплоносителем меньше чем в 1,2 раза и подаче в помещение теплоносителя, например воздуха, при температуре меньше 60°С увеличивается время восстановления сыпучести смерзшегося материала и расход тепловой энергии, а увеличение поверхности непосредственного контакта смерзшегося материала с теплоносителем больше чем в 1,7 раза, и подача в помещение теплоносителя, например воздуха, при температуре больше 80°С является нецелесообразным.

Расчетный экономический эффект от внедрения способа за счет снижения расхода топлива и сокращения простоя полувагонов по сравнению с использованием способа согласно прототипа в условиях металлургического завода должен составить около 2-3 млн. грн. в год.

Хотя в этом описании представлен и охарактеризован определенный пример выполнения способа, специалисты в этой отрасли смогут оценить, что какой-либо подобный способ, который, как предусматривается, позволит достичь той же цели, может заменить конкретный описанный пример. Предусматривается, что такая возможность применения охватывает какие-либо усовершенствования или примеры согласно предложенному изобретению. Так, вместо воздуха в качестве теплоносителя может быть применен пар. Вместе со скважинами или вместо них могут быть выполнены в материале щели.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ СЫПУЧЕСТИ СМЁРЗШИХСЯ ГРУЗОВ В ЖЕЛЕЗНОДОРОЖНОМ ПОЛУВАГОНЕ | 2023 |

|

RU2817911C1 |

| СПОСОБ РАЗГРУЗКИ ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНОВ ОТ СМЕРЗШЕГОСЯ УГЛЯ | 1999 |

|

RU2152897C1 |

| Установка для восстановления сыпучести смерзшихся грузов | 1978 |

|

SU779226A1 |

| Бурорыхлительная установка для рыхления смерзшихся грузов в железнодорожных полувагонах | 1979 |

|

SU929520A1 |

| Устройство для рыхления и выгрузки смерзшихся грузов из полувагонов | 1985 |

|

SU1370038A1 |

| СПОСОБ РАЗОГРЕВА СМЕРЗШЕГОСЯ ГРУЗА В ВАГОНАХ И УСТРОЙСТВО ДЛЯ РАЗОГРЕВА СМЕРЗШЕГОСЯ ГРУЗА В ВАГОНАХ | 2011 |

|

RU2464216C1 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И РАЗГРУЗКИ СМЕРЗШИХСЯ НАВАЛОЧНЫХ ГРУЗОВ ИЗ ЖЕЛЕЗНОДОРОЖНЫХ ПОЛУВАГОНОВ | 1996 |

|

RU2116952C1 |

| Способ рыхления смерзшихся илиСлЕжАВшиХСя НАСыпНыХ гРузОВ ВжЕлЕзНОдОРОжНыХ пОлуВАгОНАХ | 1978 |

|

SU796137A1 |

| Способ разогрева железнодорожных полувагонов со смерзшимся грузом и гараж для его осуществления | 1988 |

|

SU1615110A1 |

| Устройство для рыхления и разгрузки смерзшихся навалочных грузов из железнодорожных полувагонов | 1978 |

|

SU670513A1 |

Способ относится к вспомогательным работам перед разгрузкой для обеспечения сыпучести смерзшимся в полувагонах материалам. Способ восстановления сыпучести включает размещение полувагонов в закрытом помещении, поверхность непосредственного контакта смерзшегося материала с теплоносителем увеличивают в 1,2-1,7 раза путем выполнения в материале с открытой его поверхности нескольких скважин диаметром 300-600 мм, на расстоянии друг от друга и от стенки полувагона, примерно составляющем 300-700 мм, и на такую глубину, чтобы дно скважины было выше дна полувагона на 200-350 мм, и подачу теплоносителя, например воздуха, в помещение при температуре 60-80°С. Изобретение уменьшает расход тепловой энергии, ускоряет процесс восстановления сыпучести смерзшегося материала и повышает эффективность. 1 з.п. ф-лы, 2 ил.

1. Способ восстановления сыпучести смерзшегося материала в железнодорожных полувагонах, при котором полувагоны со смерзшимся материалом разогревают, для чего их размещают в закрытом помещении, в которое затем подают теплоноситель, отличающийся тем, что перед разогревом полувагонов поверхность непосредственного контакта смерзшегося материала с теплоносителем увеличивают в 1,2-1,7 раза путем выполнения в материале с открытой его поверхности нескольких углублений, например скважин заданных размеров и на заданном расстоянии друг от друга и от стенки полувагона.

2. Способ по п.1, отличающийся тем, что поверхность контакта смерзшегося материала с теплоносителем увеличивают путем бурения в материале с открытой его поверхности вертикальных и/или наклонных скважин диаметром 300-600 мм, на расстоянии друг от друга и от стенки полувагона, примерно составляющем 300-700 мм, и на такую глубину, чтобы дно скважины было выше дна полувагона на 200-350 мм, а теплоноситель, например воздух, подают в помещение при температуре 60-80°С.

| Устройство для разогрева смерзшихся сыпучих материалов | 1981 |

|

SU958279A1 |

| Устройство для оттаивания смерзшихся сыпучих и кусковых материалов в вагонах и т.п. | 1940 |

|

SU66365A1 |

| Устройство для восстановления сыпучести грузов | 1986 |

|

SU1463670A1 |

| DE 19921083 A1, 02.11.2000. | |||

Авторы

Даты

2009-05-10—Публикация

2007-06-13—Подача