4

оо

/у X

Изобретение относится к технике суп1ки и гранулирования материалов и может быть использовано в химической, нефтехимической промышленности, в частности в нроиз- водстве гранулированных минеральных удобрений.

Целью изобретения является повышение надежности и производительности барабана по товарной фракции.

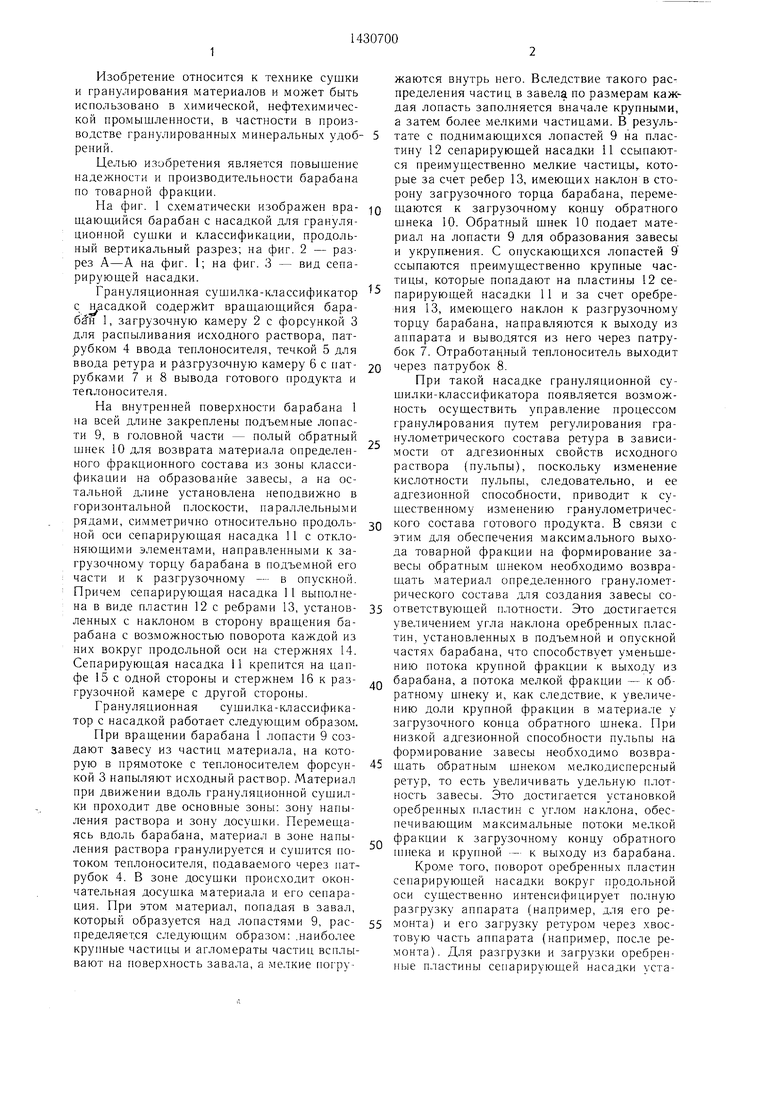

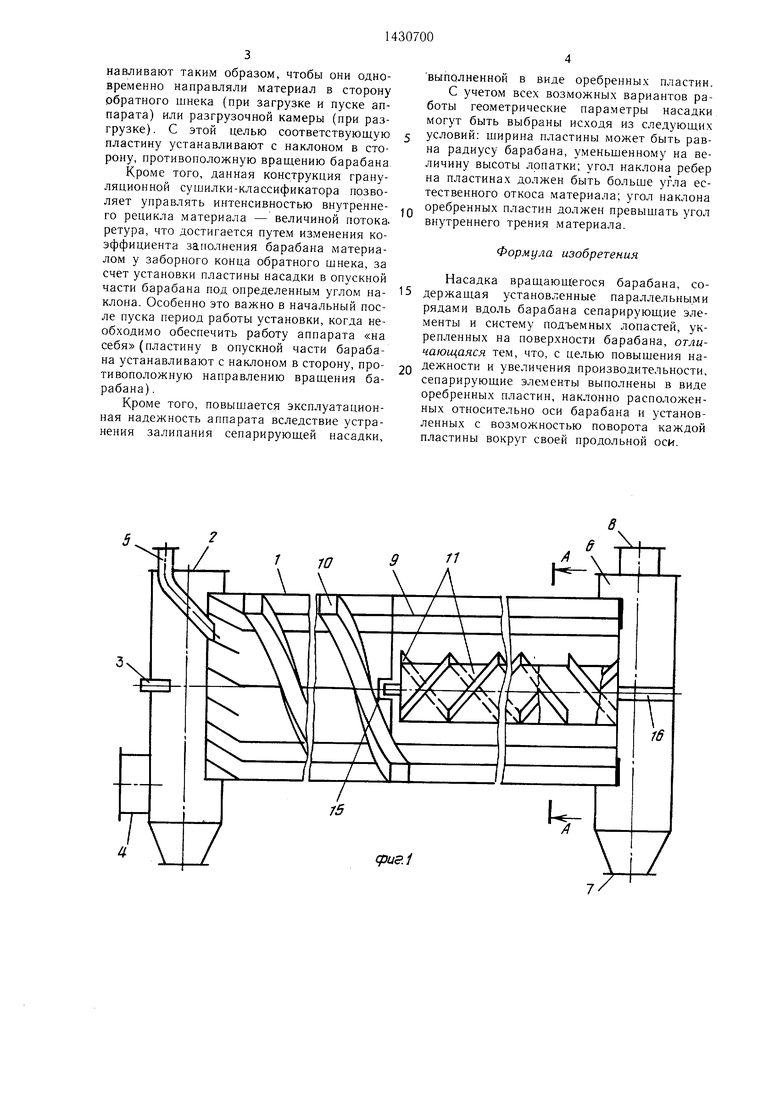

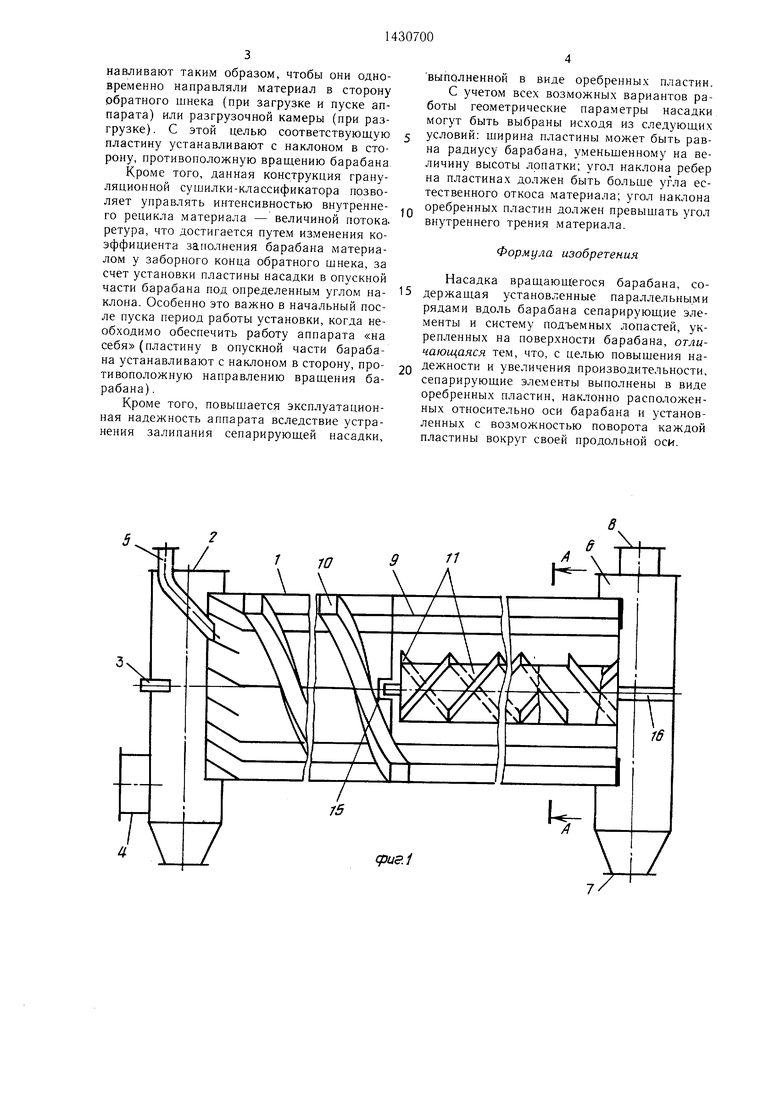

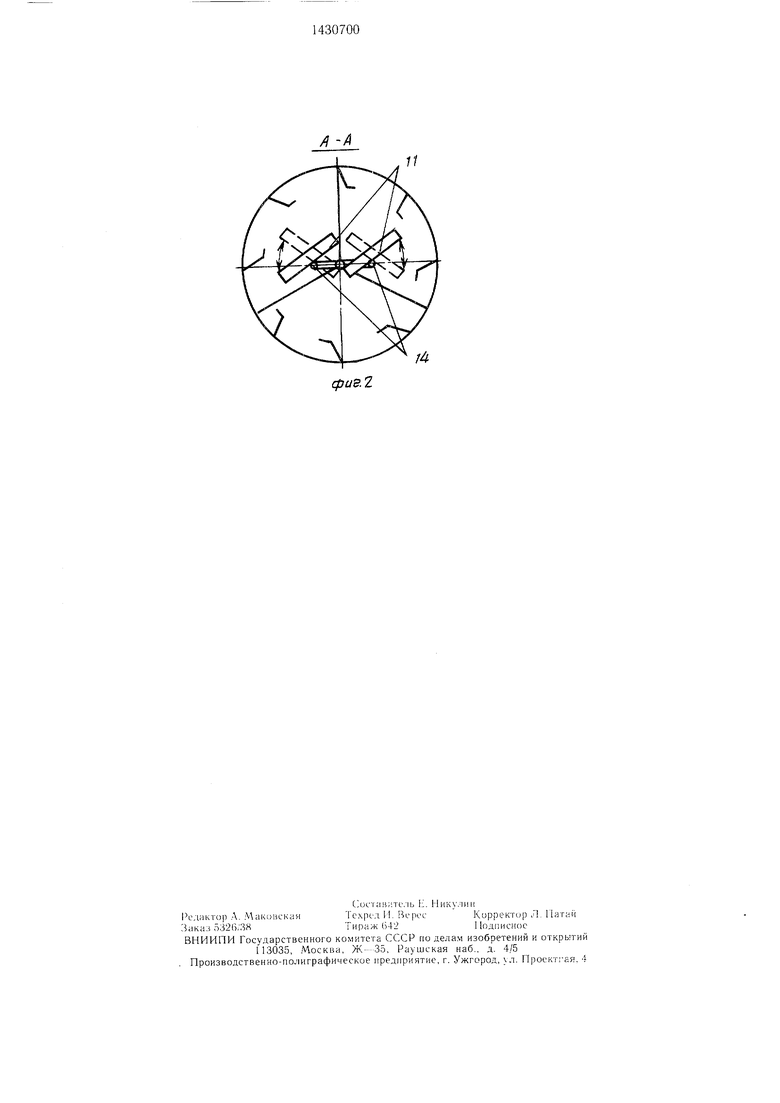

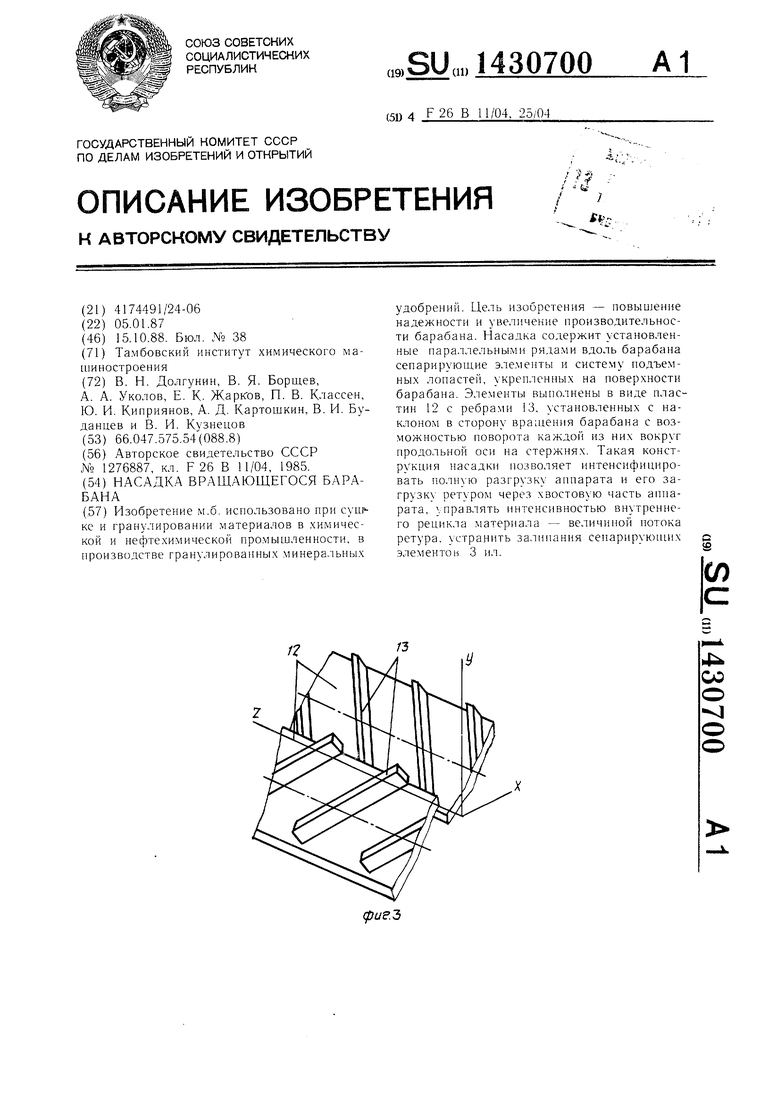

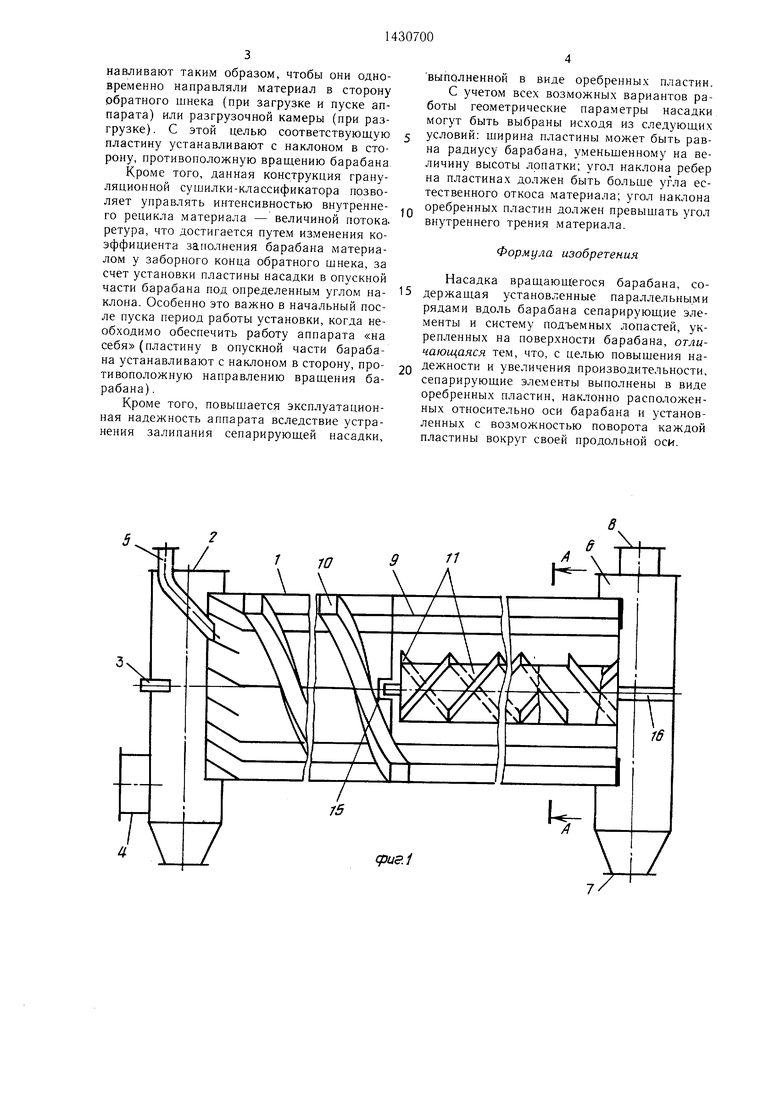

На фиг. 1 схематически изображен вра- шающийся барабан с насадкой для грануляционной сушки и классификации, продольный вертикальный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид сепа- рируюшей насадки.

Грануляционная сушилка-классификатор с насадкой содержат вращаюшийся бара- бй н I, загрузочную камеру 2 с форсункой 3 для распыливания исходного раствора, патрубком 4 ввода теплоносителя, течкой 5 для ввода ретура и разгрузочную камеру 6 с патрубками 7 и 8 вывода готового продукта и теплоносителя.

На внутренней поверхности барабана 1 на всей длине закреплены подъемные лопасти 9, в головной части - полый обратный шнек 10 для возврата материала определенного фракционного состава из зоны классификации на образование завесы, а на остальной длине установлена неподвижно в горизонтальной плоскости, параллельными рядами, симметрично относительно продольной оси сепарирующая насадка 11 с отклоняющими элементами, направленными к загрузочному торцу барабана в подъемной его

части и к разгрузочному - в опускной.

Причем сепарирующая насадка 11 выполнена в виде пластин 12 с ребрами 13, установленных с наклоном в сторону вращения барабана с возможностью поворота каждой из них вокруг продольной оси на стержнях 14. Сепарирующая насадка 11 крепится на цапфе 15 с одной стороны и стержнем 16 к разгрузочной камере с другой стороны.

Грануляционная су щилка-классификатор с насадкой работает следующим образом.

При вращении барабана 1 лопасти 9 создают завесу из частиц материала, на которую в прямотоке с теплоносителем форсункой 3 напыляют исходный раствор. Материал при движении вдоль грануляционной сущил- ки проходит две основные зоны: зону напыления раствора и зону досушки. Перемещаясь вдоль барабана, материал в зоне напыления раствора гранулируется и cyпJитcя потоком теплоносителя, подаваемого через патрубок 4. В зоне досушки происходит окончательная досушка материала и его сепарация. При этом материал, попадая в завал, который образуется над лопастями 9, распределяется следующим образом: .наиболее крупные частицы и агломераты частиц всплывают на поверхность завала, а .мелкие погружаются внутрь него. Вследствие такого распределения частиц в завела по размерам каждая лопасть заполняется вначале крупными, а затем более мелкими частицами. В результате с поднимающихся лопастей 9 на пластину 12 сепарирующей насадки 11 ссыпаются преимуц;ественно мелкие частицы, которые за счет ребер 13, имеющих наклон в сторону загрузочного торца барабана, переме0 щаются к загрузочному концу обратного шнека 10. Обратный шнек 10 подает материал на лопасти 9 для образования завесы и укруп.нения. С опускающихся лопастей 9 ссыпаются преимущественно крупные частицы, которые попадают на пластины 12 се парирующей насадки 11 и за счет оребре- ния 13, имеющего наклон к разгрузочному торцу барабана, направляются к выходу из аппарата и выводятся из него через патрубок 7. Отработанный теплоноситель выходит

0 через патрубок 8.

При такой насадке грануляционной сушилки-классификатора появляется возможность осуществить управление процессом гранулирования путем регулирования гранулометрического состава ретура в зависимости от адгезионных свойств исходного раствора (пульпы), поскольку изменение кислотности пульпы, следовательно, и ее адгезионной способности, приводит к существенному изменению гранулометричесQ кого состава готового продукта. В связи с этим для обеспечения максимального выхода товарной фракции на формирование завесы обратным шнеком необходимо возвра- шать материал определенного гранулометрического состава для создания завесы со5 ответствующей плотности. Это достигается увеличением угла наклона оребренных пластин, установленных в подъемной и опускной частях барабана, что способствует уменьшению потока крупной фракции к из Q барабана, а потока мелкой фракции - к обратному шнеку и, как следствие, к увеличению доли крупной фракции в материале у загрузочного конца обратного шнека. При низкой адгезионной способности пульпы на формирование завесы необходимо возвра5 щать обратным шнеко.м мелкодисперсный ретур, то есть увеличивать удельную плотность завесы. Это достигается установкой оребренных пластин с углом наклона, обеспечивающим максимальные потоки мелкой фракции к загрузочному концу обратного шнека и крупной - к выходу из барабана. Кроме того, поворот оребренных пластин сепарирующей насадки вокруг продольной оси сушественно интенсифицирует полную разгрузку аппарата (напри.мер, для его ре5 монта) и его загрузку ретуром через хвостовую часть аппарата (например, после ремонта). Для разгрузки и загрузки оребрен- пые пластины сепарируюпдей насадки уста0

навливают таким образом, чтобы они одновременно направляли материал в сторону обратного шнека (при загрузке и пуске аппарата) или разгрузочной камеры (при разгрузке) . С этой целью соответствующую пластину устанавливают с наклоном в сторону, противоположную вращению барабана

Кроме того, данная конструкция грануляционной сушилки-классификатора позволяет управлять интенсивностью внутреннего рецикла материала - величиной потока, ретура, что достигается путем изменения коэффициента заполнения барабана материалом у заборного конца обратного шнека, за счет установки пластины насадки в опускной части барабана под определенным углом наклона. Особенно это важно в начальный после пуска период работы установки, когда необходимо обеспечить работу аппарата «на себя(пластину в опускной части барабана устанавливают с наклоном в сторону, противоположную направлению вращения барабана) .

Кроме того, повышается эксплуатационная надежность аппарата вследствие устранения залипания сепарирующей насадки.

выполненной в виде оребренных пластин. С учетом всех возможных вариантов работы геометрические параметры насадки могут быть выбраны исходя из следующих условий; ширина пластины может быть равна радиусу барабана, уменьшенному на величину высоты лопатки; угол наклона ребер на пластинах должен быть больше угла естественного откоса материала; угол наклона оребренных пластин должен превышать угол внутреннего трения материала.

Формула изобретения

Насадка вращающегося барабана, со- держащая установленные параллельными рядами вдоль барабана сепарирующие элементы и систему подъемных лопастей, укрепленных на поверхности барабана, отличающаяся тем, что, с целью повышения на- дежности и увеличения производительности, сепарирующие элементы выполнены в виде оребренных пластин, наклонно расположенных относительно оси барабана и установленных с воз.можностью поворота каждой пластины вокруг своей продольной оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насадка вращающегося барабана | 1986 |

|

SU1366828A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| Установка для сушки и гранулирования материалов | 1971 |

|

SU522391A1 |

| Насадка вращающегося барабана | 1985 |

|

SU1276887A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Устройство для гранулирования порошкообразных материалов | 1983 |

|

SU1169723A1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| Барабанный гранулятор | 1986 |

|

SU1428456A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

Изобретение м.б. использовано при cylL ке и гранулировании материалов в .химической и нефте.химической промышленности, в производстве гранулированных минеральны.ч удобрений. Цель изобретения - повыи1ение надежности и увеличение производительности барабана. Насадка содержит установленные параллельными рядами вдоль барабана сепарирующие эле.менты и систему подъемных лопастей, укрепленных на поверхности барабана. Эле.менты выполнены в виде пластин 12 с ребрами 13, установленных с наклоном в сторону вращения барабана с возможностью поворота каждой из них вокруг продольной оси на стержнях. Такая конст- ,ия насадки позволяет интенсифицировать полную разгрузку аппарата и его загрузку ретуром через хвостовую часть аппарата, управлять интенсивностью внутреннего рецикла материала - величиной потока ретура. устранить залппания сепарирующих элементоь 3 ил. С S (Л

ff}us.2

/4

| Насадка вращающегося барабана | 1985 |

|

SU1276887A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1988-10-15—Публикация

1987-01-05—Подача