Изобретение относится к технике смешивания сухих твердых сыпучих материалов в барабанных смесителях и может быть использовано в пищевой, химической и других отраслях промышленности.

Известно устройство для смешивания порошков, включающее вращающуюся на цапфах раму, привод, соединенный с рамой, большую коническую шестерню и смесительную цилиндрическую емкость. Смесительная емкость установлена посредством опорного пояса в роликовые опоры, расположенные внутри рамы, а большая коническая шестерня расположена на наружной поверхности смесительной емкости через вал полой цапфы рамы и малую коническую шестерню соединена с приводом, при этом внутри смесительной емкости вдоль цилиндрической образующей на равном расстоянии по окружности установлены полки, неразрезные и разрезные поочередно, края последних отогнуты в разные стороны. Смешивание происходит путем двуосного вращения смесительной емкости с возможностью регулирования соотношения скоростей в широком интервале значений.

Предлагаемая конструкция устройства для смешивания порошков позволяет в течение 2-3 часов получить качественные смеси порошков с большой разницей удельных весов их составляющих [патент РФ N 2019285. МПК В 01 F 9/00, 1994].

Недостатком известного смесителя являются большие затраты энергии на вращение барабана вместе с приводом относительно оси, перпендикулярной оси вращения барабана, это приводит к повышению потерь энергии на трение и, как следствие, к росту удельного расхода энергии на смешивание.

Известно устройство для приготовления смеси сыпучих материалов, содержащее барабан с приводом вращения, причем внутри барабана соосно установлен соединенный с приводом вращения вал, на котором закреплен соединенный с приводом осевого перемещения изогнутый короб, боковые края которого расположены на разных расстояниях от оси вала, причем короб установлен с возможностью изменения угла его наклона к оси [патент РФ N2124934, МПК В 01 F 9/02, 1999] .

Недостатком известного смесителя являются большие затраты энергии на продольное перемещение короба вдоль оси вращения барабана, это приводит к повышению потерь энергии на трение и, как следствие, к росту удельного расхода энергии на смешивание.

Известно устройство для смешивания твердых частиц, включающее барабан, фрикционный привод вращения барабана вокруг центральной оси, состоящий из нижних опорных роликов, поддерживающих барабан, один из которых приводной, и верхнего прижимного ролика, наклонную перегородку внутри барабана, установленную на валу проходящем через отверстия в торцовых крышках барабана, вал соединенный с приводом вращения перегородки, устройство раскачивания барабана в перпендикулярном направлении от оси вращения, которое включает опорную раму барабана, опирающуюся одним концом на ось, а вторым концом на гайку винтовой передачи, шаговый двигатель привода винта, устройство управления, включающее компьютер, выход которого соединен с шаговым двигателем привода [Патент США N 5884999, Н. кл. US CL 366/219, 224, 233110/344, МПК В 01 F 9/02, В 01 F 9/08, 1999 - прототип].

Недостатками известного смесителя-прототипа являются: во-первых, большая трудоемкость загрузки и разгрузки барабана смесью; во-вторых, сложность устройства механизма качания барабана, содержащего двигатель, редуктор и винтовую передачу, что приводит к повышенному расходу энергии на преодоление трения в узлах привода и повышению металлоемкости; в-третьих, повышенная металлоемкость и большие габариты смесительного барабана.

С целью упрощения конструкции, снижения ее металлоемкости и энергоемкости, а также снижения трудоемкости операций загрузки в барабан исходных компонентов смеси и выгрузки готовой смеси из барабана предложен смеситель, содержащий раму, барабан смесительный цилиндрической формы, привод вращения барабана вокруг центральной оси, привод качания барабана с осью, некомпланарной и ортогональной к оси вращения барабана.

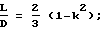

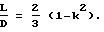

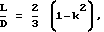

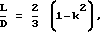

Смеситель снабжен механизмом поворота и фиксации положения барабана в положении загрузки исходных компонентов смеси, положении смешивания и положении разгрузки барабана, а привод качания барабана выполнен в виде физического маятника со спусковым механизмом, причем ось механизма поворота барабана совпадает с осью качания барабана. Диаметр загрузочно-разгрузочного отверстия барабана составляет не более 0,28 от внутреннего диаметра барабана смесителя, а отношение внутренней длины барабана смесителя к его внутреннему диаметру равно

где L - длина барабана смесителя; D - диаметр барабана смесителя; k - отношение диаметра загрузочно-разгрузочного отверстия барабана к диаметру барабана. Спусковой механизм физического маятника может быть выполнен в виде кулачкового механизма с роликовым толкателем и снабжен установленным на раме механизмом ввода роликового толкателя в зацепление с кулачком, или спусковой механизм может быть выполнен в виде электромагнитного импульсного толкателя.

Выбор оптимального отношения длины L барабана смесителя к его диаметру D произведен из условия обеспечения минимума площади рабочей поверхности барабана смесителя, находящейся в контакте с загрузкой барабана при заданной производительности смесителя и постоянной плотности материала загрузки, а также постоянной частоте вращения барабана смесителя.

Производительность В смесителя при указанных условиях, пропорциональна мощности N, передаваемой загрузке барабана, и равна

В = N/c,

где с - расход энергии на смешивание единицы массы смеси до заданной равномерности состава. Мощность N, передаваемая от барабана находящейся в нем смеси, равна

N=AR2,5L ρ S0;

где А - константа; R - радиус барабана; ρ - насыпная плотность смеси; S0 - коэффициент передаваемой мощности.

Площадь F соприкосновения рабочей поверхности барабана смесителя с загруженной в барабан смесью

F = 2πR2(1-k2)+2πRL,

где k=r/R; r - радиус внешнего слоя загрузки барабана, соприкасающийся с поверхностью крышек барабана.

Радиус r внешнего слоя загрузки барабана определяется исходя из требуемого заполнения барабана смешиваемым материалом.

Зависимость между радиусом r внешнего слоя и степенью заполнения барабана определяется по известной формуле Канторовича-Осецкого, что, в свою очередь, определяет диаметр (радиус) загрузочно-разгрузочного отверстия в соотношении 0,28 от внутреннего диаметра (радиуса) барабана соответственно.

Находят такие значения R и L, при которых рабочая площадь F внутренней поверхности барабана достигает минимума при следующем ограничении: R2,5L= C-const.

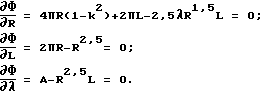

Решения находят с помощью метода Лагранжа, для чего формируют функцию Лагранжа

Φ = 2πR2(1-k2)+2πRL-λ(R2,5-C),

где λ - множитель Лагранжа.

Берут частные производные от функции Лагранжа,

∂Φ/∂R; ∂Φ/∂L; ∂Φ/∂λ

и, приравняв их к нулю, получают систему уравнений

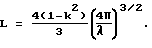

Решая эту систему относительно R и L, из второго уравнения получают

Подставив значение R в первое уравнение, имеют

Учитывая, что D = 2R, и разделив L на D, получают

Таким образом, получают строгое доказательство оптимальности отношения длины барабана смесителя к его диаметру, исходя из минимума рабочей поверхности барабана. Исходя из этого решения, отношение длины барабана к его диаметру принимает значение 0,614, для смесительных барабанов с отверстиями в торцовых стенках диаметром, составляющим 0,28 от внутреннего диаметра барабана.

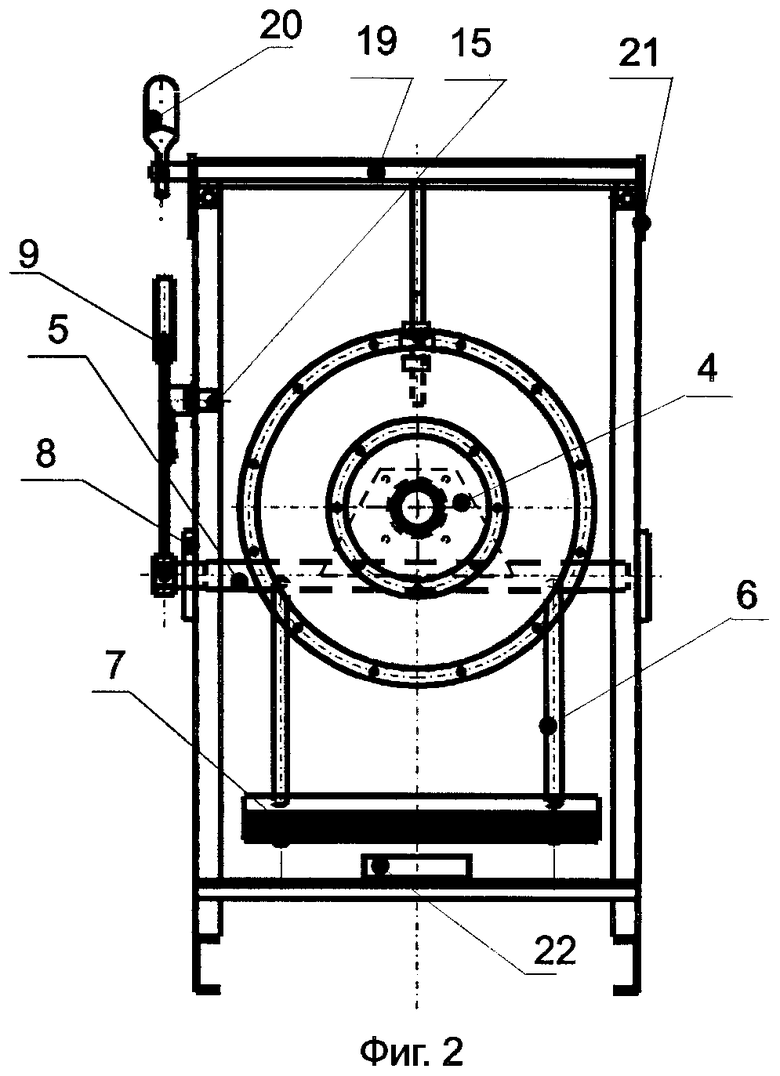

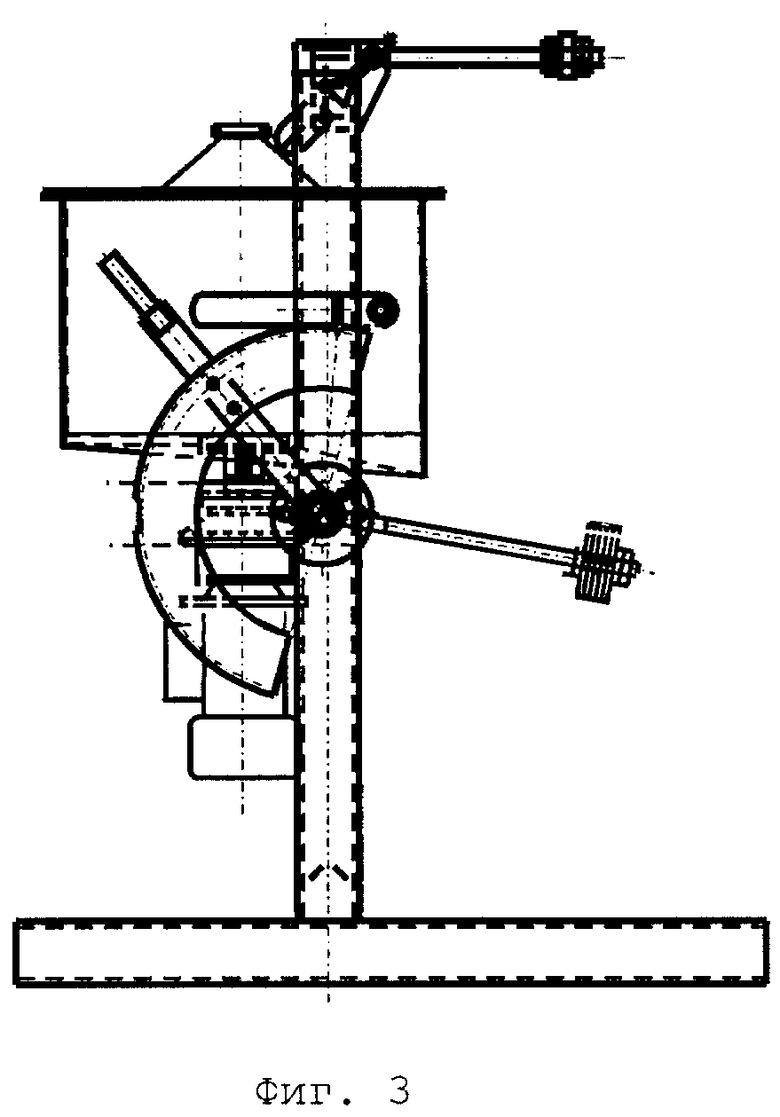

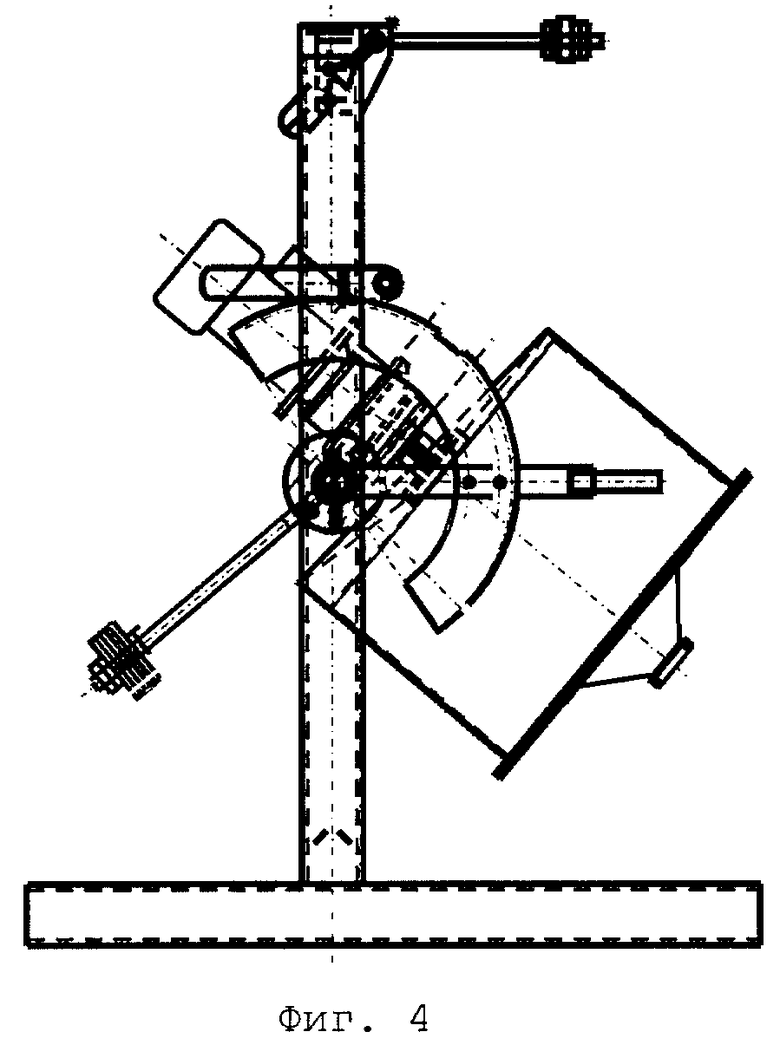

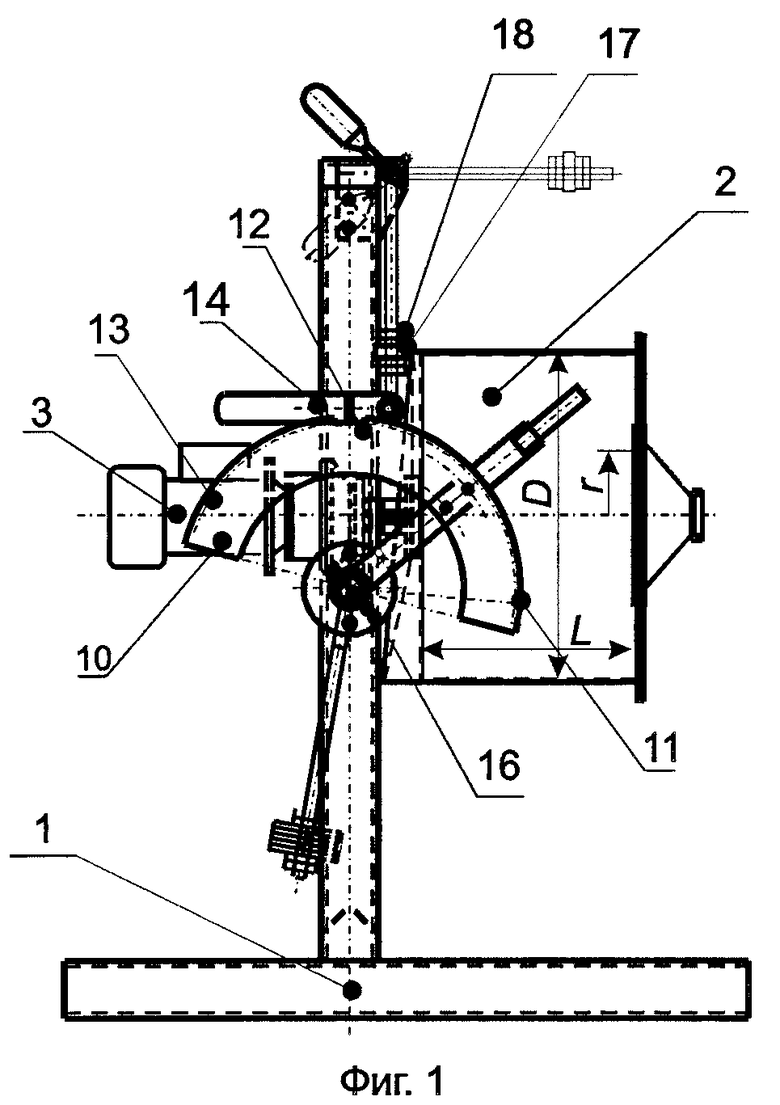

На фиг. 1 изображена фронтальная проекция предлагаемого смесителя; на фиг. 2 - боковая проекция смесителя в рабочем положении; на фиг. 3 - смеситель с барабаном в положении загрузки смешиваемых компонентов; на фиг. 4 - смеситель с барабаном в положении выгрузки смеси.

Предлагаемый смеситель состоит из рамы 1, смесительного барабана 2 с приводом вращения барабана 3, закрепленным с помощью кронштейна 4 на поворотной оси 5, к которой с помощью стержней 6 укреплен противовес 7, поворотная ось опирается на подшипники 8, на одном конце поворотной оси закреплена рукоятка механизма поворота барабана 9 с сектором 10, содержащим пазы 11, 12, 13 для входа зуба фиксатора 14, установленного на прикрепленной к раме оси 15, на глухой крышке барабана укреплен кулачок механизма спуска 16, входящий в зацепление с роликом толкателя механизма спуска 17, установленным на кронштейне 18, закрепленном на оси 19 с рукояткой-противовесом 20, опирающейся на установленные на раме подшипники 21, укрепленный на раме электромагнитный толкатель 22.

Смеситель работает следующим образом.

Для загрузки в барабан смесителя компонентов смеси с помощью рукоятки выводят из зацепления зуб фиксатор 14, затем с помощью рукоятки механизма поворота барабана 9 поворачивают барабан 2 с приводом 3 и противовесом 7 вокруг оси 5 в положение загрузки до входа зуба фиксатора 14 в паз 11 сектора 10, изображенное на фиг. 3, загружают в барабан компоненты смеси, поворачивают барабан в рабочее положение, при этом с помощью рукоятки-противовеса 20 вводят в зацепление с кулачком механизма спуска 16 ролик толкателя механизма спуска 17 и с помощью рукоятки вводят в паз 12 сектора 10 зуб фиксатора 14 и включают привод барабана 3, при вращении барабана 2 ролик толкателя 17 через контакт с кулачком 16 поворачивает барабан относительно поворотной оси 5, что обеспечивает одновременное вращение и качание барабана от одного привода, после окончания перемешивания с помощью рукоятки выводят из зацепления зуб фиксатор 14, затем с помощью рукоятки механизма поворота барабана 9 поворачивают барабан 2 с приводом 3 и противовесом 7 вокруг оси 5 в положение разгрузки до входа зуба фиксатора 14 в паз 13 сектора 10, изображенное на фиг. 4, разгружают из барабана готовую смесь; при повороте барабана 2 в положение разгрузки под действием силы тяжести рукоятка-противовес 20 выводит из зацепления с кулачком механизма спуска 16 ролик толкателя механизма спуска 17; при выведенном из зацепления ролике толкателе механического механизма спуска 17 может включаться электромагнитный механизм спуска 22, который сообщает электромагнитный импульс при прохождении противовеса 7 над электромагнитным механизмом спуска 22, при этом физический маятник, состоящий из смесительного барабана 2, привода вращения барабана 3, кронштейна 4, поворотной оси 5, стержней 6, противовеса 7, рукоятки механизма поворота барабана 9 с сектором 10, будет совершать колебания на собственной частоте, величина которой может регулироваться положением и массой противовеса 7.

Предлагаемая конструкция смесителя позволяет снизить затраты труда и загрузку и разгрузку барабана, снизить металлоемкость оборудования из-за оптимальных размеров барабана и использования одного привода для вращения и качания барабана, кроме того, настройка параметров физического маятника на околорезонансную частоту позволяет снизить расход энергии на качание барабана при одновременном снижении потерь на трение, что обеспечивает снижение удельного расхода энергии на приготовление смеси.

Разработка смесителя барабанного с оптимальным отношением длины барабана к его диаметру L/D = 0,614 показала, что его реализация позволяет сократить массу барабана на 31% по сравнению со смесителем равной производительности и барабаном с отношением L/D = 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 2000 |

|

RU2170137C1 |

| ПЕРЕДВИЖНОЙ СМЕСИТЕЛЬ ДЛЯ СМЕСЕЙ ИЗ НАСЫПНОГО МАТЕРИАЛА С ЖИДКОСТЬЮ | 1994 |

|

RU2120375C1 |

| Способ смешения порошкообразных материалов и устройство для его осуществления | 1984 |

|

SU1433393A3 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2014 |

|

RU2560770C1 |

| Центробежная машина для формовки, преимущественно, бетонных изделий | 1937 |

|

SU58243A1 |

| Автобетоносмеситель | 1986 |

|

SU1357275A1 |

| Тележечный конвейер | 1981 |

|

SU1008102A1 |

| Смеситель | 1983 |

|

SU1186503A1 |

| СМЕСИТЕЛЬ ПОРОШКОВЫХ МАТЕРИАЛОВ ГРАВИТАЦИОННОГО ТИПА | 2016 |

|

RU2626102C1 |

Изобретение относится к технике смешивания сухих твердых сыпучих материалов в барабанных смесителях и может быть использовано в пищевой, химической и других отраслях промышленности. Предложен смеситель, содержащий раму, барабан смесительный цилиндрической формы, привод вращения барабана вокруг центральной оси, привод качания барабана с осью, некомпланарной и ортогональной к оси вращения барабана, механизм поворота и фиксации положения барабана в положениях загрузки исходных компонентов смеси, смешивания их и разгрузки барабана. Привод качания барабана выполнен в виде физического маятника со спусковым механизмом, ось механизма поворота барабана совпадает с осью качания барабана, наибольший диаметр загрузочно-разгрузочного отверстия барабана составляет 0,28 внутреннего диаметра барабана смесителя, а отношение внутренней длины барабана смесителя к его диаметру равно

где L - длина барабана смесителя; D - диаметр барабана смесителя; k - отношение диаметра загрузочно-разгрузочного отверстия барабана к диаметру барабана. Спусковой механизм выполнен в виде кулачкового механизма с роликовым толкателем и снабжен установленным на раме механизмом ввода роликового толкателя в зацепление с кулачком, а спусковой механизм в виде электромагнитного импульсного толкателя. Предлагаемый смеситель позволяет снизить затраты труда на загрузку и разгрузку барабана, снизить металлоемкость из-за оптимальных размеров барабана, а использование одного привода для вращения и качания барабана и настройка параметров физического маятника на околорезонансную частоту позволяют снизить потери на трение, что обеспечивает снижение расхода энергии на качание барабана. 3 з.п. ф-лы, 4 ил.

где L - длина барабана смесителя;

D - диаметр барабана смесителя;

k - отношение диаметра загрузочно-разгрузочного отверстия барабана к диаметру барабана.

| US 5884999 А, 23.03.1999 | |||

| US 4461578 А, 24.07.1984 | |||

| Устройство для контроля полупроводниковых структур по фотоответу | 1982 |

|

SU1027653A1 |

| Барабанный смеситель для сыпучих материалов | 1959 |

|

SU131656A1 |

| КОНТЕЙНЕР-СМЕСИТЕЛЬ | 0 |

|

SU245608A1 |

Авторы

Даты

2000-07-27—Публикация

1999-10-07—Подача