Изобретение относится к технике грануляции твердых сыпучих материалов в тарельчатых грануляторах и может быть использовано в пищевой, химической и других отраслях промышленности.

Известен тарельчатый гранулятор, включающий наклонную цилиндрическую тарель с бортами и днищем, раму, привод вращения тарели, верхний и нижний ножи, установленные в тарели под острым углом к ее вертикальной диаметральной плоскости, причем верхняя часть верхнего ножа и нижняя часть нижнего ножа выполнены изогнутыми по направлению движения гранул, а днище гранулятора снабжено концентрическими гофрами в виде съемных элементов. Грануляция происходит путем вращения материала в тарели и скатывания образующихся гранул по поверхности материала и изменения траекторий скатывания гранул изогнутыми плоскостями верхнего и нижнего ножей и концентрических гофров.

Предлагаемая конструкция тарельчатого гранулятора позволяет повысить производительность. [Авторское свидетельство СССР N 1819666, МПК В 01 J 2/12, 1993].

Недостатком известного тарельчатого гранулятора являются большие затраты энергии на вращение тарели из-за дополнительного трения гранулируемого материала о ножи и гофры и, как следствие, рост удельного расхода энергии на грануляцию.

Известен тарельчатый гранулятор, содержащий корпус с крышкой, в котором установлена наклонная тарель, привод тарели, загрузочный и разгрузочный патрубки, форсунки, сепарирующее устройство, регулирующая пластина и стоп-нож, регулирующая пластина установлена в тарели и перпендикулярно и с зазором в 25 - 35 мм относительно дна трели, стоп-нож установлен так, что кромка лезвия параллельна дну тарели и ориентирована навстречу вращению тарели, сепарирующее устройство выполнено из прутков, параллельных дну тарели, с равномерным зазором между ними, в виде гребенки, перпендикулярной дну тарели. Грануляция происходит путем вращения материала в тарели и скатывания образующихся гранул по поверхности материала и изменения траекторий скатывания гранул регулирующей пластиной, стоп-ножом и прутковым сепарирующим устройством. Предлагаемая конструкция позволяет повысить производительность тарельчатого гранулятора. (Патент РФ N 2105601, МПК В 01 J 2/14, 1996 - прототип).

Недостатками известного тарельчатого гранулятора - прототипа являются: во-первых, сложность устройства из-за наличия сепарирующего устройства, регулирующей пластины и стоп-ножа, что приводит к повышенному расходу энергии на преодоление трения этих устройств о гранулируемый материал и повышению металлоемкости, во-вторых, повышенная металлоемкость и большие габариты тарели гранулятора.

С целью упрощения конструкции, снижения ее габаритов, металлоемкости и энергоемкости и повышения производительности предложен тарельчатый гранулятор, содержащий раму, наклонную тарель, привод вращения тарели вокруг ее центральной оси, привод качания тарели, устройство поворота тарели вокруг горизонтальной оси, загрузочный и разгрузочный патрубки, привод поворота тарели с осью, некомпланарной и ортогональной к оси вращения тарели. Привод качания тарели относительно оси, совпадающей с осью поворота тарели, выполнен в виде физического маятника со спусковым механизмом. Спусковой механизм физического маятника может быть выполнен в виде кулачкового механизма с роликовым толкателем, установленным на раме, или спусковой механизм может быть выполнен в виде электромагнитного импульсного толкателя. Высота борта цилиндрической тарели гранулятора составляет 1/3 ее внутреннего диаметра.

Существенным отличительным признаком предлагаемого устройства тарельчатого гранулятора является наличие в нем привода поворота тарели с осью, некомпланарной и ортогональной к оси вращения тарели, и привода качания тарели в виде физического маятника со спусковым механизмом, обеспечивающего совпадение оси качания с осью поворота.

Выбор оптимального отношения высоты борта H тарели гранулятора к ее диаметру D произведен из условия обеспечения минимума площади рабочей поверхности тарели гранулятора, находящейся в контакте с загрузкой тарели при заданной производительности гранулятора и постоянной ,плотности материала загрузки, а также постоянной частоте вращения тарели гранулятора. Производительность В гранулятора при указанных условиях пропорциональна мощности N, передаваемой загрузке тарелки, и равна:

B=N/c,

где c - расход энергии на гранулирование единицы массы смеси до заданного размера гранул.

Мощность N, передаваемая от тарели к находящейся в ней смеси

N=AR2,5HpS0,

где A - константа, R - радиус тарели, p - насыпная плотность смеси, S - коэффициент передаваемой мощности.

Площадь F соприкосновения рабочей поверхности тарели гранулятора с загруженной в тарель смесью

F = πR2+2πRH.

Находят такие значения R и H, при которых рабочая площадь F внутренней поверхности тарели достигает минимума при следующем ограничении:

R2,5H=C-const.

Решения находят с помощью метода Лагранжа, для чего формируют функцию Лагранжа

Ф = πR2+2πRH-λ(R2,5H-C),

где λ - множитель Лагранжа.

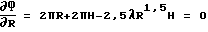

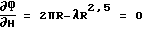

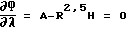

Берут частные производные от функции Лагранжа ∂Ф/∂R; ∂Ф/∂H; ∂Ф/∂λ и, приравняв их к нулю, получают систему уравнении

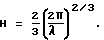

Решая эту систему относительно R и H, из второго уравнения получают

Подставив значение R в первое уравнение, имеют

Учитывая, что D=2R и разделив H на D, получают

Таким образом, получают строгое доказательство оптимальности отношения длины тарели гранулятора к ее диаметру исходя из минимума рабочей поверхности тарели.

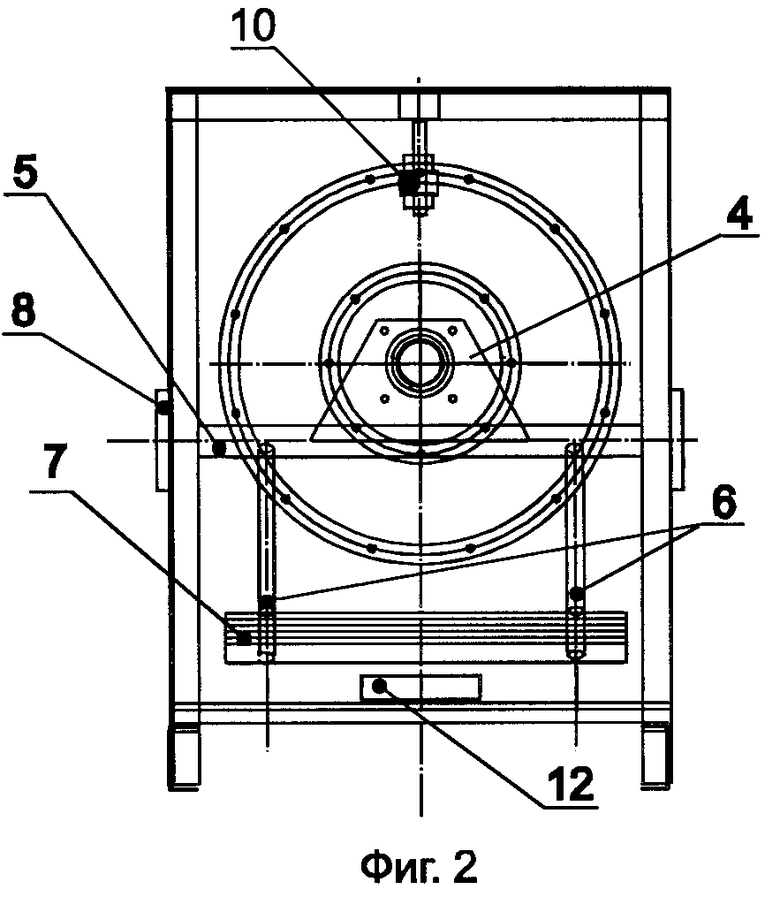

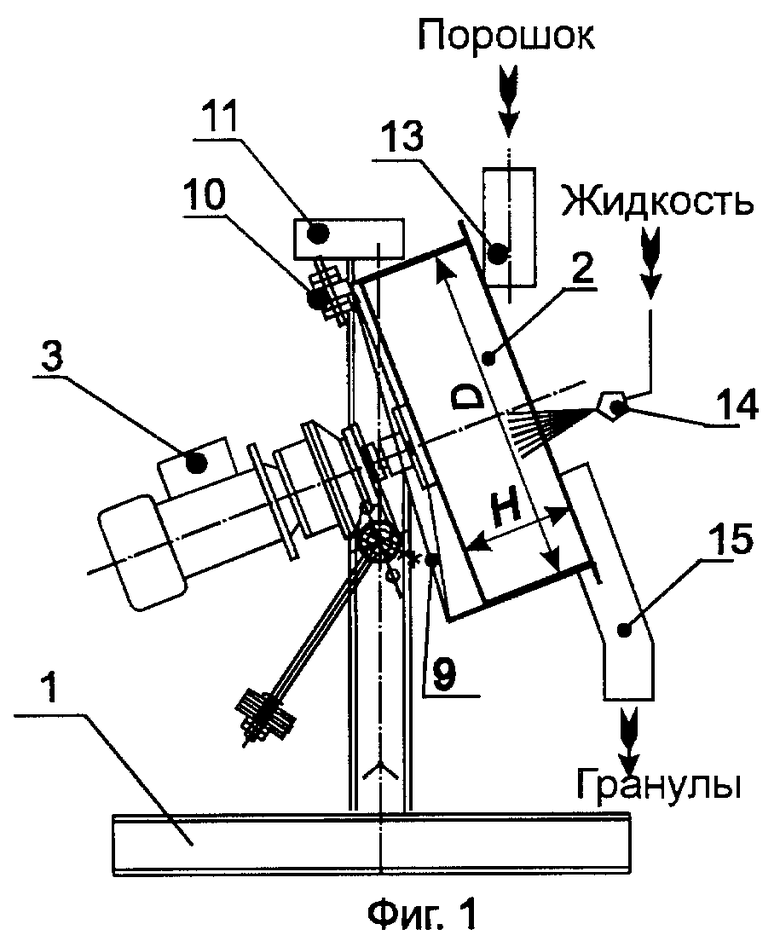

На фиг. 1 изображена фронтальная проекция предлагаемого тарельчатого гранулятора; на фиг. 2 - боковая проекция тарельчатого гранулятора в рабочем положении.

Предлагаемый тарельчатый гранулятор состоит из рамы 1, тарели 2 с приводом вращения тарели 3, закрепленным с помощью кронштейна 4 на поворотной оси 5, к которой с помощью стержней 6 укреплен противовес 7, поворотная ось опирается на подшипники 8, на днище тарели укреплен кулачок механизма спуска 9, входящий в зацепление с роликом толкателя 10, установленным на кронштейне 11 укрепленного на раме электромагнитного толкателя 12, загрузочного патрубка 13, блока форсунок 14, разгрузочного патрубка 15.

Тарельчатый гранулятор работает следующим образом.

Исходный сухой порошок подают в тарель 2 гранулятора через загрузочный патрубок 13, включают привод 3 вращения тарели, при вращении тарели 2 ролик толкателя 10 через контакт с кулачком 9 поворачивает тарель относительно поворотной оси 5, что обеспечивает одновременное вращение и качание тарели от одного привода, при этом физический маятник, состоящий из тарели 2, привода вращения тарели 3, кронштейна 4, поворотной оси 5, стержней 6, противовеса 7, совершает колебания относительно рамы 1 с подшипниками 8 на собственной частоте, величина которой регулируется положением и массой противовеса 7, а механический механизм спуска физического маятника, состоящий из кулачка 9 и толкателя 10, подталкивает физический маятник, восполняя потери энергии на трение в подшипниках 8, в слое гранулируемого порошка, находящегося в тарели 2, и на трение маятника о воздух, механический механизм спуска может заменяться электромагнитным механизмом спуска 12, который сообщает электромагнитный импульс при прохождении противовеса 7 над электромагнитным механизмом спуска 12. При контакте капель жидкости, распыленной блоком форсунок 14, с порошком, поступающим в тарель 2 через загрузочный патрубок 13, происходит слипание частиц порошка в комки, которые вовлекаются в слой вращающегося и пересыпающегося порошка и скатываются по поверхности слоя, при этом комки окатываются в сферические гранулы, скорость выхода гранул из слоя на поверхность зависит от частоты вращения тарели и угла ее наклона и лимитируется внутренним трением в слое, снижению внутреннего трения в слое способствует колебательное движение тарели, что приводит к увеличению скорости выхода гранул на поверхность, их быстрому скатыванию про поверхности в разгрузочный патрубок 15, что обеспечивает рост производительности гранулятора.

Предлагаемая конструкция тарельчатого гранулятора позволяет снизить металлоемкость оборудования из-за оптимальных размеров тарели и использования одного привода для вращения и качания тарели, кроме того, настройка параметров физического маятника на околорезонансную частоту позволяет снизить расход энергии на качание тарели при одновременном снижении потерь на трение, что обеспечивает снижение удельного расхода энергии на приготовление гранул, а совмещение вращения и качания тарели позволяет увеличить производительность гранулятора из-за ускоренного выхода гранул из глубины слоя на поверхность.

Разработка тарельчатого гранулятора с оптимальным отношением длины тарели к ее диаметру H/D = 1/3 показала, что его реализация позволяет сократить массу тарели на 18% по сравнению с тарельчатым гранулятором равной производительности и тарелью с отношением H/D = 0,145, принятым для большинства выпускаемых тарельчатых грануляторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ БАРАБАННЫЙ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2153390C1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 1996 |

|

RU2105601C1 |

| Тарельчатый гранулятор | 1990 |

|

SU1819666A1 |

| Тарельчатый гранулятор | 1981 |

|

SU1122350A2 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2012 |

|

RU2491985C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| Тарельчатый гранулятор | 1990 |

|

SU1717204A1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР С АКТИВАТОРОМ | 2001 |

|

RU2209662C2 |

| Устройство для подготовки и гранулирования сыпучих материалов | 1980 |

|

SU936981A1 |

| Гранулятор-калибратор | 1979 |

|

SU1095978A1 |

Изобретение относится к технике гранулирования твердых сыпучих материалов в тарельчатых грануляторах и может быть использовано в пищевой, химической и других отраслях промышленности. Тарельчатый гранулятор содержит раму и наклонную тарель цилиндрической формы, установленную с возможностью одновременного вращения и качания относительно оси, совпадающей с осью ее вращения, которые осуществляются посредством привода вращения и физического маятника со спусковым механизмом. Настройка параметров физического маятника на околорезонансную частоту позволяет снизить потери на трение, что обеспечивает снижение расхода энергии на качание тарели, и повысить производительность гранулятора. 3 з.п. ф-лы, 2 ил.

где Н - высота борта тарели;

D - диаметр тарели гранулятора.

| Тарельчатый гранулятор | 1990 |

|

SU1717204A1 |

| ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТОР | 1996 |

|

RU2105601C1 |

| GB 1072328 A, 14.06.1967 | |||

| DE 2917279 A1, 15.11.1979 | |||

| ПОДЪЕМНОЕ УСТРОЙСТВО ДЛЯ ВЫВЕШИВАНИЯ 1^Д:0 ' АВТОМОБИЛЕЙ\ IV | 0 |

|

SU359230A1 |

Авторы

Даты

2001-07-10—Публикация

2000-03-13—Подача