Изобретение относится к прокатному производству и может быть использовано в шпиндельных соединениях сортовых прокатных станов.

Известен узел соединения прокатного валка со шпинделем (аналог), включающий приводной хвостовик валка, шарнир шпинделя, состоящий из обоймы, связанной с валом шпинделя, сквозной втулки, в которой расположен приводной хвостовик валка, бочкообразные ролики, установленные в полуцилиндрических пазах между обоймой и втулкой, и устройство для осевой фиксации шарнира, выполненное в виде шайбы, закрепленной на торце обоймы с помощью болтов и закрывающей шарнир со стороны вала шпинделя (см. А.Т.Демченко, П.Ф.Даценко. Ремонт механического оборудования мелкосортных и проволочных станов. М.: Металлургия, 1978 г., стр.40, 42, 59, рис.15, а также А.А.Королев. Механическое оборудование прокатных и трубных цехов. М.: Металлургия, 1987 г., стр.99, 100, рис.11.38).

Из-за осевых нагрузок, передающихся при прокатке от шпинделя к валку, болты быстро разрушаются, что приводит к быстрому выходу из строя устройства для осевой фиксации и аварийным простоям прокатного стана. Разъединение и соединение шпинделя с валком, необходимое для перестройки стана при переходе на другой калибр и при перевалках, требуют большого времени, являются весьма трудоемкими операциями и вызывают увеличение непроизводительных простоев прокатного стана.

Наиболее близким техническим решением (прототипом) является узел соединения прокатного валка со шпинделем, включающий приводной хвостовик валка, шарнир шпинделя, состоящий из обоймы и сквозной втулки, между которыми расположены бочкообразные ролики, сферические центрирующие кольца, закрепленные на концевых участках втулки и сопряженные с ответными сферическими поверхностями кольца, установленного на дне обоймы, и фланца, закрепленного на ее торце, и устройство для осевой фиксации шарнира на приводном хвостовике валка, состоящее из цилиндрического стержня, установленного в соосных поперечных отверстиях, выполненных в сквозной втулке со смещением относительно ее оси на величину радиуса посадочной поверхности приводного хвостовика валка. На приводном хвостовике на глубину, равную радиусу стержня, выполнен поперечный полуцилиндрический паз, в котором расположен стержень, а в обойме соосно с поперечными отверстиями во втулке выполнены два отверстия, закрытых пробками (см. патент РФ №2188725 от 07.08.2000 г.). В отличие от аналога в прототипе при нормальной работе устройства для осевой фиксации шарнира обеспечивается снижение трудоемкости и продолжительности соединения и разъединения шпинделя с валком. Однако отверстия, в которых установлены пробки, закрывающие в обойме отверстия соосные с поперечными отверстиями во втулке, выполнены резьбовыми. При этом цилиндрический стержень, перемещаясь в поперечных отверстиях втулки, при вращении шпинделя своими концами периодически взаимодействует с дном резьбовых пробок, попадая в углубления, образуемые в резьбовых отверстиях под пробками. В процессе эксплуатации резьба в отверстиях обоймы быстро изнашивается и выходит из строя, что снижает надежность устройства для осевой фиксации шарнира. Разрушение резьбы приводит к выпадению пробок и соответственно цилиндрических стержней из отверстий, нарушению осевой фиксации шарнира на приводном хвостовике валка и аварийным простоям прокатного стана.

При эксплуатации из-за постепенного износа роликов и полуцилиндрических пазов на обойме и втулке увеличивается их относительное угловое смещение, возникающее при приложении момента прокатки при захвате металла валками и выходе металла из клети. В результате углового смещения нарушается соосность поперечных отверстий в сквозной втулке и отверстий в обойме, закрытых пробками. При расположении конца цилиндрического стержня в углублении резьбового отверстия под пробкой в период углового смещения обоймы относительно втулки стержень вначале постепенно изгибается, а затем заклинивается в отверстиях втулки и разрушается. Изгиб стержня приводит к осевым биениям прокатного валка, что снижает точность прокатки и качество прокатываемого металла. Заклинивание стержня вызывает увеличение непроизводительных простоев прокатного стана на его извлечение из отверстий втулки и разъединение прокатного валка со шпинделем. Поломки стержней также увеличивают число аварийных простоев и снижают производительность стана. Осевые биения отрицательно сказываются на работоспособности подшипников жидкостного трения валков и надежности другого оборудования главной линии прокатной клети - рабочих и шестеренных валков, шпинделей, муфт и редукторов.

Целью настоящего изобретения является повышение надежности и работоспособности устройства для осевой фиксации шарнира на шейке прокатного валка, сокращение аварийных простоев и повышение производительности прокатного стана, повышение надежности оборудования главной линии, точности прокатки и качества прокатываемого металла.

Поставленная цель достигается тем, что в узле соединения прокатного валка со шпинделем, включающем приводной хвостовик валка, шарнир шпинделя, состоящий из обоймы и сквозной втулки, между которыми расположены бочкообразные ролики, сферические центрирующие кольца, закрепленные на концевых участках втулки и сопряженные с ответными сферическими поверхностями кольца, установленного на дне обоймы, и фланца, закрепленного на ее торце, и устройство для осевой фиксации шарнира на приводном хвостовике валка, состоящее из цилиндрического стержня, установленного в соосных поперечных отверстиях, выполненных в сквозной втулке со смещением относительно ее оси на величину радиуса посадочной поверхности приводного хвостовика валка, на котором на глубину, равную радиусу цилиндрического стержня, выполнен поперечный полуцилиндрический паз, в котором расположен стержень, а в обойме соосно с поперечными отверстиями во втулке выполнены два противоположных отверстия, закрытых пробками, сопряженные поверхности пробок и отверстий в обойме выполнены гладкими, на внешних торцах пробок перпендикулярно их оси выполнены крепежные планки, установленные в гнездах, выполненных на наружной поверхности обоймы, и закрепленные на ней болтами, а поверхности внутренних торцов пробок выполнены цилиндрическими заподлицо с внутренней цилиндрической поверхностью обоймы с радиусом, равным радиусу этой цилиндрической поверхности.

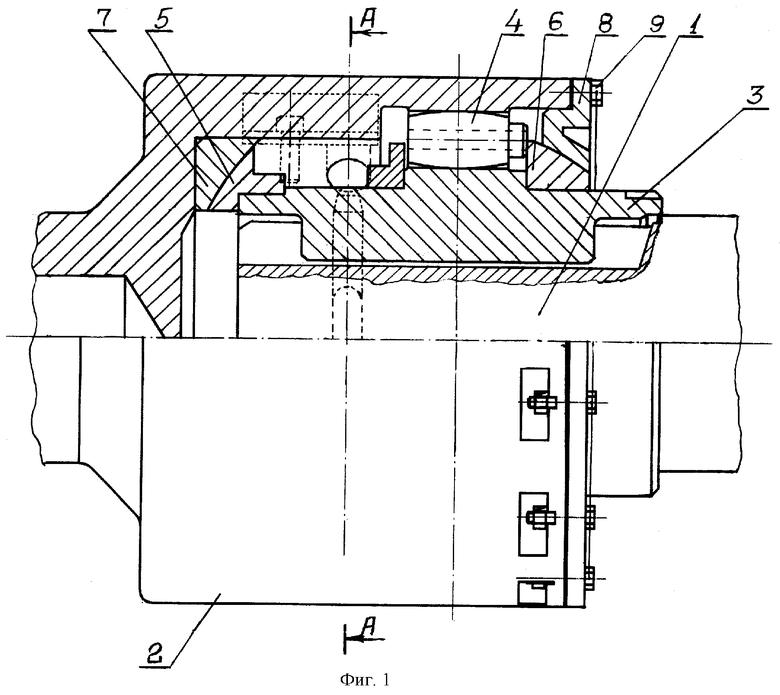

Изобретение поясняется чертежами, на которых изображены:

Фиг.1. Узел соединения прокатного валка со шпинделем - осевой разрез.

Фиг.2. Сечение по А-А на фиг.1.

Фиг.3. Разрез по Б-Б на фиг.2.

Фиг.4. Вид по стрелке В на фиг.3.

Узел соединения прокатного валка со шпинделем включает приводной хвостовик валка 1, шарнир шпинделя, состоящий из обоймы 2 и сквозной втулки 3, между которыми в полуцилиндрических пазах расположены бочкообразные ролики 4. На концевых участках втулки 3 закреплены сферические кольца 5 и 6, сопряженные с ответными сферическими поверхностями кольца 7, установленного на дне обоймы 2, и фланца 8, закрепленного на ее торце болтами 9. Для осевой фиксации шарнира на приводном хвостовике валка применяется устройство, состоящее из цилиндрического стержня 10, установленного в соосных поперечных отверстиях, выполненных в сквозной втулке 3 со смещением относительно ее оси на величину радиуса R посадочной поверхности приводного хвостовика валка 1.

На приводном хвостовике валка на глубину, равную радиусу r цилиндрического стержня 10, выполнен поперечный полуцилиндрический паз, в котором расположен стержень. В обойме 2 соосно с поперечными отверстиями во втулке 3 выполнены два противоположных отверстия, в которых установлены пробки 11, закрывающие отверстия. Сопряженные поверхности пробок и отверстий в обойме выполнены гладкими.

На внешних торцах пробок 11 перпендикулярно их оси выполнены крепежные планки 12, установленные в гнездах 13, выполненных на наружной поверхности обоймы. Планки своими внутренними плоскими поверхностями сопряжены с ответными плоскими поверхностями гнезд, расположенными перпендикулярно оси отверстий в обойме. В планках 12 выполнены отверстия, через которые проходят болты 14, которыми планки закреплены на обойме.

Поверхности внутренних торцов пробок 11 выполнены цилиндрическими радиуса Rп, равного радиусу Rо внутренней цилиндрической поверхности обоймы, то есть поверхности внутренних торцов пробок выполнены заподлицо с внутренней цилиндрической поверхностью обоймы и вместе с ней образуют единую цилиндрическую поверхность. Положение пробок, обеспечивающее сопряжение цилиндрических поверхностей их торцов заподлицо с внутренней цилиндрической поверхностью обоймы, достигается благодаря строго определенному положению планок 12 в гнездах 13 обоймы, при котором исключается их относительное смещение после затяжки болтов 14 (см. фиг.4).

Благодаря применению пробок 11 без резьбы с гладкими цилиндрическими поверхностями их сопряжения с отверстиями в обойме 2, цилиндрическим поверхностям внутренних торцов и болтовому креплению пробок на обойме, обеспечивается надежное крепление пробок в обойме и исключается выпадение стержня 10 из узла осевой фиксации шарнира на хвостовике валка. В результате повышается надежность и работоспособность устройства для осевой фиксации шарнира, сокращаются аварийные простои прокатного стана и повышается его производительность.

При постепенном износе роликов шарнира, увеличении углового смещения обоймы 2 относительно сквозной втулки 3 и нарушении соосности поперечных отверстий во втулке и отверстий в обойме исключаются изгиб и заклинивание стержня 10 в поперечных отверстиях втулки, так как концы стержня беспрепятственно перемещаются по стыкам между цилиндрическими поверхностями одинакового радиуса внутренних торцов пробок 11 и обоймы, выполненными заподлицо. Благодаря этому исключаются разрушение стержня 10, осевые биения прокатного валка, повышается точность прокатки и качество прокатываемого металла. Сокращаются непроизводительные простои прокатного стана на извлечение стержня из узла соединения валка с втулкой 3, их разъединение и соединение шпинделя с новым валком. Исключаются поломки стержней, что также снижает число аварийных простоев стана и способствует повышению его производительности. Извлечение стержня из узла соединения прокатного валка со шпинделем представляет собой простую операцию, заключающуюся в откручивании болтов 11, извлечении пробок 11 и удалении стержня путем его легкого постукивания монтажным прутком, вводимым в одно из отверстий в обойме. При этом стержень выходит из обоймы через другое отверстие.

Устранение осевых биений прокатного валка при работе с предлагаемой конструкцией узла его соединения со шпинделем положительно сказывается на работоспособности подшипников жидкостного трения и надежности другого оборудования главной линии прокатной клети - рабочих и шестеренных валков, шпинделей, муфт и редукторов.

Таким образом, предлагаемое изобретение позволяет достигнуть поставленные цели и может быть рекомендовано для широкого внедрения в практику прокатного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2006 |

|

RU2309018C2 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2153404C2 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1990 |

|

RU2076783C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1997 |

|

RU2110342C1 |

| ЗУБЧАТАЯ МУФТА ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 2003 |

|

RU2241559C1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1987 |

|

SU1432891A1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2089308C1 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| ШАРНИР ШПИНДЕЛЯ ПРОКАТНОГО СТАНА | 1997 |

|

RU2113298C1 |

Изобретение относится к прокатному производству, в частности к шпиндельным соединениям сортовых прокатных станов, а именно к узлу соединения прокатного валка со шпинделем. Узел соединения прокатного валка со шпинделем включает приводной хвостовик валка, шарнир шпинделя, состоящий из обоймы и сквозной втулки, между которыми расположены бочкообразные ролики, центрирующие кольца, закрепленные на концевых участках втулки и сопряженные по сферическим поверхностям с кольцом, установленным на дне обоймы, и фланцем, закрепленным на ее торце, и устройство для осевой фиксации шарнира на приводном хвостовике валка, состоящее из цилиндрического стержня, установленного в соосных поперечных отверстиях, выполненных в сквозной втулке со смещением относительно ее оси на величину радиуса посадочной поверхности приводного хвостовика вала, на приводном хвостовике на глубину, равную радиусу цилиндрического стержня, выполнен поперечный полуцилиндрический паз, в котором расположен стержень, а в обойме соосно с поперечными отверстиями во втулке выполнены два отверстия, закрытых пробками, при этом сопряженные поверхности пробок и отверстий в обойме выполнены гладкими, на внешних торцах пробок перпендикулярно их оси выполнены крепежные планки, установленные в гнездах, выполненных противоположно на наружной поверхности обоймы, и закрепленные на ней болтами, а поверхности внутренних торцов пробок выполнены цилиндрическими заподлицо с внутренней цилиндрической поверхностью обоймы с радиусом, равным радиусу этой цилиндрической поверхности. Изобретение обеспечивает повышение надежности и работоспособности устройства осевой фиксации шарнира на шейке валка, сокращение аварийных простоев и повышение производительности прокатного стана, точности прокатки и качества прокатываемого металла. 4 ил.

Узел соединения прокатного валка со шпинделем, включающий приводной хвостовик валка, шарнир шпинделя, состоящий из обоймы и сквозной втулки, между которыми расположены бочкообразные ролики, центрирующие кольца, закрепленные на концевых участках втулки и сопряженные по сферическим поверхностям с кольцом, установленным на дне обоймы, и фланцем, закрепленным на ее торце, и устройство для осевой фиксации шарнира на приводном хвостовике валка, состоящее из цилиндрического стержня, установленного в соосных поперечных отверстиях, выполненных в сквозной втулке со смещением относительно ее оси на величину радиуса посадочной поверхности приводного хвостовика вала, на приводном хвостовике на глубину, равную радиусу цилиндрического стержня, выполнен поперечный полуцилиндрический паз, в котором расположен стержень, а в обойме соосно с поперечными отверстиями во втулке выполнены два отверстия, закрытые пробками, отличающийся тем, что сопряженные поверхности пробок и отверстий в обойме выполнены гладкими, на внешних торцах пробок перпендикулярно их оси выполнены крепежные планки, установленные в гнездах, выполненных противоположно на наружной поверхности обоймы, и закрепленные на ней болтами, а поверхности внутренних торцов пробок выполнены цилиндрическими заподлицо с внутренней цилиндрической поверхностью обоймы с радиусом, равным радиусу этой цилиндрической поверхности.

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 2000 |

|

RU2188725C2 |

| УЗЕЛ СОЕДИНЕНИЯ ПРОКАТНОГО ВАЛКА СО ШПИНДЕЛЕМ | 1993 |

|

RU2067036C1 |

| ШПИНДЕЛЬНОЕ СОЕДИНЕНИЕ ПРИВОДА ПРОКАТНОЙ КЛЕТИ | 1990 |

|

RU2033287C1 |

| DE 10211883 А 18.12.2003 | |||

| DE 19508526 A 12.09.1996. | |||

Авторы

Даты

2005-08-20—Публикация

2004-01-14—Подача