Изобретение относится к области строительства и может быть применено при формовании монолитных стен зданий и сооружений различного назначения.

Известен краевой профиль опалубочных щитов коробчатого сечения, выполненный из гнутого листа, сваренного в нижней части. Краевой профиль имеет вертикальную стыковую стенку, усиленную в верхней части вертикальным отгибом верхней полки, служащей опорной площадкой под палубу, нижнюю базовую горизонтальную полку и тыльную вертикальную стенку с замковой впадиной треугольного профиля под замок опалубки. Замковая впадина расположена на расстоянии 1/4-1/3 высоты профиля от опорной площадки (заявка ФРГ OS 3734390 от 1987 г. МКИ 4 Е 04 G 17/04).

Известен краевой профиль опалубочных щитов коробчатого сечения, вертикальная стыковая стенка которого усилена в верхней части вертикальным отгибом верхней горизонтальной полки, на которую опирается палуба. Тыльная вертикальная стенка снабжена замковой впадиной трапецеидального сечения, нижняя боковая часть которой является базовой поверхностью под замок опалубки, расположенной в средней части тыльной вертикальной стенки (заявка ФРГ OS 3744552 от 1987 г. МКИ 4 Е 04 G 17/04).

Известен также краевой профиль опалубочных щитов прямоугольного замкнутого коробчатого сечения, содержащий стойку, нормально расположенную к плоскости палубы и снабженную утолщением в зоне примыкания палубы, и обводной контур с опорной площадкой для палубы на горизонтальном участке и замковой впадиной треугольного или цилиндрического сечения с базовой поверхностью под замок опалубки, расположенной в средней части тыльной вертикальной стенки обводного контура (патент России 2153564 от 2000 г. МКИ 6 Е 04 G 17/04).

Наиболее близким аналогом, принимаемым за прототип заявленному краевому профилю опалубочных щитов, является конструкция узла сборки опалубки, описанная в патенте США 4881716 от 1988 г. НКИ 249-192, краевой профиль опалубочных щитов имеет форму замкнутого прямоугольника коробчатого сечения, содержит стойку, нормально расположенную к плоскости палубы и снабженную утолщением в зоне примыкания палубы, и обводной контур с опорной площадкой для палубы и замковой впадиной треугольного сечения, расположенной от опорной площадки на расстоянии 1/4-1/3 высоты профиля.

Все приведенные аналоги, включая прототип, обладают следующим недостатком: замковая впадина и, в особенности, ее базовая поверхность, предусмотренная для взаимодействия с запорными элементами замка опалубки, расположены на относительно большом расстоянии от палубы, что может вызвать при сборке опалубки образование зазора между соседними палубами: краевые профили опалубочных щитов имеют, как правило, две базовые поверхности, определяющие качество стыка опалубок друг с другом. Одной из этих базовых поверхностей является нижняя горизонтальная полка краевого профиля, которая при стыковке двух соседних опалубок должна располагаться на одной прямой. Другой базовой поверхностью является дальняя от палубы поверхность замковой впадины, призванная обеспечить при установке замка опалубки прижатие двух смежных палуб друг к другу по вертикали и одновременно, в случае расположения опалубок в одной плоскости, их установку в одной плоскости. Однако во всех аналогах точка приложения силы, обеспечивающей прижим опалубок друг к другу по вертикали отстоит от поверхности палуб на значительном (от 1/3 до 1/2 высоты краевого профиля) расстоянии, что приводит к образованию зазора по горизонтали между соседними палубами.

Задача предлагаемого изобретения заключается в обеспечении плотного прижима двух соседних опалубок друг к другу.

Эта задача решается тем, что краевой профиль опалубочных щитов замкнутого прямоугольного коробчатого сечения содержит опорную площадку для палубы и примыкающие к ней вертикальные торцевую и тыльную стойки с образованной на тыльной стойке замковой впадиной треугольного сечения. Верхняя точка замковой впадины совмещена с концом опорной площадки, а нижняя поверхность замковой впадины расположена под углом 35-55 градусов к опорной площадке.

Сопоставительный анализ заявленного устройства с прототипом показывает, что оно отличается от прототипа тем, что верхняя точка замковой впадины совмещена с концом опорной площадки, а нижняя поверхность замковой впадины расположена под углом 35-55 градусов к опорной площадке.

Этот анализ указывает на наличие новизны в заявленном устройстве.

Сравнение предложенного краевого профиля опалубочных щитов с другими известными техническими решениями того же назначения показывает, что размещение замковой впадины в крайней верхней части тыльной стойки, при котором верхняя точка замковой впадины совмещена с концом опорной площадки, позволяет более рационально распределить усилия прижатия двух соседних щитов опалубки замковым устройством, сократив возможность образования зазора между их палубами, а величина угла наклона нижней поверхности замковой впадины обеспечивает надежное прижатие обеих опалубок друг к другу и соблюдение требования расположения рабочей поверхности их палуб в одной плоскости, если обе опалубки установлены в одной плоскости.

Проведенное сравнение показывает, что заявленное устройство превышает известный уровень техники, а его применение позволяет достичь более высоких результатов.

Изобретение поясняется на примере его выполнения. На чертежах изображено:

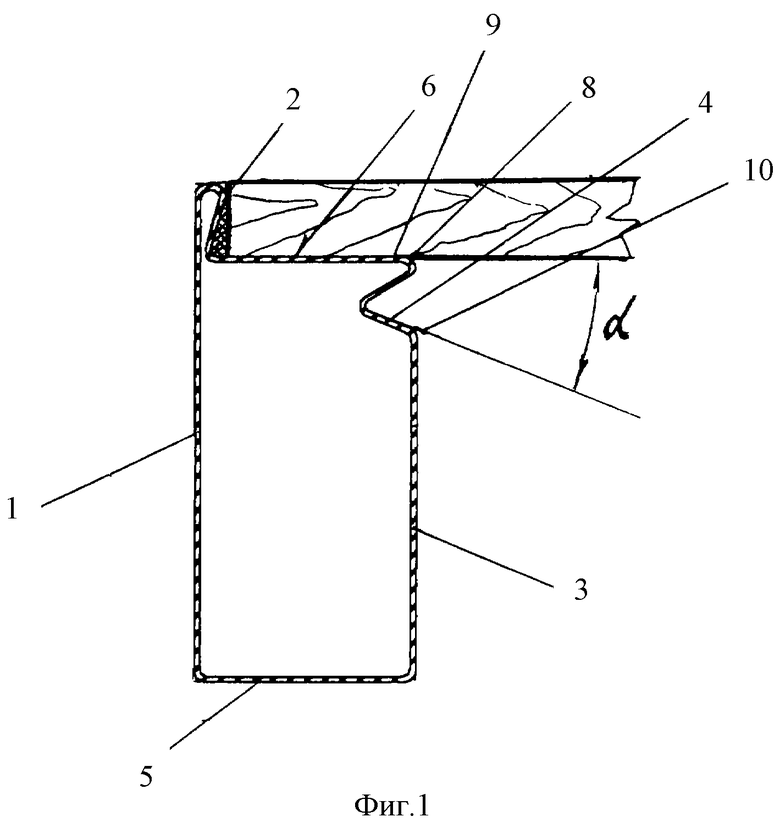

- на фиг.1 - общий вид краевого профиля;

- на фиг. 2 - схема работы крепления двух соседних опалубок при помощи замка.

Краевой профиль опалубки состоит из вертикальной торцевой стенки 1, верхняя часть которой усилена отгибом 2, и вертикальной тыльной стенки 3, в верхней части которой образована замковая впадина 4. В нижней части краевой профиль имеет горизонтальную полку 5, а в верхней части между отгибом 2 и замковой впадиной 4 расположена опорная площадка 6, на которой закреплена палуба 7. Замковая впадина размещена таким образом, что ее верхняя точка 8 совмещена с концом 9 опорной площадки, а нижняя поверхность 10 замковой впадины расположена под углом "α" к опорной площадке, равным 35-55 градусов.

При соединении двух соседних опалубок друг с другом замковое устройство 11 своими рабочими пальцами 12 заводится в замковые впадины и сдвигает обе опалубки навстречу друг другу, одновременно выставляя их палубы в одной плоскости "А". Расположение точки "В" приложения усилия сдвига вблизи опорной площадки обеспечивает надежное прижатие обоих краевых профилей друг к другу без образования зазора между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПАЛУБОЧНЫЙ ПРОФИЛЬ | 2004 |

|

RU2267586C1 |

| КРАЕВОЙ ПРОФИЛЬ ОПАЛУБОЧНЫХ ЩИТОВ И ЗАМОК ЩИТОВОЙ ОПАЛУБКИ | 1999 |

|

RU2153564C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ПЕРЕГОРОДКА ВНУТРЕННЯЯ И ЭЛЕМЕНТЫ ДЛЯ НЕЕ | 2004 |

|

RU2266374C1 |

| ПЕРЕГОРОДКА КАРКАСНАЯ И ПРОФИЛИ ДЛЯ НЕЕ | 2004 |

|

RU2268341C2 |

| НЕСЪЕМНАЯ ОПАЛУБКА ИЗ СЕТЧАТЫХ ПРОФИЛЕЙ | 2008 |

|

RU2375527C1 |

| КАРКАС ЩИТА ОПАЛУБКИ | 2015 |

|

RU2597650C1 |

| МЕТАЛЛИЧЕСКИЙ РАМНЫЙ КАРКАС ЩИТОВОЙ ОПАЛУБКИ И ГНУТЫЙ ПРОФИЛЬ | 2007 |

|

RU2347872C1 |

| КЛИНОВОЙ ЗАМОК | 2008 |

|

RU2358162C1 |

| ПЕРЕГОРОДКА КАРКАСНАЯ И ПРОФИЛИ ДЛЯ НЕЕ | 2003 |

|

RU2270301C2 |

Изобретение относится к области строительства и может быть использовано при формировании монолитных стен зданий и сооружений. Краевой профиль опалубочных щитов замкнутого прямоугольного коробчатого сечения содержит опорную площадку для палубы и примыкающие к ней вертикальные торцевую и тыльную стойки с образованной на тыльной стойке замковой впадиной треугольного сечения. Верхняя точка замковой впадины совмещена с концом опорной площадки, а нижняя поверхность замковой впадины расположена под углом 35-55o к опорной площадке. Технический результат - обеспечение плотного прижима соседних опалубок друг к другу. 2 ил.

Краевой профиль опалубочных щитов замкнутого прямоугольного коробчатого сечения, содержащий опорную площадку для палубы и примыкающие к ней вертикальные торцевую и тыльную стойки с образованной на тыльной стойке замковой впадиной треугольного сечения, отличающийся тем, что верхняя точка замковой впадины совмещена с концом опорной площадки, а нижняя поверхность замковой впадины расположена под углом 35-55o к опорной площадке.

| US 4881716 A, 21.11.1989 | |||

| DE 3638537 A1, 19.05.1988 | |||

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 1999 |

|

RU2148138C1 |

| СПОСОБ ПРОИЗВОДСТВА НАПИТКА КИСЛОМОЛОЧНОГО "РОСТОК" | 2001 |

|

RU2210920C2 |

| СКОБА ДЛЯ СОЕДИНЕНИЯ СМЕЖНЫХ, РАСПОЛОЖЕННЫХ В ОДНОЙ ПЛОСКОСТИ КАРКАСНЫХ ОПАЛУБОЧНЫХ ЩИТОВ | 1991 |

|

RU2042774C1 |

Авторы

Даты

2003-06-20—Публикация

2001-11-23—Подача