Изобретение относится к способам получения жидкого стекла гидротермально-щелочной обработкой кремеземсодержащего сырья и к оборудованию для их осуществления и может применяться в химической, машиностроительной и др. отраслях промышленности.

Известны способы получения жидкого стекла из измельченного кварцевого песка в автоклаве при нагреве до 160-190oC и давлении 8-12 атм [1, 2]. В исходной шихте берут значительный >100% избыток песка. Полученный полупродукт с большой плотностью и вязкостью сбрасывается через систему трубопроводов и вентилей в связанный с автоклавом второй сосуд, где находится вода. При перемешивании с водой жидкое стекло получают с требуемой плотностью, а избыток песка, осевший на стенки второго сосуда, используют в повторном цикле производства.

В этих способах производства жидкого стекла происходит снижение реакционной активности щелочного раствора из-за внесения в реакционную зону готового силиката, попадающего вместе с избыточным песком после отстоя разбавленного раствора жидкого стекла, что снижает производительность этих способов получения и тратится энергия на нагрев постоянно циркулирующего балласта кварцевого песка, приводящая к увеличению энергозатрат.

Известен автоклав, состоящий из одной или нескольких герметичных реакционных труб, связанных между собой упругими элементами и шатунами с шарнирами, крайние из которых укреплены на трубах, а средние - на опорах, при этом средние шарниры расположены на равном расстоянии от крайних и служат точкой опоры автоклава на фундамент [3].

Для обеспечения смешения шихты в процессе синтеза в этом автоклаве необходимо приводить в колебательное движение весь автоклав, что усложняет конструкцию оборудования, и повышает энергозатраты на производство.

Наиболее близкими к заявляемому техническому решению является трубчатый реактор и способ получения жидкого стекла с помощью этого реактора [4].

Этот трубчатый вращающийся реактор состоит из нескольких труб, жестко соединенных между собой и выполнен в виде однопроводного продуктового змеевика, разделенного на три зоны:

- зона подогрева реакционной смеси (суспензии);

- зона выдержки (синтеза);

- зона охлаждения.

Такой трубчатый вращающийся реактор для получения жидкого стекла, включает горизонтальный обогреваемый корпус с патрубками ввода и вывода продукта, расположенными по оси корпуса, и установленными в нем трубами продуктового змеевика и снабжен устройством для охлаждения готового продукта, выполненного в виде трубчатого змеевика, размещенного внутри цилиндрического кожуха, установленного на корпусе реактора, и цилиндрической перегородкой, установленной внутри корпуса с зазором со стороны вывода продукта, при этом трубы продуктового змеевика, выполненного одноходовым, закреплены по ходу движения продукта на внутренней поверхности перегородки корпуса и кожуха.

Обогрев такого реактора осуществляется путем сжигания топлива. Для получения жидкого стекла готовят суспензию из кремнеземсодержащих материалов и раствора щелочи и подают ее в трубопровод этого реактора на подогрев, где она проходит зону подогрева, в которой подогрев осуществляют за счет тепла, поступающего из камеры сгорания, а затем зону синтеза (выдержки) и зону охлаждения. В этом реакторе для охлаждения жидкого стекла требуется устройство для охлаждения с подводом и отводом воды, а для подогрева суспензии требуется сжигание топлива и, кроме того, для работы реактора необходимо обеспечить его вращение, что требует значительных энергозатрат на производство жидкого стекла.

Заявляемое изобретение направлено на снижение энергозатрат за счет нагрева исходного продукта - суспензии рекуперационным теплом сливаемого жидкого стекла и устранения необходимости вращения реактора, а также на упрощение конструкции реактора за счет ликвидации устройства для охлаждения жидкого стекла.

Заявляемый способ получения жидкого стекла имеет следующую совокупность существенных признаков:

способ получения жидкого стекла включает приготовление суспензии из измельченного кремнеземсодержащего сырья и раствора щелочи, подачу суспензии на подогрев, ее подогрев, синтез жидкого стекла и охлаждение с последующим сливом жидкого стекла, при этом в отличие от прототипа, в этом способе подачу на подогрев осуществляют со скоростью 3-5 м/с, а суспензию до подачи на синтез подогревают рекуперационным теплом сливаемого жидкого стекла.

Такая совокупность признаков способа получения жидкого стекла обеспечивает снижение энергозатрат за счет подогрева суспензии рекуперационным теплом сливаемого жидкого стекла и обеспечивает осуществимость способа за счет подачи на подогрев со скоростью 3-5 м/с.

Кроме этого, в заявляемом способе при использовании всей ранее указанной совокупности признаков жидкое стекло сливают при 50-60oC, что позволяет устранить налипание твердого силиката на стенки труб, вызывающее непроходимость труб и выход реактора из рабочего режима.

Заявляемый реактор для получения жидкого стекла имеет следующую совокупность признаков:

реактор для получения жидкого стекла с патрубками ввода и вывода продукта состоит из нескольких труб, жестко соединенных между собой и имеющих зону подогрева, зону выдержки и зону охлаждения, при этом, в отличии от прототипа, в нем трубы зоны подогрева охватывают трубы или входят в трубы зоны охлаждения с образованием полости между ними, создавая тем самым зону рекуперации, а на входе реактора тангенциально установлен напорный элемент.

При использовании заявляемого реактора для получения жидкого стекла за счет того, что в нем трубы зоны подогрева охватывают или входят в трубы зоны охлаждения с образованием полости между ними, создавая тем самым зону рекуперации, а на его входе тангенциально установлен напорный элемент, а также за счет того, что устраняется необходимость вращения реактора, обеспечивается снижение энергозатрат на производство жидкого стекла по сравнению с прототипом.

Кроме этого, в заявляемом реакторе трубы могут быть расположены коаксиально внутри друг друга и установлены неподвижно с образованием полости между каждыми двумя соседними трубами, при этом в каждой трубе по ходу движения продукта тангенциально установлен напорный элемент, а центральная труба неподвижно соединена соединительным элементом с внешней трубой.

При этом трубы могут быть расположены коаксиально-вертикально или коаксиально-горизонтально.

При коаксиально-вертикальном расположении труб реактор занимает минимальную производственную площадь и обеспечивает минимальные потери энергии, что снижает не только энергозатраты, но и уменьшает в целом затраты на производство жидкого стекла.

При коаксиально-горизонтальном расположении труб уменьшается мощность насоса, подающего суспензию, что приводит к снижению энергозатрат на производство жидкого стекла.

Кроме того, в заявляемом реакторе трубы могут быть расположены последовательно одна за другой и соединены между собой соединительными трубами, причем выход каждой соединительной трубы выполнен в виде сопла и установлен тангенциально, при этом труба зоны охлаждения выполнена в виде змеевика, входящего в трубы зоны подогрева с образованием полости между ними. При этом трубы могут быть расположены последовательно-вертикально и последовательно-горизонтально.

При последовательно-вертикальном расположении труб облегчается обслуживание установки и упрощается наладка при изменении продолжительности синтеза жидкого стекла, что уменьшает затраты на производство жидкого стекла.

При последовательно-вертикальном расположении труб, где трубы зоны рекуперации находятся над трубами зоны выдержки уменьшается занимаемая производственная площадь.

При последовательно-горизонтальном расположении труб облегчается обслуживание установки, упрощается переналадка при изменении продолжительности синтеза жидкого стекла, и уменьшается мощность насоса подающего суспензию на синтез, что в целом сокращает затраты на производство жидкого стекла.

Сущность изобретения поясняется чертежами.

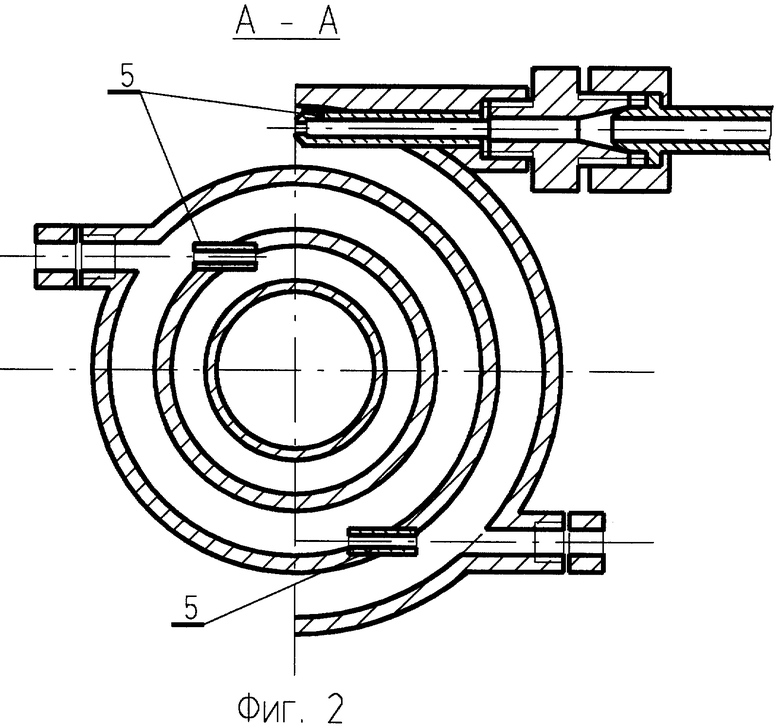

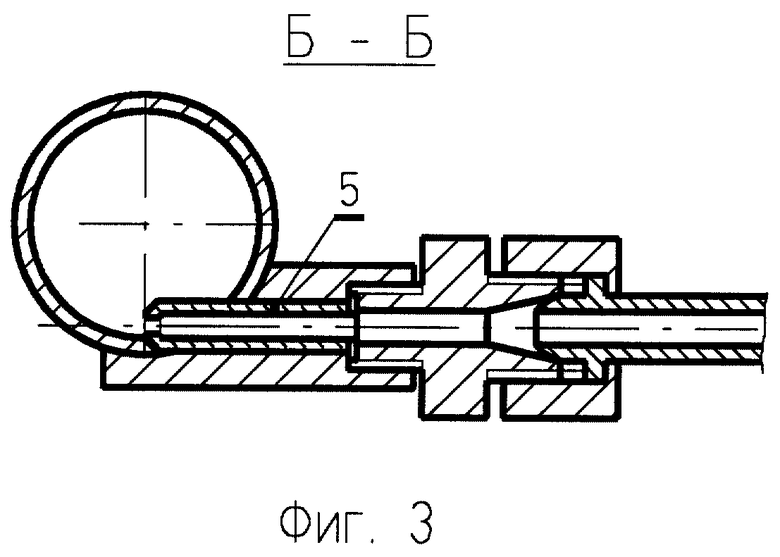

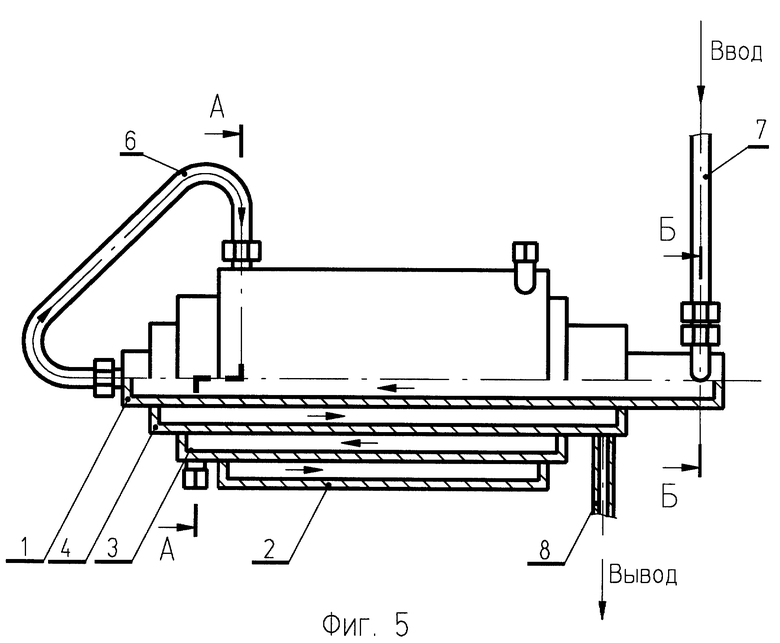

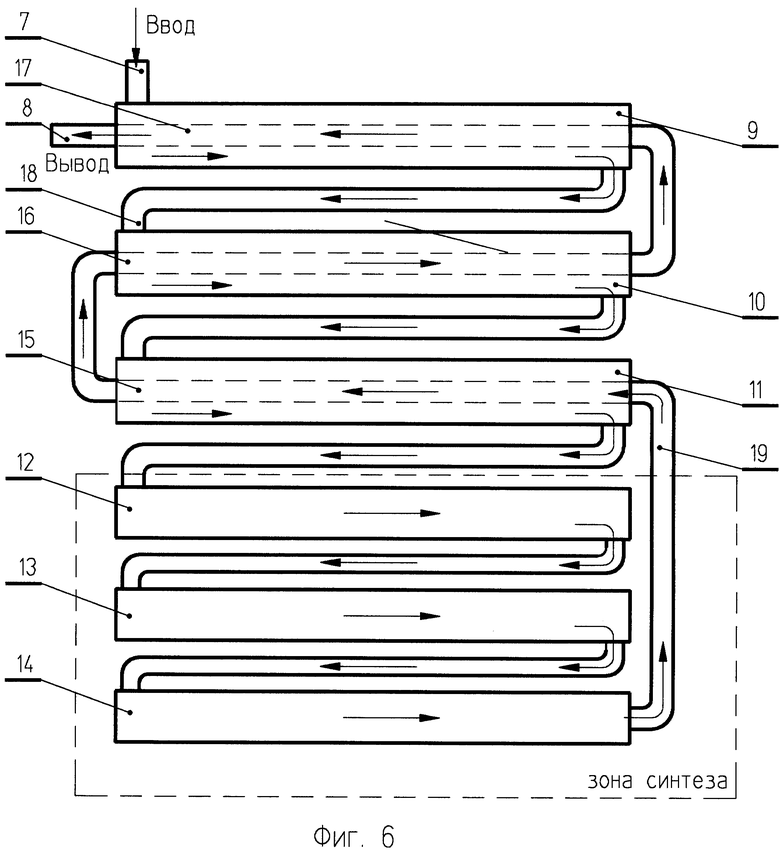

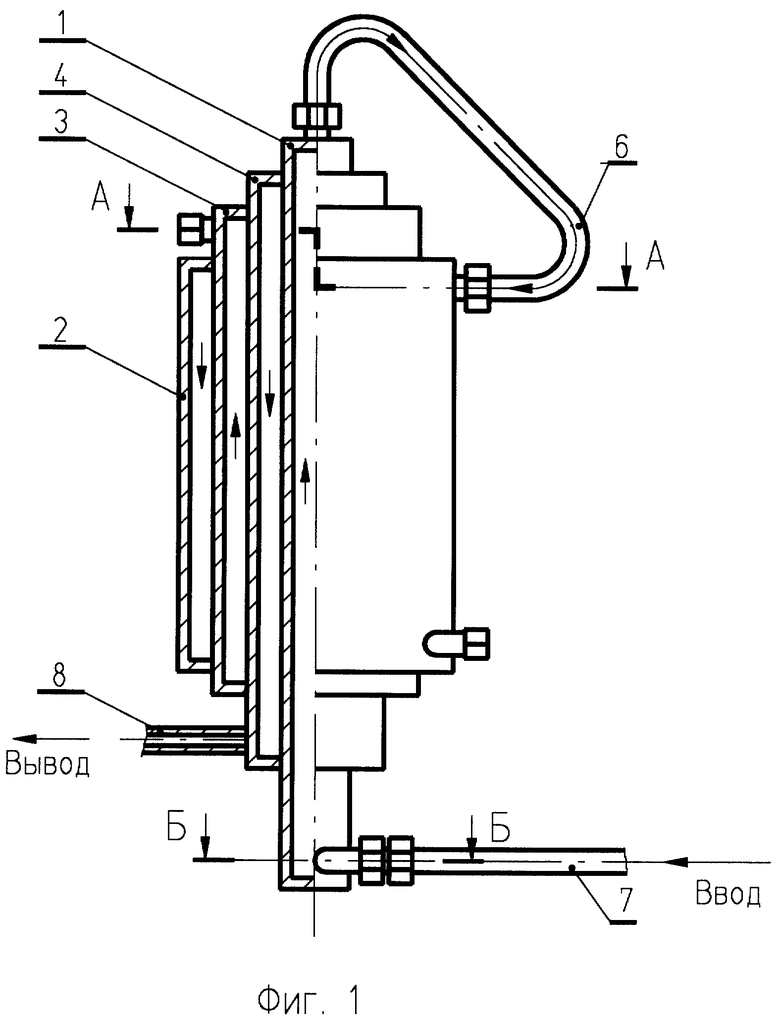

На фиг. 1 изображен реактор с коаксиально-вертикально расположенными трубами. На фиг.2 - сечение А-А фиг.1. На фиг.3 - сечение Б-Б фиг.1. На фиг. 4 изображен реактор с последовательно-вертикально расположенными трубами. На фиг. 5 изображен реактор с коаксиально-горизонтально расположенными трубами. На фиг.6 - изображен реактор с последовательно-горизонтально расположенными трубами.

По заявляемому техническому решению жидкое стекло получают следующим образом.

Сначала приготавливают суспензию из кремнеземсодержащих материалов (например, кварцевого песка, перлита, трепела или диатомита) и раствора щелочи. Приготовленную суспензию непрерывно подают со скоростью подачи 3-5 м/с в реактор через подводящий патрубок. С помощью напорного элемента (сопла или форсунки), установленного на входе реактора, этой суспензии сообщают вращательно-поступательное движение, благодаря которому она, проходя через напорный элемент, установленный в каждой трубе, проходит по всем трубам реактора. До подачи на синтез суспензию нагревают рекуперационным теплом непрерывно сливаемого жидкого стекла. Слив жидкого стекла осуществляют при 50-60oC.

Такая скорость подачи суспензии в реактор обеспечивает полное прохождение продукта через все стадии процесса (подогрев, синтез и охлаждение) и получение жидкого стекла, а подогрев суспензии до подачи на синтез за счет рекуперационного тепла сливаемого жидкого стекла обеспечивает снижение энергозатрат на его производство.

Независимо от компонентов суспензии при скорости подачи ее на подогрев менее 3 м/с из-за недостаточной скорости вращательно-поступательного движения не обеспечивается прохождение продукта через все трубы реактора, а при скорости более 5 м/с возникает необходимость создания высокого давления в подводящем патрубке более 100 атм, что вызывает усложнение конструкции устройства и вследствии этого приводит к повышению затрат на производство жидкого стекла.

Слив жидкого стекла при температуре 50-60oC обеспечивает достаточную вязкость для слива и устраняет налипание твердого силиката на стенки труб. При температуре слива жидкого стекла менее 50oC не обеспечивается достаточная вязкость слива и начинается налипание твердого силиката на стенки труб, что в итоге приводит к непроходимости труб и выходу реактора из рабочего режима. При температуре слива жидкого стекла более 60oC неоправдано снижается КПД реактора.

Заявляемый способ получения жидкого стекла осуществляют в предлагаемом реакторе. Этот реактор для получения жидкого стекла состоит из нескольких герметичных труб, жестко соединенных между собой и имеющих зону подогрева, зону синтеза (выдержки) и зону охлаждения. В этом реакторе трубы зоны подогрева охватывают трубы или входят в трубы зоны охлаждения с образованием полости между ними, создавая тем самым зону рекуперации, а на входе реактора тангенциально установлен напорный элемент (например, сопло или форсунка).

В заявляемом реакторе трубы могут быть расположены коаксиально или последовательно.

Заявляемый реактор с коаксиально расположенными внутри друг друга трубами состоит из центральной трубы 1, внешней трубы 2 и труб 3 и 4, расположенных между центральной и внешней трубами 1,2. Трубы 1-4 (см. фиг. 1) установлены неподвижно с образованием полостей между каждыми двумя соседними трубами. В каждой трубе по ходу движения продукта тангенциально установлен напорный элемент 5 (сопло или форсунка). Центральная труба 1 соединена с помощью соединительного элемента 6 (трубы или шланга) с внешней трубой 2. Для ввода исходного продукта в реактор на входе центральной трубы 1 установлен подводящий патрубок 7. Конец патрубка 7 ввода исходного продукта, неподвижно установленный на входе реактора в трубе 1, выполнен в виде сопла 5 (см. фиг. 3). На выходе трубы 4, расположенной между центральной трубой 1 и трубой 3, установлен выпускной патрубок 8 вывода готового продукта.

Для обеспечения требуемой температуры синтеза жидкого стекла реактор установлен в герметичном кожухе, в котором неподвижно установлен нагревательный элемент (не показаны).

Этот реактор работает следующим образом.

Предварительно подготовленную из кремнеземсодержащих материалов и раствора щелочи суспензию при помощи насоса (не показан) через подводящий патрубок 7, конец которого неподвижно установлен на входе реактора и выполнен в виде сопла 5, непрерывно подают со скоростью 3-5 м/с в центральную трубу 1 на подогрев. Суспензия, проходя сопло 5, приобретает вращательно-поступательное движение, при котором она в центральной трубе 1, перемешиваясь и нагреваясь до определенной температуры за счет рекуперационного тепла сливаемого жидкого стекла, находящегося в полости, расположенной между центральной трубой 1 и трубой 4, поднимается вверх по центральной трубе 1 и через соединительный элемент 6 и напорный элемент 5, тангенциально установленный во внешней трубе 2, поступает в полость, расположенную между внешней трубой 2 и трубой 3, где при вращательно-поступательном движении перемешивается, подогревается (зона подогрева) до требуемой температуры синтеза жидкого стекла и активизируется, перемещаясь при этом вниз. Далее реакционная смесь через напорный элемент 5, тангенциально установленный в трубе 3 поступает в полость, расположенную между трубой 3 и трубой 4, где за счет нагревательного элемента, установленного в кожухе, поддерживается требуемая температура синтеза (зона выдержки) и происходит за определенный промежуток времени при заданной температуре синтез жидкого стекла, при этом полученное жидкое стекло перемещается вверх. После этого жидкое стекло из этой полости через напорный элемент 5, тангенциально установленный в трубе 4, поступает в полость, расположенную между трубой 4 и центральной трубой 1 (зону охлаждения), где, охлаждаясь, готовый продукт нагревает суспензию, подводимую в центральную трубу 1, рекуперационным теплом. В зоне охлаждения жидкое стекло перемещается вниз к выпускному патрубку 8 при этом продолжается процесс перемешивания, причем температура за определенный промежуток времени снижается от максимального значения до температуры слива (50-60oC). За это время реакция продолжается до окончательного завершения, происходит осветление готового продукта. Готовое жидкое стекло через выпускной патрубок 8 выводится в емкость для хранения жидкого стекла (не показана). Перемещение продукта по трубам этого реактора указаны стрелками на фиг. 1.

Реактор с последовательным расположением труб состоит из труб 9, 10, 11 зоны подогрева, труб 12, 13,14 зоны выдержки и труб 15, 16, 17 зоны охлаждения, которые неподвижно соединены между собой соединительными трубами 18. Выход каждой соединительной трубы 18 выполнен в виде сопла 5 и установлен тангенциально. Трубы 15, 16, 17 зоны охлаждения выполнены в виде змеевика, входящего соответственно в трубы 9, 10, 11 зоны подогрева с образованием полости между ними, труба 14 зоны выдержки соединена с трубой 11 зоны подогрева соединительной трубой 19. Для ввода исходного продукта в трубе 9 установлен подводящий патрубок 7. Конец патрубка 7 ввода исходного продукта неподвижно установлен на входе реактора в трубе 9 и выполнен в виде сопла 5. На выходе трубы 17 установлен выпускной патрубок 8 для вывода готового продукта. Для обеспечения требуемой температуры синтеза жидкого стекла трубы 12, 13, 14 установлены в герметичном кожухе, в котором неподвижно установлен нагревательный элемент (не показаны).

Такой реактор работает следующим образом.

Предварительно подготовленную суспензию непрерывно при помощи насоса (не показан) через подводящий патрубок 7, конец которого неподвижно установлен на входе реактора в трубе 9 и выполнен в виде сопла 5, подают со скоростью 3-5 м/с в полость между трубой 9 и трубой 17 на подогрев.

Суспензия, проходя сопло 5, приобретает вращательно-поступательное движение, при котором она перемешиваясь и нагреваясь до определенной температуры за счет рекуперационного тепла сливаемого жидкого стекла, находящегося в трубе 17, поднимается вверх по трубе 9 и попадает в соединительную трубу 18, стекая по которой через выход, выполненный в виде сопла 5, установленный тангенциально, попадает в трубу 10.

В трубах 10 и 11 процесс повторяется, в результате чего в трубах 9, 10, 11 реакционная смесь за определенный промежуток времени нагревается до заданной температуры (зона подогрева) и активизируется.

Из трубы 11 зоны подогрева полученная реакционная смесь по соединительной трубе 18 поступает в трубу 12, а затем последовательно по соединительным трубам 18 в трубы 13 и 14. В трубах 12, 13, 14 поддерживается определенный промежуток времени за счет нагревательного элемента, установленного в кожухе, заданная температура (зона выдержки), проходит синтез и получается жидкое стекло.

Затем из трубы 14 полученное жидкое стекло по соединительной трубе 19 поступает в трубу 15, входящую в трубу 11 с образованием полости между ними, где охлаждаясь готовый продукт, находящийся в трубе 15 нагревает суспензию, находящуюся в этой полости. Из трубы 15 жидкое стекло поступает в трубу 16, а из нее в трубу 17. В трубах 16,17 продолжается охлаждение жидкого стекла, при этом нагревается исходный продукт - суспензия. В трубах 15, 16, 17 (зоны охлаждения) продолжается процесс перемешивания, причем температура за определенный промежуток времени снижается от максимального значения до температуры слива (50-60oC). За это время реакция продолжается до окончательного завершения происходит осветление готового продукта, который через выпускной патрубок 8 выводится в емкость для хранения (не показана). Перемещения продукта по трубам такого реактора указаны стрелками на фиг.4.

При последовательно-вертикальном расположении труб возможна установка труб зоны рекуперации над трубами зоны выдержки, при этом реактор работает аналогично реактору с последовательно-вертикальным расположением труб.

В реакторах с коаксиально расположенными трубами и в реакторах с последовательно расположенными трубами трубы могут быть установлены не только вертикально, как изображено на фиг.1 и 4, но и горизонтально (см. фиг. 5, 6). Реакторы с горизонтально установленными трубами с коаксиальным расположением их или с их последовательным расположением работают аналогично соответствующим реакторам с вертикально установленными трубами. Перемещения продукта по трубам этих реакторов указаны стрелками на фиг.5 и 6.

При использовании заявляемого реактора для получения жидкого стекла за счет того, что в нем трубы зоны подогрева охватывают или входят в трубы зоны охлаждения с образованием полости между ними, создавая тем самым зону рекуперации, а на его входе тангенциально установлен напорный элемент, а также за счет того, что устраняется необходимость вращения реактора, обеспечивается как установлено расчетом снижение энергозатрат на производство жидкого стекла по сравнению с прототипом на 25%.

Кроме того, в этом реакторе не требуется охлаждающее устройство с подводом и отводом воды, что значительно упрощает его конструкцию.

При коаксиально-вертикальном расположении труб реактор занимает минимальную производственную площадь и обеспечивает минимальные потери энергии, что снижает не только энергозатраты, но и уменьшает в целом затраты на производство жидкого стекла.

При коаксиально-горизонтальном расположении труб уменьшается мощность насоса, подающего суспензию, что также приводит к снижению энергозатрат на производство жидкого стекла.

При последовательно-вертикальном расположении труб облегчается обслуживание установки и упрощается наладка при изменении продолжительности синтеза жидкого стекла, что уменьшает затраты на производство жидкого стекла.

При последовательно-вертикальном расположении труб, где трубы зоны рекуперации находятся над трубами зоны выдержки уменьшается занимаемая производственная площадь.

При последовательно-горизонтальном расположении труб облегчается обслуживание установки, упрощается переналадка при изменении продолжительности синтеза жидкого стекла, и уменьшается мощность насоса подающего суспензию на синтез, что в целом сокращает затраты на производство жидкого стекла.

Источники информации

1. Патент ФРГ N 3500649, C 01 B 33/32, 1985 г. "Способ получения растворов жидких стекол".

2. Неакцептованная заявка ФРГ N 3515233, C 01 B 33/32, 1985 г. "Способ получения растворов жидкого стекла".

3. Авторское свидетельство N 235737, B 01 J 3/04, 1969 г. "Автоклав".

4. Авторское свидетельство N 1560303, B 01 J 19/28, 1990 г. "Вращающийся трубчатый реактор" - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ ПАРА И МЕТАНОЛА | 1998 |

|

RU2134147C1 |

| СПОСОБ ОЧИСТКИ КВАРЦЕВОГО СЫРЬЯ | 2008 |

|

RU2385299C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2124387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ЭЛЕМЕНТА | 1998 |

|

RU2153559C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2148553C1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ ИЗВЕСТИ | 2001 |

|

RU2192398C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЖИДКОГО СТЕКЛА | 2004 |

|

RU2313386C2 |

| СПОСОБ УТИЛИЗАЦИИ ТОПЛИВА В СВЕРХАДИАБАТИЧЕСКОМ РЕЖИМЕ | 2005 |

|

RU2305129C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2117520C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ ИЗ СЕРОВОДОРОДСОДЕРЖАЩЕГО ГАЗА МЕТОДОМ КЛАУСА И КАТАЛИТИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530096C1 |

Изобретение относится к способам получения жидкого стекла гидротермально-щелочной обработкой кремнеземсодержащего сырья и к оборудованию для их осуществления. Сущность изобретения заключается в способе получения жидкого стекла, который включает приготовление суспензии, подачу суспензии со скоростью 3-5 м/с на подогрев, ее подогрев, синтез жидкого стекла, охлаждение и слив жидкого стекла, при этом суспензию до подачи на синтез подогревают рекуперационным теплом сливаемого жидкого стекла. Сущность изобретения заключается также и в реакторе для получения жидкого стекла с патрубками ввода и вывода продукта, который состоит из нескольких труб, соединенных между собой и имеющих зону подогрева, зону выдержки и зону охлаждения, при этом трубы зоны подогрева охватывают или входят в трубы зоны охлаждения с образованием полости между ними, создавая тем самым зону рекуперации, а на входе реактора тангенциально установлен напорный элемент, трубы реактора могут быть расположены коаксиально или последовательно. Данное изобретение позволяет снизить энергозатраты за счет нагрева суспензии рекуперационным теплом сливаемого жидкого стекла и устранения необходимости вращения реактора и упростить конструкцию реактора за счет ликвидации устройства для охлаждения жидкого стекла. 2 с. и 9 з.п. ф-лы, 6 ил.

| Вращающийся трубчатый реактор | 1987 |

|

SU1560303A1 |

| Конструкция для формирования на месте строительства сечения для пропуска воды | 2016 |

|

RU2619604C1 |

| DE 3515233 A1, 30.10.1986 | |||

| 0 |

|

SU235737A1 | |

| Реактор | 1990 |

|

SU1711963A1 |

Авторы

Даты

2000-08-10—Публикация

1999-07-27—Подача