Изобретение относится к химической технологии и предназначено для проведе ния химических реакций в системах жидкость - жидкость..

Известен реактор, содержащий корпус с патрубками ввода компонентов и патрубка отвода готового продукта, расположемиый внутри корпуса смеситель циклонного типа с нижним разгрузочным отверстием, Н9 уровне которого выполнены отверстия в питающей трубке, проходящей по оси смесителя и соединенной с патрубком поддчи одного из реагентов, со смесителем тангенциально его боковой стенке соединен циркуляционный трубопровод.

Однако в указанном реакторе недостдточно эффективное осуществляется смеше ние реагентов, так как выходящий «3 отверстий питающей трубки реагент ускоря ющимся потоком прижимается к внешним стенкам питающей трубки (размазывается) и далее, дробясь на мелкие капли/расходится в виде осесимметричного потока с небольш 1м углом конусности, что приводит к локальному перегреву и осмолению части готового продукта.

Наиболее близким к предлагаемому является реактор, содержащий корпус с патрубками ввода компонентов и патрубка отвода готового продукта, расположенный внутри корпуса смеситель циклонного типа с нижним разгрузочным отверстием, по оси корпуса смесителя установлена соединенная с патрубком ввода одного из реагентов питающая трубка с отверстиями в нижней части, с боковой стенкой смесителя (тангенциально) соединен трубопровод для циркуляции реакционной смеси. С отверстиями в питающей трубке соединены радиально расположенные отводящие трубки.

Однако в известном реакторе, радиальные трубки, хотя и отводят реагент от Стенок питающей трубки к периферии, одновременно вызывают дополнительное сопротивленив в узкой части смесителя, при этом скорость потока снижается и увеличивается размер капель реагента, т.е. уменьшается межфазмая поаерхность и эффективность перемешивания реактора.

Цель изобретения - повышение производительности реактора и снижение доли осмоленных продуктов.

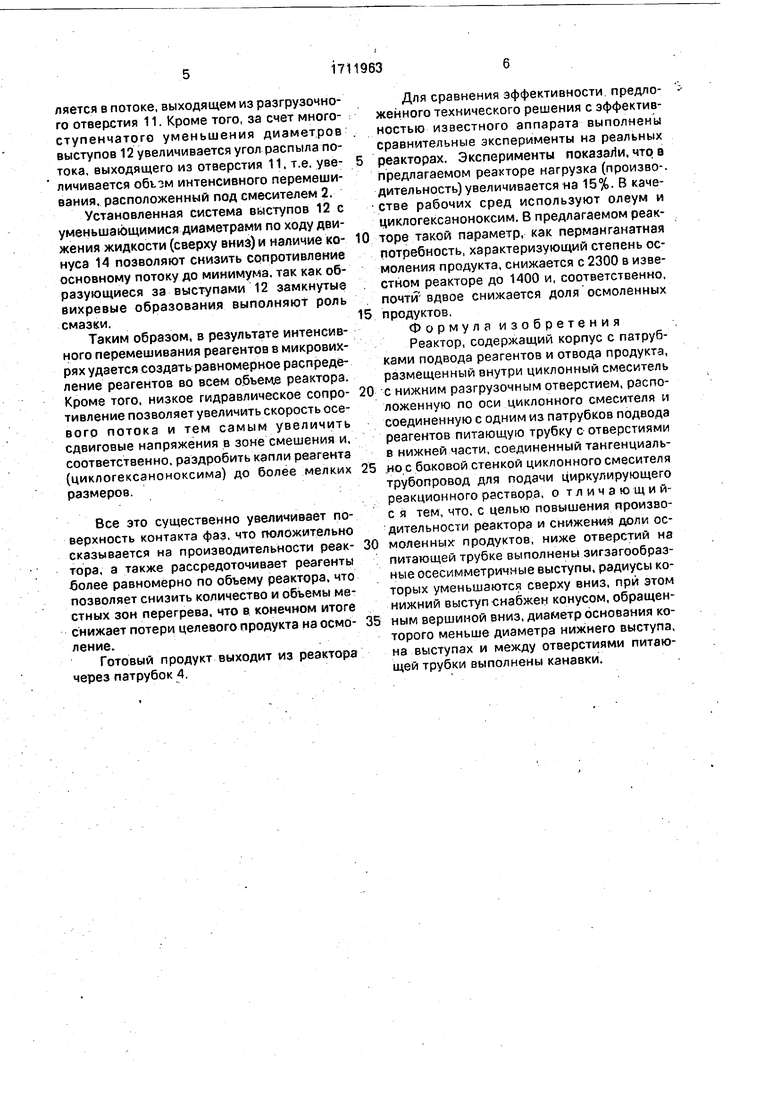

Поставленная цель достигается тем, что в реакторе, содержащем корпус с патрубками подвода реагентов и отвода продукта, расположенный внутри корпуса циклонный смеситель с нижним разгрузочным отверстием, расположенную по оси циклонного смесителя и соединенную с одним Из патрубков подвода реагентов питающую трубку с отверстиями в нижней части, соединенный тангенциально с боковой стенкой циклойного смесителя трубопровод для подачи циркулирующего реакционного раствора, ниже отверстий на питающей трубке выполнены зигзагообразные осесимметричные выступы, радиусы которых уменьшаются сверху вниз, к нижнему выступу основанием прикреплен конус вершиной вниз, причем диаметр основания конуса меньше диаметра нижнего выступа, на выступах между отверстиями питающей трубки выполнены канавки, причем глубина кзнавок меньше разности радиусов выступа с канавками и нижерасположенного соседнего выступа.

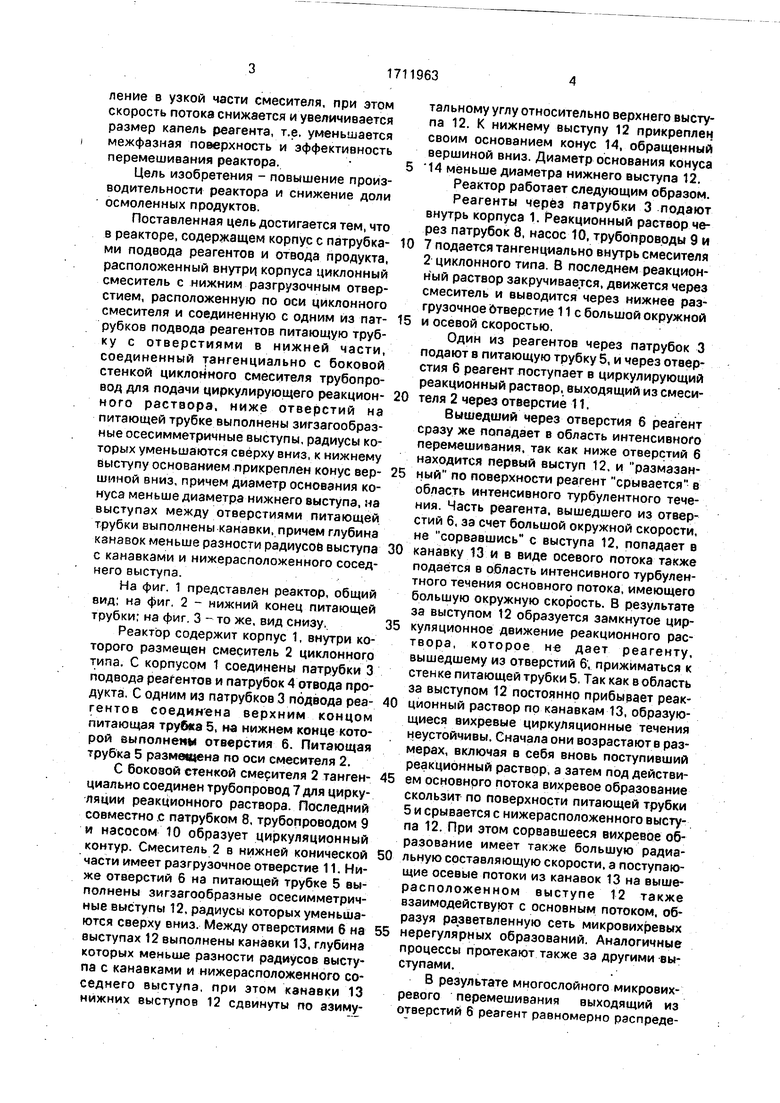

На фиг. 1 представлен реактор, общий вид; на фиг. 2 - нижний конец питающей трубки; на фиг. 3 - то же, вид снизу.

Реактор содержит корпус 1, внутри которого размещен смеситель 2 циклонного типа, С корпусом 1 соединены патрубки 3 подвода реагентов и патрубок 4 отвода продукта. С одним из патрубков 3 подвода реагентов соединена верхним концом питающая трубка 5, на нижнем конце которой выполнень отверстия 6. Питающая трубка 5 размвкйбна по оси смесителя 2.

С боковой стенкой смесителя 2 тангенциально соединен трубопровод 7 для циркуляции реакционного раствора. Последний совместно .с патрубком 8, трубопроводом 9 и насосом 10 образует ци|экуляционный контур. Смеситель 2 в нижней конической части имеет разгрузочное отверстие 11. Ниже отверстий 6 на питающей трубке 5 выполнены зигзагообразные осесимметричные выступы 12, радиусы которых уменьшаются сверху вниз. Между отверстиями 6 на выступах 12 выполнены канавки 13, глубина которых меньше разности радиусов выступа с канавками и нижерасположенного соседнего выступа, при этом канавки 13 нижних выступов 12 сдвинуты по азимутальному углу относительно верхнего выступа 12. К нижнему выступу 12 прикреплен своим основанием конус 14, обращенный вершиной вниз. Диаметр основания конуса

14 меньше диаметра нижнего выступа 12. Реактор работает следующим образом. Реагенты через патрубки 3 подают внутрь корпуса 1. Реакционный раствор через патрубок 8, насос 10, трубопроводы 9 и

0 7 подается тангенциально внутрь смесителя 2 циклонного типа. В последнем реакционный раствор закручивается, движется через смеситель и выводится через нижнее разгрузочное бтверстие 11 с большой окружной

5 и осевой скоростью.

Один из реагентов через патрубок 3 подают в питающую трубку 5, и через отверстия 6 реагент поступает в циркулирующий реакционный раствор, выходящий из смесителя 2 через отверстие 11.

Вышедший через отверстия 6 реагент сразу же попадает в область интенсивного перемешивания, так как ниже отверстий б находится первый выступ 12, и размазан5 ный по поверхности реагент срывается в область интенсивного турбулентного течения. Часть реагента, вышедшего из отверстий 6, за счет большой окружной скорости, не сорвавшись с выступа 12, попадает в

0 канавку 13 и в виде осевого потока также подаётся в область интенсивного турбулентного течения основного потока, имеющего большую окружную cKOfiocTb. В результате за выступом 12 образуется замкнутое циркуляционное движение реакционного раствора, которое не дает реагенту, вышедшему из отверстий 6; прижиматься к стенке питающей трубки 5. Так как в область за выступом 12 постоянно прибырает реакционный раствор по канавкам 13, образующиеся вихревые циркуляционные течения неустойчивы. Сначала они возрастаютв размерах, включая в себя вновь поступивший реакционный раствор, а затем под действием основного потока вихревое образование скользит по поверхности питающей трубки 5 и срывается с нижерасположенного выступа 12. При этом сорвавшееся вихревое образование имеет также большую радиальную составляющую скорости, а поступающие осевые потоки из канавок 13 на вышерасположенном выступе 12 также взаимодействуют с основным потоком, образуя разветвленную сеть микровихревых

5 нерегулярных образований. Аналогичные процессы протекают также за другими выступами..

В результате многослойного микровихревого перемешивания выходящий из отверстий б реагент равномерно распределяется в потоке, выходящем из разгрузочного отверстия 11. Кроме того, за счет многоступенчатого уменьшения диаметров выступов 12 увеличивается угол распыпа потока, выходящего из отверстия 11, т.е. увеличивается объзм интенсивного перемешивания, расположенный под смесителем 2.

Установленная система sfctcTynoB 12 с уменьшающимися диаметрами по ходу движения жидкости (сверху вниз) и наличие конуса 14 позволяют снизить сопротивление основному потоку до минимума, так как образующиеся за выступами 12 замкнутые вихревые образования выnoлняюt роль смазки.

Таким образом, в результате интенсивного перемешивания реагентов в микровихрях удается создать равномерное распределение реагентов во всем объеме реактора. Кроме того, низкое гидравлическое сопротивление позволяет увеличить скорость осевого потока и тем самым увеличить сдвиговые напряжения в зоне смешения и. соответственно, раздробить капли реагента (циклогексаноноксима) до более мелких размеров.

Все это существенно увеличивает поверхность контакта фаз. что гюложительно сказывается на производительности реактора, а также рассредоточивает реагенты более равномерно по объему реактора, что позволяет снизить количество и объемы местных зон перегрева, что в конечном итоге снижает потери целевого продукта на осмоление.

Готовый продукт выходит из реактора через патрубок 4.

Для сравнения эффективности предложенного технического решения с эффективностью известного аппарата выполнены сравнительные эксперименты на реальных реакторах. Эксперименты показали, что в предлагаемом реакторе нагрузка (произво-. дительность) увеличивается на 15%. В качестве рабочих сред используют олеум и циклогексаноноксим. В предлагаемом реакторе такой параметр, как перманганатная потребность, характеризующий степень осмоления продукта, снижается с 2300 в известном реакторе до 1400 и, соответственно, почтивдвое снижается доля осмоленных продуктов.

Ф о р м у л а и 3 о б р е т е н и я Реактор, содержащий корпус с патрубками подвода реагентов и отвода продукта, размещенный внутри циклонный смеситель с нижним разгрузочным отверстием, расположенную по оси циклонного смесителя и соединенную с одним из патрубков подвода реагентов питающую трубку с отверстиями в нижней части, соединенный тангенциаль,но с боковой стенкой циклонного смесителя трубопровод для подачи циркулирующего реакционного раствора, о тличающийс я тем. что. с целью повышения производительности реактора и снижения доли осмоленных продуктов, ниже отверстий на питающей трубке выполнены зигзагообразные осесимметричные выступы, радиусы которых уменьшаются сверху вниз, при этом нижний выступ снабжен конусом, обращенным вершиной вниз, диаметр основания которого меньше диаметра нижнего выступа, на выступах и между отверстиями питающей трубки выполнены канавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор | 1986 |

|

SU1378912A2 |

| Реактор | 1985 |

|

SU1337134A1 |

| Реактор | 1988 |

|

SU1584992A1 |

| Реактор | 1990 |

|

SU1710121A1 |

| Реактор перегруппировки циклогексаноноксима в капролактам | 1982 |

|

SU1053871A1 |

| Реактор | 1990 |

|

SU1710124A1 |

| Реактор | 1986 |

|

SU1378911A2 |

| Реактор для проведения химических процессов | 1991 |

|

SU1808366A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ РАСТВОРА ДИОКСИДА ХЛОРА | 2012 |

|

RU2522609C2 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ПЕРЕГРУППИРОВКОЙ БЕКМАНА ИЗ ЦИКЛОГЕКСАНОНОКСИМА | 1991 |

|

RU2005536C1 |

Изобретение относится к химическому: машиностроению и позволяет повысить производительность реактора и снизить долю осмоленных продуктов. Реактор содержит корпус с патрубками подвода и отводе, расположенный внутри корпуса циклонный смеситель и соединенную с одним из патрубков подвода реагента питающую трубку с отверстиями в нижней части, соединенный с боковой стенкой смесителя тангенциально трубопровод для подачи реакционного раствора. Ниже отверстия на питающей трубке выполнены зигзагообразные осесиммет- ричные зыступы, радиусы которых уменьшаются сверху вниз, к нижнему выступу основанием прикреплен конус вершиной вниз, на выступах и меж/jy отверстиями питающей трубки выполнены канавки. Э ип.

| Заявка Голландии № 7609749, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-02-15—Публикация

1990-03-01—Подача