Изобретение относится к химической промышленности, в частности к аппаратам синтеза веществ, и предназначено для производства жидкого стекла методом прямого синтеза кварцевого песка со щелочным раствором при избыточном давлении, повышенной температуре и активном перемешивании.

Изобретение может быть использовано в строительной индустрии, литейном производстве, электротехнике, нефтедобывающей промышленности и других смежных им областях.

Известна установка для непрерывного производства жидкого стекла, включающая насос с арматурой для ввода исходных компонентов, теплообменник, нагреватель, синтезатор, устройства для контроля температуры и давления, выпускной трубопровод с клапаном давления и теплоизоляцию [1].

При этом синтезатор представляет собой суспензионный реактор, выполненный в виде резервуара, состоящего из струйного циклического смесителя с коаксиально смонтированным вставным патрубком и инерционного концентратора, установленного на струйном циклическом смесителе. В основании резервуара циклического смесителя вмонтированы, по меньшей мере, по одной вертикальноструйной и тангенциальной форсунке, соединенные с головной областью инерционного концентратора циркуляционным трубопроводом. По циркуляционному трубопроводу часть потока натриевого силикатного раствора, образующегося в головке инерционного концентратора, действующего как отстойный аппарат, в замкнутом цикле проходит через насос и снова подается в реактор через вмонтированные в основании резервуара вертикальноструйные или соответственно тангенциальные форсунки, благодаря чему происходит перемешивание компонентов.

Дозирующее устройство для пара с паровым сервоклапаном обеспечивает подачу пара в пространство между стенкой резервуара струйного циклического смесителя и вставным патрубком.

Внутри инерционного концентратора установлены блоки индикации и регулирования уровня жидкости и давления.

Выпуск готового продукта из головки инерционного концентратора осуществляется по выпускному трубопроводу, снабженному теплообменником, с подключенным к нему регулятором температуры, через редукционный клапан на фильтрующую установку.

Недостатками этой конструкции является сложность, повышенная опасность (установка представляет собой сосуд большого объема, работающий при повышенной температуре и давлении, т.е. на него распространяются правила Атомнадзора), наличие в ее составе парогенератора высокого давления. Недостатком является также термодинамическая зависимость между температурой и давлением, т.е. изменение одного параметра неизбежно приводит к изменению другого, что не позволяет раздельно управлять хотя бы одним из этих параметров.

В качестве прототипа по технической сущности и достигаемому результату выбрана установка для непрерывного производства жидкого стекла, включающая насос с арматурой для ввода исходных компонентов, теплообменник, нагреватель и синтезатор, снабженные устройствами для контроля температуры и давления, выпускной трубопровод с клапаном давления, теплоизоляцию [2].

При этом теплообменник, нагреватель и синтезатор выполнены каждый в виде последовательно соединенных трубопроводами герметичных трубчатых стояков с внутренним диаметром менее 150 мм. Первый трубчатый стояк теплообменника соединен с арматурой для ввода исходных компонентов, при этом трубчатые стояки теплообменника содержат соосно расположенную герметичную трубчатую внутреннюю камеру, последующие трубчатые стояки нагревателя содержат соосно расположенную внутреннюю трубу, а последующие трубчатые стояки синтезатора герметизированы по торцам. Последний трубчатый стояк синтезатора соединен с герметичной трубчатой внутренней камерой последнего трубчатого стояка теплообменника. Герметичные трубчатые внутренние камеры теплообменника последовательно соединены между собой, а выпускной трубопровод соединен с герметичной трубчатой внутренней камерой первого стояка теплообменника. Во всех трубчатых стояках входное отверстие выполнено в виде форсунки, расположенной у дна трубчатого стояка и ориентированной тангенциально к внутренней поверхности наружной трубы трубчатого стояка. Диаметр отверстия форсунки d, производительность установки Q и скорость потока на входе в трубчатый стояк V связаны зависимостью:  , где V выбрано из условия активного перемешивания исходных компонентов в трубчатом стояке.

, где V выбрано из условия активного перемешивания исходных компонентов в трубчатом стояке.

Выходное отверстие расположено тангенциально к внутренней поверхности наружной трубы трубчатого стояка в одном направлении вращения с входным отверстием.

Вертикальные участки соединительных трубопроводов содержат в нижней части завихритель потока.

Такая установка имеет ряд недостатков (выявлены при эксплуатации).

Прототип содержит выпускной трубопровод с клапаном давления, при этом сброс готового продукта неизбежно происходит через этот клапан под давлением, поддерживать которое клапан и предназначен. Сброс готового продукта под давлением при работе элементов клапана в непосредственном контакте с готовым продуктом является основным недостатком прототипа. Исходные компоненты не являются химически чистыми, и на выходе готовый продукт содержит микрокорунды. Это не влияет на качество жидкого стекла, но оказывает негативное влияние на работоспособность клапана давления и установки в целом. Поскольку принцип работы клапана давления основан на дросселировании потока рабочей среды с высокими скоростями и под давлением, то микрокорунды быстро разрушают рабочие элементы клапана, что требует его частой замены, связанной с остановкой производства и сопутствующими потерями.

Применение в качестве клапана давления гидравлического сопротивления замедлило процесс износа, но при этом не позволяет четко выдерживать требуемые параметры процесса из-за того, что его сопротивление бесконтрольно изменяется в зависимости от собственного износа и также недолговечно. К тому же, оно зависит от вязкости и плотности готового продукта, значения которых сами непостоянны из-за колебаний температурного режима, допускаемого технологическим процессом. При прекращении подачи исходных компонентов на вход установки такое сопротивление разгерметизирует систему, из-за чего давление снижается, и готовый продукт начинает вытесняться из системы за счет вскипания жидкой фазы с нарушением процесса синтеза.

Примененный в прототипе вариант регулировки давления в системе в виде клапана давления на выпускном трубопроводе, контактирующего с готовым продуктом, не обеспечивает надежной, безотказной и долговечной работы установки.

Значительным недостатком является также то, что в стояках синтезатора вращающийся поток имеет форму вертикального сплошного цилиндра, в результате чего в центральной зоне стояка окружная скорость потока стремится к нулю. Это приводит к некачественному перемешиванию среды как раз в той части системы, где завершается процесс синтеза и концентрация щелочного раствора минимальна.

Недостаток прототипа заключается в том, что конструкция трубчатых стояков теплообменника, нагревателя и синтезатора неразборная (герметизация внутренних полостей стояков обеспечена вварными крышками или заглушками). В процессе длительной работы установки на стенках внутри стояков появляются отложения, накопление которых изменяет (уменьшает) суммарный первоначальный объем стояков, что сокращает время синтеза, ухудшает качество жидкого стекла и в конечном итоге требует полной замены стояков.

Недостатком прототипа также является то, что трубопроводы, соединяющие трубчатые стояки между собой и трубопроводы соединяющие теплообменник, нагреватель и синтезатор содержат резьбовые ниппельные соединения, начальное усилие затяжки которых со временем из-за явлений релаксации уменьшается. При повышенной температуре вязкость щелочного раствора резко уменьшается. Наличие малейшей возможности для утечек в ниппельном соединении приводит к тому, что он проникает в микрозазор, превращаясь из жидкого состояния в пар, который вырывается в атмосферу с высокой скоростью (более 150 м/сек). При этом выносятся абразивные микрочастицы, которые интенсивно увеличивают зазор, нарушая герметизацию системы, что недопустимо.

К форсункам трубчатых стояков нет прямого доступа для их ревизии или замены без нарушения теплоизоляции и неизбежной разборки резьбового ниппельного соединения. Каждая разборка ухудшает качество ниппельного соединения. Это влечет дополнительные затраты на восстановление теплоизоляции и замену ниппеля, что также является недостатком прототипа.

Выяснилось, что завихрители потока, установленные на трубопроводах, которые соединяют трубчатые стояки между собой, являются лишним элементом, т.к. после простоя установки выпадающие осадки не уплотняются и при запуске системы переходят в состояние взвеси и без них.

Технические задачи, решаемые заявляемым изобретением, заключаются в том, чтобы добиться:

сброса готового продукта без давления, при этом держать требуемое давление в системе и не допустить контакта готового продукта с элементами управляющего давлением аппарата или блока аппаратов, что обеспечит надежную, безотказную и долговечную работу установки;

качественного перемешивания компонентов в стояках синтезатора;

сохраняя герметичность трубчатых стояков при работе, возможности свободного доступа внутрь трубчатых стояков для выполнения плановых профилактических мероприятий по поддержанию поверхностей внутри стояков в том техническом состоянии, которое не ухудшает качество жидкого стекла и позволяет увеличить долговечность самих стояков (т.е. при необходимости произвести их очистку);

исключения всех резьбовых ниппельных соединений и лишних элементов (завихрителей потока) на трубопроводах, где присутствует активная щелочь (трубопроводы, соединяющие трубчатые стояки установки);

возможности извлечения форсунки для ее ревизии или замены без нарушения теплоизоляции при неразъемных трубопроводах, соединяющих трубчатые стояки.

Техническим результатом, достигаемым заявляемой установкой для непрерывного производства жидкого стекла, является:

сброс готового продукта без давления и регулировка требуемого давления в системе без контакта готового продукта с элементами управляющего давлением аппарата или блока аппаратов, что гарантирует надежную, безотказную и долговечную работу установки;

повышение качества перемешивания компонентов в трубчатых стояках синтезатора;

возможность проводить плановые профилактические мероприятия по удалению отложений в трубчатых стояках;

исключение лишних элементов и резьбовых ниппельных соединений на трубопроводах, где присутствует активная щелочь;

возможность извлечения форсунки для ее ревизии или замены без нарушения теплоизоляции при неразъемных трубопроводах, соединяющих трубчатые стояки.

Указанный технический результат достигается тем, что заявляемая установка для непрерывного производства жидкого стекла включает насос с арматурой для ввода исходных компонентов, теплообменник, нагреватель и синтезатор, снабженные устройствами для контроля температуры и давления, выпускной трубопровод, теплоизоляцию. При этом теплообменник, нагреватель и синтезатор выполнены каждый в виде последовательно соединенных трубопроводами герметичных трубчатых стояков с внутренним диаметром менее 150 мм. Первый трубчатый стояк теплообменника соединен с арматурой для ввода исходных компонентов, при этом трубчатые стояки теплообменника содержат соосно расположенную герметичную трубчатую внутреннюю камеру, последующие трубчатые стояки нагревателя содержат соосно расположенную внутреннюю трубу, а последующие трубчатые стояки синтезатора герметизированы по торцам. Последний трубчатый стояк синтезатора соединен с герметичной трубчатой внутренней камерой последнего трубчатого стояка теплообменника, герметичные трубчатые внутренние камеры теплообменника последовательно соединены между собой, а выпускной трубопровод соединен с герметичной трубчатой внутренней камерой первого стояка теплообменника. Во всех трубчатых стояках входное отверстие выполнено в виде форсунки, расположенной у дна трубчатого стояка и ориентированной тангенциально к внутренней поверхности наружной трубы трубчатого стояка, а выходное отверстие расположено тангенциально к внутренней поверхности наружной трубы трубчатого стояка в одном направлении вращения с входным отверстием. При этом диаметр отверстия форсунки d, производительность установки Q и скорость потока на входе в трубчатый стояк V связаны зависимостью  , где V выбрано из условия активного перемешивания исходных компонентов в трубчатом стояке. Согласно изобретению установка содержит шлюзовое устройство, разделитель сред и блок управления давлением, который через разделитель сред и шлюзовое устройство связан с выпускным трубопроводом.

, где V выбрано из условия активного перемешивания исходных компонентов в трубчатом стояке. Согласно изобретению установка содержит шлюзовое устройство, разделитель сред и блок управления давлением, который через разделитель сред и шлюзовое устройство связан с выпускным трубопроводом.

При этом шлюзовое устройство состоит из не менее двух камер, выполненных в виде плунжерных цилиндров и двухпозиционного распределителя потоков, причем одна из камер соединена через этот распределитель с выпускным трубопроводом установки, другая - с трубопроводом выхода готового продукта. Привод переключения позиций распределителя потоков выполнен в виде быстродействующего переключателя, выходное звено которого соединено с запорно-регулирующим элементом распределителя потоков. Разделитель сред состоит из гидроцилиндров, смонтированных на общей раме с камерами шлюзового устройства, причем штоки гидроцилиндров введены в камеры шлюзового устройства в качестве плунжеров, связаны между собой гибкой связью через неподвижный блок и находятся в асимметричном исходном положении. Поршневые полости гидроцилиндров заполнены маслом минеральным и соединены с блоком управления давлением.

Трубчатые стояки синтезатора в центральной части содержат цилиндрическую вставку, а все трубчатые стояки установки состоят из наружной гильзы и съемного внутреннего узла, при этом трубчатые стояки теплообменника, нагревателя и синтезатора объединены в блоки. Наружные гильзы трубчатых стояков в каждом из блоков жестко соединены между собой, а вход и выход наружных гильз соседних трубчатых стояков в блоке соединены трубопроводами неразъемно и не содержат завихрителей потока. Соединительные трубопроводы между блоками выполнены неразъемными.

Все трубчатые стояки установки на торцах наружных гильз содержат корпуса замков с внутренними секторными захватами и затворы с наружными секторными зацепами. Затворы помещены, с возможностью поворота и извлечения, в расточку за захватами корпусов замков. Внутренние съемные узлы выполнены из труб, причем в своей верхней части в нагревателе и синтезаторе трубы содержат заглушку, а у теплообменника - патрубок. В нижней части трубы нагревателя содержат прорезные фланцы, трубы синтезатора - глухие фланцы, а трубы теплообменника - прорезные фланцы с патрубком. Во всех стояках, в нижней части, фланец внутреннего съемного узла расположен за затвором, контактирует с корпусом замка через прокладку и прижат болтами, установленными в затворе. При этом внутренние секторные захваты корпуса замка служат опорой для наружных секторных зацепов затвора в осевом направлении. Все трубчатые стояки установки в верхней части, в расточке корпуса замка за затвором, содержат съемную крышку, контактирующую с корпусом замка через прокладку и прижатую болтами, установленными в затворе. Внутренние секторные захваты корпуса замка служат опорой для наружных секторных зацепов затвора в осевом направлении. В трубчатых стояках нагревателя и синтезатора съемная крышка сплошная, а в трубчатых стояках теплообменника - прорезная и содержит герметизирующий элемент, контактирующий с наружной поверхностью патрубка внутреннего съемного узла.

Все трубчатые стояки установки в нижней части наружной гильзы содержат тангенциально ориентированный к их внутренней поверхности полый замковый корпус, содержащий на одном торце входное отверстие, связанное неразъемно с соединительным трубопроводом, а на другом - внутренние секторные захваты. С этого торца в полость замкового корпуса, с возможностью извлечения, помещен съемный держатель с закрепленной на нем съемной форсункой. Фланец съемного держателя контактирует через прокладку с замковым корпусом и прижат болтами, установленными в затворе с наружными секторными зацепами. Затвор расположен в расточке замкового корпуса за внутренними секторными захватами с возможностью поворота и извлечения. Внутренние секторные захваты замкового корпуса служат опорой для наружных секторных зацепов затвора в осевом направлении.

Наличие шлюзового устройства, в которое по выпускному трубопроводу выходит готовый продукт из системы, позволяет одновременно произвести сброс готового продукта без давления в приемные емкости и сохранить давление в системе, т.к. камеры шлюзового устройства через разделитель сред связаны с блоком управления давлением. Элементы блока управления давлением не контактируют с готовым продуктом и работают на минеральном масле. Блок выполнен из нормализованной гидравлической аппаратуры и обеспечивает установке надежную, безотказную и долговечную работу.

Наличие в составе шлюзового устройства двух камер в виде плунжерных цилиндров, каждая из которых попеременно соединяется через двухпозиционный распределитель потоков то с выпускным трубопроводом установки, то с трубопроводом выхода готового продукта, позволяет одновременно произвести сброс готового продукта без давления из одной камеры и впуск готового продукта под давлением в другую.

Выполнение привода переключения позиций распределителя потоков в виде быстродействующего переключателя, выходное звено которого соединено с запорно-регулирующим элементом распределителя потоков, позволило обеспечить практически мгновенное переключение распределителя потоков из одной позиции в другую. Быстродействие переключателя обеспечивается за счет использования потенциальной энергии пружины, которая связывает выходное и входное звенья быстродействующего переключателя. Переключение позиций происходит из-за принудительного изменения направления действия силы пружины при переводе ее входным звеном через "мертвую точку" механизма. Практически мгновенное переключение позиций распределителя потоков позволяет свести дросселирование готового продукта при открытии-закрытии проходных отверстий распределителя к минимально возможному, что повышает его долговечность.

Исполнение разделителя сред из гидроцилиндров, смонтированных на общей раме с камерами шлюзового устройства, причем штоки гидроцилиндров введены в камеры шлюзового устройства в качестве плунжеров, позволяет механически разделить две среды (готовый продукт в камерах шлюзового устройства, а в поршневых полостях гидроцилиндров и в блоке управления давлением - минеральное масло) и передать через механическую связь шток-поршень давление из среды готового продукта в среду минерального масла.

Соединение штоков между собой гибкой связью, через неподвижный блок, и их асимметричное исходное расположение позволило обеспечить штокам принудительное встречное движение. При этом попеременно давление передается через шток-поршень из среды готового продукта в среду минерального масла из одной камеры шлюзового устройства, а из другой камеры второй шток-поршень принудительно выталкивает (сбрасывает) готовый продукт без давления по трубопроводу выхода готового продукта в приемные емкости.

Заполнение поршневых полостей гидроцилиндров минеральным маслом позволило иметь другую среду, а соединение поршневых полостей гидроцилиндров с гидравлическим блоком управления давлением позволило настраивать давление в среде минерального масла, которое через механическую связь шток-поршень создает необходимое давление в среде готового продукта. При этом в блоке управления давлением на чистом минеральном масле работает нормализованная гидроаппаратура, что обеспечивает ей максимальный срок службы.

Наличие в трубчатых стояках синтезатора цилиндрической вставки позволило заполнить его центральную зону, где окружная скорость потока стремилась к нулю. Теперь вращающийся поток имеет форму вертикального полого цилиндра, что приводит к качественному перемешиванию среды как раз в той части системы, где завершается процесс синтеза, а концентрация щелочного раствора минимальна.

Наличие в установке трубчатых стояков, состоящих из наружной гильзы и съемного внутреннего узла, позволило иметь разборную конструкцию трубчатых стояков, что дает возможность проводить плановые профилактические мероприятия по поддержанию поверхностей внутри трубчатых стояков в техническом состоянии, которое не ухудшает качество жидкого стекла и увеличивает долговечность самих трубчатых стояков (т.е. произвести их ревизию и, при необходимости, очистку).

Объединение трубчатых стояков теплообменника, нагревателя и синтезатора в блоки, где наружные гильзы трубчатых стояков в каждом из блоков жестко соединены между собой, а вход и выход наружных гильз соседних трубчатых стояков в блоке соединены трубопроводами неразъемно, причем трубопроводы не содержат завихрители потока, а соединительные трубопроводы между блоками выполнены также неразъемно, исключило лишние элементы и все резьбовые ниппельные соединения на трубопроводах, где присутствует активная щелочь (трубопроводы, соединяющие трубчатые стояки).

Исполнение, при котором трубчатые стояки установки на торцах наружных гильз содержат корпуса замков с внутренними секторными захватами и затворы с наружными секторными зацепами, помещенные, с возможностью поворота и извлечения, в расточку за захватами корпусов замков, а внутренние съемные узлы выполнены из труб, причем в своей верхней части в нагревателе и синтезаторе трубы содержат заглушку, а у теплообменника - патрубок, в нижней части трубы нагревателя содержат прорезные фланцы, трубы синтезатора - глухие фланцы, а трубы теплообменника - прорезные фланцы с патрубком, при этом во всех стояках в нижней части фланец внутреннего съемного узла расположен за затвором, контактирует с корпусом замка через прокладку и прижат болтами, установленными в затворе, причем внутренние секторные захваты корпуса замка служат опорой для наружных секторных зацепов затвора в осевом направлении, все стояки установки в верхней части в расточке корпуса замка за затвором содержат съемную крышку, контактирующую с корпусом замка через прокладку и прижатую болтами, установленными в затворе, при этом внутренние секторные захваты корпуса замка служат опорой для наружных секторных зацепов затвора в осевом направлении, в трубчатых стояках нагревателя и синтезатора съемная крышка сплошная, а в трубчатых стояках теплообменника - прорезная и содержит герметизирующий элемент, контактирующий с наружной поверхностью патрубка внутреннего съемного узла, позволило сохранить герметичность трубчатых стояков при работе и обеспечить, при необходимости, свободный доступ вовнутрь трубчатых стояков.

Наличие у всех трубчатых стояков установки в нижней части наружных гильз тангенциально ориентированного к их внутренней поверхности полого замкового корпуса, содержащего на одном торце входное отверстие, связанное неразъемно с соединительным трубопроводом, а на другом - внутренние секторные захваты, со стороны которых в полость замкового корпуса, с возможностью извлечения, помещен съемный держатель с закрепленной на нем съемной форсункой, при этом фланец съемного держателя контактирует через прокладку с замковым корпусом и прижат болтами, установленными в затворе с наружными секторными зацепами, расположенном в расточке замкового корпуса за внутренними секторными захватами с возможностью поворота и извлечения, причем внутренние секторные захваты замкового корпуса служат опорой для наружных секторных зацепов затвора в осевом направлении, позволяет извлекать форсунки, производить их ревизию или заменять без нарушения теплоизоляции, при неразъемных трубопроводах, соединяющих трубчатые стояки.

Все вышеперечисленное позволяет утверждать, что заявляемое техническое решение является новым и соответствует критерию "Новизна".

Заявляемое техническое решение явным образом не следует из уровня техники и обеспечивает надежную, безотказную и долговечную работу установки за счет того, что в предлагаемой установке блок управления давлением через разделитель сред и шлюзовое устройство связан с выпускным трубопроводом, что позволяет осуществить сброс готового продукта без давления, при этом держать требуемое давление в системе и не допускать контакта готового продукта с блоком управления давлением. В центральной части трубчатые стояки синтезатора содержат цилиндрическую вставку, что исключает некачественное перемешивание среды. Все трубчатые стояки установки состоят из наружной гильзы и съемного внутреннего узла, что позволяет их разобрать и обеспечивает свободный доступ внутрь трубчатых стояков. Объединение трубчатых стояков теплообменника, нагревателя и синтезатора в блоки, где наружные гильзы трубчатых стояков в каждом из блоков жестко соединены между собой, а вход и выход наружных гильз соседних трубчатых стояков в блоке соединены трубопроводами неразъемно, при этом трубопроводы не содержат завихрителей потока, а соединительные трубопроводы между блоками выполнены также неразъемными, позволило исключить лишние элементы и резьбовые ниппельные соединения на трубопроводах в зоне, где присутствует активная щелочь (трубопроводы, соединяющие трубчатые стояки). Сборная конструкция трубчатых стояков, состоящая из наружных гильз, внутренних съемных узлов и замковых устройств на торцах, обеспечивает герметизацию рабочих полостей стояков. Форсунки в стояках размещены таким образом, что они извлекаются при неразъемной конструкции трубопроводов и при этом теплоизоляция не нарушается.

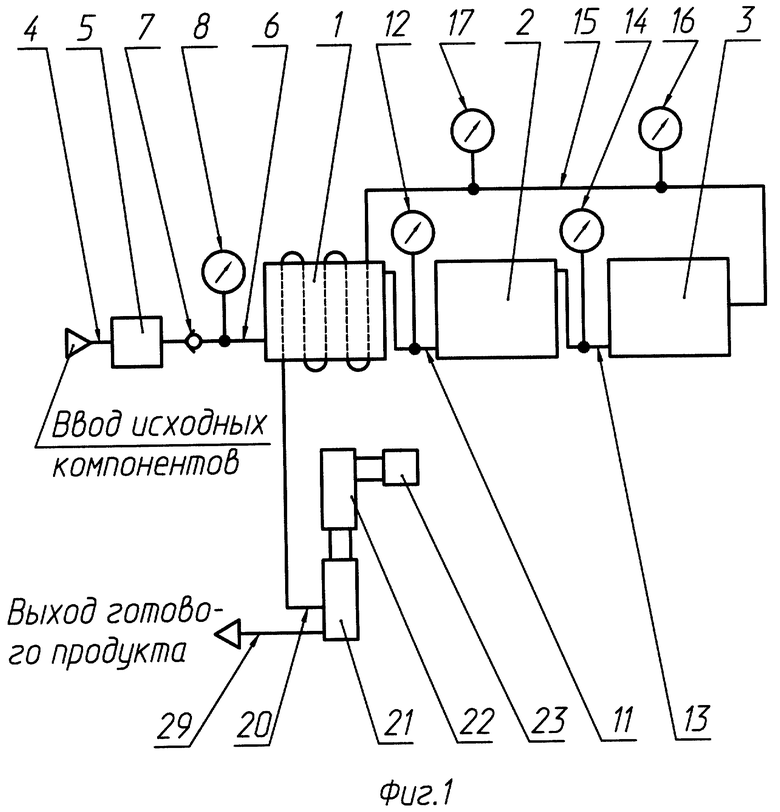

На фиг.1 схематично показана установка для непрерывного производства жидкого стекла.

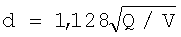

На фиг.2 - шлюзовое устройство 21, разделитель сред 22 и блок управления давлением 23 на фиг.1.

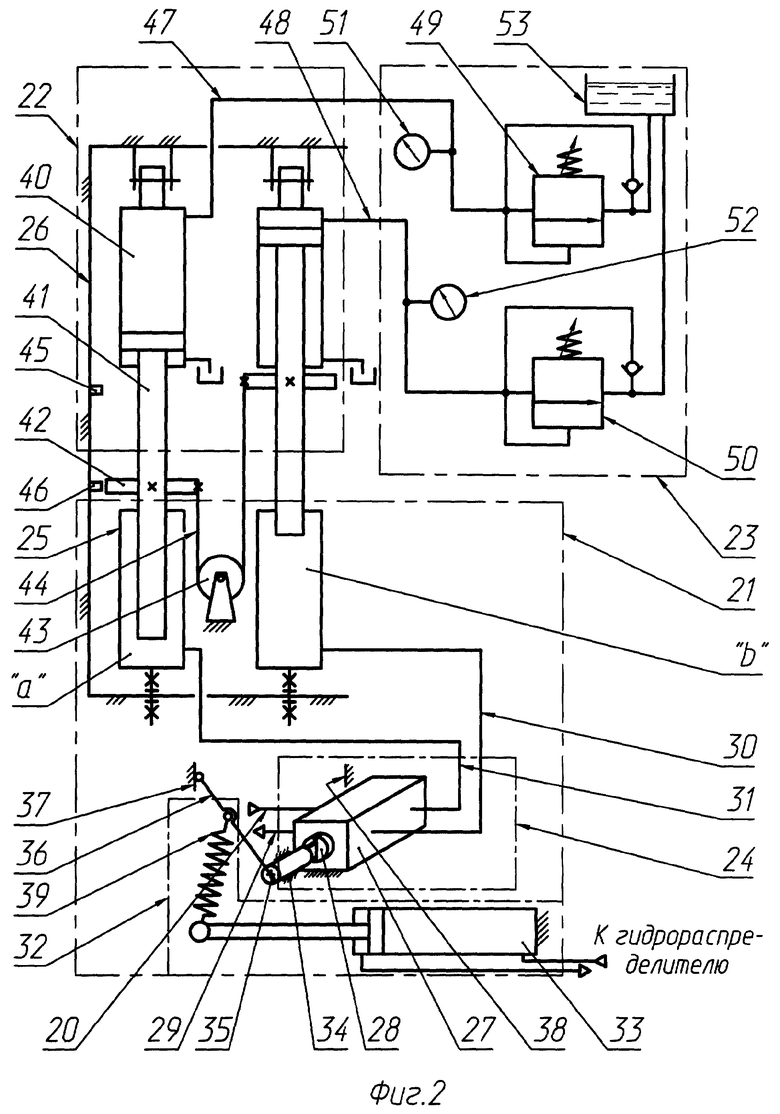

На фиг.3 - теплообменник 1 на фиг.1.

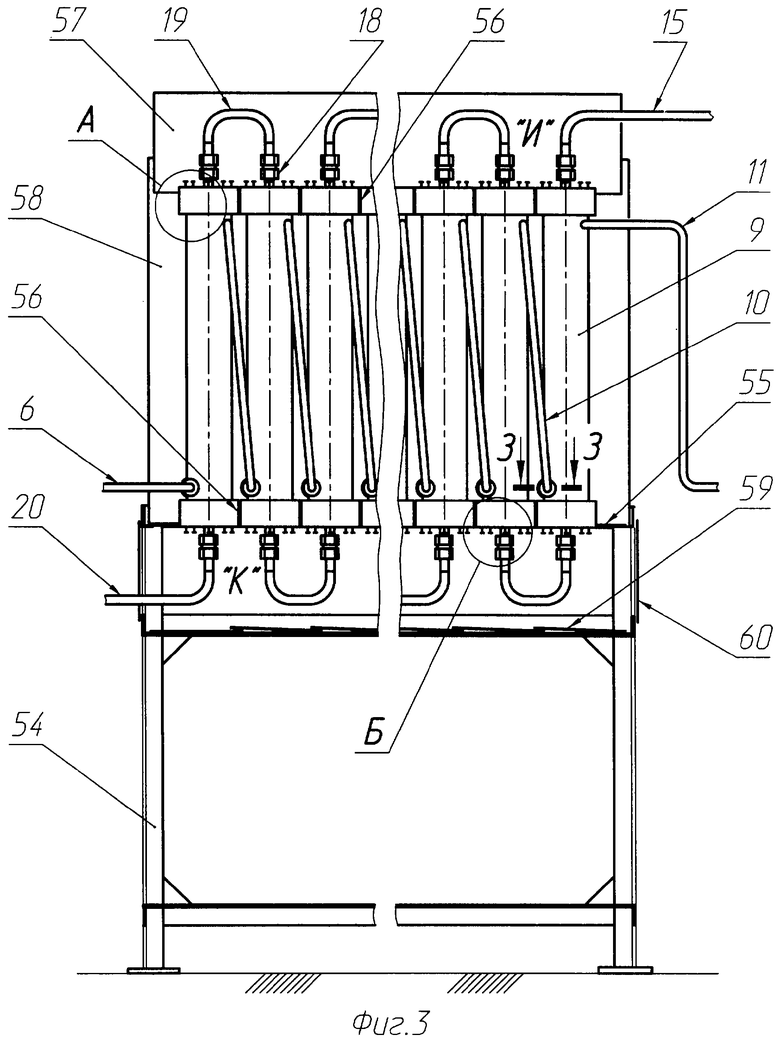

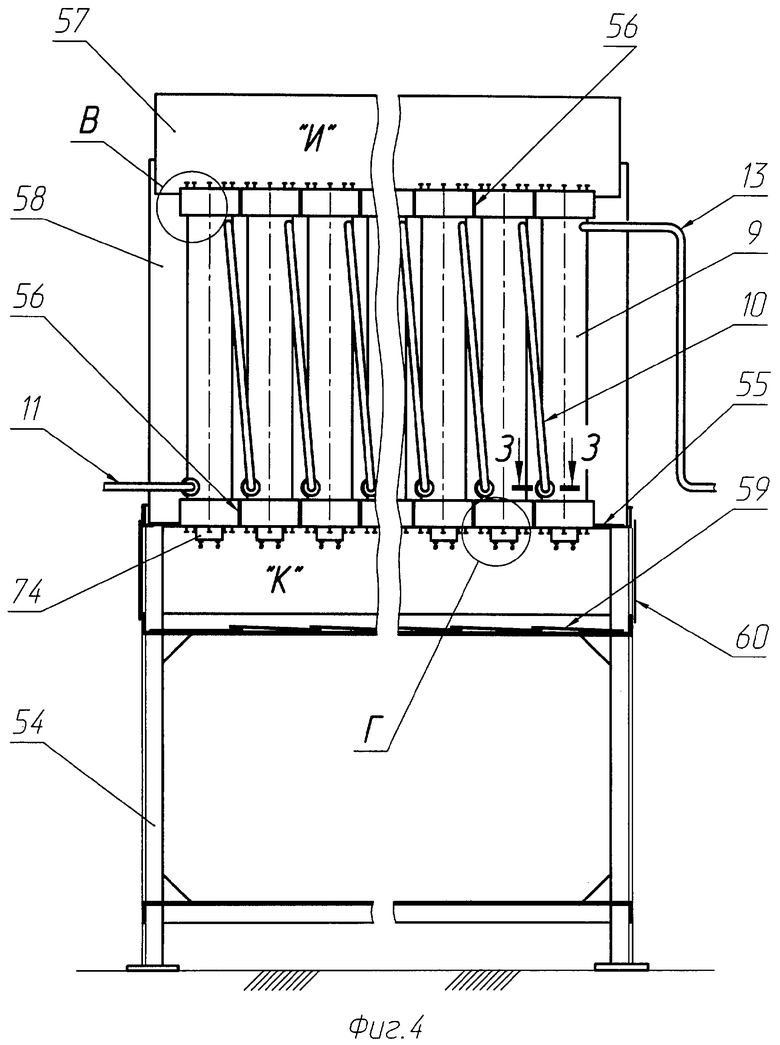

На фиг.4 - нагреватель 2 на фиг.1.

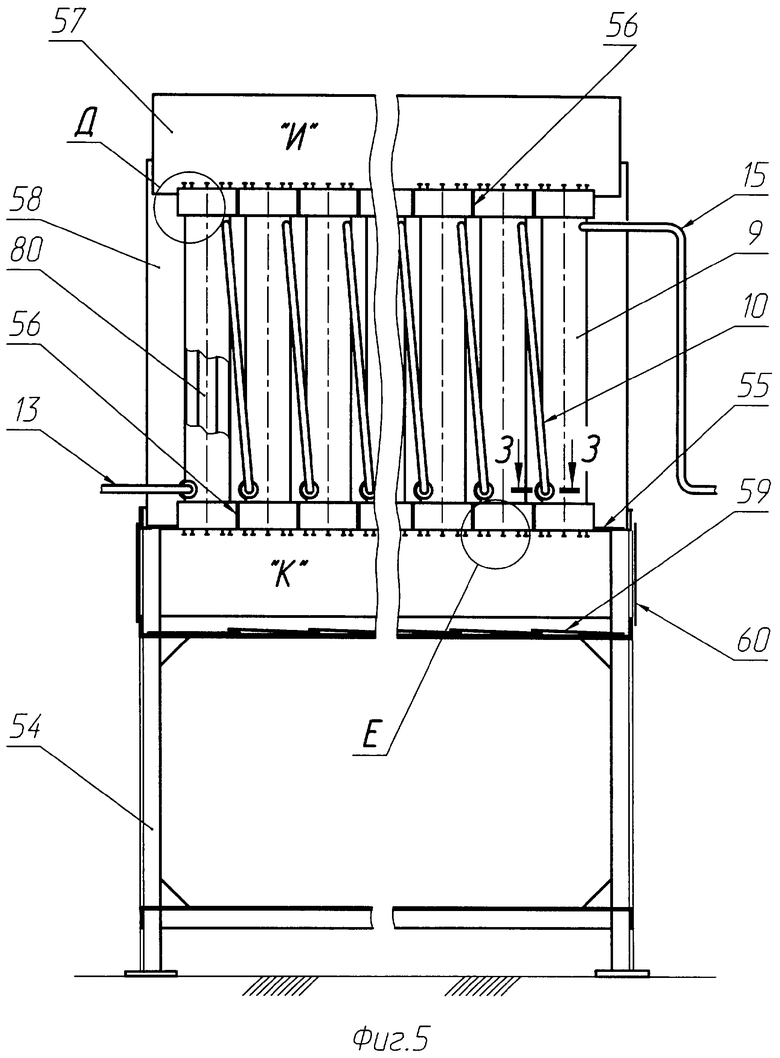

На фиг.5 - синтезатор 3 на фиг.1.

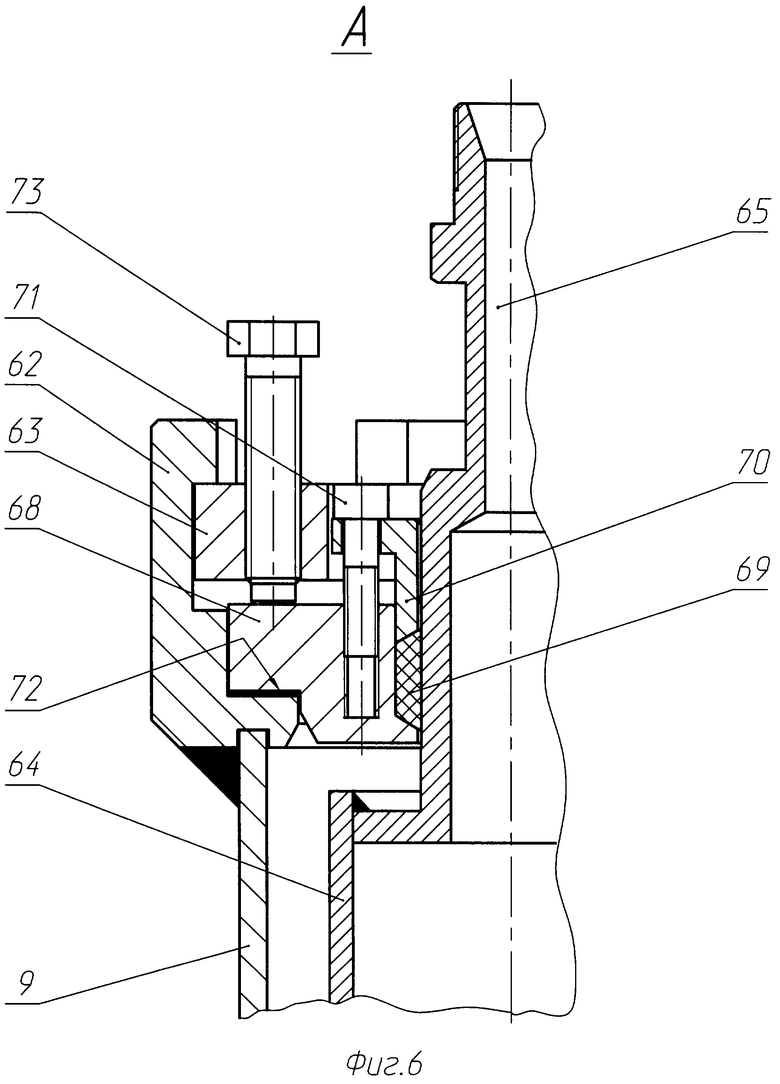

На фиг.6 - выноска А на фиг.3, поясняющая конструкцию стояка теплообменника в верхней части.

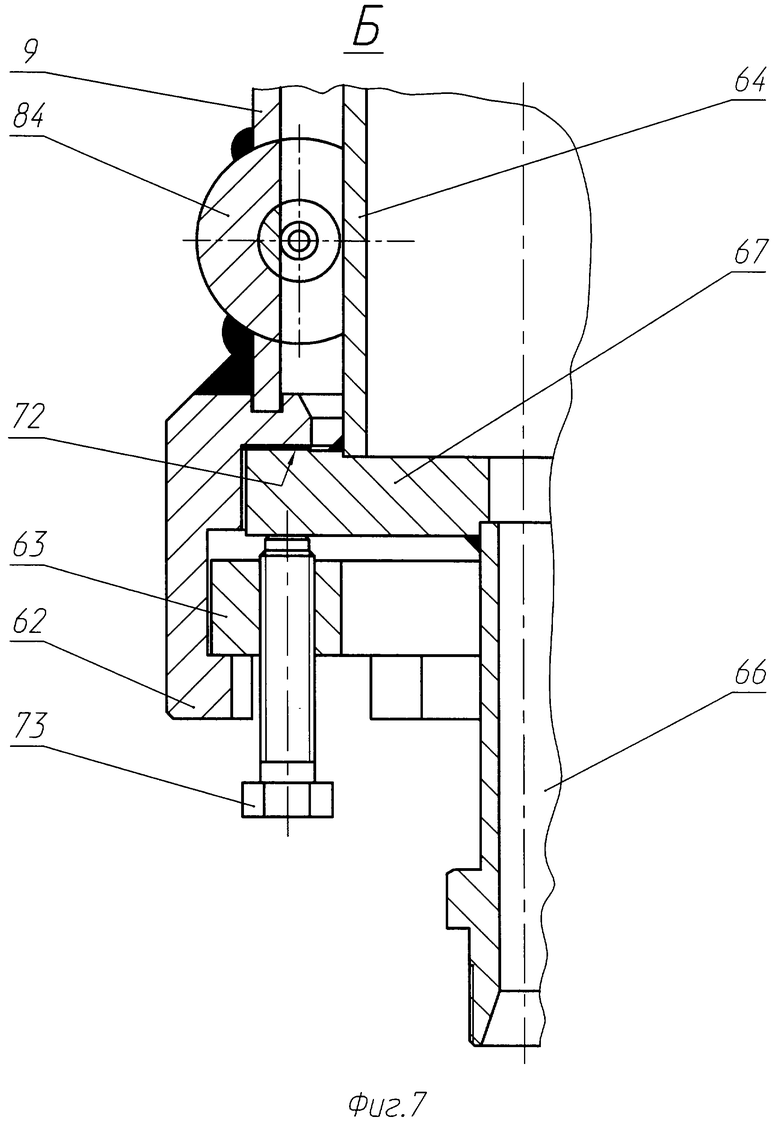

На фиг.7 - выноска Б на фиг.3, поясняющая конструкцию стояка теплообменника в нижней части.

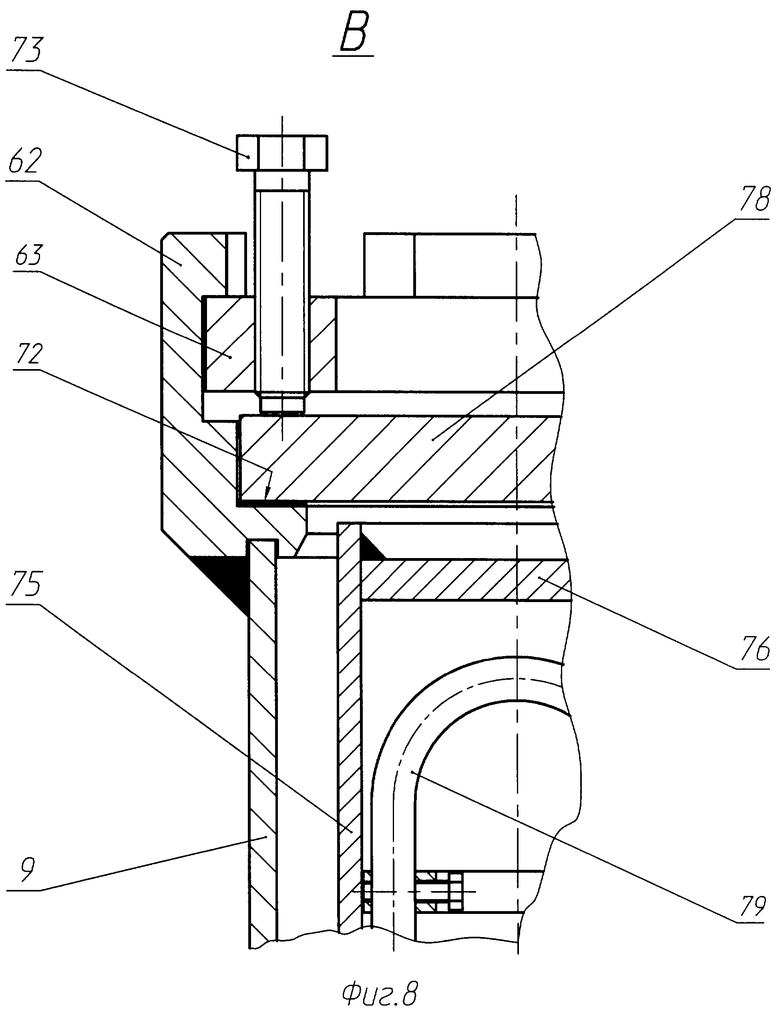

На фиг.8 - выноска В на фиг.4, поясняющая конструкцию стояка нагревателя в верхней части.

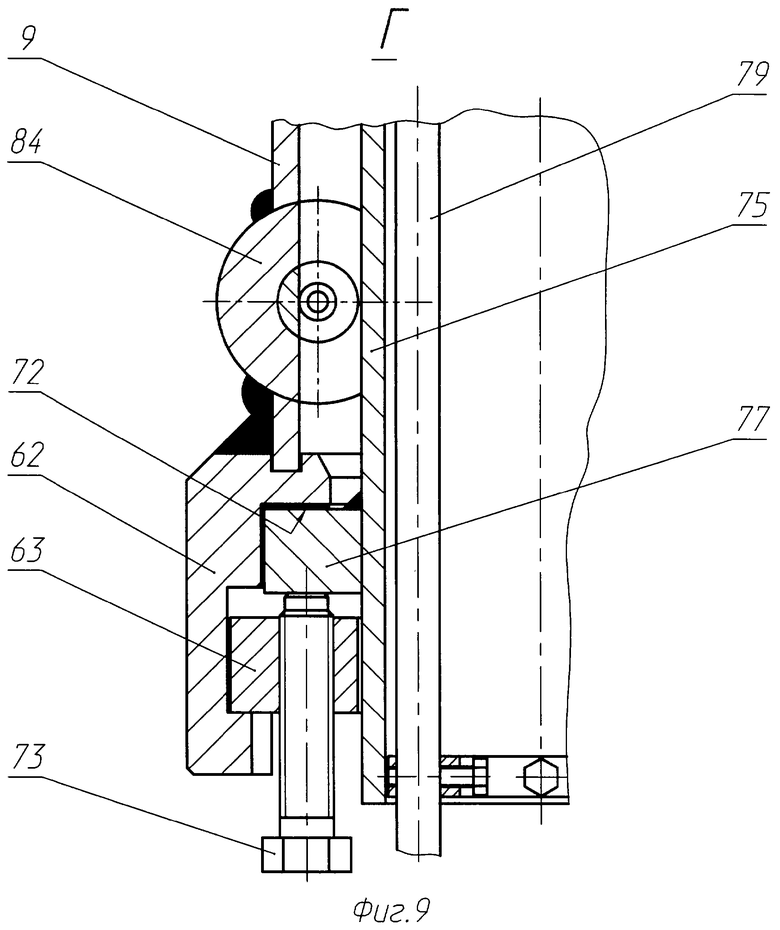

На фиг.9 - выноска Г на фиг.4, поясняющая конструкцию стояка нагревателя в нижней части.

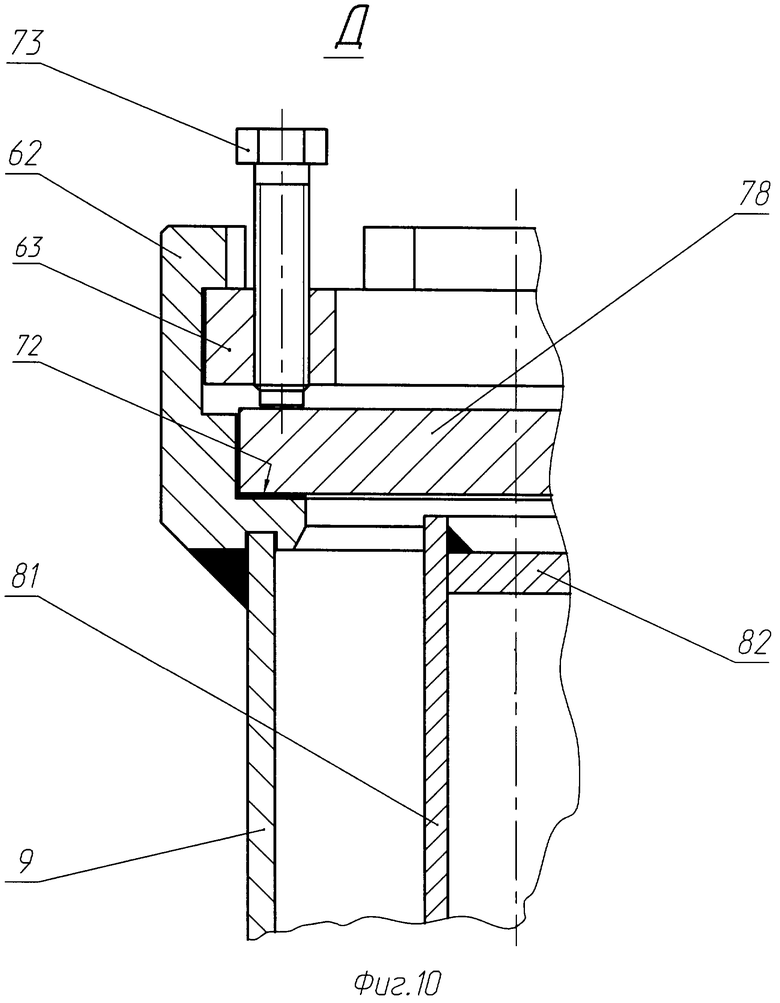

На фиг.10 - выноска Д на фиг.5, поясняющая конструкцию стояка синтезатора в верхней части.

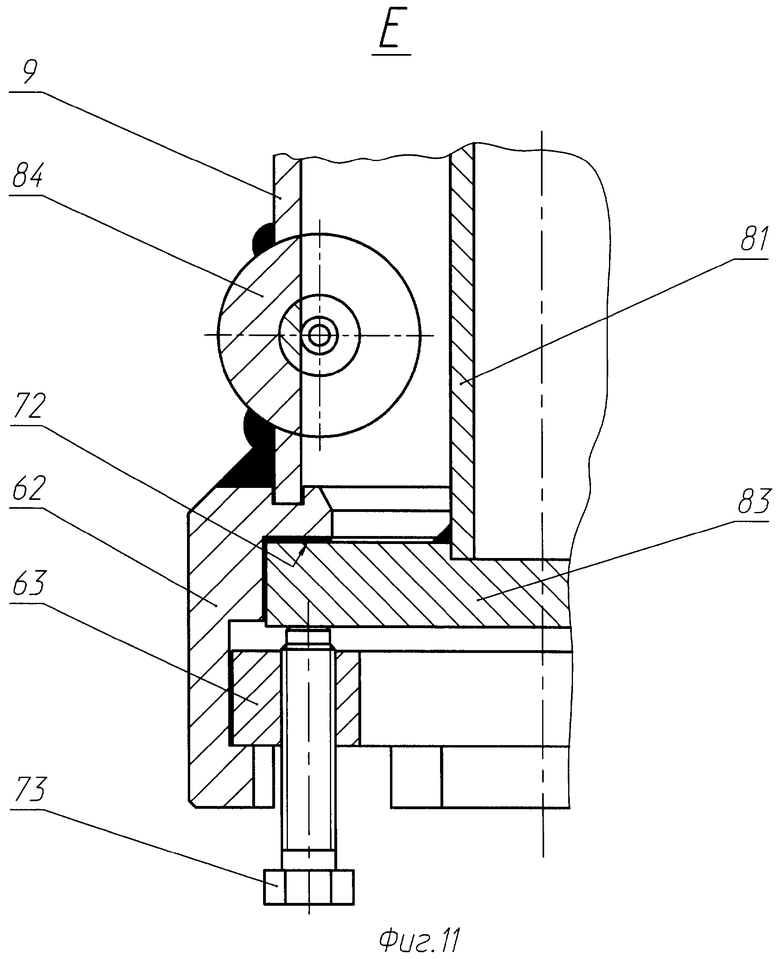

На фиг.11 - выноска Е на фиг.5, поясняющая конструкцию стояка синтезатора в нижней части.

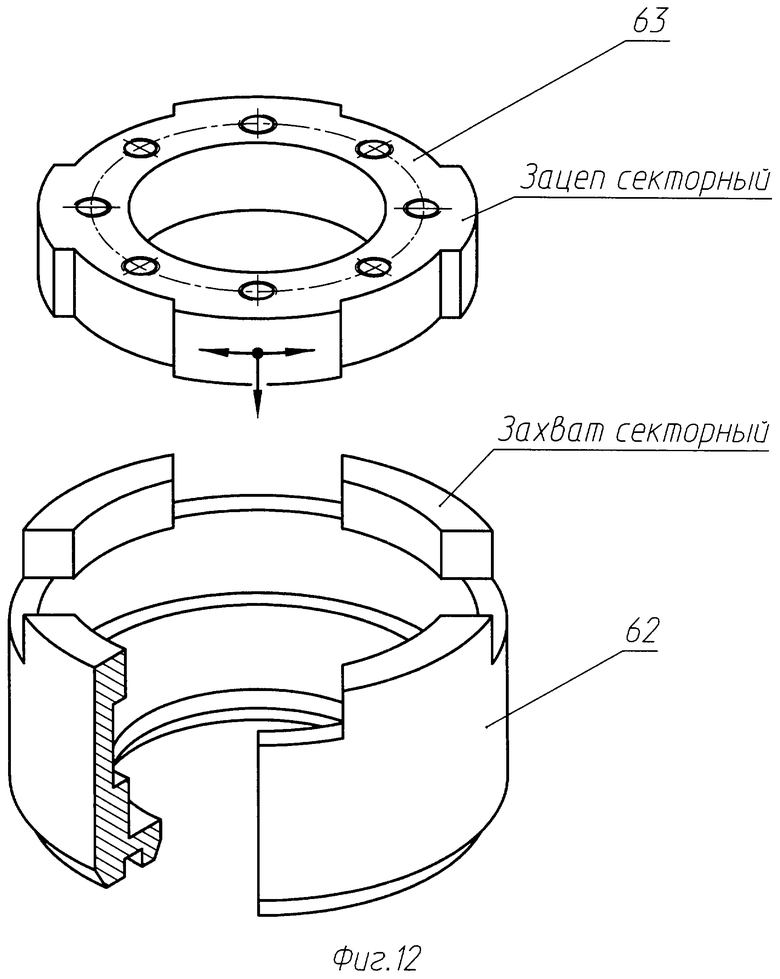

На фиг.12 - объемное изображение корпуса замка 62 и затвора 63, поясняющее их конструкцию и сборку.

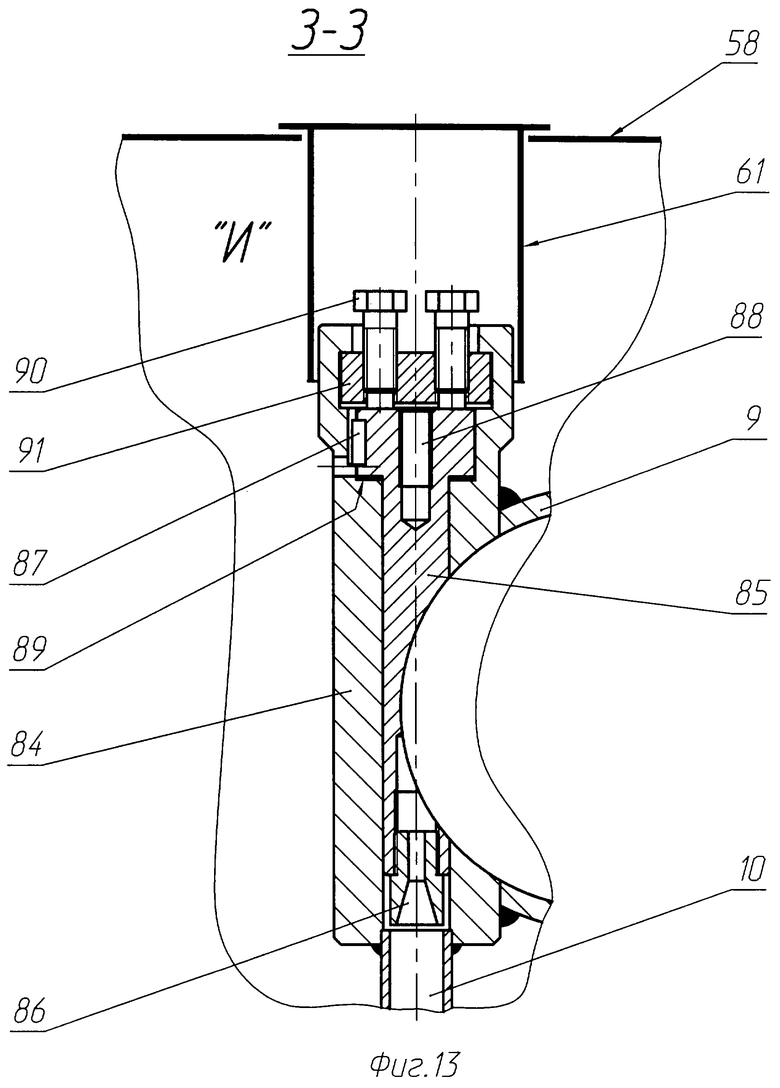

На фиг.13 - сечение З-З на фиг.3, 4, 5, поясняющее, как установлена форсунка 86 в стояках.

Заявляемая установка для непрерывного производства жидкого стекла состоит из теплообменника 1, нагревателя 2, синтезатора 3. Она содержит трубопровод для ввода исходных компонентов 4, к которому присоединен насосный агрегат 5, напорная магистраль 6 которого содержит обратный клапан 7, манометр 8 и приварена к наружной гильзе 9 первого трубчатого стояка теплообменника 1.

Наружные гильзы 9 теплообменника 1 последовательно соединены трубопроводами 10, вваренными в них. Наружная гильза 9 последнего стояка теплообменника 1 соединена трубопроводом 11, содержащим показывающий термометр 12, с наружной гильзой 9 первого трубчатого стояка нагревателя 2, наружные гильзы 9 нагревателя 2 последовательно соединены трубопроводами 10 посредством сварки. Наружная гильза 9 последнего трубчатого стояка нагревателя 2 соединена трубопроводом 13, содержащим термометр электроконтактный сигнализирующий 14 с наружной гильзой 9 первого трубчатого стояка синтезатора 3. Наружные гильзы 9 синтезатора 3 последовательно соединены трубопроводами 10, вваренными в них. Наружная гильза 9 последнего трубчатого стояка синтезатора 3 соединена трубопроводом 15, содержащим термометр показывающий 16 и манометр 17, со съемным внутренним узлом 18 последнего трубчатого стояка теплообменника 1. Внутренние съемные узлы 18 теплообменника 1 последовательно соединены съемными трубопроводами 19 между собой.

Трубопроводы 11 и 13, в которых присутствует активная щелочь, вварены в наружные гильзы 9 соответствующих трубчатых стояков, а трубопровод 15 вварен в наружную гильзу 9 последнего трубчатого стояка синтезатора 3 и соединен с внутренним съемным узлом 18 последнего трубчатого стояка теплообменника 1.

Внутренний съемный узел 18 первого трубчатого стояка теплообменника 1 соединен выпускным трубопроводом 20 со шлюзовым устройством 21, а шлюзовое устройство 21 соединено через разделитель сред 22 с блоком управления давлением 23.

Шлюзовое устройство 21 (см. фиг.2) состоит из двухпозиционного распределителя потоков 24 и двух шлюзовых камер 25, жестко закрепленных на раме 26. Распределитель потоков 24 состоит из корпуса 27, внутри которого с возможностью поворота установлен запорно-регулирующий элемент (четырехлинейный кран) 28. К одной линии распределителя 24 присоединен выпускной трубопровод 20, к другой - трубопровод выхода готового продукта 29. Две другие линии распределителя соединены со шлюзовыми камерами трубопроводами 30 и 31.

Для практически мгновенного поворота крана 28 служит привод переключения позиций 32, выполненный в виде быстродействующего переключателя. Он состоит из гидроцилиндра 33 (входное звено) и корпуса опоры 34. В корпусе опоры, с возможностью поворота, помещен стержень 35, соединенный с краном 28 для передачи ему только вращающего момента. Стержень 35 жестко соединен с рычагом 36 (выходное звено), крайние положения которого ограничены упорами 37 и 38. Рычаг 36 и шток гидроцилиндра 33 соединены пружиной 39.

Разделитель сред 22 состоит из двух гидроцилиндров 40, жестко присоединенных к раме 26, шток-поршней 41, причем штоки введены в камеры шлюзового устройства 21 в качестве плунжеров. Шток-поршни 41 содержат диски 42, к которым через неподвижный блок 43 закреплена гибкая связь (канат) 44. На раме 26 смонтированы датчики крайних положений 45 и 46.

Поршневые камеры гидроцилиндров 40 соединены трубопроводами 47 и 48 с блоком управления давлением 23, содержащим напорные золотники с обратным клапаном 49 и 50, манометры 51 и 52 и емкость минерального масла 53.

Теплообменник 1 (см. фиг.3) состоит из рамы 54, на которой лежит лист 55, содержащий отверстия под трубчатые стояки. Наружные гильзы 9 трубчатых стояков теплообменника сварены между собой через пластины 56 в верхней и нижней части и, таким образом, соединены в неразъемный блок. Пластины 56 консольно выступают из блока по его ширине, нижними консолями блок трубчатых стояков опирается на раму 54, а на верхние консоли пластин 56 опирается верхний короб теплоизоляции 57. Основное укрытие теплоизоляции 58 опирается на раму 54. Для доступа к нижней части трубчатых стояков зона "К" ограничена съемными листами 59 и 60. Зоны "И", "К" заполнены теплоизоляцией (на фиг.3 не показана). В укрытии 58 для доступа к форсункам установлены съемные теплоизоляторы 61 (см. фиг.13).

Рамы и теплоизоляция блоков нагревателя 2 (см. фиг.4) и синтезатора 3 (см. фиг.5) выполнены идентично.

Трубчатый стояк теплообменника (см. фиг.3, 6 и 7) содержит наружную гильзу 9, в состав которой входят приваренные на торцах корпуса замков 62, имеющие внутренние секторные захваты. В расточку корпуса замка сразу за секторными захватами помещены, с возможностью поворота и извлечения, затворы 63 с наружными секторными зацепами. Конструкция корпуса замка 62 и затвора 63 в верхней части трубчатых стояков для наглядности изображена на фиг.12 (в нижней части трубчатых стояков элементы расположены зеркально). Внутренние секторные захваты корпуса замка 62 служат опорой для наружных секторных зацепов затвора 63 в осевом направлении.

Конструкция наружных гильз 9, замков 62 и затворов 63 у трубчатых стояков нагревателя 2 и синтезатора 3 такая же.

Внутренний съемный узел 18 теплообменника 1 состоит из трубы 64, содержащей патрубки 65 в верхней и 66 в нижней части. Нижний патрубок 66 вварен в прорезной фланец 67.

В верхней части трубчатого стояка теплообменника 1, за затвором, расположена съемная прорезная крышка 68, содержащая герметизирующий патрубок 65 элемент, состоящий из набивки 69 и втулки нажимной 70, положение которой регулируется винтами 71. Герметизация торца трубчатого стояка обеспечивается прижатием съемной крышки 68, через прокладку 72, к корпусу замка 62 болтами 73, установленными в затворе 63.

В нижней части торец трубчатого стояка теплообменника 1 герметизируется прижатием прорезного фланца 67 через прокладку 72 к корпусу замка 62 болтами 73, установленными в затворе 63.

Внутренний съемный узел 74 нагревателя 2 (см. фиг.4, 8 и 9) состоит из трубы 75, содержащей заглушку 76 в верхней и прорезной фланец 77 в нижней части. Труба 75 вварена в прорезной фланец 77.

В верхней части трубчатого стояка нагревателя 2, за затвором, расположена съемная крышка 78. Герметизация торца трубчатого стояка обеспечивается прижатием съемной крышки 78 через прокладку 72 к корпусу замка 62 болтами 73, установленными в затворе 63.

В нижней части торец трубчатого стояка нагревателя 2 герметизируется прижатием прорезного фланца 77 через прокладку 72 к корпусу замка 62 болтами 73, установленными в затворе 63. Внутри труб 75 установлены электрические нагреватели (ТЭНы) 79.

Вновь введенный в синтезатор 3 сварной внутренний съемный узел 80, в виде цилиндрической вставки (см. фиг.5, 10 и 11), состоит из трубы 81, содержащей заглушку 82 в верхней и глухой фланец 83 в нижней части.

В верхней части трубчатого стояка синтезатора 3, за затвором, расположена съемная крышка 78. Герметизация торца трубчатого стояка обеспечивается прижатием съемной крышки 78 через прокладку 72 к корпусу замка 62 болтами 73, установленными в затворе 63.

В нижней части торец трубчатого стояка синтезатора 3 герметизируется прижатием глухого фланца 83 через прокладку 72 к корпусу замка 62 болтами 73, установленными в затворе 63.

Наружные гильзы 9 всех трубчатых стояков установки (см. фиг.13), в нижней части, содержат тангенциально ориентированный к их внутренней поверхности полый замковый корпус 84, содержащий на одном торце входное отверстие, связанное неразъемно с соединительным трубопроводом 10, а на другом - внутренние секторные захваты, аналогичные секторным захватам, приведенным на фиг.12. В полость замкового корпуса 84 со стороны внутренних секторных захватов, с возможностью извлечения, помещен съемный держатель 85, который несет съемную форсунку 86. Съемный держатель 85 имеет расточку, поверхность которой совпадает с внутренней поверхностью гильзы 9. Для его ориентации служит шпонка 87. Резьбовое отверстие 88 предназначено под съемник. Фланец держателя 85 контактирует через прокладку 89 с замковым корпусом 84 и прижат болтами 90, установленными в затворе 91. Затвор 91 снабжен наружными секторными зацепами, аналогичными секторным зацепам, приведенным на фиг.12, и расположен в расточке замкового корпуса 84 за внутренними секторными захватами с возможностью поворота. Внутренние секторные захваты замкового корпуса 84 служат опорой для наружных секторных зацепов затвора 91 в осевом направлении.

Установка для непрерывного производства жидкого стекла работает следующим образом.

Исходные компоненты, смешанные в необходимой пропорции на участке приготовления суспензии (на фиг.1 не показан), поступают по трубопроводу 4 на вход насосного агрегата 5 и под давлением, превышающим давление в системе, по трубопроводу 6, через обратный клапан 7 попадают в первый трубчатый стояк теплообменника 1. Давление на входе в систему контролируется манометром 8. Между наружной гильзой 9 и съемным внутренним узлом 18 в трубчатых стояках теплообменника поток приобретает вращательное движение благодаря тангенциальной ориентации входных отверстий к внутренней поверхности наружной гильзы. Диаметр отверстий в форсунках подобран так, что скорость вращения потока достаточна для того, чтобы твердые частицы в нем всегда находились во взвешенном состоянии. Поток вращается и из-за непрерывного поступления исходных компонентов линейно, с малой скоростью перемещается вдоль оси трубчатого стояка. Для уменьшения гидравлического сопротивления на выходе из трубчатых стояков, выходное отверстие ориентировано тангенциально к внутренней поверхности наружной гильзы и в одном направлении вращения с входным отверстием. За время нахождения в трубчатых стояках теплообменника 1 поток исходных компонентов нагревается за счет отбора тепла от готового продукта, проходящего через съемные внутренние узлы 18, что снижает энергозатраты на нагрев. Готовый продукт при этом охлаждается и выходит из установки в виде спокойной непрерывной струи.

Из последнего трубчатого стояка теплообменника 1 суспензия по трубопроводу 11 поступает в первый трубчатый стояк нагревателя 2. Температура суспензии контролируется по термометру 12. Между наружной гильзой 9 и внутренним съемным узлом 74 в трубчатых стояках нагревателя поток суспензии вращается и линейно перемещается с малой скоростью. За время прохождения через трубчатые стояки нагревателя 2 его температура на выходе достигает оптимального значения для начала синтеза. Нагрев обеспечивают ТЭНы 79, установленные внутри съемных внутренних узлов 74.

Из последнего трубчатого стояка нагревателя 2 поток по трубопроводу 13 поступает в первый трубчатый стояк синтезатора 3. Температура суспензии контролируется электроконтактным сигнализирующим термометром 14. По сигналам от него происходит автоматическая корректировка мощности нагревателей 79.

В трубчатых стояках синтезатора 3 поток снова получает вращательное движение при медленном линейном перемещении в пространстве между наружной гильзой 9 и внутренним съемным узлом 80. При этом центральная зона трубчатого стояка, где окружная скорость потока стремилась к нулю, занята трубой 81. Перемешивание среды улучшилось, и процесс синтеза остаточных компонентов происходит более активно. Для выдержки технологического времени, за которое поток должен пройти через синтезатор, общий рабочий объем трубчатых стояков синтезатора сохранен. К синтезатору добавлено несколько трубчатых стояков, рабочий объем которых компенсирует потерянное полезное пространство, занятое трубами 81. Из синтезатора 3 выходит готовый продукт (жидкое стекло), который имеет повышенную температуру, при отсутствии активной (свободной) щелочи. До этого все трубопроводы выполнены неразъемными (необходимость в разъемных трубопроводах отпала), не содержат лишних элементов и резьбовых ниппельных соединений, что повышает надежность работы установки и упрощает конструкцию.

Из последнего трубчатого стояка синтезатора 3 готовый продукт по трубопроводу 15 поступает во внутренний съемный узел 18 последнего трубчатого стояка теплообменника 1. По термометру 16 контролируется температура готового продукта на выходе из синтезатора, а по манометру 17 настраивается аппаратура блока управления давлением 23.

В теплообменнике 1 готовый продукт проходит через внутренние съемные узлы 18, которые между собой соединены трубопроводами 19. Происходит теплообмен, готовый продукт выходит из последнего внутреннего съемного узла 18, который находится в первом стояке теплообменника. Охлажденный готовый продукт по выпускному трубопроводу 20 подводится к корпусу 27 распределителя потоков 24. Кран 28 соединяет трубопровод 20 с трубопроводом 31, и готовый продукт подается в камеру "а" шлюзового устройства 21. Подача готового продукта в камеру "а" происходит непрерывно под давлением, которое развивает насосный агрегат 5 в процессе принудительного ввода исходных компонентов в установку. Возникает усилие, вытесняющее шток-поршень 41 из камеры "а" (вверх на фиг.2). Усилие передается в поршневую полость гидроцилиндра 40, которая заполнена минеральным маслом. По трубопроводу 47 через напорный золотник 49 масло вытесняется в емкость 53. В это время вторая шлюзовая камера "b", через трубопровод 30 соединена с трубопроводом выхода готового продукта 29.

Шток-поршень 41 гибко связан канатом 44 через неподвижный блок 43 с правым (на фиг.2) шток-поршнем и во время своего движения принудительно заставляет его перемещаться встречно (вниз). При этом второй шток-поршень вводится в шлюзовую камеру "b" в качестве плунжера, вытесняя из нее готовый продукт по выходному трубопроводу 29 в приемные емкости. Вытеснение готового продукта происходит свободно со скоростью подачи насосным агрегатом 5 исходных компонентов в установку. Поршневая камера второго гидроцилиндра через обратный клапан напорного золотника 50 заполняется минеральным маслом из емкости 53. Двигаясь вверх, шток-поршень 41 диском 42 достигает конечного выключателя 45. Поступает команда на реверсирование гидроцилиндра 33, который начинает взводить пружину 39 быстродействующего переключателя 32. Пружина после перехода через "мертвую точку" практически мгновенно перебрасывает рычаг 36 и связанный с ним кран 28. Крайние положения крана 28 ограничены положением рычага 36 на упорах 37 и 38. Теперь выпускной трубопровод 20 соединяется с камерой "b" через трубопровод 30, а камера "а" через трубопровод 31 соединяется с трубопроводом выхода готового продукта 29. Шток-поршень вытесняется уже из камеры "b" и движется вверх, вытесняя минеральное масло из поршневой полости гидроцилиндра по трубопроводу 48 через напорный золотник 50 в емкость 53, а левый шток-поршень перемещается вниз, вытесняя из шлюзовой камеры "а" готовый продукт в приемные емкости. Поршневая полость гидроцилиндра 40 через обратный клапан напорного золотника 49 заполняется минеральным маслом из емкости 53. Такое состояние продолжится до тех пор, пока диск 42 достигнет конечного выключателя 46. Поступит сигнал на реверсирование гидроцилиндра 33, сработает быстродействующий переключатель, и цикл повторится.

Теперь в предлагаемой установке функцию клапана давления выполняют напорные золотники 49 и 50, объединенные в блок управления давлением. Манометры 51 и 52 служат для визуального контроля за регулировкой напорных золотников на одинаковое давление. Напорные золотники 49 и 50 отрегулированы так, чтобы всегда давление в системе было выше давления кипения жидкости при данной температуре среды, и пропускают в шлюзовую камеру готовый продукт только под давлением, которое развивает насосный агрегат 5 при подаче исходных компонентов в установку. Потому при прекращении подачи исходных компонентов напорные золотники надежно запирают выпуск готового продукта из системы. Практически мгновенное переключение крана 28 в распределителе потоков 24 сводит до минимума время дросселирования готового продукта между кромками каналов распределителя потоков в момент их закрытия (открытия).

Благодаря таким образом реализованному процессу непрерывного производства жидкого стекла имеет место:

сброс готового продукта без давления, при этом поддерживается давление в системе и отсутствует контакт готового продукта с элементами управляющего давлением блока аппаратов, что гарантирует надежную, безотказную и долговечную работу установки;

повышение качества перемешивания среды в стояках синтезатора;

возможность производить плановые профилактические мероприятия по удалению отложений в трубчатых стояках;

отсутствие лишних элементов и резьбовых ниппельных соединений на трубопроводах, где присутствует активная щелочь;

возможность извлечения, осмотра и замены форсунки без нарушения теплоизоляции при неразъемных трубопроводах, соединяющих трубчатые стояки.

Источники информации

1. Выкладное описание изобретения DE 3423945 А1, МПК С01В 33/32, 1986.

2. Патент BY 4531 С1, МПК В01J 3/04, С01В 33/32, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАТВОР КАМЕРЫ ПРИЕМА-ЗАПУСКА | 2010 |

|

RU2437022C1 |

| ШАРОВОЙ КРАН-КОНДЕНСАТОСБОРЩИК | 2006 |

|

RU2327073C1 |

| КОНТЕЙНЕР ДЛЯ ГАЗОВ | 2007 |

|

RU2346203C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОГО КОМПРИМИРОВАНИЯ ГАЗОВ | 1993 |

|

RU2194211C2 |

| НАГРЕВАТЕЛЬ ОГНЕВОЙ ТРУБНЫЙ АВТОМАТИЗИРОВАННЫЙ | 2008 |

|

RU2378583C1 |

| ПЕРЕДВИЖНАЯ ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА | 2007 |

|

RU2346744C2 |

| УСТРОЙСТВО ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1993 |

|

RU2038931C1 |

| ВНУТРИТРУБНЫЙ ПРОФИЛОМЕТР | 2014 |

|

RU2572221C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОПЧЕНЫХ ПРОДУКТОВ С РАЗВИТОЙ СТРУКТУРОЙ И ВНУТРЕННЕЙ ПОДАЧЕЙ ДЫМА | 2014 |

|

RU2551566C1 |

| Металлическая блочная тепловая изоляция (МБТИ) | 2023 |

|

RU2798333C1 |

Изобретение может быть использовано в производстве жидкого стекла методом прямого синтеза кварцевого песка со щелочным раствором при избыточном давлении, повышенной температуре и активном перемешивании. Установка для непрерывного производства жидкого стекла включает блок управления давлением 23, который через механический разделитель сред 22 и одну из двух камер шлюзового устройства 21 связан с выпускным трубопроводом 20. Вторая камера шлюзового устройства 21 соединена с трубопроводом выхода готового продукта 29. Камеры меняются функциями при переключении двухпозиционного распределителя потоков 24. Изобретение позволяет осуществлять сброс готового продукта без давления, регулировать давление в системе без контакта готового продукта с элементами управляющего давлением аппарата, повысить надежность, долговечность установки, возможность проведения профилактических ремонтных работ, улучшить перемешивание компонентов. 4 з.п. ф-лы, 13 ил.

где V выбрано из условия активного перемешивания исходных компонентов в трубчатом стояке, отличающаяся тем, что содержит шлюзовое устройство, разделитель сред и блок управления давлением, который через разделитель сред и шлюзовое устройство связан с выпускным трубопроводом установки.

где V выбрано из условия активного перемешивания исходных компонентов в трубчатом стояке, отличающаяся тем, что содержит шлюзовое устройство, разделитель сред и блок управления давлением, который через разделитель сред и шлюзовое устройство связан с выпускным трубопроводом установки.

| Резервуар для нагревательной лампы типа "Примус" | 1925 |

|

SU4531A1 |

| СПОСОБ ШЛЮЗОВАНИЯ РАЗНООБРАЗНЫХ ПРЕДМЕТОВ И ВЕЩЕСТВ ПРИ ВЫСОКИХ И СВЕРХВЫСОКИХ ДАВЛЕНИЯХ | 1993 |

|

RU2209663C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1999 |

|

RU2154024C1 |

| Автоклав для варки жидкого стекла | 1983 |

|

SU1166813A1 |

| АВТОКЛАВНЫЙ СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОГОСТЕКЛА | 0 |

|

SU178360A1 |

| Автоклав для изготовления жидкого стекла мокрым способом | 1958 |

|

SU118494A1 |

| Устройство для загрузки и разгрузки аппаратов, работающих под давлением или вакуумом | 1937 |

|

SU59035A1 |

| US 4770866 A, 13.09.1988 | |||

| US 4676953 A, 30.06.1987 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2007-12-27—Публикация

2004-02-20—Подача