Область применения

Изобретение относится к способам очистки кварцевого сырья, используемого для производства особо чистого прозрачного кварцевого стекла, применяемого в электронике, оптике, светотехнике, средствах связи и других отраслях промышленности.

Уровень техники

Высокочистое прозрачное кварцевое стекло находит все более широкое применение в наиболее продвинутых отраслях современной промышленности - в электронике, оптике, светотехнике, средствах связи. Вместе с тем сырьевая база производства такого стекла весьма ограничена: месторождений высоко чистого кварца в мире немного, запасы многих из них истощаются, а требования промышленности к качеству кварцевых концентратов для производства стекла ужесточаются. Одним из важнейших показателей качества кварцевого стекла является наличие в нем так называемых пузырей - мелких, обычно менее миллиметра в диаметре, полостей, заполненных различными газами. В большинстве случаев появление пузырей в стекле вызвано газами, унаследованными стеклом из кварцевых концентратов, где их источником служат газово-жидкие включения (ГЖВ), а также углеродсодержащие примеси. В определенной степени проблему пузырей решают вакуумные методы наплава кварцевого стекла, однако, эти методы, как более дорогостоящие, во всем мировом производстве кварцевого стекла сменяются безвакуумными методами. Поэтому проблема снижения содержания ГЖВ в кварцевом концентрате приобретает особую актуальность.

Работы в этом направлении ведутся многие годы. Основные усилия сосредоточены на прокалке кварцевого концентрата при различных температурах. Как правило, прокалку проводят при температуре 1000-1100°С в окислительной атмосфере. Эта процедура вполне стандартна и проводится практически на всех заводах, производящих кварцевые концентраты. При этом выжигаются органические примеси, в частности, органические реагенты, применяемые при флотационных методах обогащения и являющиеся при плавке причиной образования пузырей, содержащих окиси углерода (СО, СО2). При прокалке снижается и содержание воды, а также легко диффундирующих газов (Н, Не).

Кроме того, при этом удается раскрыть часть ГЖВ, имеющих размеры, сопоставимые с размерами прокаливаемых частиц. Кварцевый концентрат, применяемый при плавке кварцевого стекла, обычно выпускается во фракции 0.1-0.3 мм (100-300 микрон). Поэтому при прокалке ГЖВ диаметром в десятки микрон в результате роста давления внутри включения взрываются (декрепитируют), и их содержимое в основном улетучивается. Что же касается ГЖВ микронного размера и меньше, то при их нахождении внутри частицы диаметром 100-300 микрон развиваемого в них давления недостаточно для прорыва окружающих стенок. Как правило, в составе мелких ГЖВ существенную роль играют медленно диффундирующие газы (CO2, СН4, H2S и др.). В дальнейшем при плавке концентрата мелкие ГЖВ внутри расплава растут в размерах как в результате градиента давления, так и за счет слияния (коалесценции) с другими включениями и при застывании расплава образуют пузыри.

Другой вариант снижения содержания газово-жидких включений - кристобалитизация кварца. При фазовых превращениях кварц-кристобалит содержащиеся в кварце ГЖВ в результате рекристаллизации вытесняются за пределы зерен, и полученный при этом концентрат плавится практически без пузырей. Процессу кристобалитизации в этой связи посвящено несколько патентов.

Из уровня техники известен патент JP 57156342. В нем описана прокалка с галидами, которая приводит к очистке кварца от различных примесей за счет диффузии примесей на поверхность частиц и реакций их с галидами. Описываемый процесс требует сложной аппаратуры и больших затрат в связи с применением опасной газовой смеси. В заявленном изобретении применяются водород и гелий, смесь их безопасна, при этом химической очистки не наблюдается.

В патенте RU 2220117 предложено прокалить кварц при температуре 1650-1700°С в течении 0.5-1.0 ч, а затем полученный спекшийся продукт охладить и подвергнуть измельчению до заданной крупности. Затем вновь нагреть полученный кристобалит до температуры фазового перехода α-β кристобалит и погрузить в кислотный раствор. Если при этом желаемая чистота не достигается, то цикл термообработки и последующего кислотного травления следует повторять столько раз, сколько это необходимо для получения желаемого результата.

Вполне очевидно, что предложенный путь очистки кварца экономически и технологически неэффективен, требует разработки сложных аппаратов. Очевидно также, что технологические потери будут весьма велики. По этой причине экономическая эффективность авторами (Исаев В.А., Орешникова Н.Г.) не просчитывалась. В патенте DE 134219 предлагается способ получения беспузырного кварцевого стекла, заключающийся в том, что механически и химически обогащенный кварц с размерами зерен 0.1-0.8 мм сначала прокаливают при 900°С, резко охлаждают и затем снова нагревают при температуре от 1300 до 1500°С так долго, пока более 60% кварца превратится в кристобалит. Другой вариант этого патента предлагает использовать кварц во фракции <15 мм, а химическую его обработку (выщелачивание) и измельчение до фракции 0.1-0.8 мм проводить после аналогичной термической обработки. Проверка этого патента показала его несостоятельность. В случае термической обработки выщелоченного кварца 3-часовая выдержка при температуре 1500°С приводит к спеканию кварца при нулевом содержании кристобалита. Более длительная выдержка экономически нерентабельна, к тому же спекание порождает новые технологические проблемы. В случае термической обработки невыщелоченного кварца при температуре 1500°С на протяжении 3 часов в кристобалит переходит до 26% кварца, но последующая его химическая обработка не позволяет получить продукт необходимой химической чистоты, поскольку термическая обработка загоняет многие примеси (щелочи, железо) в структуру.

Аналогичные идеи высказаны и в патенте US 3565595. Вся проблема использования этих идей заключается в том, что если прокаливать концентрат высокой чистоты, то время перехода его в кристобалит очень велико (от 6 до 12 часов), что экономически нерентабельно, а если прокаливать необогащенный кварц, то значительная часть содержащихся в нем примесей войдет в структуру кварца, откуда ее обычными химическими методами не удалить.

Ряд патентов (US 4853198; US 5154905) предлагают переводить кварц в кристобалит при помощи различных добавок - солей лития, натрия или добавки 5-10% кристобалита. Однако добавки солей лития или натрия эффективны только в случае кристобалитизации аморфного кварца, в котором содержание алюминия (который изоморфно замещает кремний, а щелочи играют роль компенсатора недостающей валентной связи) обычно меньше 1ppm. В этом случае введенные примеси сравнительно легко удаляются последующим кислотным травлением. В природном кварце, где содержание алюминия обычно не ниже 5-10 ppm, введенные в качестве добавок щелочи (Li, Na) удерживаются в структуре алюминием. Добавка в качестве минерализатора кристобалита экономически неэффективна - при температуре 1500°С только через 4 часа количество кристобалита возрастает с 10% исходных до 18%, что явно недостаточно.

Технический результат изобретения: очистка кварцевой крупки обеспечивает получение при ее плавлении прозрачного кварцевого стекла, практически не содержащего пузырей.

Осуществление изобретения

Заявленный технический результат достигается за счет того, что способ очистки кварцевого сырья, характеризующийся использованием кварцевого концентрата (кварцевой крупки) во фракции 100-300 микрон, изготовленного из природного кварца и прошедшего все стадии механического и химического обогащения, но содержащего большое количество газово-жидких включений, отличающийся тем, что кварцевый концентрат подвергают прокалке в течение 0.5-1.0 часа в интервале температур 1370-1450°С в гелиево-водородной смеси. В способе очистки могут использовать состав гелиево-водородный в пределах от 20-40% водорода, 60-80% гелия. Тигель и находящийся в нем кварц перед нагревом освобождают от воздуха либо неглубоким атмосферным вакуумированием, либо продувкой инертным газом (азотом, аргоном). Подачу гелиево-водородной смеси осуществляют с избытком 0.1 атмосфер так, чтобы она, пройдя сквозь кварц, стравливалась в вентиляцию. Процесс прокалки может быть осуществлен непрерывно.

Прокалку проводят в молибденовом тигле. В целях безопасности тигель и поступающий в него кварц перед нагревом освобождают от воздуха либо неглубоким - до 0 атм вакуумированием, либо продувкой инертным газом (азотом, аргоном). Затем начинают подачу предварительно подготовленной гелиево-водородной смеси, состав которой может варьироваться в пределах: от 20% водорода - 80% гелия до 40% водорода - 60% гелия. Подачу смеси осуществляют с небольшим (0.1 атм) избытком, чтобы она, пройдя сквозь кварц, стравливалась в вентиляцию. Одновременно с подачей газовой смеси начинают нагрев. Когда температура достигнет 1400°С, осуществляют выдержку в течение 0.5-1.0 часа, затем высыпают обработанный кварц в приемный бункер, а в тигель поступает новая порция кварца. Таким образом, процесс прокалки может осуществляться непрерывно в течение нескольких суток в зависимости от желания заказчика. После обработки необходимого количества кварца прекращают нагрев и подачу кварца. И только после остывания тигля прекращают подачу газовой смеси.

Прокаленный кварц плавят в атмосфере защитного газа по режиму компании «OSRAM».

При этом решается важная техническая задача - резкое снижение количества пузырей в кварцевом стекле, наплавленном из обработанного вышеуказанным способом концентрата.

При прокалке водород и гелий, имеющие малый радиус молекулы, легко диффундируют в кварцевые зерна. При этом водород, проникая в газово-жидкие включения, реагирует содержащимся в них CO2, восстанавливая его до СН4 (метан) согласно уравнению реакции

СО2+4Н2=СН4+2Н2О

Исследования показывают, что происходит также реакция восстановления двуокиси кремния в моноокись

H2+SiO2=SiO+H2O

В результате этих реакций давление внутри мелких, в несколько микрон размером газово-жидких включений возрастает до критического уровня, и как показывают наблюдения, значительная часть из них растрескивается (декрепитирует). Плавка таким образом обработанной кварцевой крупки дает прозрачное кварцевое стекло с очень небольшим (менее 5%) количеством пузырей, что сопоставимо с результатами плавки концентрата компании Unimin - мирового монополиста в производстве высокочистых кварцевых концентратов.

Изобретение подтверждается следующими примерами.

Пример 1. Кварцевая крупка фракции - 100-315 мкм, изготовленная из полупрозрачного кварца, подвергалась прокалке в атмосфере различных газов. Для прокалки в воздушной атмосфере, а также в инертных газах (аргон, гелий) была использована высокотемпературная лабораторная муфельная печь Thermoline. Прокалку проводили в кварцевом мини-реакторе при температуре 1400°C и продолжительности 1 час. Реактор с 20 г кварцевой крупки помещали в предварительно нагретую до заданной температуры печь. Через газо-подводную трубку в реактор подавали различные газы: воздух, аргон, гелий. Дозированный поток газа - 0.3-0.5 л/мин осуществляли ротаметром. Газ, пройдя через крупку, свободно выходил в рабочее пространство печи.

Прокалку в гелиево-водородной смеси (80% Не, 20% Н2) в целях безопасности проводили в герметичной плавильной печи Linn High Term, в молибденовой лодочке, навеска - 7 г., по режиму 1400°C, 30 мин.

После прокалки кварц постепенно охлаждали до комнатной температуры, а затем плавили в лабораторной трубчатой печи Linn High Term в атмосфере защитного газа по режиму компании «OSRAM». Количество пузырей в плавленом блоке оценивали как площадный процент пузырей ко всему полю сканирования.

В результате эксперимента установлено, что атмосфера инертных газов при прокалке улучшает плавочные свойства кварца - уменьшается пузырность стекла. Однако наиболее эффективной оказалась прокалка в атмосфере гелий-водород при температуре 1400°С в течение 30 мин.

Сканограммы плавленых блоков после прокалки в различной атмосфере с оценкой количества пузырей представлены на Фиг.1, где вид а - без прокалки (44.3% пузырей), вид б - прокалка в воздушной смеси (18.9% пузырей), вид в - прокалка в аргоновой смеси (15.5% пузырей), вид г - прокалка в гелиевой смеси (14.2% пузырей), вид - д - прокалка в гелиево-водородной смеси (5.4% пузырей), вид е - Йота стандарт (2.5% пузырей).

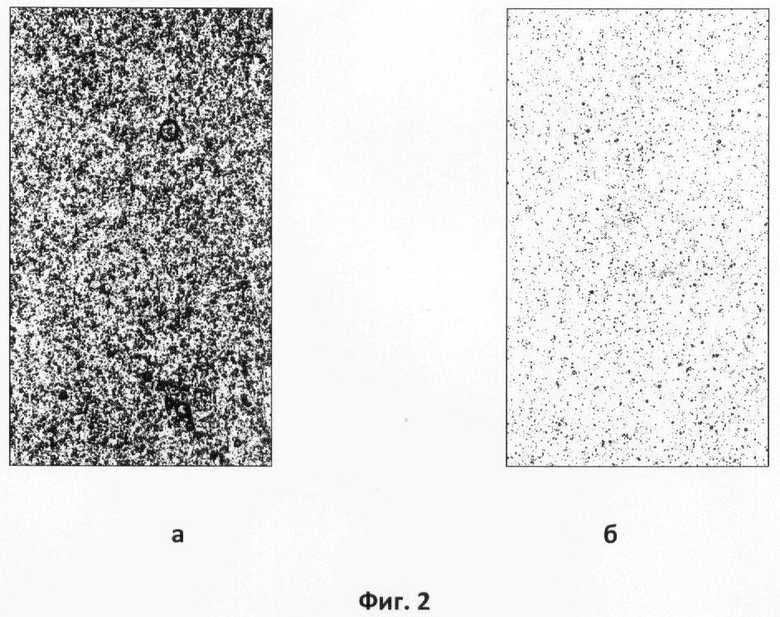

Пример 2. В следующем эксперименте кварцевая крупка фракции 100-400 микрон, менее прозрачная, чем в предыдущем опыте, прокаливалась в шахтной вакуумной печи сопротивления типа СШВЭ-1.2,5/25-ИЗ.

Прокалку проводили в молибденовом тигле при температуре 1400°С и продолжительности 1 час. Навеска кварца составила 500 грамм. Тигель с кварцевой крупкой помещали в печь и откачивали на предварительный вакуум 6×10-2 атм. Через газо-подводную трубку в печь подавали дозированный (0.3-0.5 л/мин) поток гелиево-водородной газовой смеси (20% водорода, 80% гелия) до давления 0.1 атм. Избыток газовой смеси стравливали в вентиляцию. Ступенчатый нагрев печи происходил в течение 4 часов. Температуру контролировали по термопаре ВР5/20. При выходе на режим температура составляла 1396°С. После часовой выдержки прекращали подачу газа и охлаждали печь.

После охлаждения прокаленный кварц плавили в лабораторной трубчатой печи Linn High Term в атмосфере защитного газа по режиму компании «OSRAM». Количество пузырей в плавленом блоке оценивали как площадный процент пузырей ко всему полю сканирования.

Сканограммы наплавленных блоков с оценкой содержания пузырей представлены на Фиг.2, где а - вид до прокалки (67% пузырей), б - вид после прокалки (7% пузырей). Опыт продемонстрировал, что прокалка кварца в вакуумной печи типа СШВЭ в среде из 20% водорода и 80% гелия при температуре 1396°С в течение 60 минут уменьшает количество пузырей с 67% до 7% в широком диапазоне фракционного состава (100-400 мкм).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения особо чистого синтетического кристобалита фракцией 74-390 мкм | 2021 |

|

RU2786525C2 |

| СПОСОБ ОБОГАЩЕНИЯ ПРИРОДНОГО КВАРЦЕВОГО СЫРЬЯ | 2011 |

|

RU2483024C2 |

| Способ выплавки кварцевого стекла | 2019 |

|

RU2731764C1 |

| СПОСОБ СОЗДАНИЯ ОСОБО ЧИСТОЙ КРУПКИ КРИСТОБАЛИТА | 2018 |

|

RU2692391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО КВАРЦЕВОГО СТЕКЛА | 2015 |

|

RU2594184C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО КРИСТОБАЛИТА | 1987 |

|

RU2041173C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КРУПКИ | 2007 |

|

RU2337072C1 |

| Способ очистки кварца | 1990 |

|

SU1818309A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО КОНЦЕНТРАТА ИЗ ПРИРОДНОГО КВАРЦА | 2009 |

|

RU2431601C2 |

| МИКРОСФЕРИЧЕСКАЯ ГАЗОПРОНИЦАЕМАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2010 |

|

RU2443463C9 |

Изобретение относится к способам очистки кварцевого сырья, используемого для производства особо чистого прозрачного кварцевого стекла, применяемого в электронике, оптике, светотехнике, средствах связи и других отраслях промышленности. Технический результат изобретения: очистка кварцевой крупки обеспечивает получение при ее плавлении прозрачного кварцевого стекла, практически не содержащего пузырей. Заявленный технический результат достигается за счет того, что кварцевый концентрат - кварцевая крупка во фракции 100-300 микрон, изготовленный из природного кварца и прошедший все стадии механического и химического обогащения, подвергают прокалке в течение 0.5-1.0 часа в интервале температур 1370-1450°С в гелиево-водородной смеси. Смесь может иметь соотношение 20-40% водорода, 60-80% гелия. 4 з.п. ф-лы, 2 ил.

1. Способ очистки кварцевого сырья, характеризующийся использованием кварцевого концентрата - кварцевой крупки фракции 100-300 мкм, изготовленного из природного кварца и прошедшего все стадии механического и химического обогащения, но содержащего большое количество газово-жидких включений, отличающийся тем, что кварцевый концентрат подвергают прокалке в течение 0,5-1,0 ч в интервале температур 1370-1450°С в гелиево-водородной смеси.

2. Способ очистки кварцевого сырья по п.1, отличающийся тем, что используют состав гелиево-водородной смеси в пределах 20-40% водорода, 60-80% гелия.

3. Способ очистки кварцевого сырья по п.1, отличающийся тем, что тигель и находящийся в нем кварц перед нагревом освобождают от воздуха либо неглубоким атмосферным вакуумированием, либо продувкой инертным газом - азотом, аргоном.

4. Способ очистки кварцевого сырья по п.1, или 2, или 3, отличающийся тем, что подачу гелиево-водородной смеси осуществляют с избытком 0,1 атмосфер так, чтобы она, пройдя сквозь кварц, стравливалась в вентиляцию.

5. Способ очистки кварцевого сырья по п.1, или 2, или 3, отличающийся тем, что процесс прокалки осуществляют непрерывно.

| US 3565595 А, 23.02.1971 | |||

| Способ очистки кварцевого песка | 1978 |

|

SU806623A1 |

| Способ очистки кварца | 2002 |

|

RU2220117C1 |

| DE 3321589 C1, 28.06.1984 | |||

| US 2003108463 A, 12.06.2003. | |||

Авторы

Даты

2010-03-27—Публикация

2008-09-09—Подача