Изобретение относится к прокатному производству и может быть использовано при восстановлении прокатных валков станов холодной и горячей прокатки.

Известен способ восстановления прокатных валков, включающий предварительный высокий отпуск валка, индукционный нагрев бочки, закалку и последующий низкотемпературный отпуск [1]. Недостатком известного способа является низкое качество восстановленного валка, т.к. температура предварительного высокого отпуска не зависит от твердости бочки валка.

Наиболее близким к заявляемому является способ восстановления прокатных валков, включающий предварительный высокий отпуск валка, индукционный нагрев бочки, закалку и последующий низкотемпературный отпуск [2]. Недостатком известного способа является низкое качество восстановленного валка, т.к. предварительный высокий отпуск всегда проводят при 640-660oC вне зависимости от твердости бочки валка перед отпуском.

Техническая задача изобретения - повышение качества восстановленных валков.

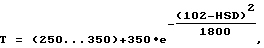

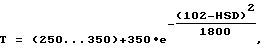

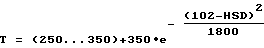

Решение поставленной задачи достигается тем, что согласно способу восстановления прокатных валков, включающему предварительный отпуск валка, индукционный нагрев бочки, закалку и последующий низкотемпературный отпуск, температуру предварительного отпуска назначают в зависимости от твердости бочки валка перед отпуском:

где Т - температура предварительного отпуска, oC;

HSD - твердость бочки валка по Шору.

Время выдержки валка при предварительном отпуске назначают в зависимости от массы бочки валка: t=(0,5...15)•М, где t - время выдержки, ч; М - масса бочки валка, т.

После предварительного отпуска производят закалку бочки валка при его горизонтальном положении, в процессе закалки валок вращают со скоростью 10-260 об./мин, индуктор и спрейер перемещают вдоль бочки валка со скоростью 0,2-30,0 мм/с. Перед закалкой валок могут дополнительно подогревать до 100-800oC, а после закалки низкотемпературный отпуск валка производят при температуре 100-250oC в течение 2-180 ч.

Очень многие вышедшие из строя прокатные валки можно восстановить с минимальными затратами. Например, валки, вышедшие из строя вследствие образования на поверхности бочки валка мелких трещин, окова, навара и других поверхностных дефектов, необходимо подвергать отпуску - для снижения твердости, затем механической обработке - для удаления дефектного слоя и последующей закалке бочки валка. При выходе валка из строя вследствие снижения уровня твердости бочки ниже требуемого, операция механической обработки отпадает. Установлено [1, с. 167] резкое возрастание опасности разрушения валков с каждым последующим циклом перезакалки, что связано в том числе и с назначением для всех валков одинаковой температуры предварительного отпуска, равной 640-660oC. Указанные температуры отпуска целесообразно назначать для валков, имеющих максимальное значение твердости - до 100 HSD, а для валков уже износившихся, а также рабочих валков, предназначенных для прокатки цветных металлов (твердость бочки 70- 85 HSD) температура предварительного отпуска может быть снижена. В этом случае (при снижении температуры отпуска) уменьшается выделение карбидов и замедляется процесс их коагуляции, что в конечном счете приводит к увеличению содержания углерода в матрице в процессе закалки бочки валка. В этом случае крупных карбидов в матрице мало и они практически полностью растворяются в процессе нагрева под закалку. Закаленный слой получается с высокой и равномерной твердостью и минимальным уровнем остаточных напряжений.

По указанным выше причинам температуру предварительного отпуска назначают в зависимости от твердости бочки валка перед отпуском:

где Т - температура предварительного отпуска, oC;

HSD - твердость бочки валка по Шору.

Для создания необходимого сочетания структуры бочки валка, твердости наружного слоя и сердцевины, а также максимального снижения уровня напряжений в бочке валка, время выдержки при предварительном отпуске назначают в зависимости от массы бочки валка t = (0,5...15)•М, где t - время выдержки, ч; М - масса бочки валка, т.

Чем больше масса бочки валка, тем больше уровень напряжений в валке, тем более длительным должен быть отпуск. В то же время, чем выше температура отпуска, тем меньшее время выдержки должно быть назначено.

Способ восстановления прокатных валков целесообразно использовать не на заводе-изготовителе валков, где имеется специальное закалочное оборудование, на котором валки закаливают в вертикальном положении, а на заводе-потребителе валков, где имеются вальцетокарные и вальцешлифовальные станки, на базе которых можно смонтировать закалочное оборудование. В этом случае экономическая эффективность восстановления максимальная (из-за отсутствия транспортных расходов на доставку валков на завод-изготовитель).

Валки небольшого диаметра можно закаливать без дополнительного предварительного подогрева, они хорошо прогреваются индуктором непосредственно при нагреве под закалку. При увеличении диаметра валков необходимо применять предварительный подогрев (100-800oC) перед нагревом под закалку. В этом случае уменьшаются закалочные напряжения, увеличивается переходный слой (от закаленного к сердцевине), что приводит к повышению стойкости валков за счет уменьшения вероятности отслоений. При небольшом диаметре валка и медленном перемещении индуктора в процессе закалки применяют низкий подогрев, при большой массе и быстром перемещении индуктора валок нагревают до более высоких температур. Подогрев можно использовать газовый - преимущественно для крупных валков, чтобы обеспечить медленный нагрев, особенно в начале нагрева, когда металл валка обладает низкими пластическими свойствами; индукционный - для валков небольшого диаметра, а также можно использовать комбинированный способ нагрева: вначале газовый, а затем индукционный.

В зависимости от марки стали и типоразмера валка для обеспечения требуемого качества закаленного слоя в процессе закалки валок вращают со скоростью 10-260 об./мин, а индуктор и спрейер перемещают вдоль бочки валка со скоростью 0,2-30,0 мм/с.

После закалки с целью снятия напряжений валок подвергают отпуску, режимы которого зависят от марки стали и массы валка. Чем больше масса валка, тем дольше должна быть выдержка при отпуске. Нагрев ниже 100oC не приводит к значительному снижению напряжений, а при отпуске выше 250oC начинает резко падать твердость закаленного слоя. При небольшой массе валка и использовании верхнего уровня температуры отпуска (250oC) назначают, как правило, небольшое время выдержки (2-25 часов); при увеличении массы валка и/или снижении температуры отпуска время выдержки необходимо увеличивать вплоть до 180 часов. Дальнейшее повышение времени выдержки уже не приводит к значительному снижению напряжений, увеличивает затраты на отпуск и не является целесообразным.

Ниже приведены примеры реализации предложенного способа.

Пример 1. Рабочий валок стана 2030 холодной прокатки вышел из строя вследствие образования навара на поверхности бочки валка. Твердость бочки валка на момент выхода из строя составила 90 HSD, а диаметр бочки 610 мм, в этом случае диапазон температур, в котором рекомендуется проводить предварительный отпуск, составляет 573-673oC. Масса бочки валка ⊘ 610 мм и длиной бочки 2030 мм составляет 4,625 т, тогда время выдержки при предварительном отпуске можно назначать в пределах 2,3-69,3 часов.

Исходя из результатов расчетов, предварительную термическую обработку проводят при 600oC в течение 16 часов. После окончания термической обработки механическим путем (токарной обработкой) удаляют наружный дефектный слой валка толщиной 5 мм на сторону. Затем валок с помощью крана устанавливают на модернизированный вальцешлифовальный станок, который дополнительно оснащен устройством для закалки, водосборником и емкостью для воды, индуктор и спрейер закреплены на каретке станка - для обеспечения возможности с заданной скоростью перемещаться вдоль бочки валка. Валок выполнен из стали 60Х2СМФ. После закрепления валка его приводят во вращение со скоростью 30 об./мин, газовыми горелками подогревают до 350oC, токами с частотой 500 Гц производят индукционный нагрев края бочки под закалку. После нагрева края бочки до 900oC включают подачу воды на спрейер и начинают перемещать индуктор и спрейер вдоль бочки валка со скоростью 1,1 мм/с. Расстояние между индуктором и спрейером устанавливают равным 10 мм. После окончания закалки продолжают охлаждать валок в течение 30 мин, затем валок помещают в термостат с газовым нагревом, где производят отпуск при 160oC в течение 96 часов.

Пример 2. Вследствие образования выкрошки вышел из строя валок стана прокатки меди. Твердость бочки на момент выхода валка из строя составила 75 HSD. Размеры бочки валка: диаметр 440 мм, длина бочки 1600 мм; масса бочки валка - 1,9 т. В этом случае диапазон температуры предварительного отпуска составляет 484-584oC, при времени выдержки 0,95-28,50 часов. Предварительный отпуск проводят при температуре 520oC в течение 10 часов.

После механического удаления дефектного слоя валок устанавливают в горизонтальное положение на закалочную установку, приводят во вращение со скоростью 50 об./мин, валок подогревают газовыми горелками до 300oC, токами с частотой 500 Гц производят индукционный нагрев края бочки под закалку, после нагрева края бочки до 900oC включают подачу воды на спрейер и начинают перемещать индуктор и спрейер вдоль бочки валка со скоростью 2,0 мм/с. После окончания закалки валок помещают в печь, где производят отпуск при 180oC в течение 60 часов.

Преимущества заявленного способа восстановления прокатных валков заключаются в возможности его использования на любом листопрокатном предприятии, где имеются вальцешлифовальные или вальцетокарные станки, в дешевизне способа и снижении затрат на закалку, т.к. способ не требует дорогостоящего оборудования и приспособлений, при одновременном обеспечении высокого качества закаленного слоя валков. Предложенный способ можно использовать для восстановления утраченной твердости активного слоя валков путем перезакалки бочки, что позволяет повысить ресурс работы прокатных валков.

Источники информации

1. Трейгер Е. И., Приходько В.П. Повышение качества и эксплуатационной стойкости валков листовых станов. - М.: Металлургия, 1988, с. 161-170.

2. Гедеон М. В., Соболь Г.П., Паисов И.В. Термическая обработка валков холодной прокатки. - М.: Металлургия, 1973, с. 294-300.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2246999C1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1749252A1 |

| Способ термической обработки валков прокатных станов | 2023 |

|

RU2816704C1 |

| ЧЕТЫРЕХВАЛКОВЫЕ СИСТЕМЫ ДЛЯ КЛЕТЕЙ ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 1989 |

|

SU1591269A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2001 |

|

RU2197345C1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 1997 |

|

RU2121897C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1992 |

|

RU2015757C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2104811C1 |

Изобретение относится к прокатному производству и может быть использовано при восстановлении прокатных валков станов холодной и горячей прокатки. Техническим результатом изобретения является повышение качества восстановленных валков. Рабочий валок стана 2030 на момент выхода из строя имеет твердость бочки валка 90 HSD. Валок повергают предварительному отпуску, закалке и окончательному отпуску. Температуру предварительного отпуска назначают в зависимости от твердости бочки валка на момент выхода из строя из следующего выражения: ,

,

где Т - температура предварительного отпуска, °С; HSD - твердость бочки валка по Шору. 4 з.п. ф-лы.

где Т - температура предварительного отпуска, oС;

HSD - твердость бочки валка по Шору.

| ГЕДЕОН М.В., Соболь Г.П., Паисов И.В | |||

| Термическая обработка валков холодной прокатки | |||

| - М.: Металлургия, 1973, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

| СПОСОБ РЕСТАВРАЦИИ РАБОЧЕГО СЛОЯ СТАЛЬНБ!Х ОПОРНБ1Х ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 0 |

|

SU210199A1 |

| Способ термической обработки прокатных валков | 1987 |

|

SU1544825A1 |

| СПОСОБ МАГНИТНОЙ ОБРАБОТКИ ДЕТАЛИ | 1995 |

|

RU2082766C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1996 |

|

RU2092586C1 |

| US 3471340, 07.10.1969. | |||

Авторы

Даты

2000-08-10—Публикация

1999-12-29—Подача