Изобретение относится к прокатному производству, а конкретно к опорным валкам для широкополосных станов горячей прокатки.

Цель изобретения - стабилизация исходной профилировки валков путем выравнивания износа опорных валков во всех клетях группы до номинальной величины.

Величина номинального износа опорных валков в клетях чистовой группы, при которой сохраняется стабильность исходных профилировок валков по клетям, составляет 0,3-0,35 мм.

При непрерывной широкополосовой горячей прокатке полосы от первой клети чистовой группы к последней градиент температуры может достигать до 300оС, в то же время от первой клети чистовой группы возрастает в 2-3 раза скорость прокатки. Это приводит к неравномерному выходу из строя валковых комплектов по клетям чистовой группы, что способствует снижению качества проката и ресурса их работы. Уменьшение степени обжатий по ходу прокатки не позволяет в полной степени исключить влияние перечисленных факторов. Неравномерное изменение межвалкового давления по клетям приводит к неравномерному наклону по длине бочек валков, а следовательно, и их твердости.

Экспериментально определено, что опорные валки должны иметь переменную твердость по длине бочек с соотношением твердости концевых участков к твердости центрального 0,8-0,85, а протяженность концевых участков на валковых комплектах, установленных в каждой последующей клети, уменьшается по ходу прокатки в соответствии с зависимостью

lкп=  e

e 20, (1) где Ln - длина бочки опорного валка, мм;

20, (1) где Ln - длина бочки опорного валка, мм;

n - номер клети чистовой группы по порядку 1,2,3...n по направлению прокатки;

е - основание натурального логарифма.

П р и м е р. В семиклетевой чистовой группе стана 2000 горячей прокатки устанавливаются четырехвалковые системы с диаметром бочки рабочих валков 900/860, с твердостью HSD 70-78 ед., материал - чугун. Рабочие валки комплектуются вместе с опорными валками из стали 9ХФ с твердостью HSD 35-55 ед. и диаметром бочки 1600/1500 мм. Валки имеют следующие параметры исходной профилировки: опорные для клетей 1-7 (N 6-12) от +1,2 до +1,5 мм, рабочие (по этим же клетям): -0,45, -0,45, -0,35, -0,30, -0,30, -0,20, -0,20.

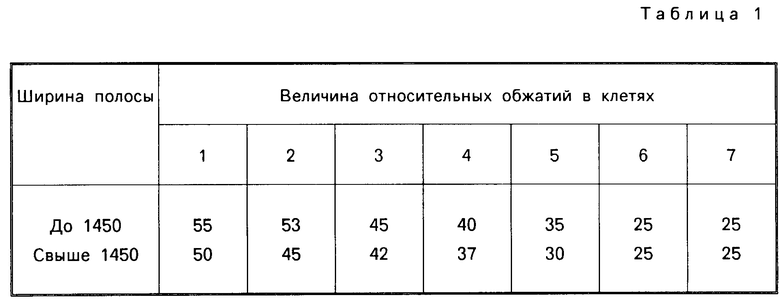

Слябы, нагретые в соответствии с технологической картой на нагрев металла, выдаются из печей и поступают на прокатку сначала в черновую, а затем в чистовую группу, где прокатываются в зависимости от ширины со следующими относительными обжатиями.

Величина относительных обжатий в клетях чистовой группы приведена в табл.1.

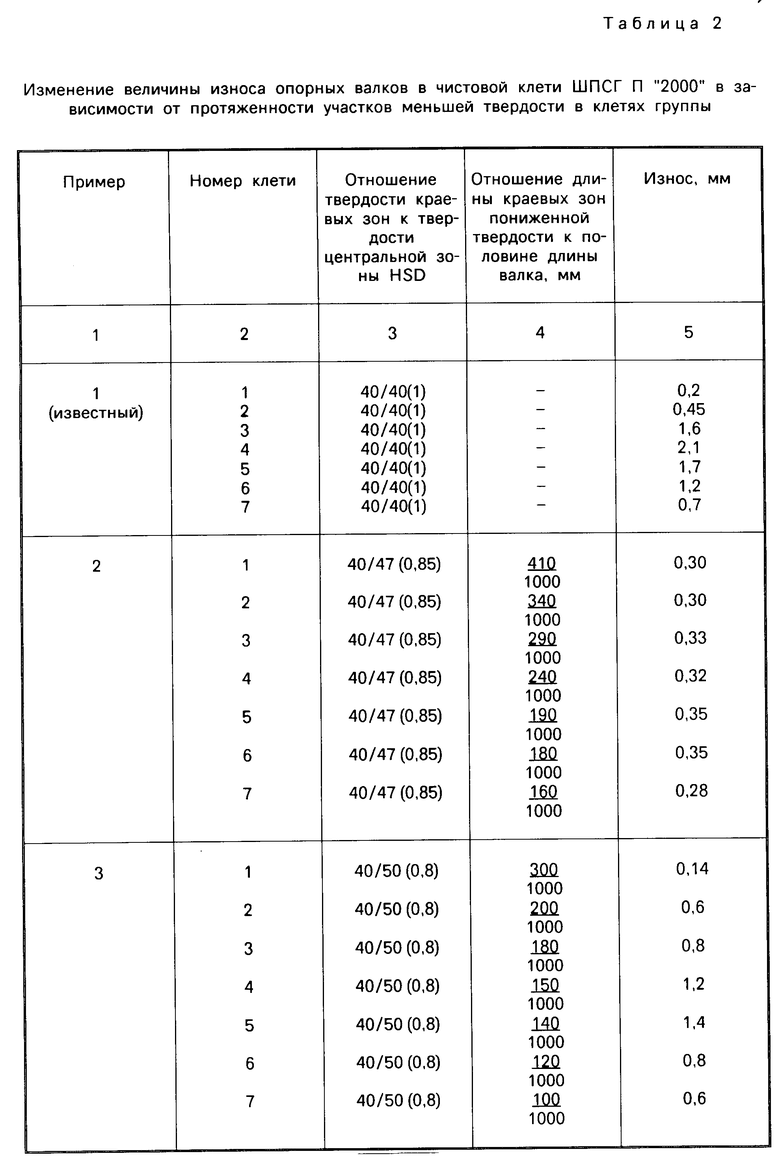

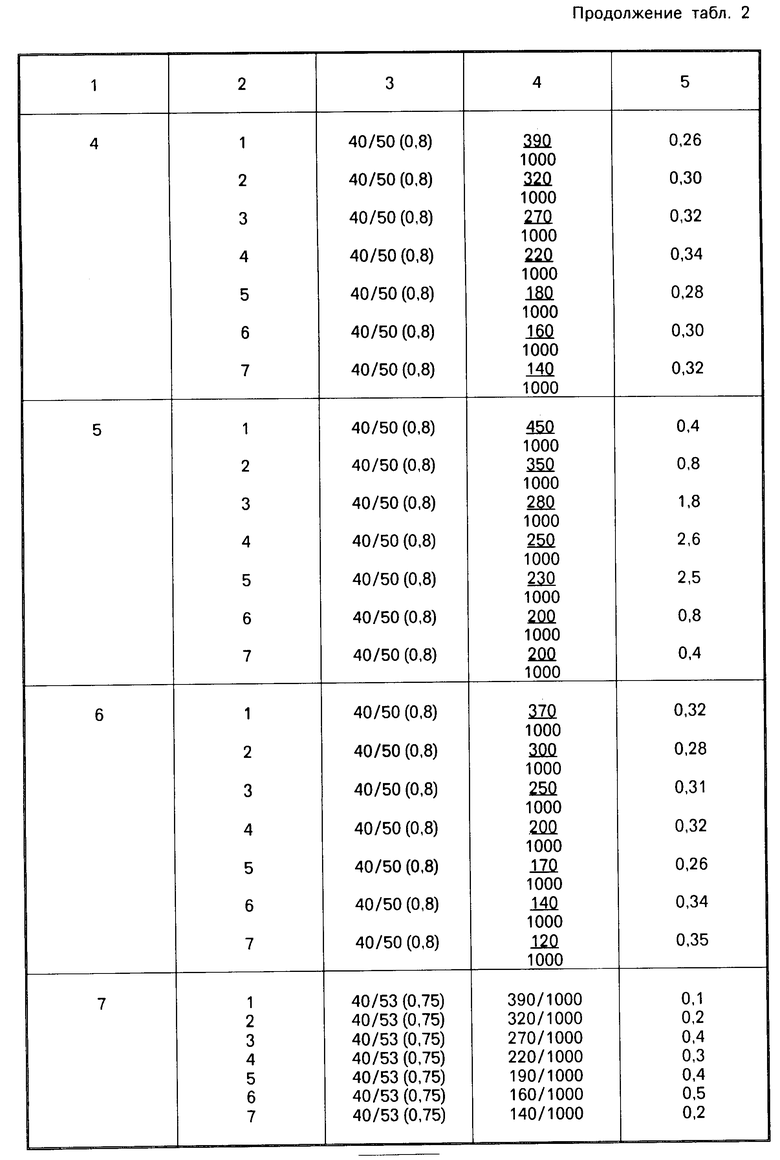

Перед прокаткой опорным валкам придается изменение твердости по длине их бочек в соответствии с зависимостью (1) и соотношением твердостей концевых и центральных участков по клетям 1-7. Конкретные данные приведены в табл. 2 как в объеме, так и за пределами предложенного способа. Из представленных примеров к оптимальным относятся примеры 2, 4 и 6.

Расчет длин участков меньшей твердости вдоль бочки опорных валков по клетям для примера 2 (см. табл.2).

l =

=  e

e +20=410 мм,

+20=410 мм,

l =

=  e

e +20=340 мм,

+20=340 мм,

l =

=  e

e +20=160 мм. То же, для примера 4

+20=160 мм. То же, для примера 4

l =

=  e

e -20=370 мм,

-20=370 мм,

l =

=  e

e -20=120 мм.

-20=120 мм.

На вальцешлифовальный станок устанавливается опорный валок и осуществляется его шлифовка. На станке дополнительно смонтирована аргонодуговая горелка. После шлифовки валок имеет равномерную твердость по длине бочки валка. Затем согласно формулы (1) производится определение длины участков, подлежащих обработке в зависимости от клети, в которой работает валок. Обработке дугой подвергается центральная зона бочки для упрочнения на следующих режимах: сварочный ток 180-200 А, скорость обработки 150-200 м/ч, расход аргона 5-7 л/мин.

При этом необработанные края бочки имеют твердость 40-42 HSD, а твердость обработанной центральной части составляет 50-52 HSD.

При уменьшении скорости перемещения дуги твердость закаленного участка уменьшается, а при увеличении скорости возрастает.

Переменную твердость также можно получить при наплавке в процессе восстановления.

На вальцешлифовальный станок, оснащенный термическим кожухом, устанавливается опорный валок и осуществляется его подогрев до 400-420оС.

Наплавка подслоя производится расщепленным электродом проволокой Св-08 под флюсом АН-20 С. Затем определяется длина зон, имеющих меньшую твердость. Наплавка центральной зоны производится расщепленным электродом проволоками Нп-30ХГСА и Св-10Х11ВНМФ под флюсом АН-20 С.

Наплавка концевых участков производится расщепленным электродом проволоками Св-18ХГС и Св-1=Х11ВНМФ под флюсом АН-20 С. Общая высота наплавленного слоя составляет 25-30 мм.

Наплавка производится на следующих режимах: сварочный ток 850-900 А, напряжение на дуге 32-34 В, скорость наплавки 30 м/ч.

По окончании наплавки осуществляется отпуск при 480оС в течение 6 ч с последующим замедленным охлаждением.

В условиях Новолипецкового металлургического комбината проводят испытания нескольких комплектов валков чистовой группы по предлагаемой технологии (примеры 2, 4 и 6), а также за ее пределами (примеры 3, 4, 7 и 8).

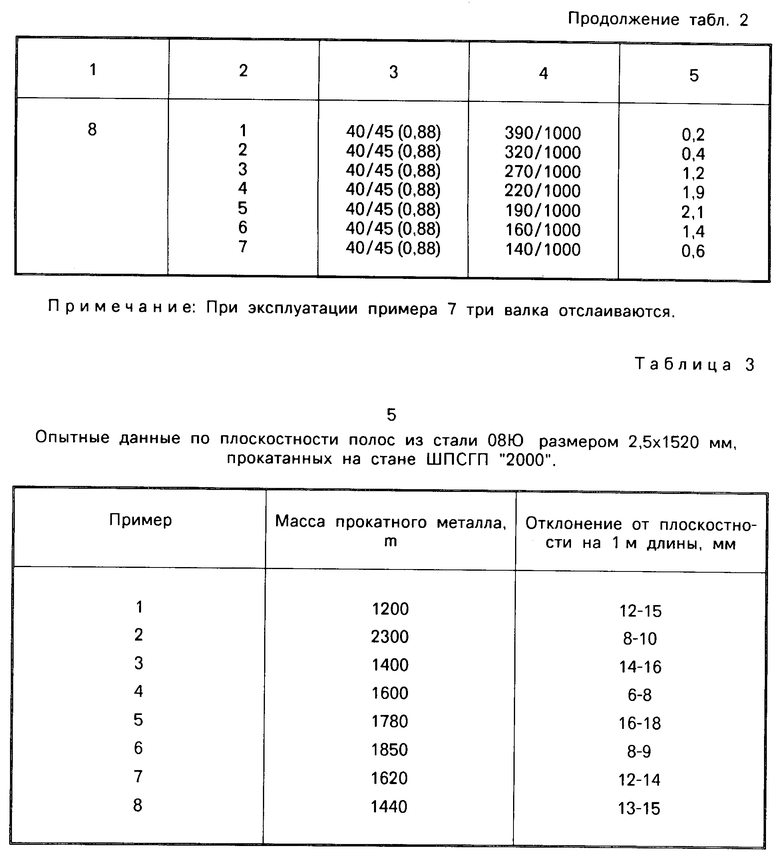

Ниже в табл.3 представлены результаты сравнительной прокатки в валковых комплектах известных с предложенными валковыми системами на плоскостность полос, являющейся следствием обеспечения стабильности исходной профилировки валков.

Ожидаемый технико-экономический эффект от использования предложенного комплекта прокатных валков заключается в повышении качества проката и повышении стойкости валков на 20-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 2005 |

|

RU2288795C2 |

| Рабочий валок клети кварто широкополосного стана горячей прокатки,комплект рабочих валков клети кварто широкополосного стана горячей прокатки и способ калибровки комплектов рабочих валков клетей кварто чистовой группы широкополосных станов горячей прокатки | 1985 |

|

SU1424889A1 |

| УЗЕЛ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ ПОЛОСОВОГО СТАНА | 1998 |

|

RU2129927C1 |

| Валковый комплект | 1986 |

|

SU1378965A1 |

| Прокатный валок | 1988 |

|

SU1600879A1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

| Валковый комплект кварто | 1988 |

|

SU1516155A1 |

| Комплекты рабочих валков чистовой группы листового стана кварто и способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании | 1989 |

|

SU1678473A1 |

| Валковый узел клети кварто | 1983 |

|

SU1138199A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2000 |

|

RU2184631C2 |

Изобретение относится к прокатному производству, а конкретно к опорным валкам для широкополосных станов горячей прокатки. Цель изобретения - стабилизация сходной профилировки валков путем выравнивания износа опорных валков во всех клетях группы до номинальной величины. Опорные валки выполнены с переменной твердостью по длине бочек с соотношением твердости концевых участков к твердости центрального участка 0,8 - 0,85, а длину концевых участков выбирают из математического выражения. Такая четырехвалковая система для клетей чистовой группы стана повышает стойкость валков на 20 - 25%. 3 табл.

ЧЕТЫРЕХВАЛКОВЫЕ СИСТЕМЫ ДЛЯ КЛЕТЕЙ ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ, содержащие выпуклые опорные и вогнутые рабочие валки с соотношением твердостей опорных валков к рабочим 0,5 - 0,64, отличающиеся тем, что, с целью стабилизации исходной профилировки валков и выравнивания износа опорных валков во всех клетях группы до номинальной величины, опорные валки выполнены с переменной твердостью по длине бочек с соотношением твердости концевых участков к твердости центрального участка 0,8 - 0,85, а длина концевых участков по клетям равна

lкп=  e

e 20

20

lkn - длина концевого участка меньшей твердости в n клети, мм;

Ln - длина бочки опорного валка, мм;

n - порядковый номер клети в чистовой группе (n = 1,2,3 - 7);

e - основание натурального логарифма.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

Авторы

Даты

1994-10-30—Публикация

1989-01-16—Подача