Изобретение относится к прокатному производству и может быть использовано для стальных рабочих валков станов холодной прокатки.

Из уровня техники известен способ эксплуатации прокатного валка [1], при котором валок нагревают со скоростью 10-20 град/ч до 165-180oС, выдерживают при этой температуре в течение 6 часов, затем охлаждают в печи до 80oС, после чего производят охлаждение валка на воздухе.

Недостатком известного способа является низкая стойкость рабочих валков станов холодной прокатки из-за образования отслоений в активном слое бочки валка вследствие отсутствия низкотемпературного отпуска валка перед вводом его в эксплуатацию.

Известен способ эксплуатации прокатного валка [2], включающий низкотемпературный отпуск валка перед вводом его в эксплуатацию при температуре 160-190oС в течение (0,33-0,48)•D часов, после чего работу валка в клети ведут в течение 3-8 кампаний, затем валок подвергают принудительному отдыху со скоростью нагрева 25-80oС/ч, выдержкой в течение (13-17)•N часов при температуре 160-180oС и охлаждением со скоростью 10-60oС/ч, где D - диаметр бочки валка, мм; N - количество кампаний.

Этот способ может быть принят за прототип изобретения.

Недостатком известного способа эксплуатации прокатного валка является невысокая стойкость валков, т.к. время выдержки при низкотемпературном отпуске валка перед вводом его в эксплуатацию и применяемый режим термообработки при принудительном отдыхе не обеспечивают удаления внутренних напряжений и поверхностных микротрещин в активном слое, рост которых при последующей работе валка в клети приводит к отслоению его активного слоя.

Цель изобретения - повышение стойкости валка путем уменьшения отслоений активного слоя бочки.

Указанная цель достигается тем, что в способе эксплуатации прокатного валка, включающем низкотемпературный отпуск валка перед вводом в эксплуатацию при температуре 160-190oС, работу валка в клети и принудительный отдых, состоящий из нагрева со скоростью 25-80oС/ч, выдержки и охлаждения со скоростью 10-60oС/ч, согласно изобретению, низкотемпературный отпуск валка при вводе его в эксплуатацию проводят в течение t=(0,1÷0,13)•HSD, после чего работу валка в клети ведут до 45-50% от нормы прокатываемого металла, затем механическим путем удаляют слой валка толщиной h=(0,001÷0,01)•HSD, после чего валок подвергают принудительному отдыху с выдержкой в течение 6-20 часов при 170-250oС, где t - время выдержки при низкотемпературном отпуске, ч; HSD - твердость бочки валка по Шору; h - толщина удаляемого слоя на сторону валка, мм.

Для максимального снижения уровня напряжений в бочке валка время выдержки при проведении предварительного низкотемпературного отпуска назначают в зависимости от твердости бочки валка: t=(0,1÷0,13)•HSD, где t - время выдержки, ч; HSD - твердость бочки валка по Шору.

Чем больше твердость бочки, тем выше уровень остаточных напряжений в активном слое валка и, следовательно, требуется более длительное время выдержки валка при низкотемпературном отпуске.

Исследованиями установлено, что наиболее часто отслоение активного слоя происходит после эксплуатации валка на 50-60% от нормы прокатываемого металла. Отслоение активного слоя бочки валка происходит из-за накопления остаточных напряжений и образования поверхностных микротрещин. Снижение уровня остаточных напряжений обеспечивается проведением принудительного отдыха валка после его эксплуатации на 45-50% от нормы прокатываемого металла. Удаление поверхностных микротрещин производится перед принудительным отдыхом удалением поверхностного слоя валка, толщину которого назначают в зависимости от твердости бочки валка: h=(0,001 ÷0,01)•HSD, где h - толщина удаляемого слоя на сторону валка, мм; HSD - твердость бочки валка по Шору.

Чем больше твердость бочки, тем выше уровень напряжений в поверхностном слое валка и, соответственно, больше глубина поверхностных микротрещин. При снятии механическим путем поверхностного слоя валка толщиной, менее 0,001•HSD, не происходит полного удаления микротрещин, снятие поверхностного слоя толщиной, более 0,01•HSD, экономически нецелесообразно из-за повышенного расхода активного слоя валка.

Нагрев со скоростью 25-80oС/ч, выдержка в течение 6-20 часов при 170-250oС и охлаждение со скоростью 10-60oС/ч способствуют эффективному снижению остаточных напряжений в поверхностном слое валка. Однако дополнительные термические напряжения, возникающие при принудительном отдыхе, способствуют росту микротрещин в случае их существования в поверхностном слое валка, что снижает стойкость валков после принудительного отдыха. Удаление механическим путем поверхностного слоя валка толщиной (0,001÷0,01)•HSD перед принудительным отдыхом способствует удалению поверхностных микротрещин и, тем самым, повышает эффективность принудительного отдыха.

Ниже приведен конкретный пример выполнения предложенного способа.

Выбрали новый рабочий валок диаметром 500 мм четырехклетевого стана 1700 ОАО "Северсталь", изготовленного из стали 9Х2МФ, твердость бочки валка 95 HSD. Произвели очистку поверхности бочки валка от защитного покрытия. Загрузили валок в шахтную электрическую печь. Произвели нагрев валка со скоростью 50oС/ч, выдержку при 175oС в течение 11,4 ч (0,12•95=11,4 ч), охлаждение со скоростью 35oС/ч. После полного охлаждения валок подвергли шлифовке для его последующей эксплуатации в стане. При наработке валком 50% от нормы прокатываемого металла механическим способом произвели удаление поверхностного слоя валка, толщиной 0,38 мм на сторону (0,004•95=0,38 мм). Затем валок загрузили в шахтную электрическую печь, нагрели со скоростью 50oС/ч до 210oС, выдержали при этой температуре в течение 12 часов, охладили со скоростью 35oС/ч. Далее после полного охлаждения валок подвергли шлифовке для продолжения его эксплуатации в стане.

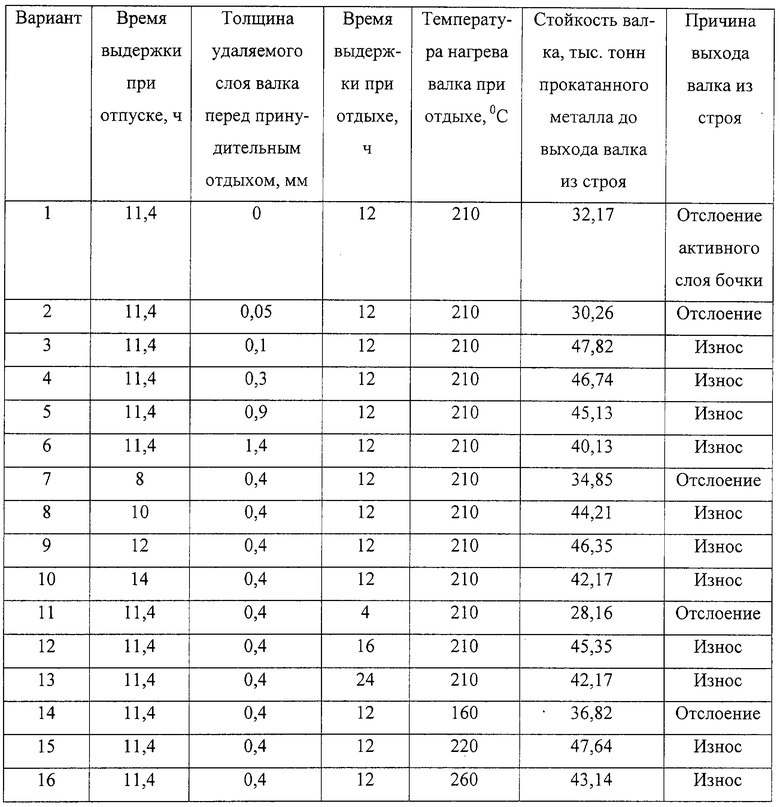

Ряду валков аналогичного диаметра, марки стали и завод-изготовителя производили низкотемпературный отдых перед эксплуатацией и принудительный отдых в течение эксплуатации по различным режимам. Варианты реализации предложенного способа эксплуатации рабочих валков стана 1700 холодной прокатки представлены в таблице.

Как видно из данных таблицы удаление перед принудительным отдыхом поверхностного слоя валка толщиной, менее рекомендуемой (0,001•HSD), приводит к снижению стойкости валков из-за отслоений ( 1 и 2). Удаление перед принудительным отдыхом поверхностного слоя валка толщиной, более 0,01•HSD, не приводит к повышению стойкости из-за повышенного расхода активного слоя валка ( 6). Несоблюдение времени выдержки при низкотемпературном отпуске валка перед вводом его в эксплуатацию, менее рекомендуемого (0,01•HSD), приводит к отслаиванию активного слоя валка ( 7). Повышение времени выдержки, более 0,013•HSD ( 10), не приводит к значительному повышению стойкости, т.к. валки в этих случаях выходят из строя в результате износа своего активного слоя. Аналогичные явления происходят и при несоблюдении рекомендаций по времени выдержки валка при принудительном отдыхе ( 11 и 13) и по температуре нагрева валка при принудительном отдыхе ( 14 и 15).

Описанный способ эксплуатации прокатного валка позволяет уменьшить число отслоений и выкрашиваний закаленного слоя валка, что обеспечивает его высокую стойкость.

Литература

1. Гедеон М. В., Соболь Г.П., Паисов И.В. Термическая обработка валков холодной прокатки. М.: Металлургия. 1973. С. 300.

2. RU 2015757 C1, 15.07.94.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1992 |

|

RU2015757C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2164181C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2107566C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1997 |

|

RU2104811C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1998 |

|

RU2139156C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОКАТНОГО ВАЛКА | 2002 |

|

RU2218220C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИСТОПРОКАТНОГО ВАЛКА | 1998 |

|

RU2126730C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 2003 |

|

RU2240879C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2147944C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНОГО ВАЛКА | 2004 |

|

RU2278751C1 |

Изобретение относится к прокатному производству и может быть использовано для стальных рабочих валков станов холодной прокатки. Задачей изобретения является повышение стойкости валка путем уменьшения отслоений активного слоя бочки. Способ включает низкотемпературный отпуск валка перед вводом в эксплуатацию с выдержкой при температуре 160-190oС в течение (0,1÷0,13)•HSD ч, работу валка в клети и принудительный отдых, состоящий из нагрева со скоростью 25-80oС/ч, выдержки при 170-250oС в течение 6-20 ч и охлаждения со скоростью 10-60oС/ч, при этом принудительный отдых проводят при наработке валком 45-50% от нормы прокатываемого металла с предварительным удалением механическим путем поверхностного слоя валка толщиной (0,001÷0,01)•HSD мм на сторону, где HSD - твердость бочки валка по Шору. Изобретение обеспечивает уменьшение числа отслоений и выкрашиваний закаленного слоя валка. 1 табл.

Способ эксплуатации прокатного валка, включающий низкотемпературный отпуск валка перед вводом в эксплуатацию при температуре 160-190oС, работу валка в клети и принудительный отдых, состоящий из нагрева со скоростью 25-80oС/ч, выдержки и охлаждения со скоростью 10-60oС/ч, отличающийся тем, что низкотемпературный отпуск валка при вводе его в эксплуатацию проводят в течение t= (0,1÷0,13)•HSD, после чего работу валка в клети ведут до 45-50% от нормы прокатываемого металла, затем механическим путем удаляют слой валка толщиной h= (0,001÷0,01)•HSD, после чего валок подвергают принудительному отдыху с выдержкой в течение 6-20 ч при 170-250oС, где t - время выдержки при низкотемпературном отпуске, ч, HSD - твердость бочки валка по Шору, h - толщина удаляемого слоя на сторону валка, мм.

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1992 |

|

RU2015757C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2164181C2 |

| Способ изготовления валков прокатных станов и устройство для его осуществления | 1989 |

|

SU1632987A1 |

| УСТРОЙСТВО ДЛЯ ОТОБРАЖЕНИЯ НА ЧАСАХ ДАТЫ ЗНАКАМИ БОЛЬШОГО РАЗМЕРА | 2015 |

|

RU2619734C2 |

Авторы

Даты

2003-01-27—Публикация

2001-05-30—Подача