1. Область техники, к которой относится изобретение

Настоящее изобретение относится к термоэлектрическому модулю и способу изготовления термоэлектрического модуля с матрицей из последовательно включенных термоэлектрических кристаллов для использования в теплообменной системе.

2. Описание предшествующего уровня техники

В заявке WO 97/45882 описан термоэлектрический модуль предыдущей конструкции с матрицей из термоэлектрических кристаллов, которые расположены между совокупностью первых контактов и совокупностью вторых контактов с целью образования последовательно включенной электрической схемы.

Эта схема состоит из множества линейных матриц, каждая из которых включает в свой состав ограниченное число кристаллов типа P и типа N, расположенных поочередно вдоль колонны матрицы, одна грань кристалла в матрице соединена с первыми контактами, а вторая со вторыми контактами. Два соседних первых контакта каждой линейной матрицы соединены таким образом, что образуют первые дискретные элементы, а два соседних вторых контакта образуют вторые дискретные элементы. Таким образом, кристаллы отдельных линейных матриц соединены последовательно с образованием подконтуров. Эти подконтуры имеют электрическую связь, образованную посредством первых и вторых перемычек внутри матрицы, которые образованы соответственно со стороны первых и вторых контактов поперек двух первых и вторых контактов соседних линейных матриц соответственно. Таким образом, на одном конце линейной матрицы одна сторона кристалла ограничивается первыми или вторыми элементами одной матрицы, а с другой стороны кристалл ограничен вторыми или первыми внутренними перемычками матрицы, пересекающими две соседние матрицы.

Обычно термоэлектрический модуль используется вместе с совокупностью первых контактов, жестко закрепленных на опорной конструкции, и с совокупностью вторых контактов, находящихся в довольно слабом контакте с нагревательными или теплоотдающими элементами.

Поэтому термические напряжения, возникающие в отдельных кристаллах в процессе их эксплуатации, лучше снимаются со стороны вторых контактов, а не со стороны первых контактов, жестко закрепленных на опорной конструкции. Тем не менее, наличие вторых перемычек внутри матрицы, используемых в устройствах по предыдущему изобретению, становится настоящей помехой, если необходимо снять термические напряжения со стороны вторых контактов. Таким образом, вторые внутренние перемычки матрицы сдерживают перемещение соседних матриц или подконтуров кристаллов, поэтому со стороны вторых контактов термические напряжения снимаются с трудом, в связи с этим иногда возникают нежелательные разломы или трещины в кристалле со стороны матрицы, которая ограничена с двух противоположных сторон, в направлениях, одно из которых проходит вдоль каждой матрицы, а другое - поперек.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение выполнено в свете решения вышеизложенной проблемы и основной его целью является создание усовершенствованного термоэлектрического модуля, в котором могли бы существенно быть снижены термические напряжения, что повысит его надежность. В состав термоэлектрического модуля по настоящему изобретению входит множество термоэлектрических кристаллов типа P и типа N, расположенных в матрице между совокупностью первых контактов и совокупностью вторых контактов с образованием последовательно включенной электрической схемы, которая предназначена для пропускания электрического тока с целью нагрева одной стороны первых или вторых контактов и охлаждения другой стороны первых или вторых контактов в результате создания в кристаллах эффекта Пельтье. Кристаллы расположены таким образом, что образуют, по крайней мере, три матрицы кристаллов с ограниченным числом кристаллов в каждой из них. Первая плата расположена с одной стороны кристалла и включает первые контакты и первые перемычки, каждая из которых соединяет два соседних первых контакта для образования первых дискретных элементов с целью обеспечения электрического контакта кристаллов в каждой матрице кристаллов. Первая плата включает также, по крайней мере, две перемычки матрицы, которые отвечают за обеспечение электрического соединения между соседними матрицами. Первая плата жестко закреплена на подложке для того, чтобы удержать на этой подложке первые дискретные элементы. С другой стороны кристаллов находится множество вторых перемычек, каждая из которых соединяет два соседних вторых контакта с образованием вторых дискретных элементов для обеспечения электрического соединения двух соседних кристаллов каждой матрицы кристаллов. При такой структуре перемычки внутри матрицы расположены только с одной стороны кристаллов, что обеспечивает связь соседних матриц кристаллов посредством первых контактов, при этом вторые контакты расположены с другой стороны кристаллов в виде вторых дискретных элементов.

Таким образом, термические напряжения на конце матрицы кристаллов (в месте соединения двух соседних матриц) могут успешно сниматься со стороны вторых контактов, в которых вторые дискретные элементы полностью изолированы друг от друга. Таким образом, основной целью настоящего изобретения является создание такого термоэлектрического модуля, в котором происходит релаксация термических напряжений, возникающих в кристаллах во время эксплуатации, с образованием структуры без трещин.

В одном предпочтительном варианте осуществления данного изобретения каждая матрица кристаллов образована кристаллами, все первые и вторые контакты которых расположены вдоль каждой колонны матрицы. Первыми перемычками являются первые вертикальные перемычки, каждая из которых соединяет два соседних первых контакта каждой колонны с образованием первого дискретного элемента. Внутри матрицы созданы перемычки для соединения двух соседних первых контактов в крайних рядах матрицы для образования горизонтальных элементов, которые обеспечивают электрическое соединение двух соседних матриц кристаллов. Вторые перемычки выполнены в виде вторых вертикальных перемычек, каждая из которых соединяет два соседних вторых контакта каждой колонны матрицы с образованием вторых дискретных элементов, при этом вторые дискретные элементы, расположенные вдоль одной колонны матрицы, равномерно расположены в шахматном порядке по отношению ко вторым дискретным элементам, установленным вдоль соседней колонны матрицы.

В другом предпочтительном варианте данного изобретения каждая матрица кристаллов образована двумя кристаллами, взятыми из двух соседних рядов матрицы, первыми контактами из двух соответствующих соседних рядов матрицы и вторыми контактами из двух соответствующих рядов матрицы. Первые перемычки выполнены в виде первых диагональных перемычек, каждая из которых образует неразъемное соединение с двумя расположенными по диагонали первыми контактами, один из которых взят из одного ряда, а другой из соседнего ряда с образованием первого дискретного элемента. Перемычки внутри матрицы предназначены для соединения пары двух вертикально расположенных противоположных контактов, один из которых взят из ряда одной матрицы кристаллов, а второй из ряда соседней матрицы кристаллов для образования электрической связи между соседними матрицами кристаллов. Вторые перемычки выполнены в виде вторых вертикальных перемычек, каждая из которых образует неразъемное соединение с двумя соседними вторыми контактами в каждой колонне матрицы с образованием вторых дискретных элементов, каждый из которых установлен вдоль колонн, а также вдоль рядов матрицы. При таком расположении кристаллы типа P и типа N могут устанавливаться поочередно по всей длине схемы из последовательно включенных матриц кристаллов, не оставляя ни одного элемента того же типа при соединении между матрицами кристаллов, обеспечивая, таким образом, плотное расположение кристаллов внутри ограниченного пространства с целью улучшения теплопередачи.

Настоящее изобретение также предусматривает усовершенствованный способ изготовления термоэлектрического модуля. В этом способе используется множество термоэлектрических пластинок типа P и типа N, которые в последствии разделяются на термоэлектрические кристаллы, при этом на первой плате устанавливается набор первых контактов, а на второй токопроводящей плате - набор вторых контактов. В состав первой платы входят первые перемычки, образующие первые дискретные элементы, и, по крайней мере, две перемычки внутри матрицы, которые ответственны за обеспечение электрической связи между соседними матрицами кристаллов. В состав второй токопроводящей платы входят вторые перемычки, образующие вторые дискретные элементы, и вторые поперечины, которые связывают вторые дискретные элементы для объединения всех этих вторых дискретных элементов на второй токопроводящей плате, перед тем как ее разрезать на части. Вначале множество термоэлектрических пластин типа P и типа N помещаются вдоль рядов матрицы таким образом, что пластины типа P чередуются с пластинами типа N с созданием зазоров вдоль колонны матрицы кристаллов. Затем термоэлектрические пластины соединяются с рядами первых контактов, а также с рядами вторых контактов с образованием предварительной сборки в виде неразъемной структуры, термоэлектрические пластины в которой расположены между первыми и вторыми контактами. После этого термоэлектрические пластины вместе со вторыми поперечинами разрезаются на отдельные кристаллы с отделением вторых дискретных элементов друг от друга. Таким образом, процесс резания может производиться после укладки пластин между первой платой и второй токопроводящей платой с образованием неразъемной структуры, так что термоэлектрический модуль можно получать из составной структуры, при этом в процессе резки должна обеспечиваться ее фиксация.

В способе по предпочтительному варианту изобретения может использоваться первая плата, которая может быть токопроводящей платой и в состав которой входят первые поперечины для обеспечения соединения первых элементов в горизонтальной плоскости расположения первых контактов. Каждая первая поперечина и поперечина внутри матрицы смещены в сторону термоэлектрических пластин в горизонтальной плоскости. При использовании первых токопроводящих плат первые дискретные элементы и перемычки внутри матрицы могут быть образованы из этих первых токопроводящих плат путем их резания вместе первыми поперечинами, а также термоэлектрическими пластинами и вторыми поперечинами. Таким образом, только путем резания можно разделить термоэлектрические пластины на кристаллы и отделить второй дискретный элемент от второй токопроводящей платы, а также отделить первые дискретные элементы от первой токопроводящей платы, что упрощает производство термоэлектрического модуля путем использования первой и второй токопроводящих плат, каждая из которых имеет свою сплошную структуру.

Более того, лучше использовать вторую токопроводящую пластину, в которой вторые поперечины расположены параллельно колонне матрицы кристаллов и устроены так, что вторая токопроводящая плата режется по всей ее длине, вдоль линий расположения вторых поперечин. Поэтому резание осуществляется в том же направлении по нескольким линиям реза, перпендикулярно длине термоэлектрической пластины с получением из этой пластины множества кристаллов, а также первых и вторых токопроводящих плат.

Описанный способ изготовления множества термоэлектрических модулей обладает преимуществами по сравнению с известными способами и осуществляется на единой технологической линии. Для этой цели предусмотрена первая лента, на которой располагаются первые токопроводящие платы, соединенные первыми технологическими перемычками, и вторая лента со вторыми токопроводящими платами, соединенными вторыми технологическими перемычками. Термоэлектрические пластины соединяются парами, состоящими из первых и вторых токопроводящих плат, после чего первые и вторые поперечины каждой первой и второй токопроводящей платы отрезаются вместе с термоэлектрическими пластинами с образованием множества термоэлектрических модулей, которые соединены друг с другом первыми и вторыми технологическими перемычками. Затем первые и вторые технологические перемычки разрезаются, в результате чего термоэлектрические модули отделяются друг от друга.

Ниже приводится описание фигур, из которых эти и другие цели и преимущества настоящего изобретения станут более понятны.

КРАТКОЕ ОПИСАНИЕ ФИГУР

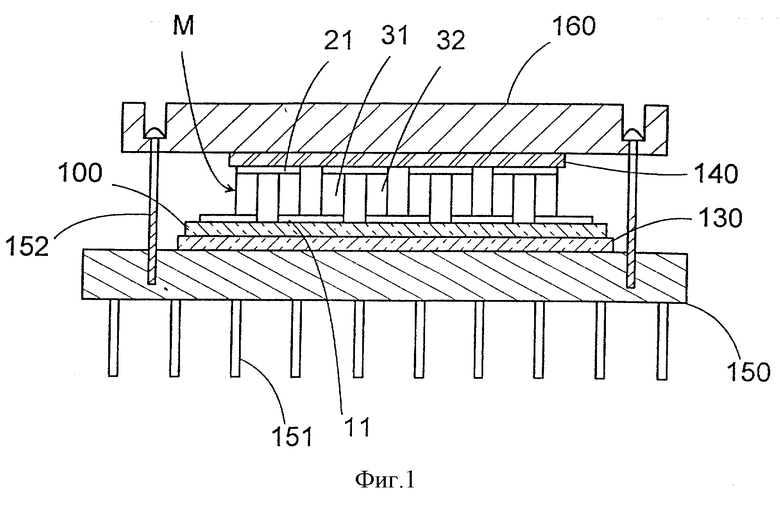

На фиг. 1 изображен частичный разрез термоэлектрического модуля, установленного в теплообменном устройстве в соответствии с предпочтительным вариантом настоящего изобретения.

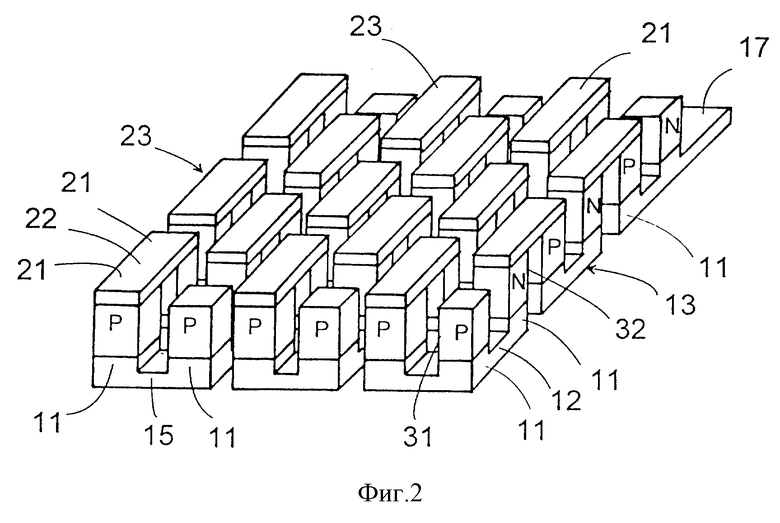

На фиг. 2 изображен перспективный вид термоэлектрического модуля.

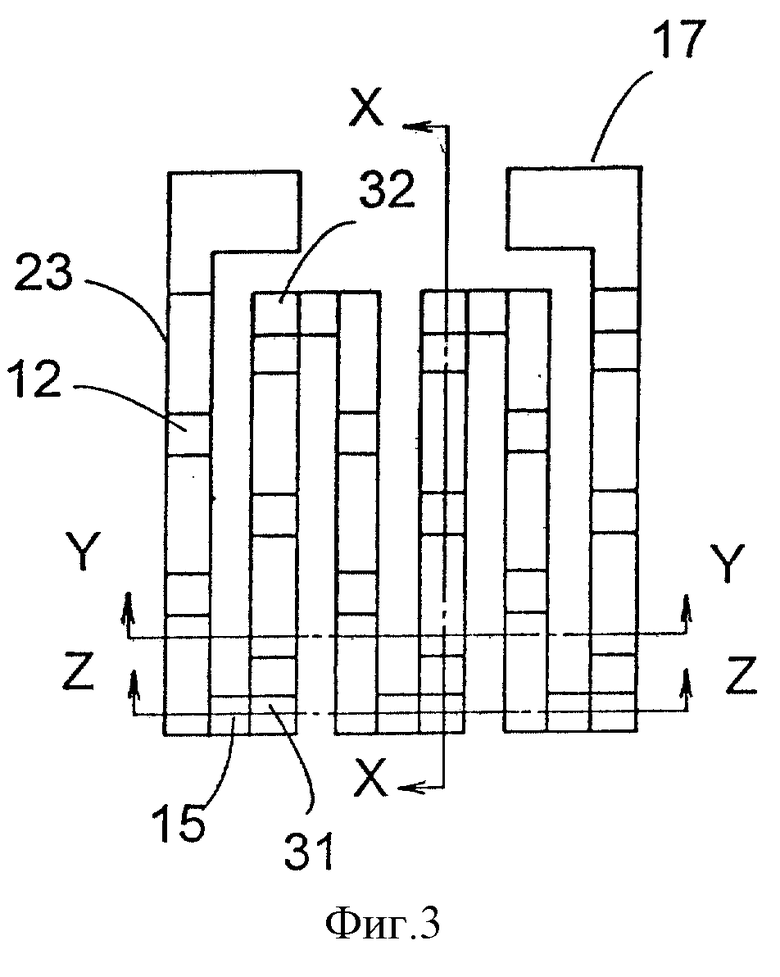

На фиг. 3 показан вид термоэлектрического модуля сверху.

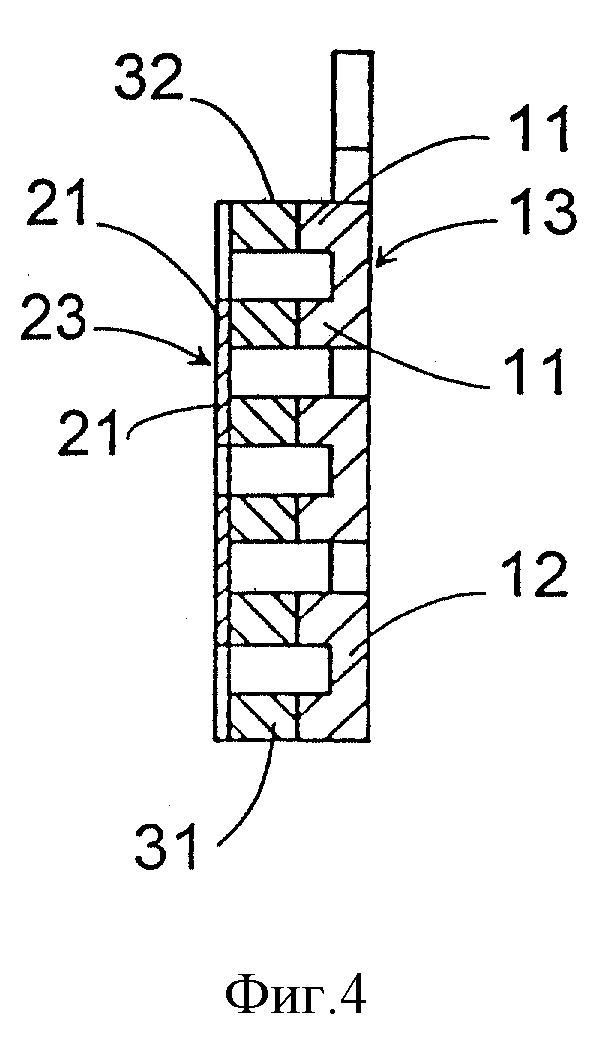

На фиг. 4 показано сечение по линии X-X, фиг. 3.

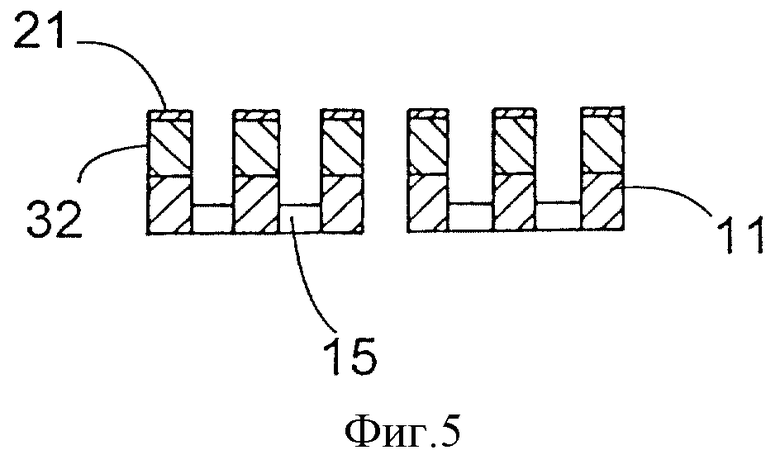

На фиг. 5 показано сечение по линии Y-Y, фиг. 3.

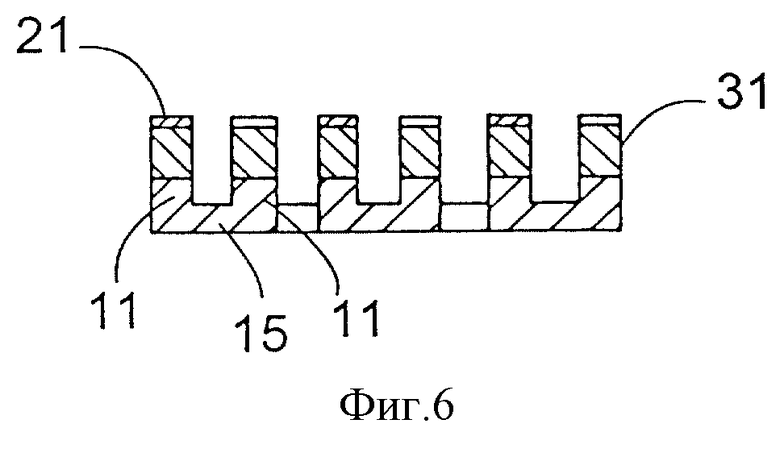

На фиг. 6 показано сечение по линии Z-Z, фиг. 3.

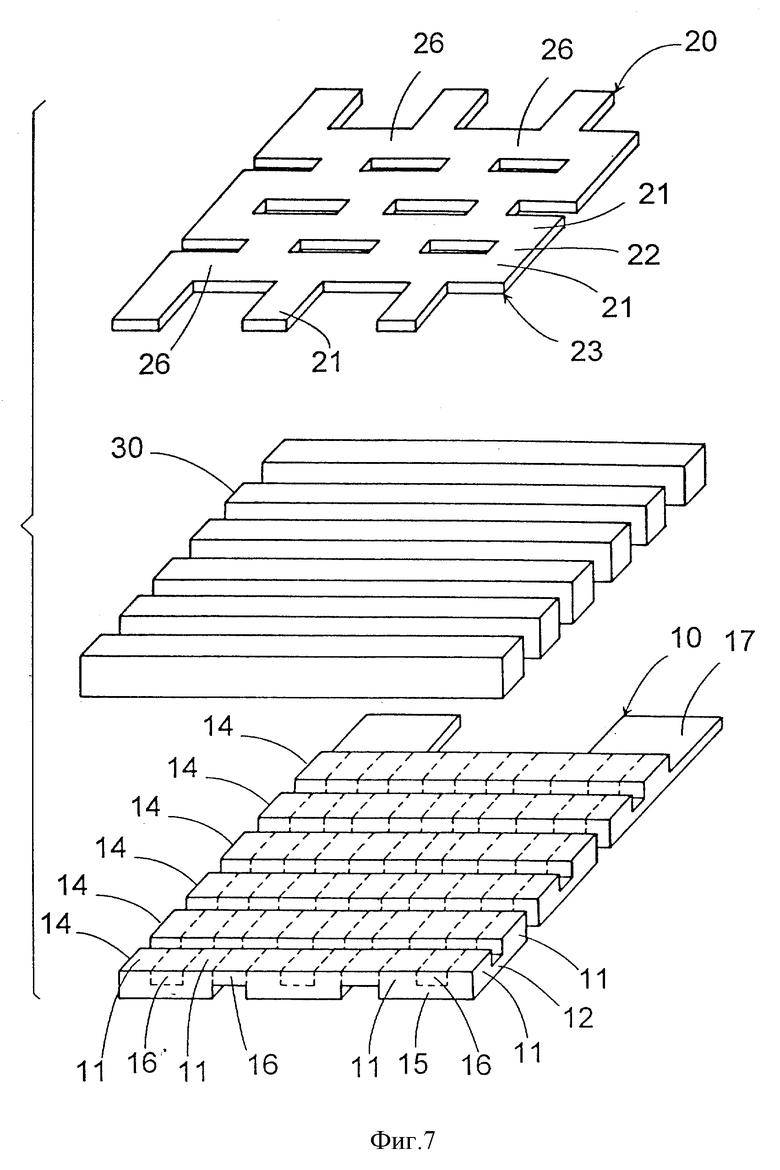

На фиг. 7 изображен перспективный вид несущей платы, набор термоэлектрических пластин и верхняя плата, объединенные в предварительную единую сборку, из которой впоследствии вырезаются термоэлектрические модули.

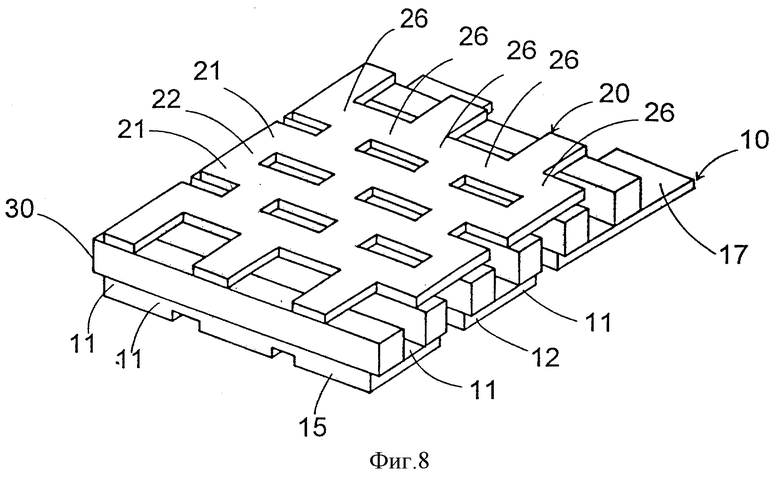

На фиг. 8 показан перспективный вид предварительной сборки.

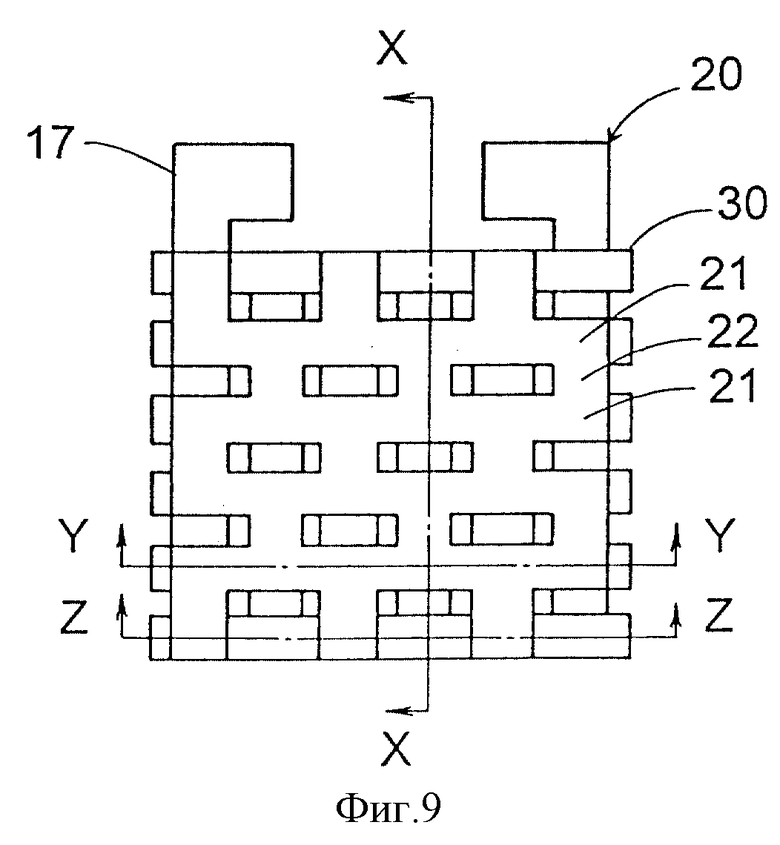

На фиг. 9 показан вид предварительной сборки сверху.

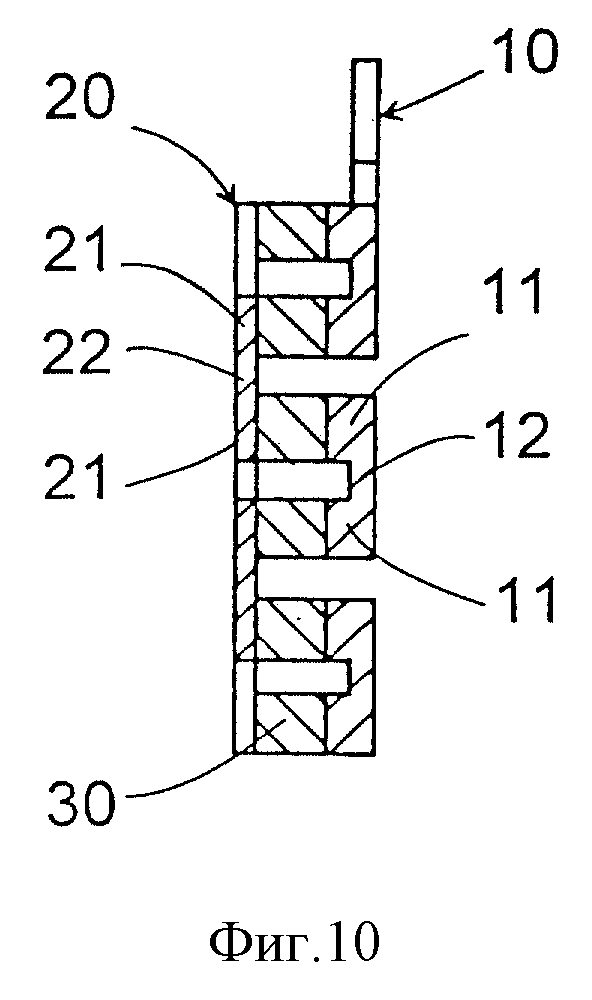

На фиг. 10 показано сечение по линии X-X, фиг. 9.

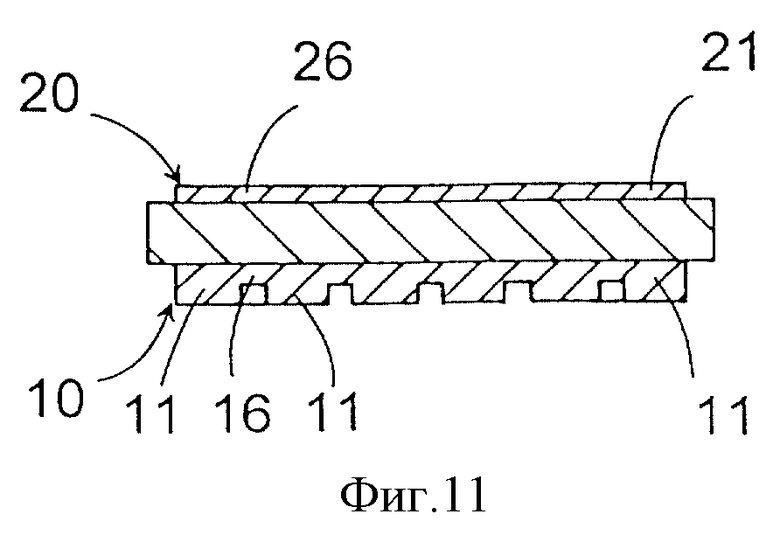

На фиг. 11 показано сечение по линии Y-Y, фиг. 9.

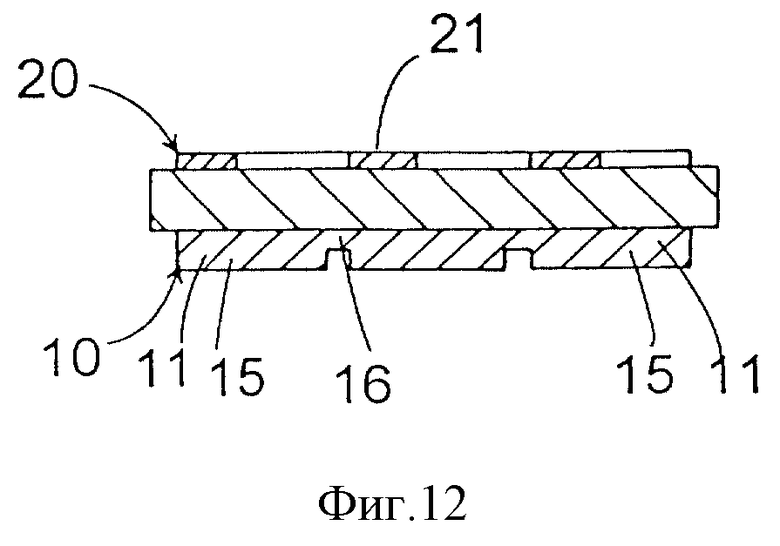

На фиг. 12 показано сечение по линии Z-Z, фиг. 9.

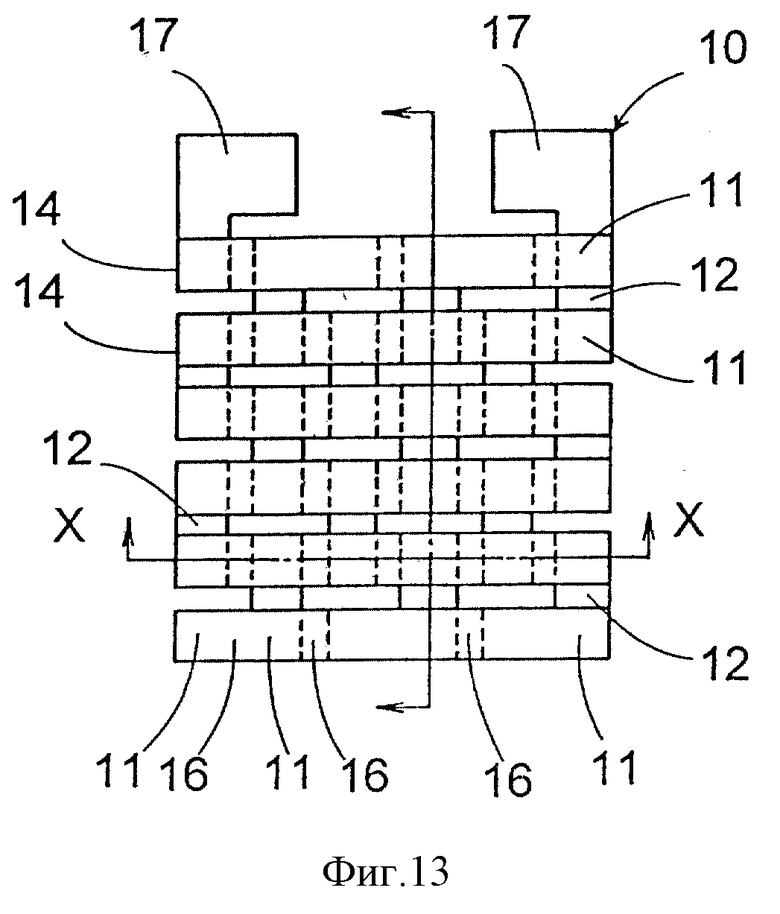

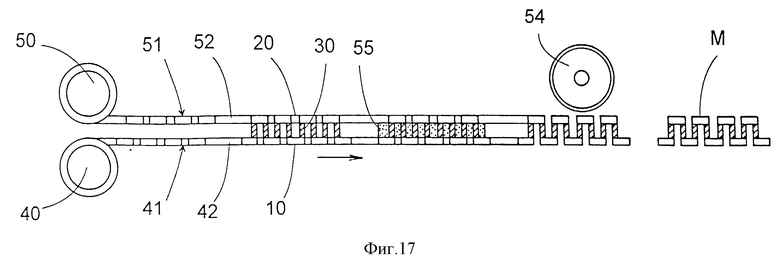

На фиг. 13 показан вид несущей платы сверху.

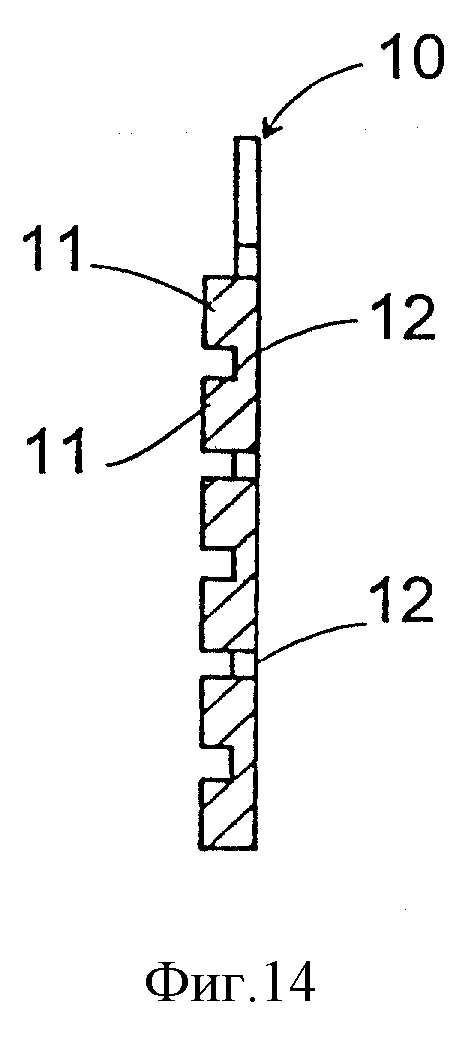

На фиг. 14 показано сечение по линии X-X, фиг. 13.

На фиг. 15 показано сечение по линии Y-Y, фиг. 14.

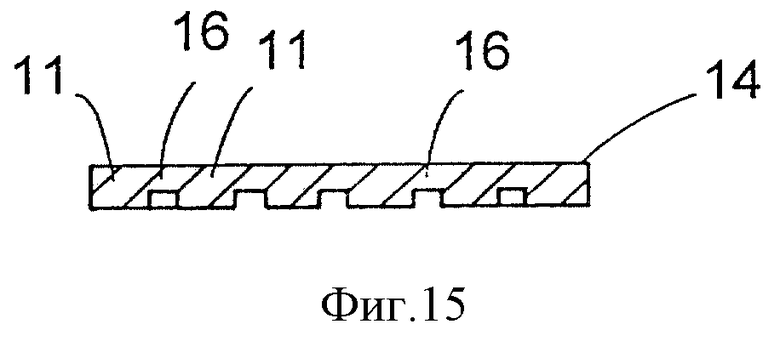

На фиг. 16 показан вид несущей платы снизу.

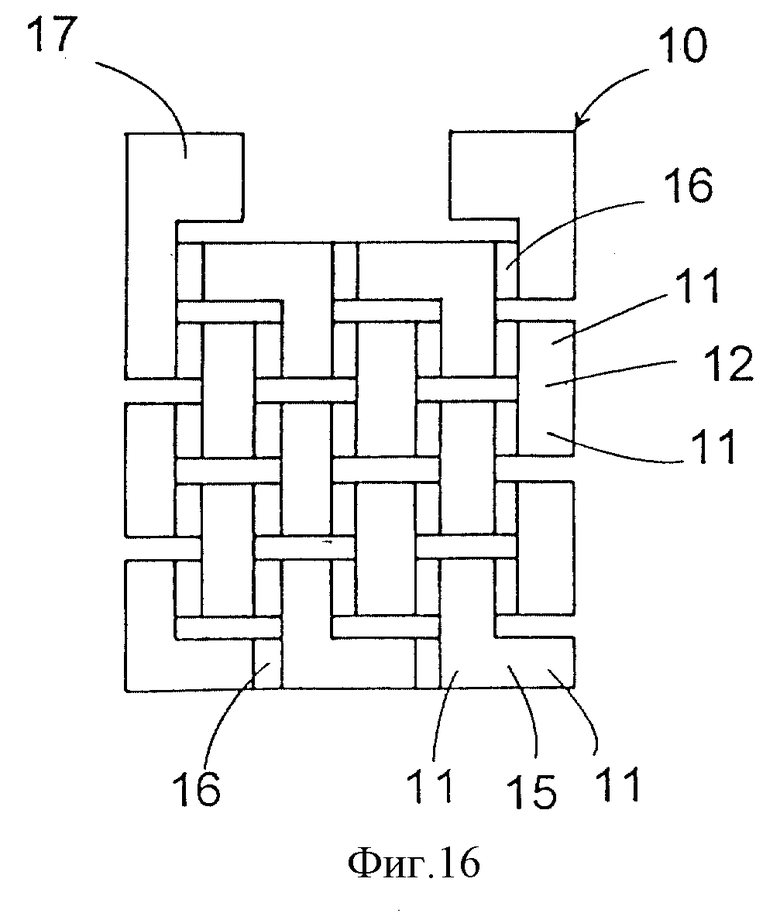

На фиг. 17 схематически изображен непрерывный процесс изготовления термоэлектрических модулей.

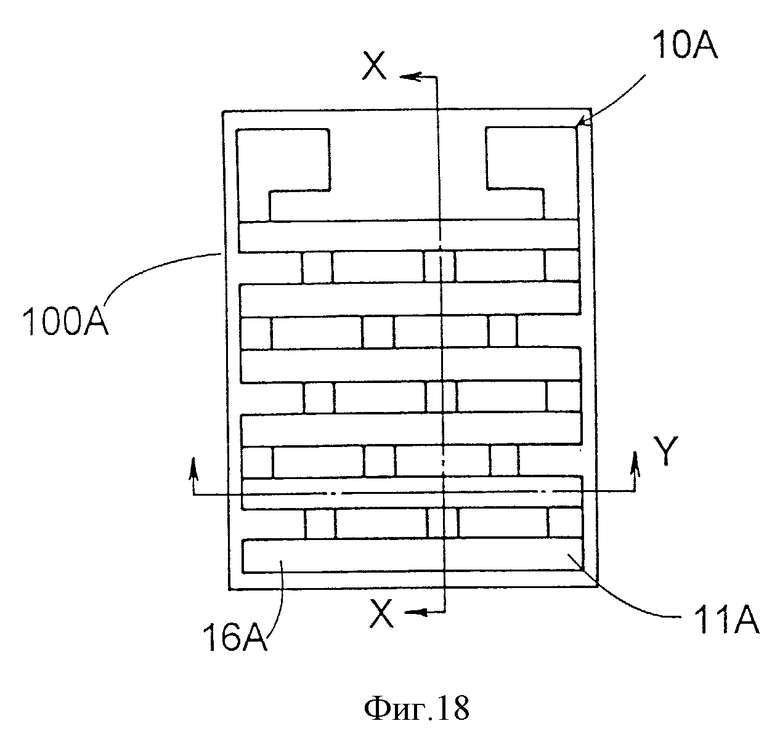

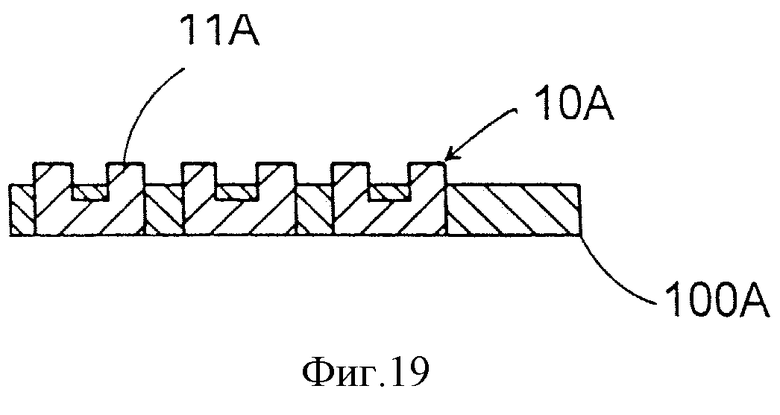

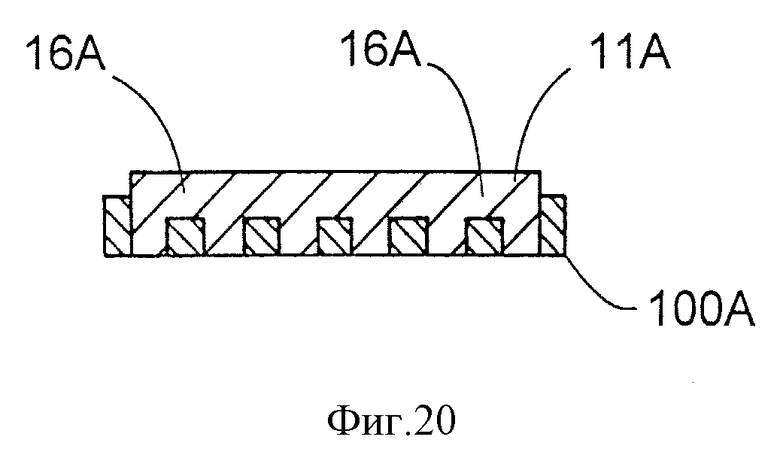

На фиг. 18 показан вид сверху на несущую плату, которая частично заделана в диэлектрическую подложку, которая может быть использована в настоящем изобретении.

На фиг. 19 показано сечение по линии X-X, фиг. 18.

На фиг. 20 показано сечение по линии Y-Y, фиг. 18.

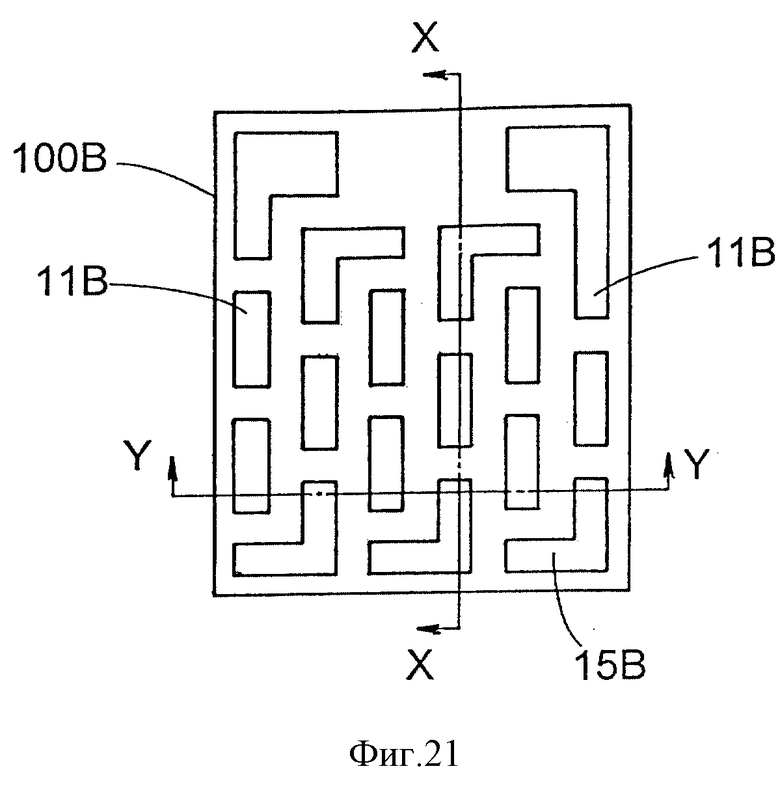

На фиг. 21 показан вид сверху на вариант подложки с первыми контактами и первыми перемычками, который может использоваться в настоящем изобретении.

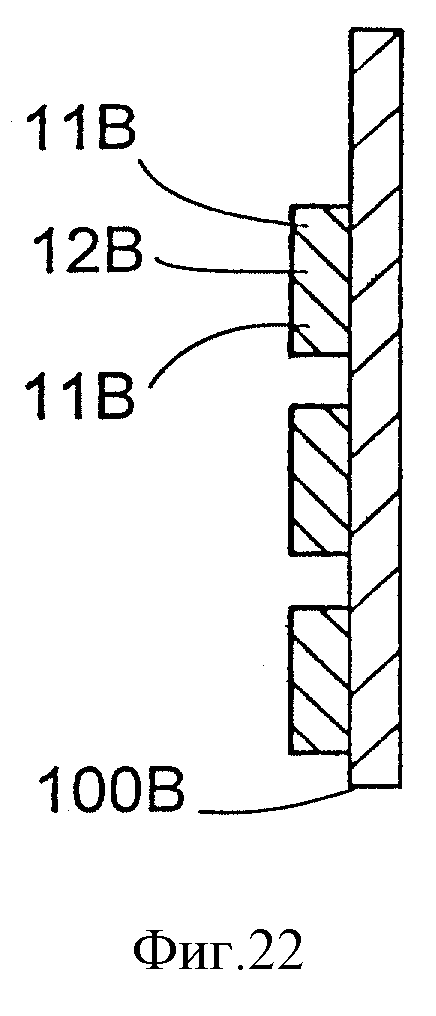

На фиг. 22 показано сечение по линии X-X, фиг. 21.

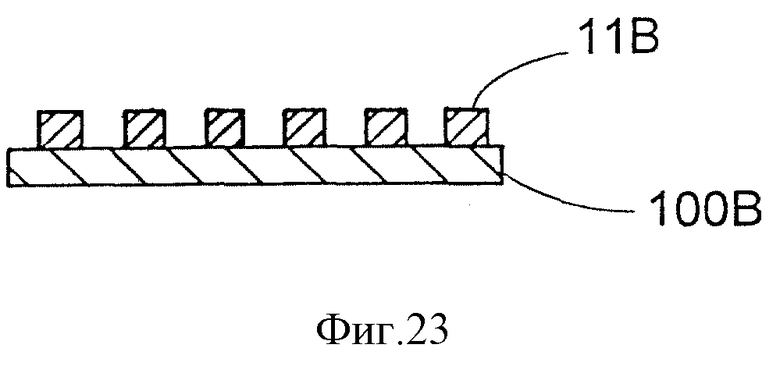

На фиг. 23 показано сечение по линии Y-Y, фиг. 21.

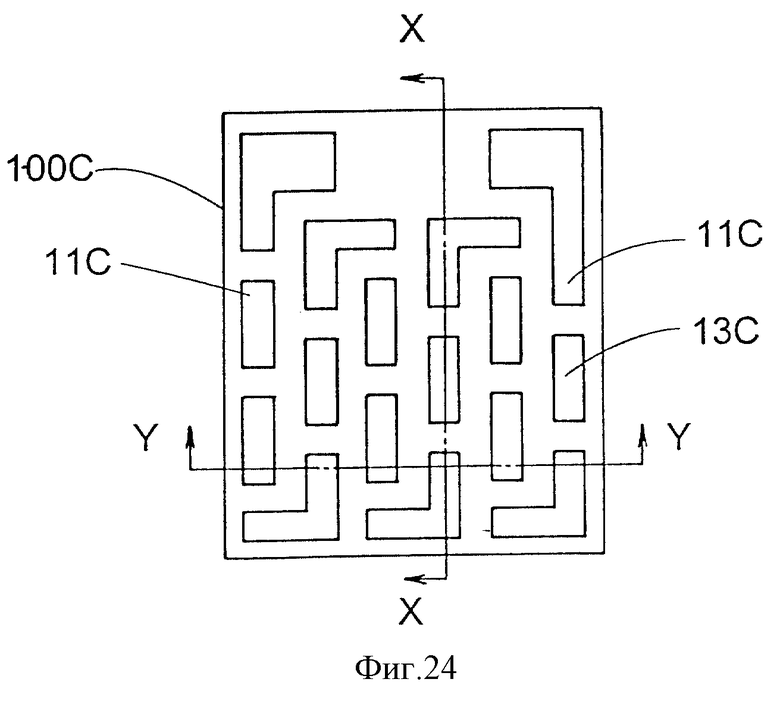

На фиг. 24 показан вид сверху на вариант подложки с первыми контактами и первыми перемычками, который может использоваться в настоящем изобретении.

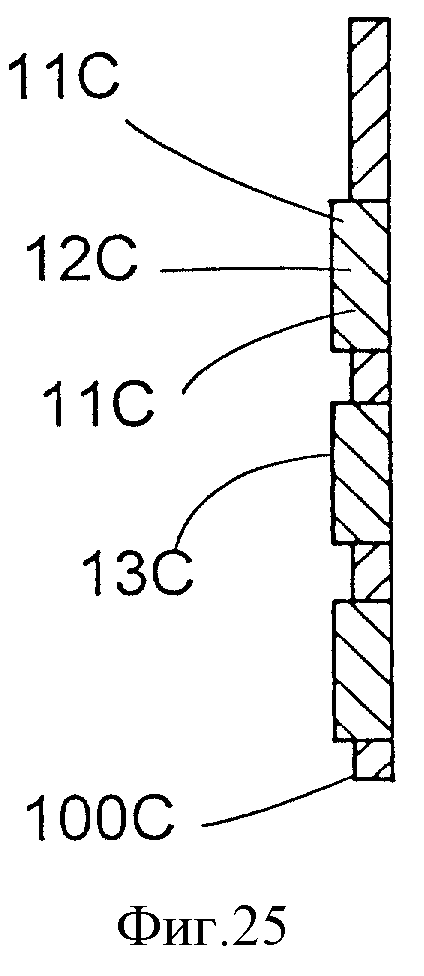

На фиг. 25 показано сечение по линии X-X, фиг. 24.

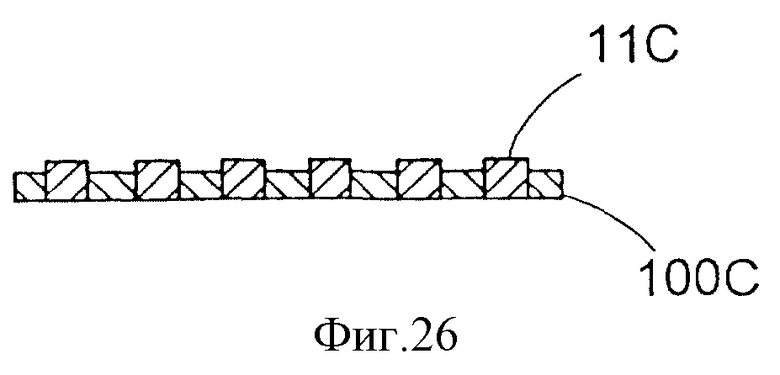

На фиг. 26 показано сечение по линии Y-Y, фиг. 24.

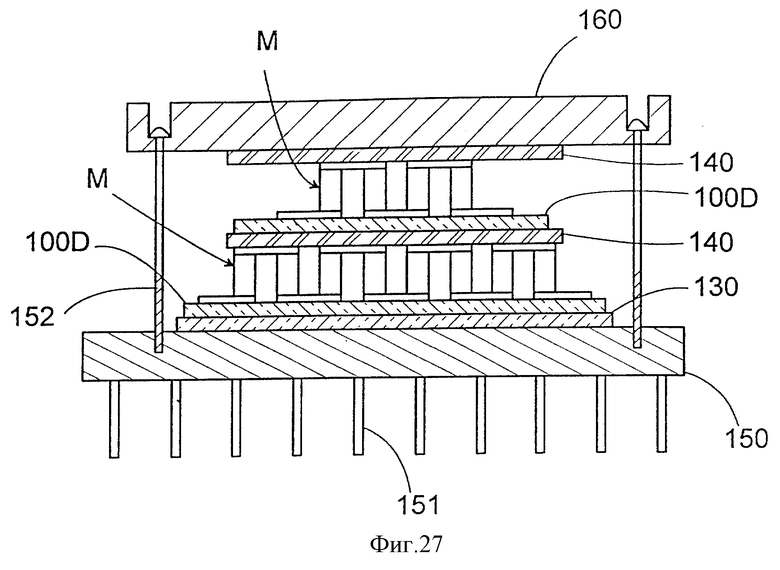

На фиг. 27 изображен частичный разрез стопки термоэлектрических модулей, собранных в другое теплообменное устройство.

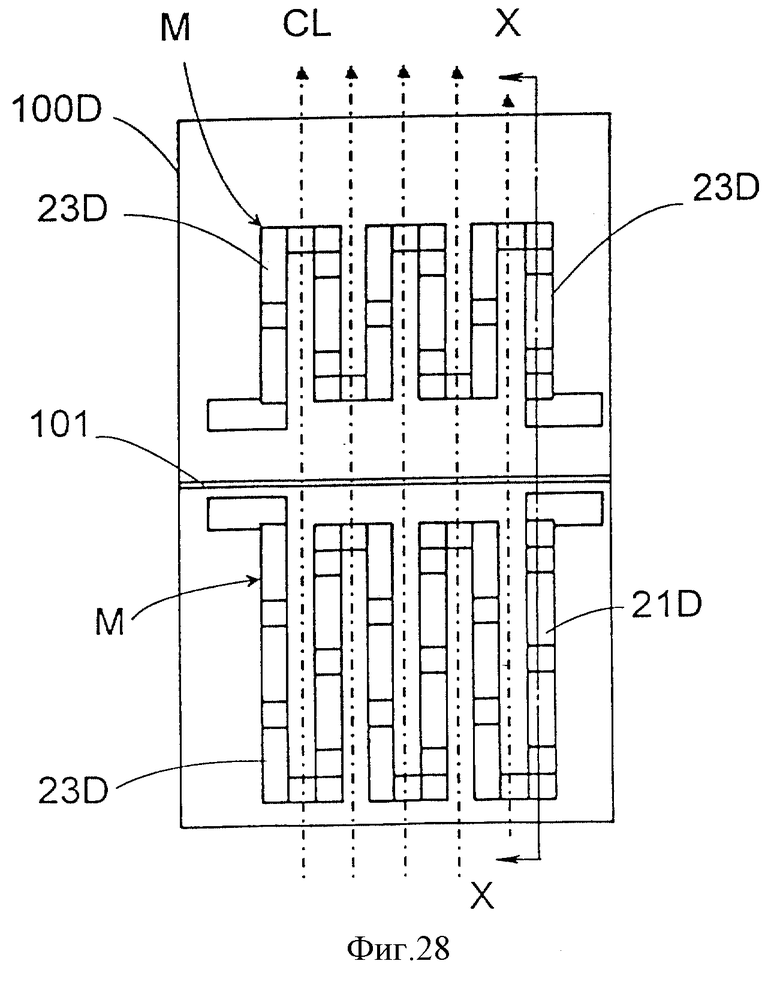

На фиг. 28 показан вид сверху на два термоэлектрических модуля, установленных на одной разъемной подложке для использования в описанном выше теплообменном устройстве.

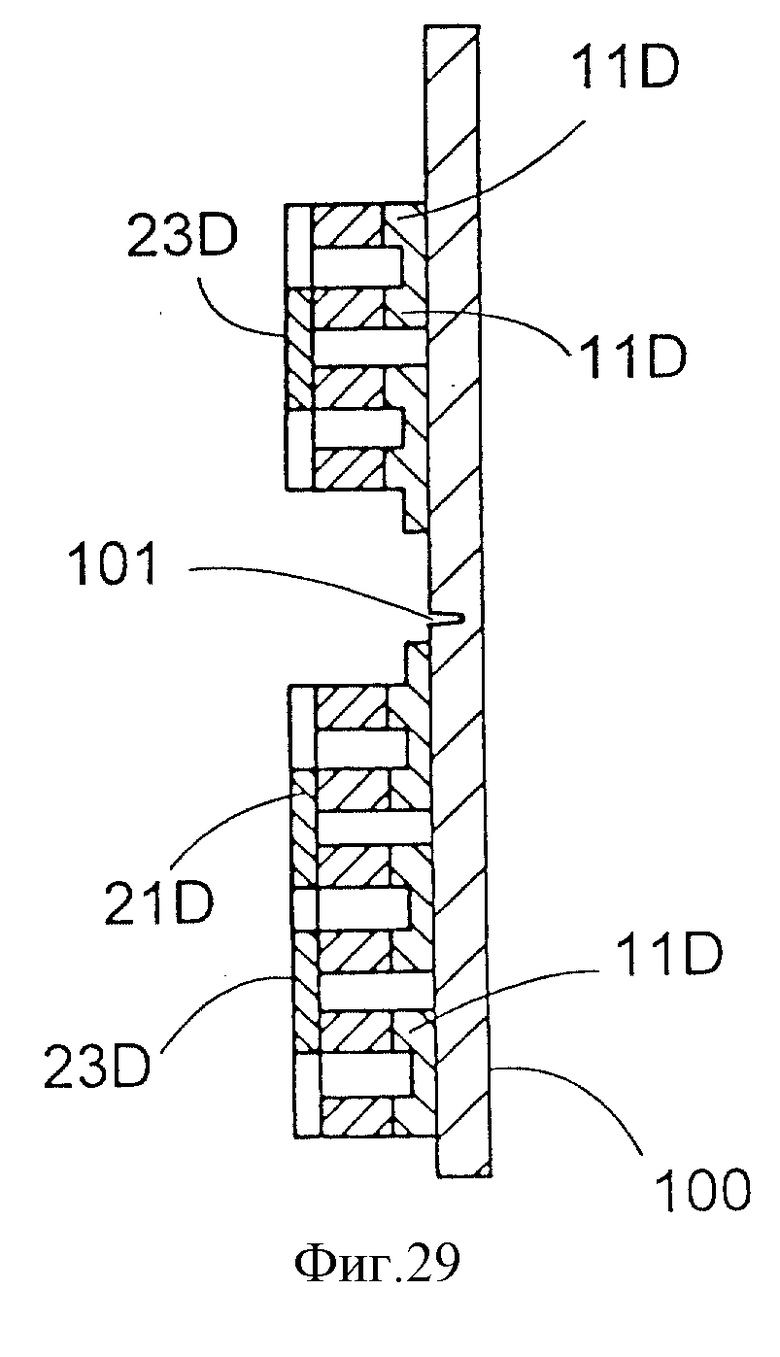

На фиг. 29 показано сечение по линии X-X, фиг. 28.

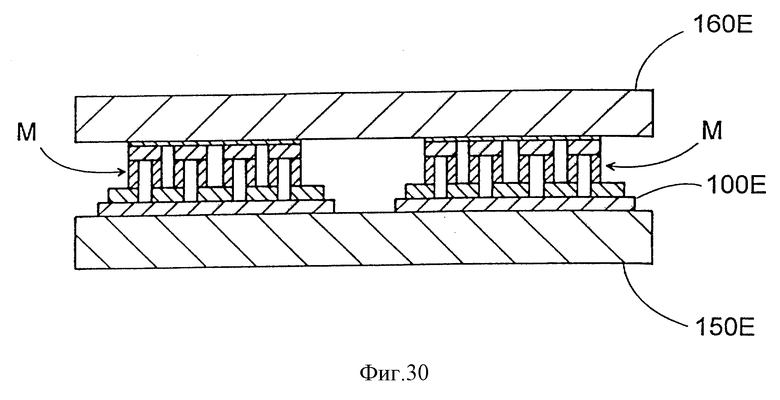

На фиг. 30 показан частичный разрез другого варианта теплообменного устройства, в котором в одной плоскости устанавливаются два термоэлектрических модуля.

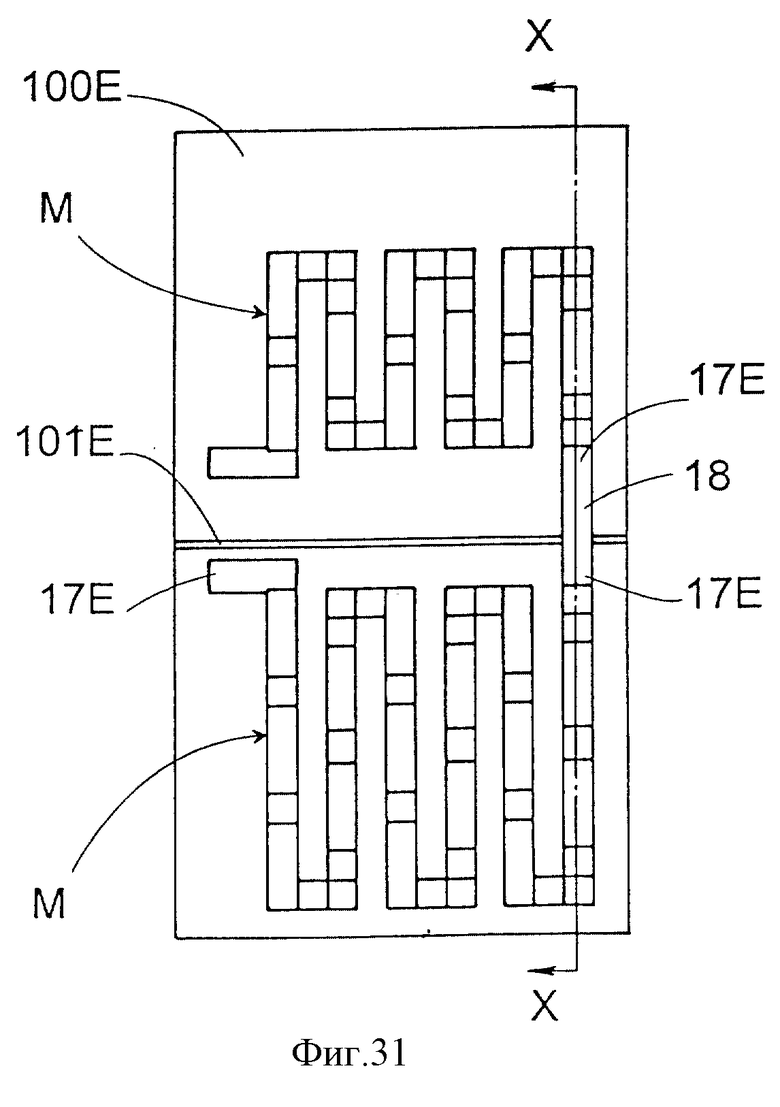

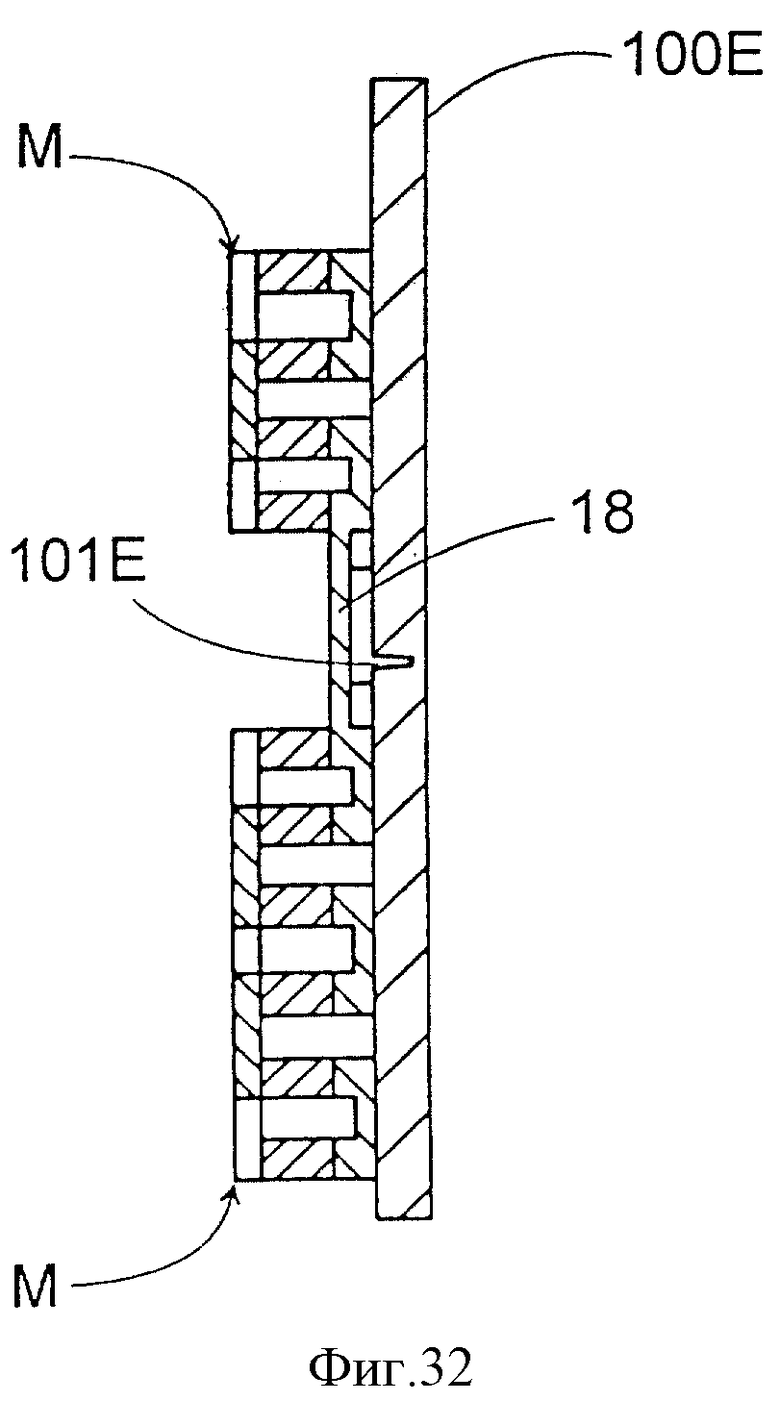

На фиг. 31 показан вид сверху на два термоэлектрических модуля, установленных на одной разъемной подложке с отдельными схемами первых контактов, соединенных посредством перемычек расширения.

На фиг. 32 показано сечение по линии X-X, фиг. 31.

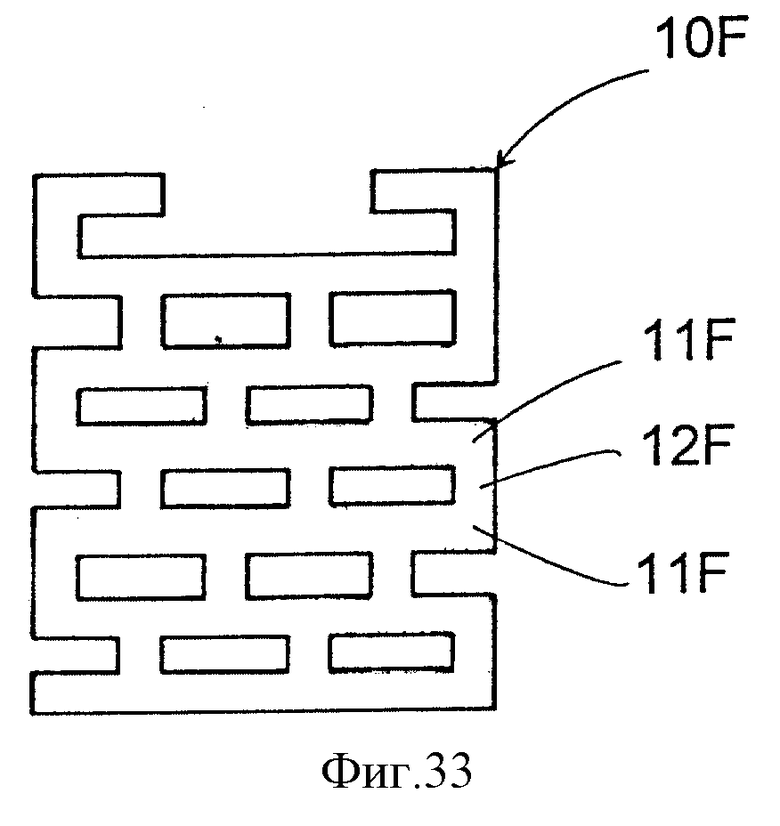

На фиг. 33 показан вид сверху на другую несущую плату, которая может использоваться в настоящем изобретении.

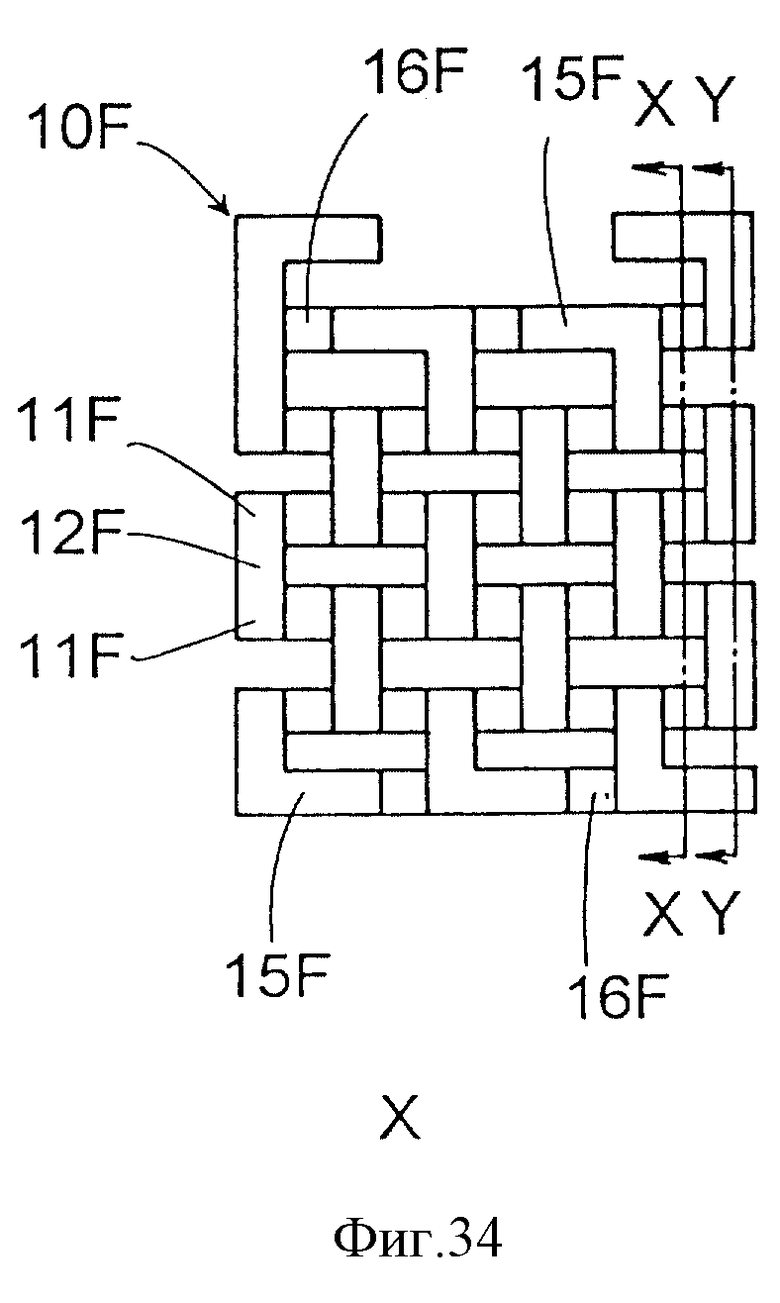

На фиг. 34 показан вид несущей платы (фиг. 33) снизу.

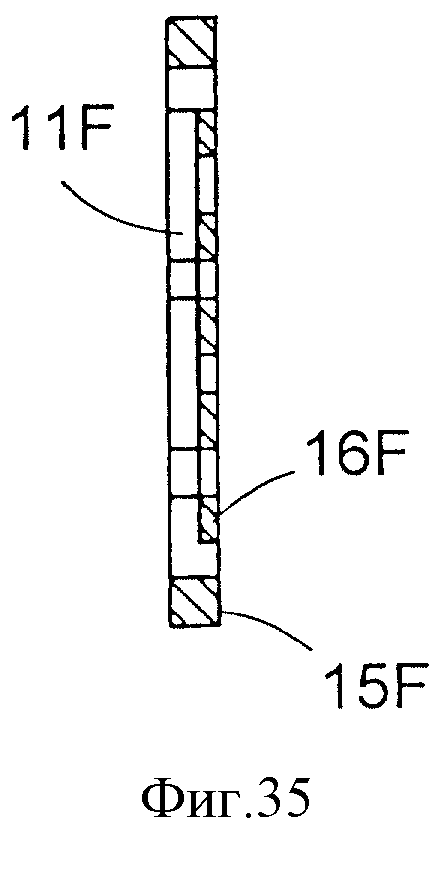

На фиг. 35 показано сечение по линии X-X, фиг. 34.

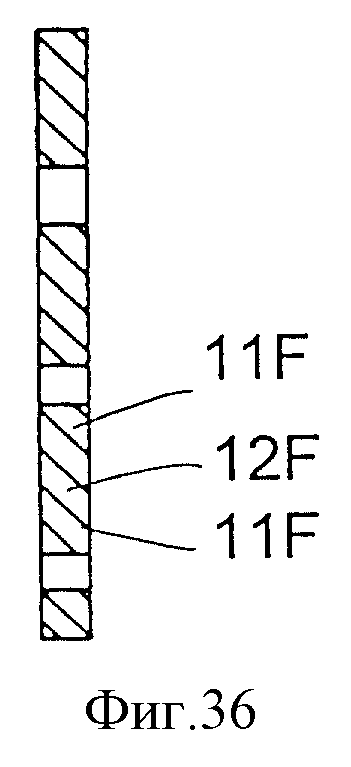

На фиг. 36 показано сечение по линии Y-Y, фиг. 34.

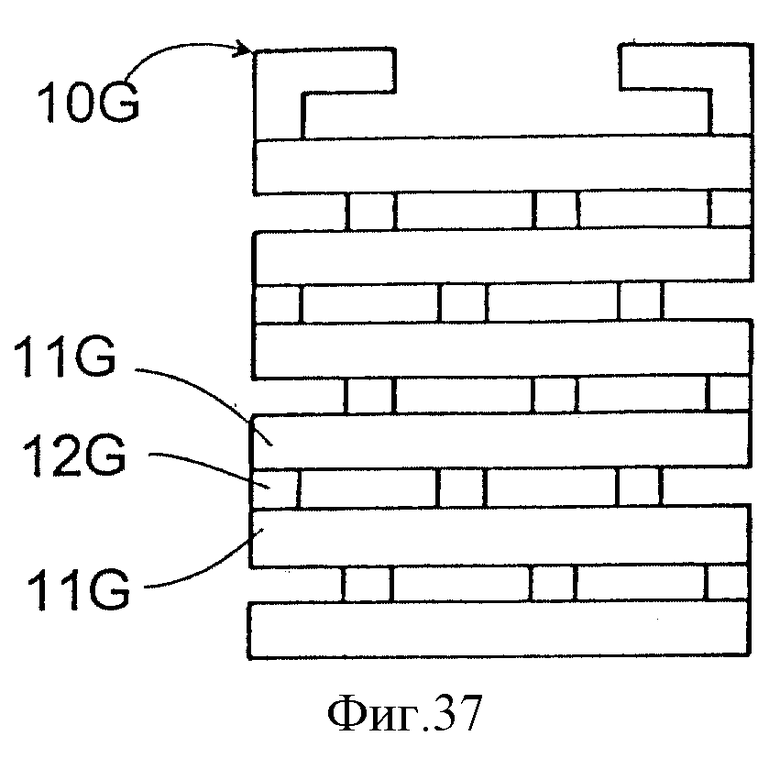

На фиг. 37 показан вид сверху на другую несущую плату, которая может использоваться в настоящем изобретении.

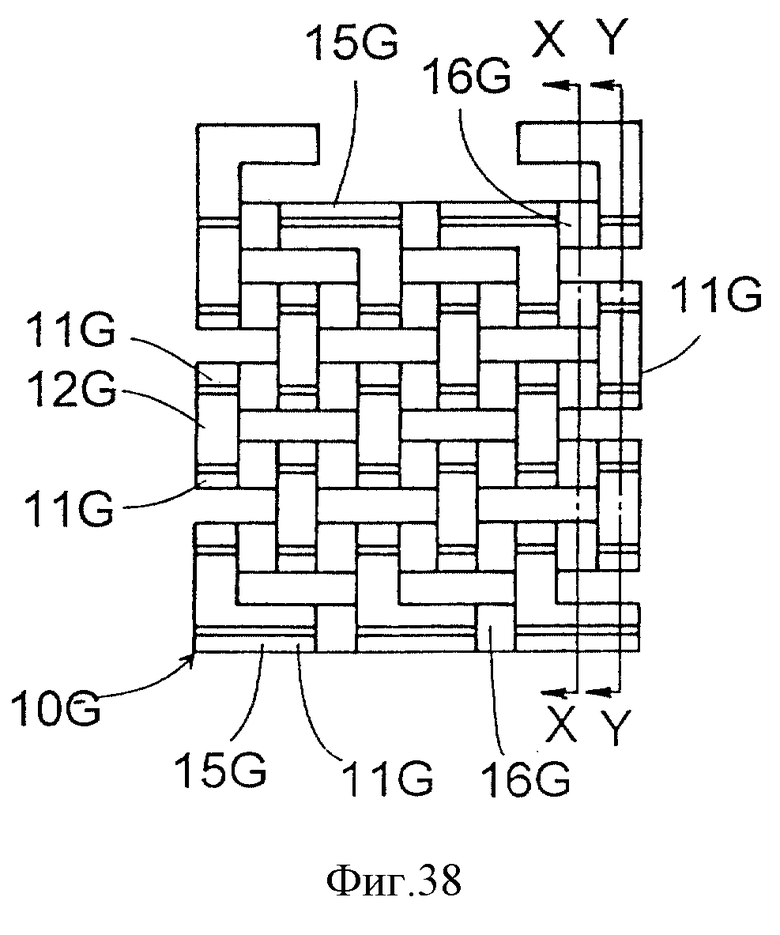

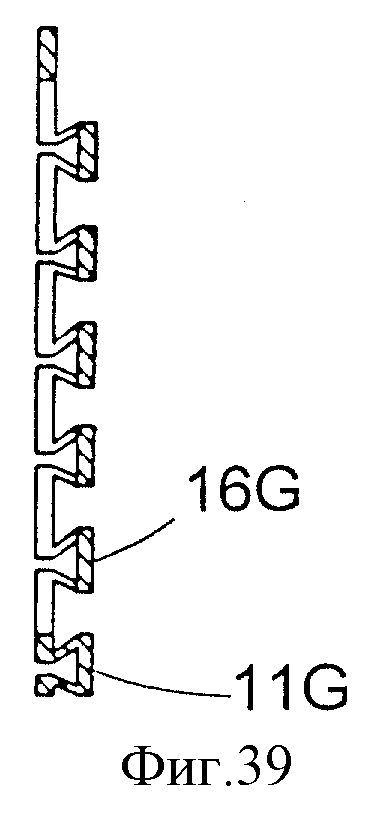

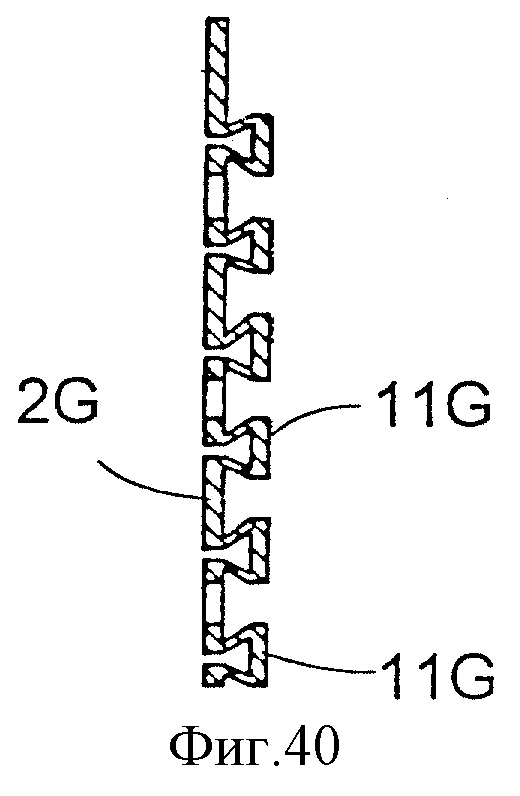

На фиг. 38 показан вид несущей платы (фиг. 37) снизу.

На фиг. 39 показано сечение по линии X-X, фиг. 38.

На фиг. 40 показано сечение по линии Y-Y, фиг. 38.

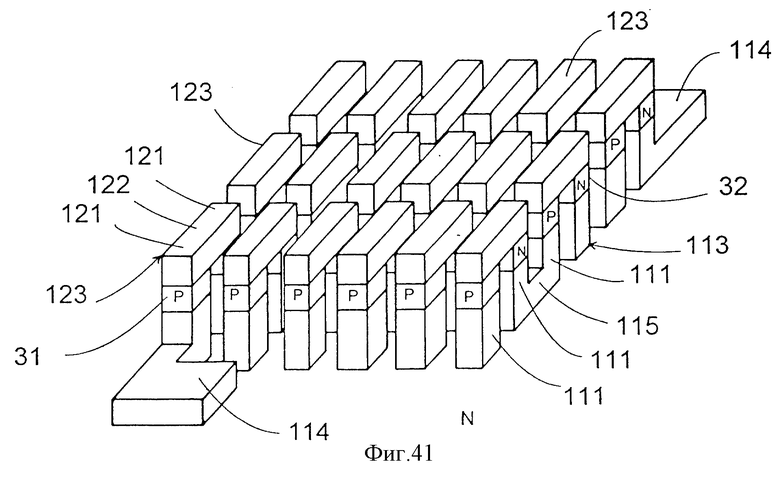

На фиг. 41 показан перспективный вид термоэлектрического модуля по другому предпочтительному варианту настоящего изобретения.

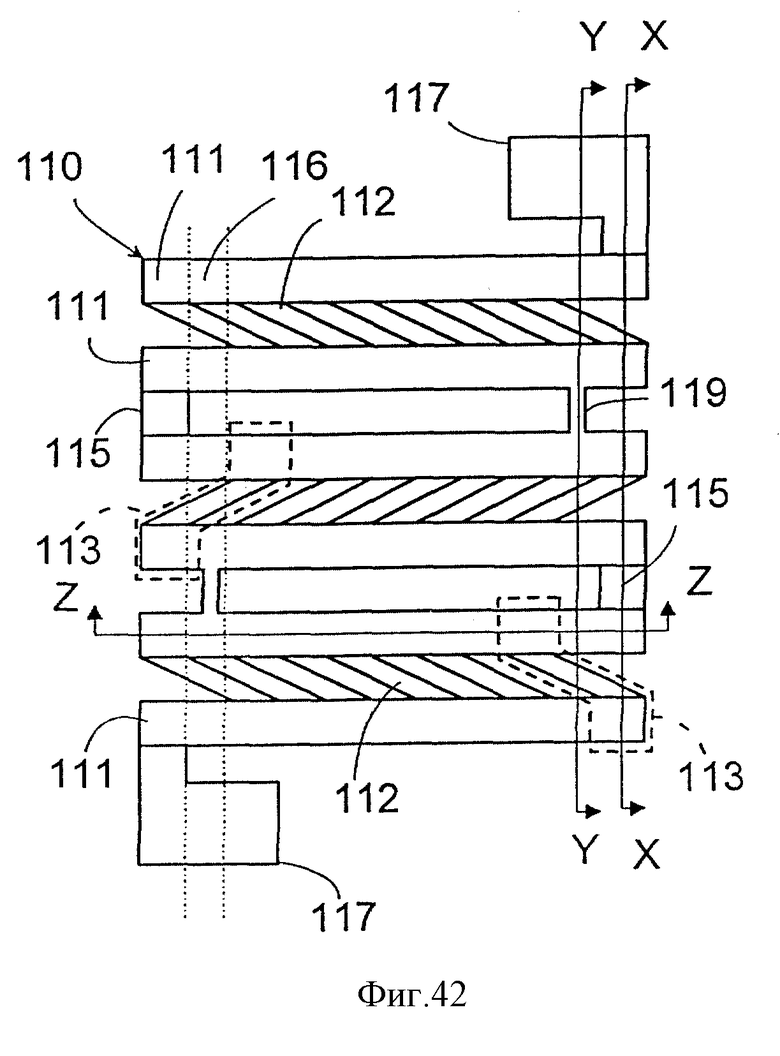

На фиг. 42 показан вид сверху на несущую плату, используемую в термоэлектрическом модуле (фиг. 41).

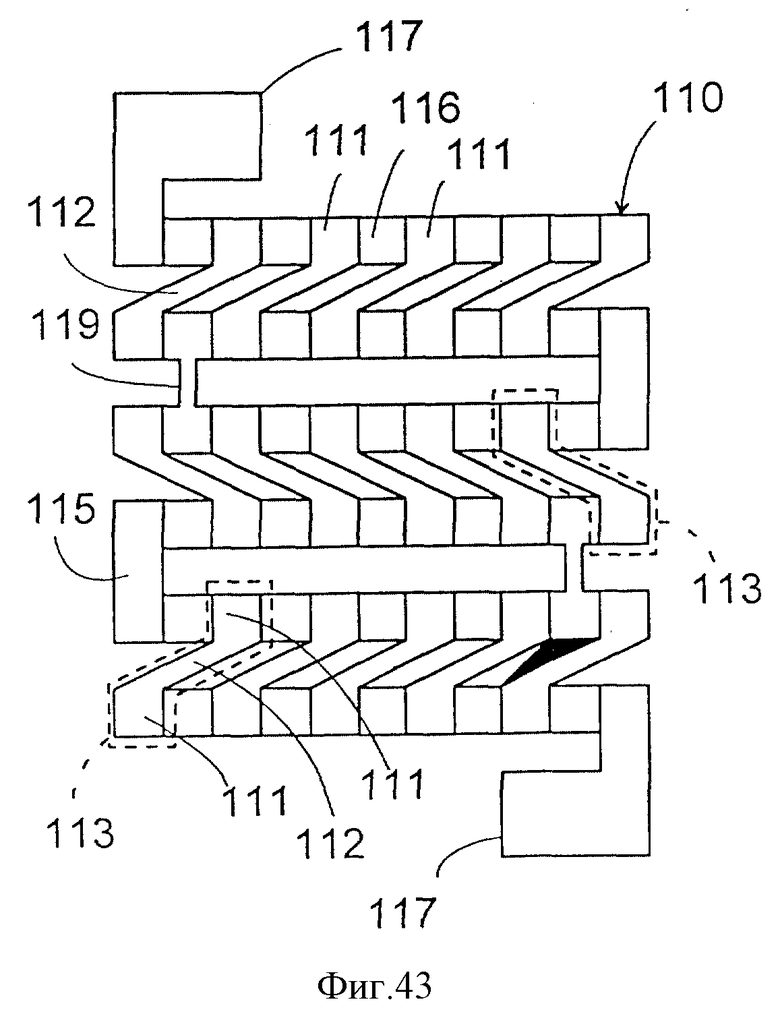

На фиг. 43 показан вид на несущую плату снизу.

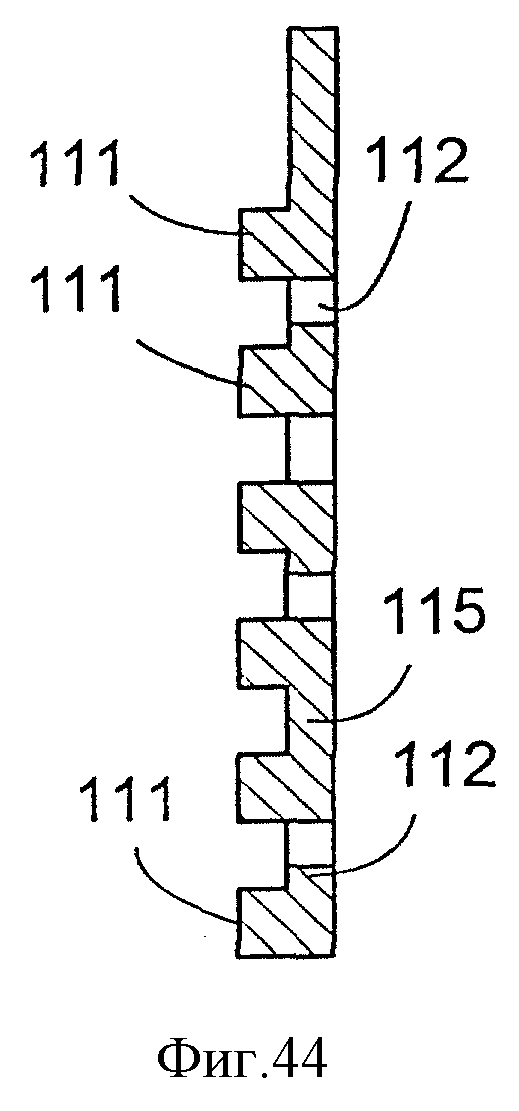

На фиг. 44 показано сечение по линии X-X, фиг. 42

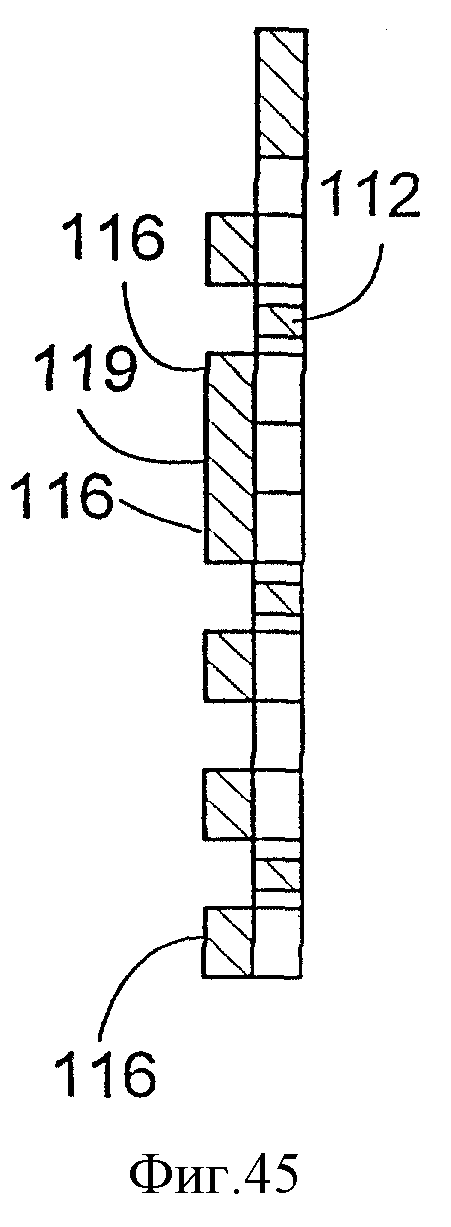

На фиг. 45 показано сечение по линии Y-Y, фиг. 42.

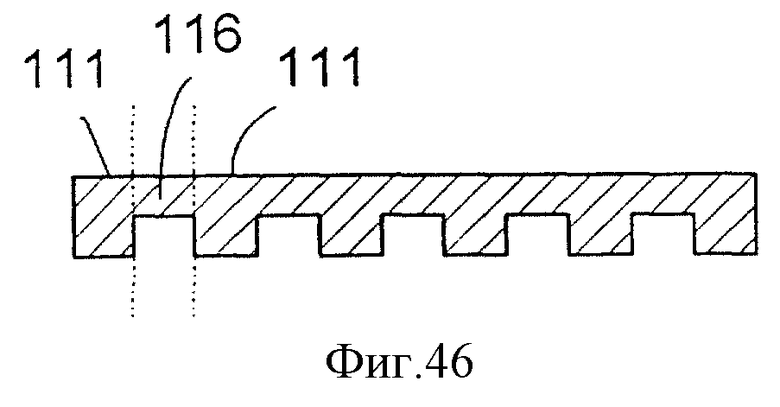

На фиг. 46 показано сечение по линии Z-Z, фиг. 42.

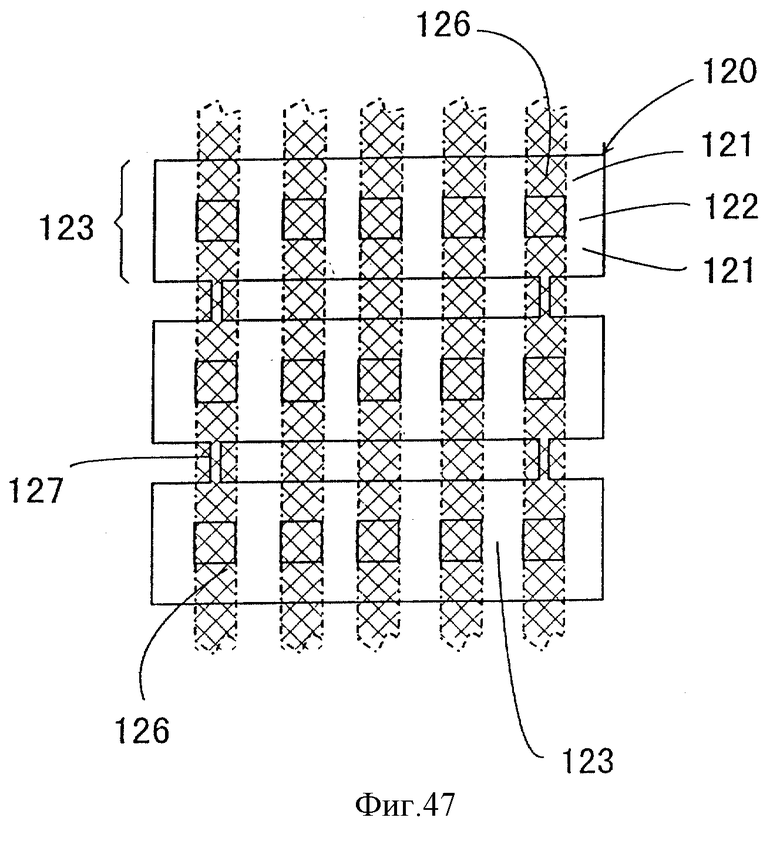

На фиг. 47 показан вид сверху на верхнюю плату с отдельными частями, удаленными на этапах изготовления термоэлектрического модуля.

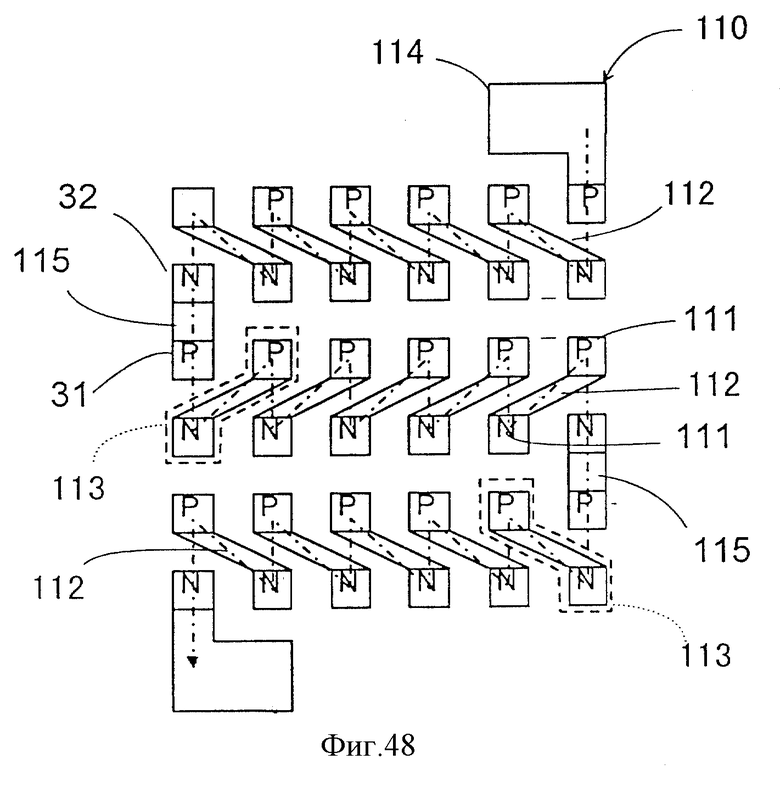

На фиг. 48 показан вид сверху на термоэлектрический модуль с удаленной верхней платой.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ИЗОБРЕТЕНИЯ

Описан термоэлектрический модуль по одному предпочтительному варианту настоящего изобретения. Как показано на фиг. 1, термоэлектрический модуль М устанавливается между нижним слоем 130 и верхним слоем 140 и является частью теплообменного устройства, в состав которого входит основание 150 с теплоизлучающими ребрами 151 и панелью аппликатора 160. Панель аппликатора 160 крепится к основанию 150 посредством винтов 152 и используется как теплопередающая поверхность при охлаждении или нагреве. Нижний слой 130 выполнен из твердого полимера с хорошей теплопроводностью, а верхний слой 140 выполнен из желеобразного диэлектрического полимера с хорошей теплопроводностью для поглощения термических напряжений, возникающих на границе между термоэлектрическим модулем М и панелью аппликатора 160.

Как показано на фиг. 2 - 6, термоэлектрический модуль М состоит из множества термоэлектрических кристаллов 31 и 32 типа P и типа N соответственно, которые расположены в матрице вдоль колонны и включены последовательно с помощью первых и вторых контактов 11 и 21 соответственно, которые нанесены методом напыления с противоположных граней кристаллов. Два соседних первых контакта 11 каждой колонны соединены первыми перемычками 12 с образованием первых дискретных элементов 13 для обеспечения электрического соединения кристаллов в каждой матрице кристаллов. Таким же образом соединены вторыми перемычками 22 два соседних вторых контакта 21 каждой колонны с образованием вторых дискретных элементов 23. Матрицы кристаллов соединены между собой внутренними перемычками 15, которые образованы со стороны первых контактов для соединения двух соседних первых контактов 11 на крайних рядах матрицы. Таким образом, отдельные матрицы кристаллов имеют электрическую связь, организованную посредством внутренних перемычек 15, которые не соединяют вторые дискретные элементы 23, являющиеся полностью изолированными друг от друга в верхней части термоэлектрического модуля М. В процессе эксплуатации первые элементы 13 опираются на подложку 100, выполненную из керамики или смолы. Как показано на фиг. 1, жесткая подложка 100 опирается на основание 150 через нижний слой 130, а желеобразный слой 140 лежит непосредственно на вторых элементах 23 под панелью аппликатора 160. Вторые дискретные элементы 23 полностью изолированы друг от друга и термически связаны с панелью аппликатора только через желеобразный слой 160. Термические напряжения, возникающие на термоэлектрическом модуле в процессе эксплуатации, могут быть удалены через верх, что обеспечивает защиту модуля от нежелательных поломок или отключений. От первых контактов 11, с концов двух крайних колонн, отходят контактные лепестки 17, что обеспечивает связь с внешним источником напряжения. При пропускании тока в выбранном направлении через схему термоэлектрического модуля верх модуля охлаждается в результате действия на кристалл эффекта Пельтье, при этом другая сторона модуля нагревается, или наоборот.

Как показано на фиг. 7 - 12, описанный выше термоэлектрический модуль получается путем вырезания участка предварительной сборки, образованной стопкой несущих плат 10, множеством термоэлектрических пластин 30 типа P и типа N и верхней платой 20. Несущая плата 10 выполняется из электропроводного материала типа меди и образует сплошную структуру, из которой путем вырезания получаются первые дискретные элементы 13 первого контакта 11, а также внутренние перемычки 15. Верхняя плата 20 также выполняется из электропроводного материала типа меди и образует сплошную структуру, из которой вырезаются вторые дискретные элементы 23 вторых контактов 21. Как показано на фиг. 13, несущая плата 10 имеет шесть параллельных блоков 14, которые соединены первыми перемычками 12, разнесенными в горизонтальной плоскости. Каждый блок 14 последовательно делится на совокупность первых контактов 11, расположенных в горизонтальной плоскости вдоль ряда матрицы с интервалом. Первые контакты 11 соединены первыми горизонтальными поперечинами 16 в верхней половине блока 14, как показано на фиг. 15. Два крайних блока 14 также образованы с включением в их состав внутренних перемычек матрицы 15, соединяющих два соседних первых контакта 11 в нижней половине блока 14, как показано на фиг. 7-12. Первые поперечины 16 образуют пять параллельных дорожек, проходящих вдоль колонн матрицы, и служат для образования пяти линий реза, проходящих вдоль всей длины по вертикали несущей платы 10. Разрезание несущей платы 10 происходит по линиям реза до полного отделения первых поперечин 16 с тем, чтобы отделить первые контакты 11 в горизонтальной плоскости, например, вдоль рядов матрицы, при этом остаются на месте два соседних вертикальных ряда первых контактов 11, соединенных между собой первыми перемычками 12, образованными в нижней половине несущей платы 10. Контактные лепестки 17 отходят от нижней половины одного внешнего блока 14 и после операции резки остаются на месте.

Рассмотрим фиг. 7 и 8. Верхняя плата 20 образует вторые контакты 21, соединенные вторыми горизонтальными поперечинами 26 таким образом, что вторые элементы 23 вторых контактов 21 одной колонны и вторые элементы вторых контактов соседней колонны располагаются в шахматном порядке. Вторые контакты 21 вторых перемычек 22, образующих вторые элементы 23, и вторые горизонтальные поперечины 26 имеют одну толщину и располагаются в одной плоскости. Вторые горизонтальные поперечины 26 выстроены в пять параллельных дорожек в точном соответствии с линиями реза так, что вторые поперечины 26 полностью удаляются путем резания с образованием вторых дискретных элементов 23, полностью отделенных друг от друга. Несущая плата 10 и верхняя плата 20 могут изготавливаться по индивидуальному заказу в пресс-формах с последующей резкой или травлением заготовок печатных плат.

Предварительная сборка, изображенная на фиг. 8, получается путем связывания термоэлектрических пластин 30 различного типа на блоках 14 несущей платы 10, при этом термоэлектрические пластины различного типа располагаются поочередно в колонне, после этого производится соединение верхней плиты на термоэлектрических пластинах 30 с точным совмещением вторых поперечин 26 и первой поперечины 16 несущей платы 10. После этого производится резка по линиям реза для деления термоэлектрических пластин на кристаллы 31 и 32, с одновременным отделением друг от друга как первых дискретных элементов 13, так и вторых дискретных элементов 23. Таким образом, для получения термоэлектрического модуля М из подсборки достаточно только одного реза в одном направлении, даже при использовании термоэлектрических пластин 30, сплошной несущей платы 10 и сплошной верхней платы 20, что существенно упрощает изготовление термоэлектрического модуля.

В действительности вышеизложенный способ изготовления выгоден при массовом непрерывном производстве термоэлектрических модулей М, как показано на фиг. 17. В таком непрерывном технологическом процессе используется первая лента 41 с последовательно установленными на ней несущими платами 10, соединенными между собой технологическими перемычками 42, и вторая лента 51 с последовательно установленными на ней верхними платами 20, соединенными между собой технологическими перемычками 52. Первые и вторые ленты 41 и 51 сматываются с соответствующих валков 40 и 50 и подаются в одном направлении параллельно друг другу, при этом термоэлектрические пластины 30 соединяются с несущими платами 10 и верхними платами 20 с образованием последовательности предварительных сборок. Затем эти предварительные сборки с помощью вращающихся резаков, установленных перпендикулярно направлению подачи, разрезаются на отдельные скелетные структуры термоэлектрических модулей М. После этого скелетные структуры отдельных модулей М отрезаются в месте расположения первой и второй технологических перемычек. В предпочтительном варианте изобретения между несущими платами 10 и верхними платами 20 перед резанием предварительной сборки на части вводится диэлектрическая смола 55, что обеспечивает защиту термоэлектрических пластин от разрушений во время их разрезания на кристаллы. Полученная таким образом скелетная структура термоэлектрического модуля опирается на диэлектрическую подложку 100 из оксида алюминия или подобного твердого материала, на которой расположена совокупность первых элементов 13 первых контактов 12, надежно удерживающих весь модуль. Таким образом, первые элементы 13 и внутренние перемычки 15 соединяются на подложке 100.

В другом варианте настоящего изобретения термоэлектрический модуль М может изготавливаться отдельными партиями. При этом единичный модуль получается из предварительной сборки, образованной из стопки несущих плат 10, термоэлектрических пластин 30 и верхних плат 20. В таком процессе несущая плата 10 опирается на такую же диэлектрическую подложку 100 путем соединения низа несущей платы 10 с подложкой 100 таким образом, что первые поперечины 16 отстоят от подложки на некоторое расстояние, что способствует более успешному ее удалению путем последующей резки, не причиняя повреждений подложке. Соединение несущей платы 10 выполняется, например, с помощью так называемого метода прямого соединения меди, в котором низ несущей платы частично трансформируется путем нагрева оксида меди, который отвечает за прочность соединения между несущей платой и подложкой. Более того, так как первые перемычки первых контактов, а также внутренние перемычки матриц, надежно удерживаются на подложке, последующая резка первых поперечин может выполняться точно и легко при условии, что первые контакты удерживаются в своих положениях. В этой связи следует отметить, что два или более модулей могут изготавливаться такими же партиями путем использования соответствующего числа несущих плат и верхних плат, которые соединяются между собой с помощью первых и вторых швов соответственно в первую и вторую пластины. Термоэлектрические пластины устанавливаются между двумя такими пластинами с образованием множества стопок несущих плат, термоэлектрических пластин и верхних плат. После этого отдельные стопки разрезаются на отдельные модули, которые затем разрезаются в местах расположения первых и вторых швов. В данном примере при изготовлении модулей из предварительной сборки используется только одна операция резки, при этом несущие платы и верхние платы располагаются соответственным образом.

Как показано на фиг. 18 - 20, несущая плата 10A может быть частично заделана в диэлектрическую смолу подложки 100A, выполненной из литьевого пластика, что обеспечит более надежное соединение. В качестве пластика может использоваться термореактивная смола, например эпоксидная смола, фенол и полиамид, или термопластичная смола, например полифениленсульфид, жидкий кристаллический полимер, и полимерный эфир оксикетона. Первые контакты 11A выдаются над верхом подложки из смолы 100A, но первые поперечины 16A могут частично заглубляться в подложку из смолы 100A с тем, чтобы при резке удаляться вместе с верхней частью подложки. Низ несущей платы 10A выполнен заподлицо с низом подложки из смолы 100A для того, чтобы низ несущей платы 10A был полностью открыт, что обеспечит создание открытого рисунка такой же конфигурации как показано на фиг. 16. Таким образом, тепло может передаваться от несущей платы 10A на опорные структуры, например основание 150 (фиг. 1), без препятствий со стороны подложки из смолы 100A.

На фиг. 21-23 показана модификация, в которой совокупность первых контактов 11B вместе с первыми перемычками 12B и внутренними перемычками матрицы 15B, но без первой поперечины, опирается на диэлектрическую подложку 100B. Таким образом, первые дискретные элементы 13B образованы на подложке и не требуют последующей резки. Подложка 100B может выполняться из оксида алюминия или подобного твердого материала.

На фиг. 24 - 26 показана другая модификация, в которой совокупность первых контактов 11C вместе с первыми перемычками 12C, а также внутренними перемычками 15C матрицы, частично заглублена в подложку 100C из диэлектрической смолы. Нет ни одной первой поперечины, так что первые дискретные элементы 13C выступают наружу из подложки из смолы 100C и не требуют последующей резки. Первые контакты 11C и связанные с ними детали выступают наружу снизу подложки из смолы 100C.

Как показано на фиг. 27, термоэлектрические модули М могут складываться в стопку для образования двойного теплообменного устройства. Для этого целесообразно изготавливать сразу два модуля М на одной диэлектрической подложке 100D, как показано на фиг. 28 и 29. Перед операцией резки термоэлектрической пластины и верхней платы на отдельные кристаллы несущая плата или первые контакты 11D соединяются с подложкой и вторыми дискретными элементами 23D вторых контактов 21D. Предварительные сборки двух модулей М располагаются так, чтобы два модуля были изготовлены за один проход режущего устройства. На подложке 100D имеется насечка 101, которая пересекает линии реза и разделяет два модуля. Таким образом, отделенные друг от друга модули М складываются в стопку, как показано на фиг. 27, при этом обеспечивается электрический контакт между соответствующими контактными лепестками.

На фиг. 30 показано еще одно теплообменное устройство, в котором два термоэлектрических модуля М установлены на одном уровне между основанием 150E и панелью аппликатора 160E. Два модуля М могут быть образованы на одной диэлектрической подложке 100E, имеющей насечку 101E, как показано на фиг. 31 и 32, в дальнейшем насечка 101E служит для разделения этих модулей. Один контактный лепесток 17E каждого модуля выполнен заодно с перемычкой 18, которая может деформироваться, что обеспечивает вращение отделенных модулей относительно друг друга в той же плоскости. Для этой цели перемычка 18 может разрезаться с образованием двух независимых модулей.

На фиг. 33 - 36 показана модификация несущей платы 10F, которая также может быть использована в настоящем изобретении. Несущая плата 10F имеет плоскую верхнюю поверхность, над которой выступают первые контакты 11F, первые перемычки 12F и первые поперечины 16F, в то время как нижняя поверхность несущей платы 10F на участках, соответствующих расположению первых поперечин 16F, выполнена вогнутой. При этом толщина первой перемычки 12F равна толщине первых контактов 11F, данная перемычка соединяет два соседних первых контакта одной плоскости; толщина первой поперечины 16F меньше толщины первого контакта 11F, а верхняя поверхность первой перемычки выполнена заподлицо с верхней поверхностью первого контакта, на который устанавливается термоэлектрическая полоска. Несущая плата 10F такой конфигурации может быть изготовлена в пресс-форме.

На фиг. 37-40 показана другая модификация несущей платы 10G, которая также может использоваться в настоящем изобретении. Несущая плата 10G выполняется из заготовки пластины одной толщины для получения первых контактов 11G путем частичного вырезания и гиба пластины. Получаемые первые контакты 11G соединяются прямыми первыми перемычками 12G с образованием соответствующих первых дискретных элементов 13G. Первые прямые поперечины 16G соединяются с первыми контактами 11G соседних колонн. Первые контакты 11 G, расположенные на другом конце колонны, соединяются с контактами соседних колонн с помощь внутренних перемычек матрицы 15G, которые также выполнены путем частичного вырезания и гиба пластины. Таким образом, несущая плата 10G может также изготавливаться в пресс-форме.

Хотя в приведенных выше примерах устройства по настоящему изобретению и его модификациях используется четное число рядов кристаллов, при небольшом изменении конструкции, связанным с расположением первых и вторых контактов, число используемых рядов может быть нечетным.

На фиг. 41 - 48 показан термоэлектрический модуль М по другому предпочтительному варианту настоящего изобретения. В состав модуля М по этому варианту входят термоэлектрические кристаллы 31 и 32 разного типа, которые располагаются в матрице и подключены поочередно с образованием последовательно включенной схемы, не оставляя ни одного прямого соединения кристаллов того же типа, как показано в предыдущем варианте при обеспечении соединений с помощью перемычек внутри матрицы. Получаемая схема может пропускать ток в направлении, как показано стрелкой на фиг. 48. В этом варианте использована комбинация сплошной несущей платы 110 и сплошной верхней платы 120 с тем, чтобы получить три матрицы кристаллов, каждая из которых образована кристаллами 31 и 32, расположенными парами (при этом в состав каждой пары входят кристаллы из двух соседних рядов матриц), первыми контактами 111 соответствующей пары и вторыми контактами 121 соответствующей пары, как показано на фиг. 48. Первые контакты 111 каждого ряда матрицы соединены с первыми контактами соседнего ряда с помощью первых диагональных перемычек 112, в то время как первые контакты 111 того же ряда связаны первыми горизонтальными поперечинами 116, которые в последствии отрезаются с образованием первых дискретных элементов 113 первых контактов 112, как показано на фиг. 42 и 43 пунктирными линиями. Три матрицы кристаллов соединены перемычками 115 внутри матрицы, которые проходят между двух первых контактов 111 на концах двух разных рядов. Несущая плата 110 также образована первыми вертикальными поперечинами 119, которые соединяют первые горизонтальные поперечины 116 с одного конца каждого соседнего ряда напротив перемычек 115. Для обеспечения электрического соединения с источником напряжения от первых контактов крайних рядов отходит пара контактных лепестков 117.

Как показано на фиг. 47, верхняя плата 120 имеет одинаковую толщину по всей своей длине и содержит три блока, в состав каждого из них входят два ряда вторых контактов 121. Каждая пара вторых контактов 121 в каждом их двух рядов соединена вторыми вертикальными перемычками 122, в то время как вторые контакты 121 каждого ряда соединены друг с другом вторыми горизонтальными поперечинами 126, которые впоследствии вырезаются вместе с термоэлектрическими пластинами 30 и первыми поперечинами 116 и 119 с образованием вторых дискретных элементов 123, как показано на фиг. 41 и 47. Вторые элементы 123 установлены в колонну и в ряд.

Таким же образом как и в предыдущем варианте, модуль М изготавливается из подсборки, которая выполнена в виде стопки несущих плат 110, термоэлектрических пластин и верхних плат 120. Таким образом, заштрихованные участки на фиг. 47 вырезаются с удалением вторых горизонтальных поперечин 126, первых горизонтальных поперечин 116, а также первых вертикальных поперечин 119, одновременно термоэлектрические пластины разрезаются на отдельные кристаллы 31 и 32, что обеспечивает отделение вторых дискретных элементов 123 в верхней части модуля и первых дискретных элементов 113 в нижней части модуля, при этом остаются перемычки 115 внутри матрицы, что обеспечивает электрическую связь между первыми контактами соседних матриц кристаллов. С этой целью первые диагональные перемычки 112 и перемычки 115 внутри матрицы находятся в нижней половине несущей платы 110, чтобы остаться после вырезки, в то время как первые горизонтальные поперечины 116 и первые вертикальные поперечины 119, которые должны вырезаться, находятся в верхней половине несущей платы 110.

Как оказалось, данная компоновка с первыми элементами 123 первых контактов 121, соединенными первыми диагональными перемычками 122 и парами, связанными с ними, имеет свои преимущества, в том смысле, что она позволяет избежать использования прямых соединений кристаллов одного типа при соединениях матрицы кристаллов. Следует отметить, что изготовленный таким образом модуль М может использоваться в теплообменных устройствах, как это показано на фиг. 1, 27 и 30. Хотя на фигурах и не показано, но несущая плата 110 крепится на жесткой диэлектрической подложке 100, выполненной, например, из керамики, или подложке 100A из смолы, как в предыдущем варианте изобретения, так что первые элементы 130 крепятся к диэлектрической подложке. Изготовленный таким образом термоэлектрический модуль М устанавливается в теплообменное устройство так, как показано на фиг. 1, при этом жесткая подложка устанавливается на основание 150 с нижним слоем 130 и желеобразным слоем 140, вводимым между вторыми элементами 123 и панелью аппликатора 160. Кроме того, процесс изготовления модуля М может быть непрерывным, как показано на фиг. 17. В этом случае подложка может соединяться с первыми элементами 113 после того, как будут одновременно разрезаны несущая плата, верхняя плата и термоэлектрические пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2154325C2 |

| ЛИТАЯ ПЛАСТИНА, ИЗГОТОВЛЕННАЯ ИЗ ТЕРМОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 1998 |

|

RU2160484C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С УЛУЧШЕННЫМ ТЕПЛООБМЕНОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2185042C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2151450C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТЕЛА КРИСТАЛЛА ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2000 |

|

RU2177190C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОС | 2006 |

|

RU2328956C2 |

| ЩИПЦЫ ДЛЯ УКЛАДКИ ВОЛОС | 2006 |

|

RU2321322C1 |

| СОЛЕНОИД С ПРИВОДОМ | 2007 |

|

RU2363065C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ (ВАРИАНТЫ) И СПОСОБ ФОРМИРОВАНИЯ ПОКРЫВАЮЩЕЙ ПЛЕНКИ НА ТЕРМОЭЛЕКТРИЧЕСКОМ ЭЛЕМЕНТЕ (ВАРИАНТЫ) | 1999 |

|

RU2178221C2 |

| Способ изготовления термоэлектрического генератора на основе композиционных материалов | 2021 |

|

RU2778010C1 |

Настоящее изобретение относится к термоэлектрическому модулю и способу изготовления термоэлектрического модуля с матрицей из последовательно включенных термоэлектрических кристаллов для использования в теплообменной системе. Сущность изобретения состоит в том, что в указанном термоэлектрическом модуле в состав названной первой платы входят, по крайней мере, две внутренние перемычки матрицы, которые ответственны за электрическое соединение между соседними матрицами кристаллов. Две соседние матрицы вторых контактов, соединенные вторыми перемычками, образуют отдельные вторые дискретные элементы, которые изолированы друг от друга с другой стороны от названных первых контактов. Технический результат: релаксация термических напряжений. 2 с. и 16 з.п. ф-лы, 48 ил.

Приоритет по пунктам:

05.12.1997 по пп.1, 3, 8, 9, 10, 11 и 12;

24.11.1998 по п.2;

22.05.1998 по пп.5 - 7, 14 и 15;

14.09.1998 по п.13.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| RU 2075138 C1, 10.03.1997 | |||

| Способ изготовления блока миниатюрныхТЕРМОэлЕМЕНТОВ | 1977 |

|

SU851558A1 |

| Способ замедления схватывания алунитового расширяющегося цемента | 1977 |

|

SU687020A1 |

| US 4687879, 18.08.1987. | |||

Авторы

Даты

2001-09-10—Публикация

1998-11-24—Подача