Настоящее изобретение относится к изготовлению литой пластины из кристаллического слоистого термоэлектрического материала, прямоугольной полупроводниковой пластины, вырезаемой из этого слитка, и технологии изготовления названного плоского слитка, и, в частности, к формованному термоэлектрическому материалу, который разрезается на термоэлектрические кристаллы интегральной схемы (далее - кристаллы), из которых собираются термоэлектрические нагреватели-охладители или термоэлектрические генераторы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В термоэлектрическом нагревателе-охладителе термоэлектрические полупроводниковые кристаллы p-типа чередуются с кристаллами n-типа, в результате чего получается схема, через которую пропускается электрический ток на нагрев одной грани кристалла p-типа и n-типа, и в то же время для охлаждения другой грани кристалла p-типа и n-типа.

Эти кристаллы вырезаются из кристаллического слитка, изготовленного из термоэлектрического материала. Сначала из кристаллического слитка вырезается диск, который затем разрезается вдоль двух взаимно перпендикулярных вертикальных плоскостей. Однако, так как внутренняя структура кристаллического слитка имеет плоскости спайности, которые расположены параллельно направлению кристаллизации, т.е. перпендикулярно верхнему и нижнему срезам цилиндра, нарезка цилиндра на плоские диски приводит часто к нежелательному разрушению материала, так как такой диск редко остается неповрежденным. Поэтому кристаллы приходиться получать из неполных дисков или их участков. Таким образом неизбежно образование большого количества отходов, что снижает эффективность производства кристаллов.

Для повышения эффективности сборки интегральной схемы предложено использовать термоэлектрический элемент в форме пластины, который можно разрезать на отдельно взятые кристаллы после их монтажа на подложку с токопроводящей электросхемой. Преимущества такой методики состоят в том, что удобнее монтировать отдельные пластины, чем отдельно взятый кристалл; что все кристаллы, располагаемые на подложке в соответствующем порядке, имеют одинаковую толщину и характеристики; и что уменьшается вероятность перепутать местами кристаллы p-типа с кристаллами n-типа.

Однако по вышеприведенным причинам и, в частности, потому, что плоскости спайности слитка или вырезанного из него диска ориентированы произвольным образом, практически невозможно вырезать из описанного выше традиционно используемого цилиндрического слитка пластинчатые элементы одной длины, обладающие одинаковыми характеристиками и одинаковым сопротивлением резанию. Поэтому желательно иметь литую пластину слоистой структуры с плоскостями спайности, ориентированными в одном направлении, который можно было бы разрезать на пластинчатые элементы, которые затем можно было бы разрезать на отдельно взятые кристаллы, обладающие одинаковыми характеристиками.

В Japanese Laid-Open Publication (KOKAI) N 1-202343 описан способ непрерывной формовки термоэлектрического элемента, который можно эффективно использовать для получения плоского слитка. Однако для того, чтобы с помощью этого способа получить литую пластину с постоянными характеристиками, необходим очень строгий контроль за процессом кристаллизации расплавленного материала. Поэтому на практике с помощью этого способа очень трудно получить литую пластину. Даже если этот метод и сможет обеспечить получение плоского слитка, то он не гарантирует получение слоистой структуры с одинаково ориентированными плоскостями спайности.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

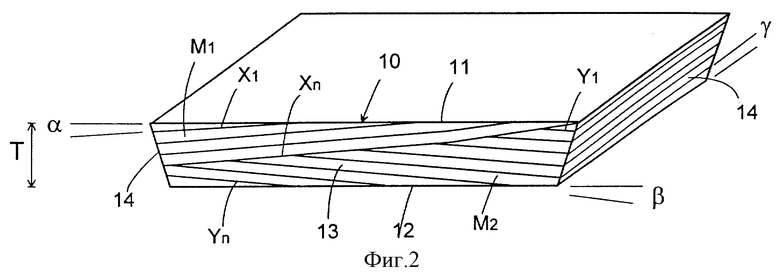

Настоящее изобретение устраняет перечисленные недостатки и предусматривает получение литой пластины из кристаллического термоэлектрического материала с плоскостями спайности; прямоугольной пластины, вырезанной из этого плоского слитка, который в дальнейшем, после его монтажа на подложке, может быть разрезан на термоэлектрические кристаллы; технологию изготовления плоского слитка. Литая пластина (10) имеет противолежащие верхнюю и нижнюю грани (11, 12), противолежащие продольные грани (13) и противолежащие боковые грани (14). Литая пластина обладает слоистой структурой с достаточно параллельными плоскостями спайности (от X1 до Xn; от Y1 до Yn), направление кристаллизации слитка, т.е. направление роста зерна, перпендикулярно названным продольным граням (13). Далее, все плоскости спайности, выходящие на названные противолежащие боковые грани (14), располагаются под первым углом спайности, по отношению к верхней и нижней граням слитка, который не превышает значения 26,4o, и, соответственно, все плоскости спайности, выходящие на названные грани, расположены под вторым углом спайности, по отношению к верхней и нижней граням, который не превышает значения 10o. Ввиду слоистости структуры с параллельными плоскостями спайности, которые расположены почти параллельно или под небольшим углом к верхней и нижней граням, эта литая пластина может быть успешно разрезана вдоль плоскостей резания, расположенных перпендикулярно плоскостям спайности, на прямоугольные пластины без разрушения слоистой структуры материала.

Предпочтительно, чтобы первый угол наклона плоскостей спайности, который определяется наклоном кромки плоскости спайности, выходящей на продольную грань слитка, не превышал 10o, а второй угол наклона плоскостей спайности, который определяется наклоном кромки плоскости спайности, выходящей на противоположную грань слитка, не превышал 5o. Такая слоистая структура позволяет получать самые лучшие сочетания механической прочности, электрофизических и теплофизических свойств.

Термоэлектрический материал, обладающий спайностью, из которого состоит литая пластина, включает элементы Av и Bvi, где Av и Bvi - это элементы, подобранные соответствующим образом из V и VI групп периодической системы элементов Менделеева, для получения определенных сочетаний элементов.

Слоистая структура может включать первую слоистую матрицу (M1) с первыми параллельными плоскостями спайности (от X1 до Xn, и вторую слоистую матрицу (M2) со вторыми параллельными плоскостями спайности (от YI до Yn), которые наклонены по отношению к первым плоскостям спайности. Ввиду образования двух взаимно наклоненных плоскостей спайности, каждая из которых отходит на ограниченный угол по отношению к верхней и нижней граням, который не превышает 10o, литая пластина обладает повышенной механической прочностью и вязкостью, благодаря которым и обеспечиваются вышеперечисленные преимущества.

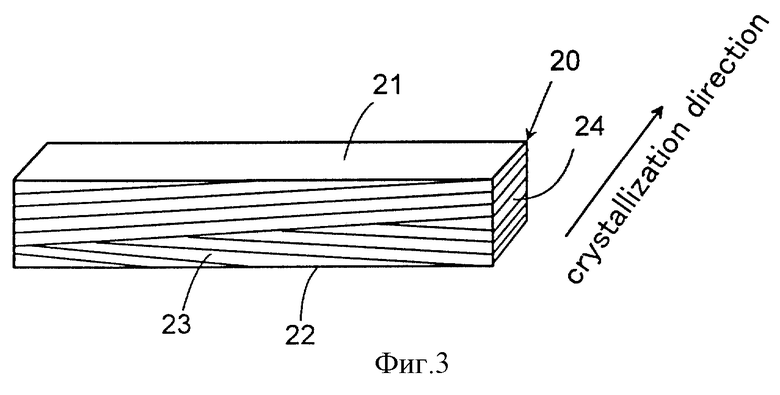

Литая пластина (10) такой конфигурации разрезается по параллельным плоскостям резания, расположенным перпендикулярно плоскостям спайности, на множество пластин (20), каждая из которых имеет противолежащие верхние и нижние (21, 22) грани, противолежащие грани (23) и противолежащие торцевые грани (24). В окончательном виде у пластины имеются противолежащие стороны (23), которые образованы параллельными плоскостями резания таким образом, что размер между противолежащими сторонами остается неизменным по всей длине пластины. Кромки плоскостей спайности выходят на противолежащие стороны и расположены достаточно параллельно относительно верхней и нижней граней. На каждой из противолежащих сторон (23) расположен по крайней мере один электропроводящий слой (25, 26, 27). Такая пластина разрезается на отдельные кристаллы (30) с фиксацией одной из противолежащих сторон на подложке (50). При этом пластина имеет определенную высоту (Н), которая измеряется между двумя противолежащими сторонами (23), т.е. между электропроводящими слоями (25). Так как резание производиться с противолежащих сторон, закрепленных на подложке, все кристаллы имеют одинаковую высоту. К тому же, так как резание выполняется по плоскостям, расположенным перпендикулярно плоскостям спайности пластины, эта пластина может разрезаться на соответствующие кристаллы, не разрушая их.

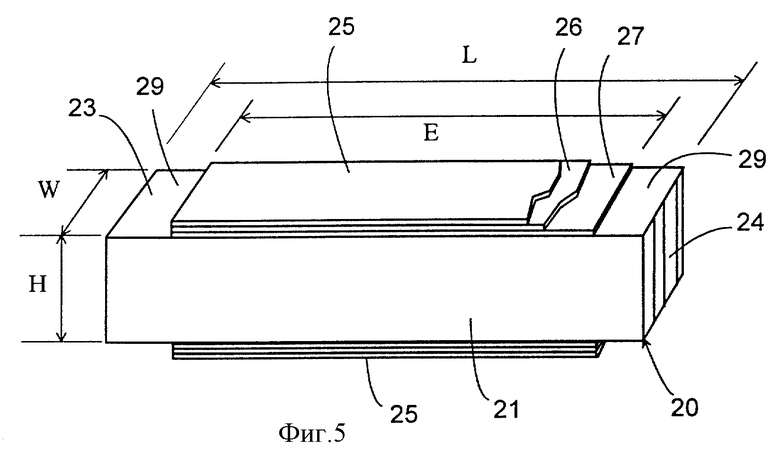

Каждая из сторон (23) прямоугольной формы имеет длину (L), между противолежащими торцами, и ширину (W) между верхней и нижней гранями. Электропроводящий слой (25) является электродом, обеспечивающим прохождение электрического тока через кристалл (30), и расположен по центру каждой из сторон (23) таким образом, чтобы его длина (E) не перекрывала свободные области (29) на каждой из сторон (23). Свободные области используются для захвата соответствующими приспособлениями при монтаже пластины на подложке. Обычно длина пластины (L) по крайней мере в пять раз больше ее ширины, а длина электрода (Е) по крайней мере в два раза больше ширины (W), при этом ширина пластины составляет, например, 1,4 мм.

Электропроводящий слой (25) выполнен из материала, подобранного из первой группы, в состав которой входят Pb-Sn, Bi- Sn, Sb-Sn и Au, и выполняет роль электрода для обеспечения паяного соединения пластины с внешней электросхемой. Второй и третий электропроводящие слои (26, 27) выполнены последовательно под первым токопроводящим слоем для предотвращения диффузии вещества из полупроводникового материала. С этой целью третий внутренний слой (27) выполнен из материала, подобранного из третьей группы, в состав которой входят Mo и W, которые предотвращают образование сплава из составляющих элементов, в то время как второй промежуточный слой (26) выполнен из материала, подобранного из второй группы, в состав которой входят Ni и Al; этот слой не только связывает первый и третий электропроводящие слои, но и предотвращает диффузию вещества наружу от пластины. Более того, толщина второго электропроводящего слоя значительно больше толщины третьего электропроводящего слоя, что повышает механическую прочность.

Литая пластина (10) изготавливается с помощью формы (60) для литья под давлением с плоской полостью (63) внутри, заливным отверстием (64) на одном конце полости и по крайней мере одной удлиненной прорезью (75), идущей от другого торца полости в направлении от центра полости (63) и заканчивающейся на дальнем конце (76) формы. Литая пластина изготавливается путем введения расплава полупроводникового материала в плоскую полость через заливное отверстие с дальнейшим прохождением расплавленного материала по прорези (75) в дальний конец формы. Кристаллизация расплавленного материала начинается с дальнего конца прорези и продолжается вдоль всей ее длины по направлению к полости, в которой материал кристаллизуется непрерывно от отдельных литников в продольном направлении полости. Поэтому готовая литая пластина характеризуется тем, что рост зерна и построение слоистой структуры, в которой множество плоскостей спайности расположены параллельно верхней и нижней граням плоского слитка, идут в одном направлении. Таким образом, кромки плоскостей спайности выходят на противолежащую сторону и торцы плоского слитка. Данная технология позволяет создавать такую слоистую структуру плоского слитка, которая может разрезаться на пластины не разрушая их. Это значит, что готовая литая пластина разрезается по параллельным плоскостям резания, которые расположены перпендикулярно плоскостям спайности и направлению кристаллизации, это приводит к образованию верхней и нижней граней пластины, противолежащих торцов и противолежащих сторон, которые образуются плоскостями резания.

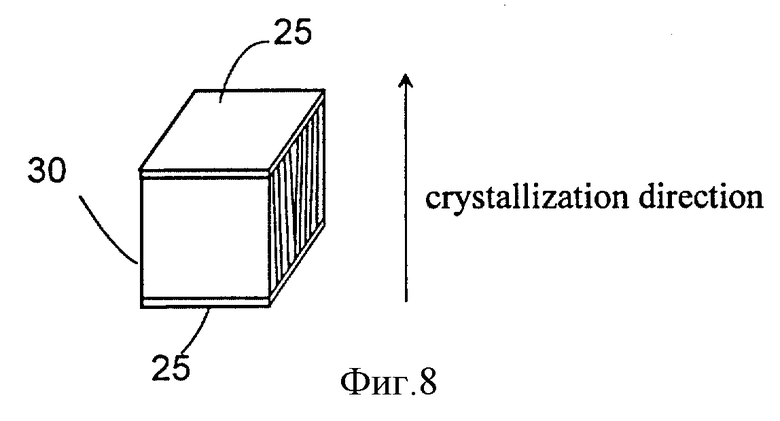

Электропроводящий слой (25) образован на каждой стороне (23) пластины (20) и служит в качестве электрода. Затем пластина разрезается на множество кристаллов (30), при этом каждый из них имеет пару электродов (25) с противолежащих сторон направления роста зерна.

Эти и другие цели и преимущества настоящего изобретения станут более понятными после детального описания примеров осуществления изобретения, которые сопровождаются рисунками.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

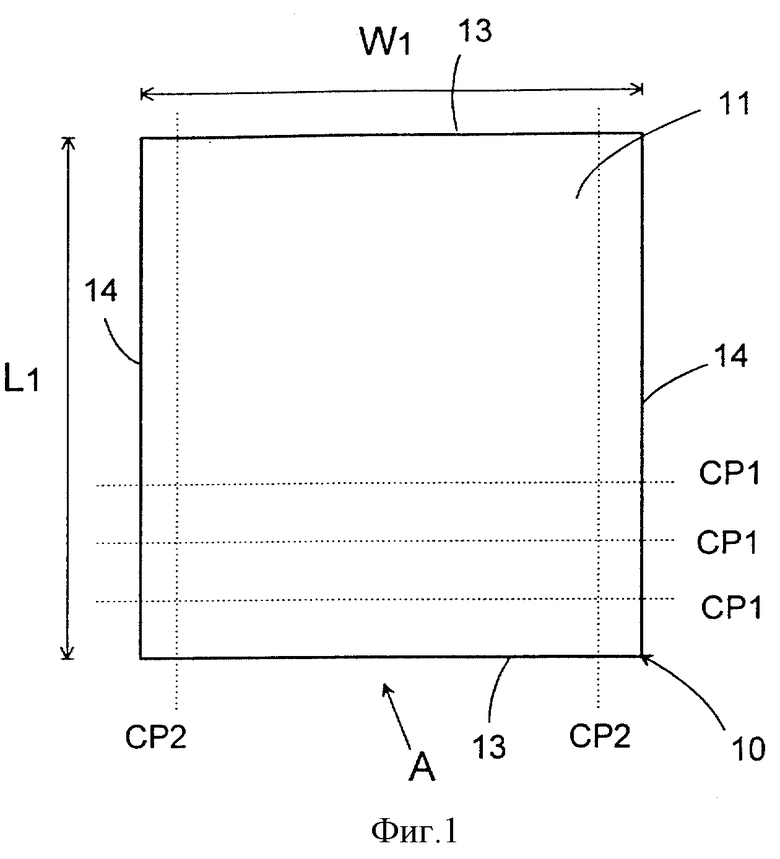

На фиг. 1 показана литая пластина в плане в соответствии с настоящим изобретением;

На фиг. 2 показан перспективный вид по стрелке A фиг. 1;

На фиг. 3 показан перспективный вид на термоэлектрическую пластину, вырезанную из плоского слитка: i -направление кристаллизации;

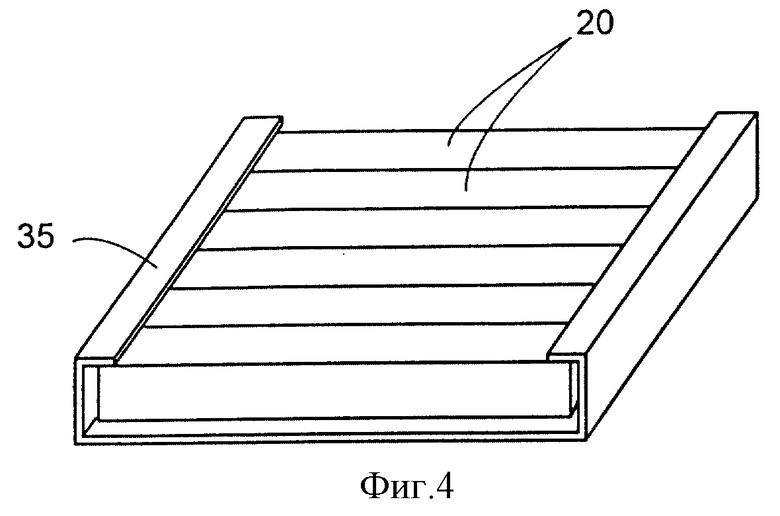

На фиг. 4 показан перспективный вид на корпус с термоэлектрическими пластинами для нанесения электрода на эти пластины;

На фиг. 5 показан перспективный вид на термоэлектрическую пластину с электродами;

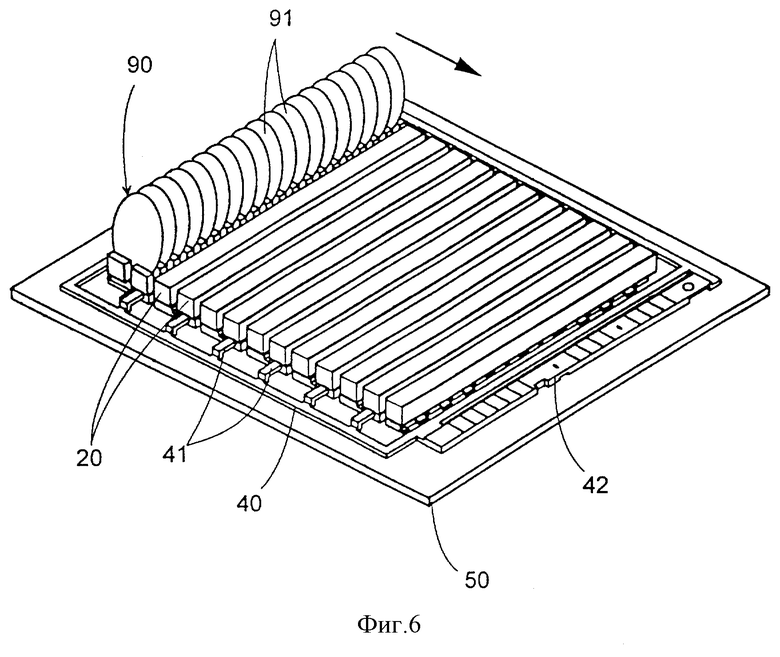

На фиг. 6 показан перспективный вид, иллюстрирующий способ разрезки термоэлектрической пластины на кристаллы после монтажа пластин на подложке термоэлектрического модуля;

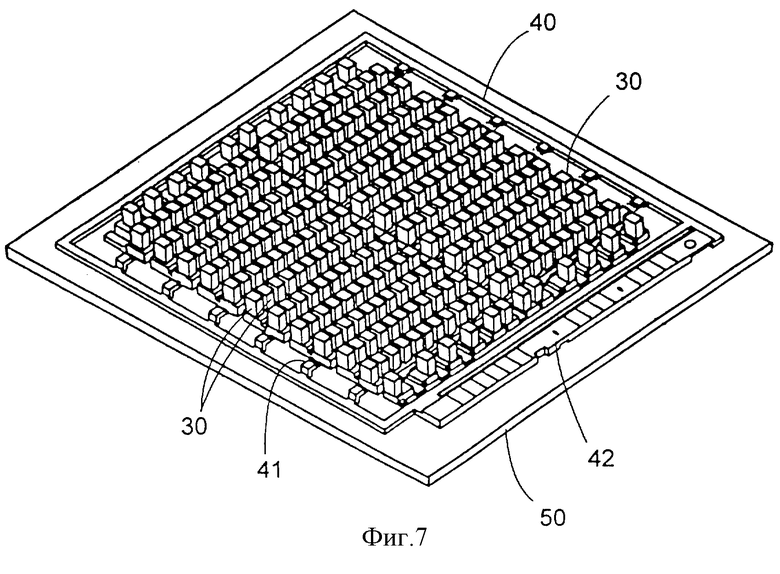

На фиг. 7 показан перспективный вид на термоэлектрический модуль с установленными на нем кристаллами;

На фиг. 8 показан перспективный вид на кристалл, вырезанный из пластины: i - направление кристаллизации;

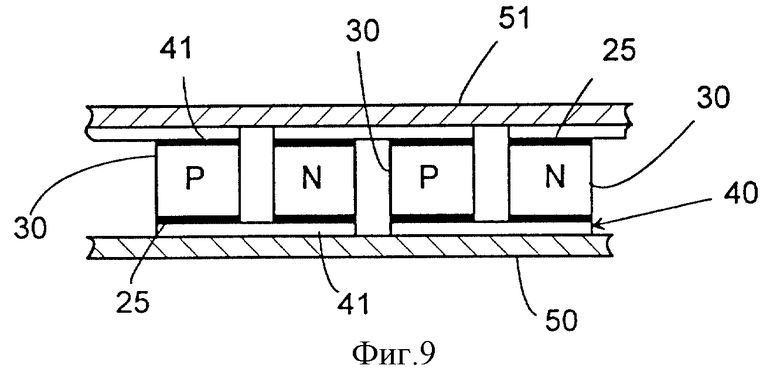

На фиг. 9 показана схема соединений соседних кристаллов p-типа и n-типа;

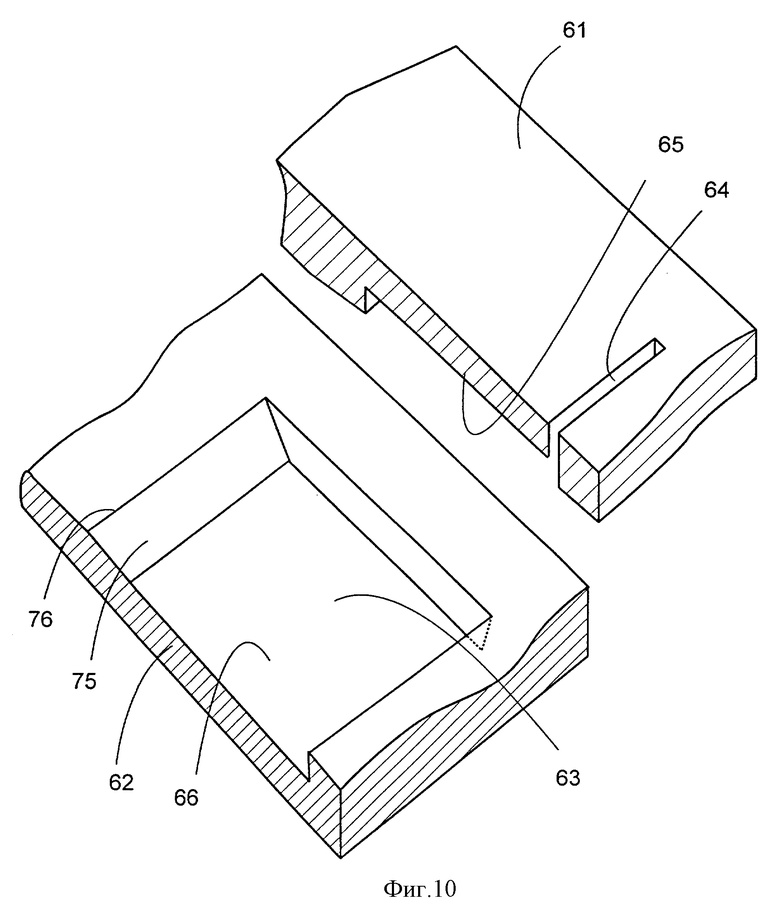

На фиг. 10 показан перспективный вид на часть формы, применяемой для изготовления плоского слитка;

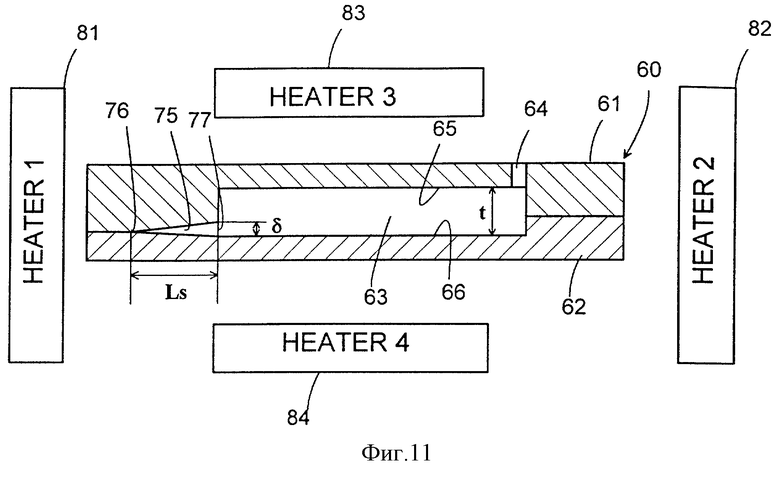

На фиг. 11 схематично изображено расположение нагревателей относительно формы для изготовления плоского слитка: i - нагреватель 1; ii - нагреватель 2; iii - нагреватель 3; iv - нагреватель 4;

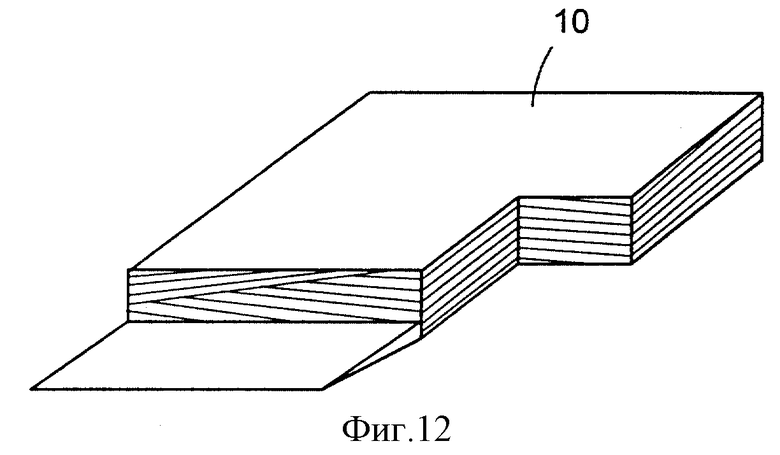

На фиг. 12 показан перспективный вид на литую пластину, отлитую в форме;

На фиг. 13 показан вид на литую пластину сверху;

На фиг. 14 показан вид на литую пластину сбоку;

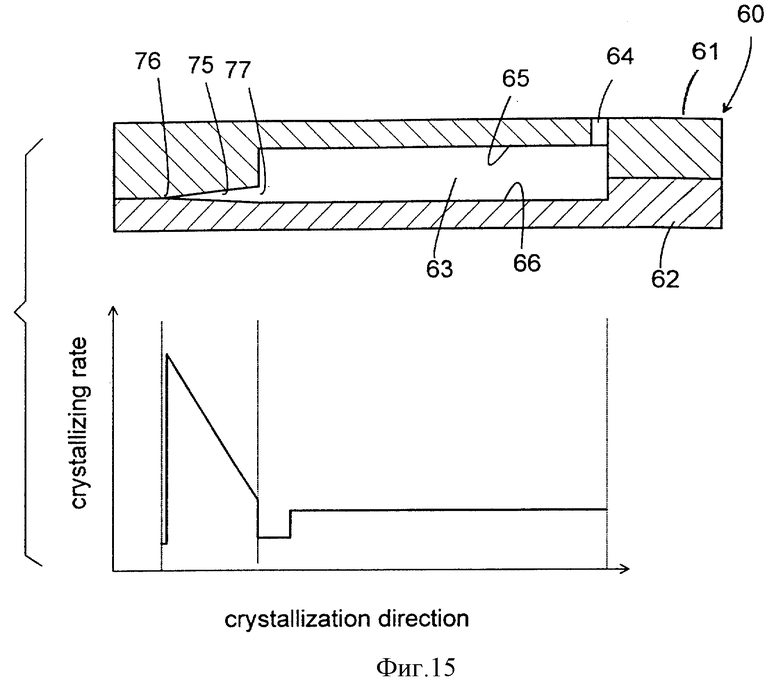

На фиг. 15 показана диаграмма изменения скорости кристаллизации по длине полости формы: i - скорость кристаллизации; ii - направление кристаллизации;

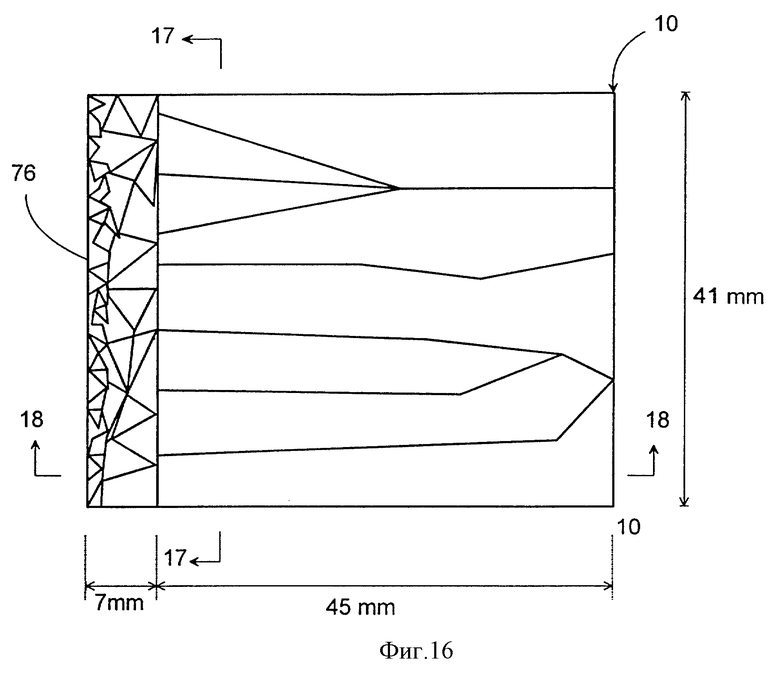

На фиг. 16 показана диаграмма роста зерна в форме;

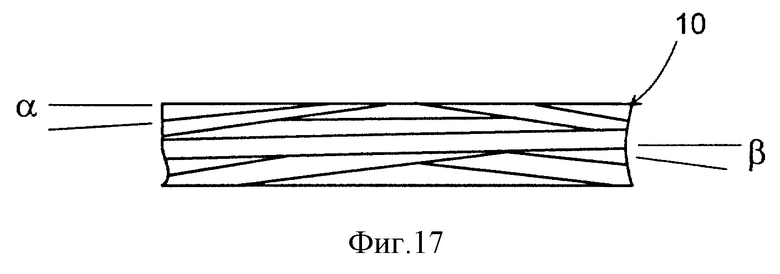

На фиг. 17 показано частичное сечение по линии 17-17 фиг. 16;

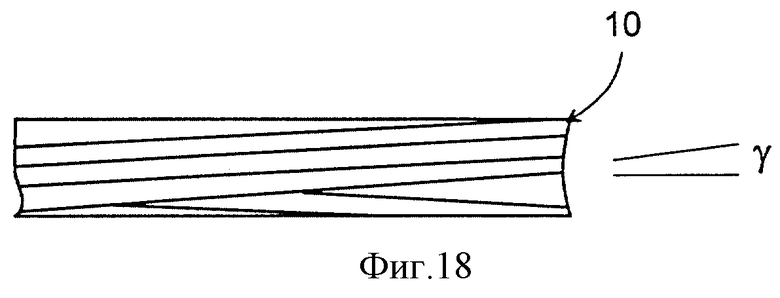

На фиг. 18 показано частичное сечение по линии 18 - 18 фиг. 16;

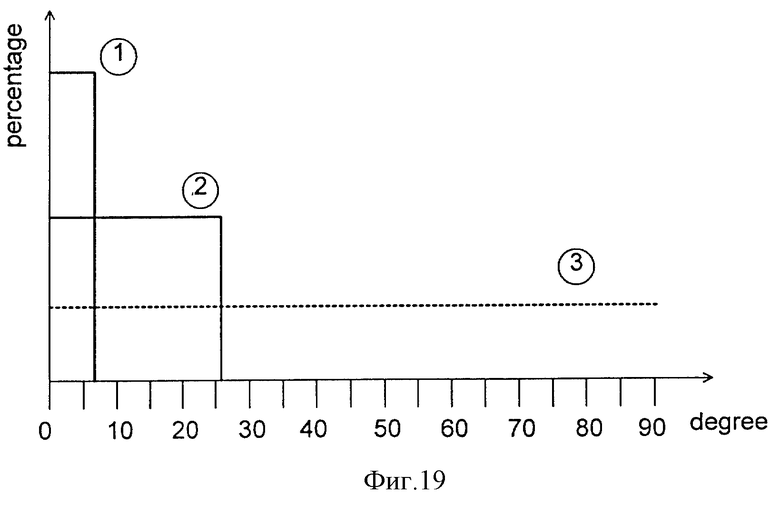

На фиг. 19 показано распределение первого угла наклона плоскостей спайности литой пластины по настоящему изобретению и распределение первого угла наклона плоскостей спайности литой пластины традиционной термоэлектрической пластины: i - процент; ii - градус;

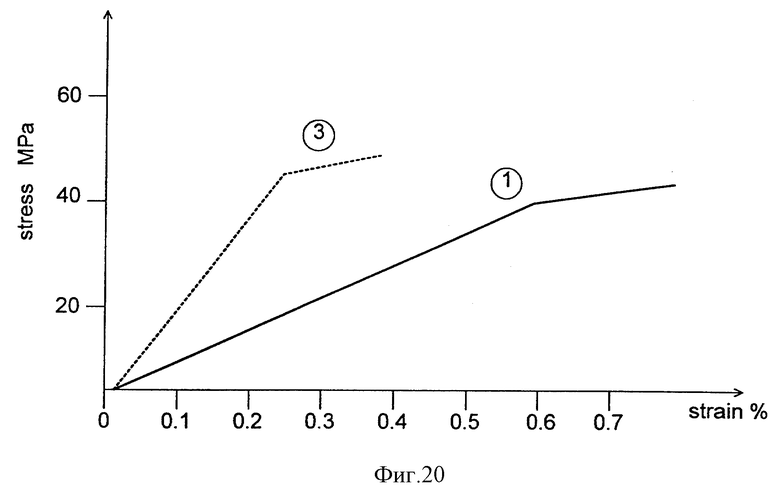

На фиг. 20 показана кривая зависимости деформаций от напряжений для материала по настоящему изобретению в сравнении с традиционным термоэлектрическим материалом: i - напряжения, %; ii - деформации, %;

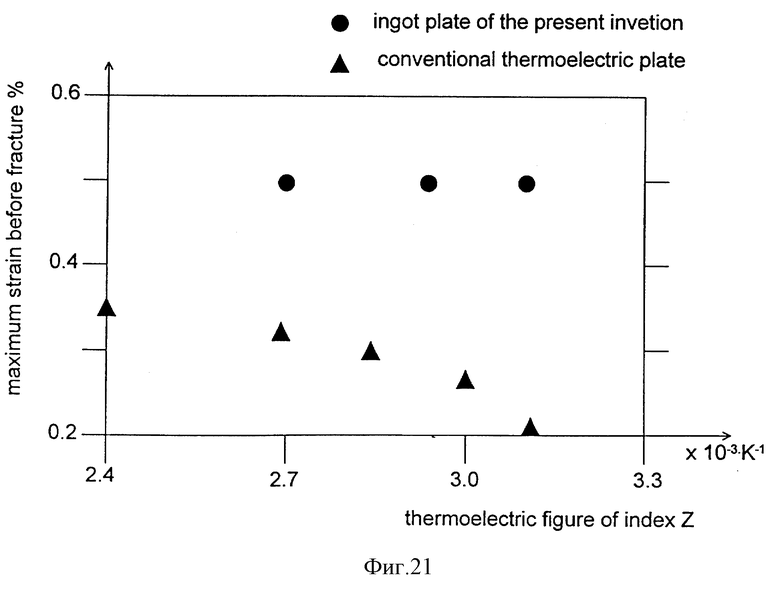

На фиг. 21 показано соотношение между термоэлектрической эффективностью по индексу Z и максимальной величиной относительной деформацией перед разрушением для литой пластины по настоящему изобретению и для традиционной термоэлектрической пластины: i - максимальная относительная деформация перед разрушением, %; ii - термоэлектрическая эффективность по индексу Z; iii - литая пластина по настоящему изобретению; iv - традиционная термоэлектрическая пластина.

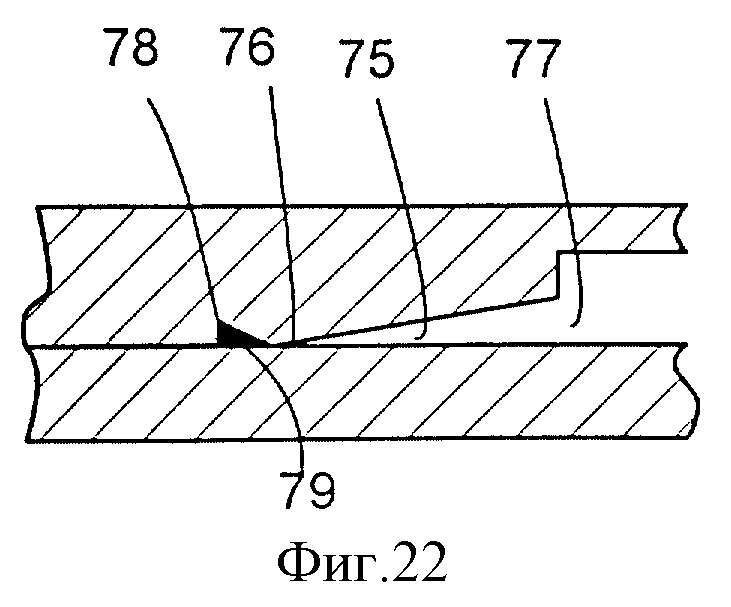

На фиг. 22 показана схема модифицированной формы с ловушкой для затравки кристалла.

НАИЛУЧШИЕ СПОСОБЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

На фиг. 1 и 2 изображена литая пластина 10, выполненная по настоящему изобретению из термоэлектрического материала с плоскостями спайности. Литая пластина 10 изготовлена из полупроводника p-типа или n-типа каким может быть, например, такой кристаллический материал типа AVBVI, как Bi-Te-Sb-Se, и имеет противолежащие верхнюю и нижнюю грани 11 и 12, противолежащие продольные грани 13 и противолежащие торцы 14. В этом примере длина слитка L1 равна 45 мм, ширина W1 равна 41 мм, а толщина T составляет 1,4 мм. Как показано на фиг. 2, литая пластина 10 имеет слоистую структуру с параллельными плоскостями спайности монокристалла от X1 до Xn и от Y1 до Yn. Плоскости спайности расположены достаточно параллельно по отношению к верхней и нижней граням 11 и 12 литой пластины 10, чтобы можно было говорить о небольшом первом угле наклона плоскостей спайности (α,β) относительно верхней и нижней граней 11 и 12, который составляет не более 26,4o, на этот угол наклонены почти все плоскости спайности, выходящие на продольные грани 13, и небольшом втором угле наклона плоскостей спайности γ относительно верхней и нижней граней 11 и 12, который составляет не более 10o, на этот угол наклонены почти все плоскости спайности, выходящие на торцевые грани 14.

Как показано на фиг. 2, слоистая структура может включать первую слоистую матрицу M1 с первыми параллельными плоскостями спайности от X1 до Xn и вторую слоистую матрицу M2 со вторыми параллельными плоскостями спайности от Y1 до Yn, которые пересекаются с первыми плоскостями спайности под небольшим углом. Сочетание пересекающихся друг с другом первой и второй слоистой матриц обеспечивает плоскому слитку повышенную механическую прочность и вязкость, благодаря чему возникает повышенное сопротивление силам резания или температурным напряжениям при использовании данного материала.

Литая пластина 10, которая изготавливается с помощью формы 60, о чем будет сказано ниже, разрезается по параллельным плоскостям резания CP1 и CP2, как показано пунктирными линиями на фиг. 1, на множество пластин 20, каждая из которых имеет верхнюю 21 и нижнюю 22 грани, образованные верхней и нижней гранями слитка 10, противолежащие стороны 23, образованные плоскостям резания CР1, и противолежащие торцы 24, образованные плоскостями резания CP2. Затем на каждую пластину 20, вырезанную из слитка 10, со сторон 23 наносятся три электропроводящие слоя 25, 26 и 27, как показано на фиг. 5, для образования индивидуальных электродов 25. Нанесение слоев производится путем фиксации пластин 20 в корпусе 35, как показано на фиг. 4, таким образом, что трехслойный электрод образуется вдоль всей длины пластины 20 за исключением области 29, как показано на фиг. 5. Трехслойный электрод состоит из первого наружного слоя 25, выполненного из материала, подобранного из первой группы, в состав которой входят Pb-Sn, Bi-Sn, Sb-Sn, Sn и Au для паяного соединения пластины с внешней электросхемой, второго промежуточного слоя 26, выполненного из материала, подобранного из второй группы, в состав которой входят Ni и Al, и третьего внутреннего слоя 27, выполненного из материала, подобранного из третьей группы, в состав которой входят Mo и W. Третий и второй слои препятствуют диффузии вещества из полупроводника в первый слой. Первый слой 2, выполненный из перечисленных выше материалов, служит также для предотвращения окисления противолежащих сторон пластины 23, образованных плоскостями резания. Второй электропроводящий слой 26 служит не только для связи первого и третьего электропроводящих слоев, но и предотвращает диффузию вещества из пластины. Кроме того, толщина второго электропроводящего слоя значительно больше толщины третьего электропроводящего слоя, что повышает механическую прочность изделия.

Как показано на фиг. 6, 7 и 9, пластины 20 p-типа и n-типа с нанесенными таким образом электродами 25 монтируются путем пайки электрода к контактным площадкам 41 рисунка схемных межсоединений 40, нанесенных на керамическую подложку 50 для создания сложного модуля с нагревателями и охладителями. Пластины 20 p-типа и n-типа расположены рядами с чередующимися пластинами p-типа и n-типа, как показано на фиг. 6. Поэтому блок фрез 90 с равномерно расположенными фрезами 91 продвигается в направлении, перпендикулярном продольной стороне пластины для того, чтобы разрезать каждую пластину 20 на множество отдельных кристаллов 30.

Затем другая подложка 51 с подобным рисунком схемных межсоединений накладывается на кристаллы 30 путем пайки для получения последовательного электрического соединения кристаллов 30 p-типа и n-типа, располагаемых рядами, как показано на фиг.9. Рисунок схемных межсоединений 40 имеет контактную площадку питания 42, на которую подается электрический ток, который затем пропускается через последовательно соединенные кристаллы 30 p-типа и n-типа для нагрева одних поверхностей, выходящих на одну подложку 50, и охлаждения других поверхностей, выходящих на другую подложку 51.

Свободные области 29 на продольных сторонах пластины 20 удаляются из модуля. Однако свободные области 29 необходимы, так как они служат для захвата приспособлениями пластин во время их монтажа на подложку 50.

Следует отметить, что так как плоскости спайности расположены практически параллельно верхней и нижней граням литой пластины 10, резание литой пластины 10 по взаимно перпендикулярным плоскостям CP1 и CP2 вероятнее всего не приведет к растрескиванию по плоскостям спайности. Поэтому имеется большая вероятность того, что будут получены бездефектные пластины 20 одной длины с повышенным коэффициентом запаса по пределу текучести. Кроме того, ввиду того, что резание пластины 20 на отдельные кристаллы 30 также производиться по плоскостям резания, которые практически перпендикулярны плоскостям спайности, получаемые кристаллы могут сохранять целостность и образовывать надежную термоэлектрическую схему.

Так как пластина 20 во время монтажа на модуль припаяна к рисунку схемных межсоединений 40 этого модуля только одним из электродов 25, то расстояние между противолежащими сторонами 23 этой пластины 20 можно обозначить как высоту (Н), а расстояние между верхней и нижней гранями 21 и 22, соответственно, как ширину (W). Предпочтительно, чтобы длина (L) пластины 20, используемой в вышеназванном модуле, была от 30 до 100 мм, ее ширина (W) - от 0,5 до 2,0 мм, а высота (Н) - от 0,5 до 2,0 мм. Однако ввиду того, что пластина 20 разрезается не менее чем на два кристалла 30 квадратной формы в плане, а также ввиду необходимости иметь свободные области 29, используемые для монтажа пластины на модуль, длина электрода (Е) на пластине должна быть по крайней мере в два раза больше ширины (W), а общая длина (L) пластины должна быть по крайней мере в пять раз больше ее ширины (W). Указанные размеры являются предпочтительными, они не подлежат объяснению, что ограничит объем данного изобретения.

Как показано на фиг. 10 и 11, в состав формы 60 входят верхняя 61 и нижняя 62 части формы, обе из которых выполнены из графита и образуют плоскую полость 63. Заливное отверстие 64 расположено в верхней части 61 формы на продольном конце полости 63 и служит для заливки расплавленного полупроводникового материала в полость 63. Полость формы 63 ограничена с двух сторон плоскими внутренними верхней и нижней стенками 65 и 66 соответственно. Между верхней и нижней частями формы образована удлиненная прорезь 75, которая идет от другого продольного конца полости 63 в направлении от центра полости 63 и заканчивается на дальнем от нее конце 76. Прорезь 75 имеет просвет 77 для сообщения с названной полостью 63. Толщина прорези 75 уменьшается по направлению к ее дальнему концу 76, по сравнению с размером просвета 77, в то время как их толщина в поперечном направлении, т.е. в направлении, перпендикулярном плоскости изображения на фиг. 11, остается неизменной. Толщина δ просвета 77 составляет 0,2 мм, что значительно меньше, чем толщина t самой полости, которая составляет 1,4 мм. Длина Ls прорези 75 подобрана таким образом, чтобы удовлетворить нижеследующему выражению, и вместе с толщиной δ просвета, которая значительно меньше толщины полости t (δ << t), обеспечить получение слоистой структуры плоского слитка.

Например, пусть длина Ls прорези составляет 7 мм. Связь между приведенным выражением и точным механизмом получения слоистой структуры необъяснима, но эта формула получена эмпирическим путем:

Сначала расплавленный материал заливается в полость 63 и затем нагнетается, чтобы пройти через прорезь 75 к ее дальнему концу 76, выталкивая ранее закаченный инертный газ через линию разъема отдельных частей формы. В то время как расплавленный материал заполняет прорезь 75 и полость 63, температура формы поддерживается выше температуры плавления материала, например от 550 до 620oC, с помощью первого и второго нагревателей 81 и 82, расположенных соответственно рядом с дальним концом 76 прорези и на противоположной стороне полости 63, а также третьим и четвертым нагревателями 83 и 84, расположенными над и под формой 60 соответственно. После этого с помощью по крайней мере одного из нагревателей 81 или 82 создается перепад температур, с обеспечением более низкой по сравнению с просветом 77 температуры на дальнем конце 76 прорези, для того чтобы начать кристаллизацию материала сначала на дальнем конце 76 прорези и продолжить ее по всей длине прорези 75. При этом материал сначала кристаллизуется на дальнем конце 76 прорези, чтобы обеспечить там затравку для последующей кристаллизации. Затем кристаллизация от этого места распространяется с контролируемой сначала относительно высокой, а затем низкой скоростью, для того, чтобы получить размер зерна в районе просвета 77 примерно от 2 до 5 мм, как показано на фиг. 15 и 16. На фиг. 16 схематично изображены зерна кристаллизуемого материала. Затем для создания перепада температур по толщине формы 60 в пределах зоны, прилегающей к просвету 77, т.е. левого конца полости 63, обеспечивается регулирование таким образом, чтобы температура зоны, непосредственно прилегающей к просвету 77, понижалась от верхней ее части к нижней, что задает направление процесса кристаллизации материала в пределах этой зоны по толщине формы, т. е. готового плоского слитка. Протяженность этой зоны начиная от просвета 77 вдоль всей ширины формы 60, равной 41 мм, составляет около 3 мм. Кристаллизация материала по толщине формы в этой 3-х мм зоне происходит в течение более чем двух часов.

Неизменное распределение температур по длине полости 63 во время кристаллизации по толщине формы обеспечивается включением в работу одного или нескольких нагревателей, что поддерживает распространение кристаллизации в заданном направлении. При этом в зоне кристаллизации образуется слоистая структура, которая затем распространяется по всей длине полости 63, как планировалось, эта слоистая структура обладает достаточно параллельными плоскостями спайности, что обеспечивается последовательным регулированием процесса твердения материала по всей длине полости. Материал затвердевает при низкой скорости кристаллизации, равной 28 мм/ч, при полном затвердевании материала примерно через 16 часов с образованием зерна размером примерно от 10 до 45 мм. В этой связи следует отметить, что работа нагревателей регулируется таким образом, чтобы не допустить значительного перепада температур по ширине полости, т.е. по ширине литой пластины во время процесса кристаллизации.

Несмотря на то, что точный механизм не может быть объяснен, готовая литая пластина 10, извлекаемая из формы 60, обладает слоистой структурой, как это отмечалось ранее со ссылкой на фиг. 1, 2 и 3. Однако важно, чтобы в зоне, примыкающей к просвету 77 со стороны прорези 75, зерно было большого размера и чтобы кристаллизация материала в зоне, примыкающей к просвету 77 со стороны полости 63, распространялась сначала по толщине формы, а уже потом по длине полости 63. В любом случае в результате кристаллизации от дальнего конца 76 прорези 75 по всей прорези и регулирования процесса кристаллизации материала в зоне, примыкающей к просвету 77, по толщине формы процесс кристаллизации идет последовательно в направлении, параллельном верхней и нижней внутренним стенкам 65 и 66 полости 63 соответственно, что обеспечивает получение плоскостей спайности, расположенных параллельно верхней и нижней граням литой пластины 10. Во время процесса кристаллизации контролируется работа нагревателей 81, 82, 83 и 84 с тем, чтобы регулировать скорость кристаллизации, которая меняется по мере продвижения кристаллизации по длине полости 63, как показано на фиг. 15.

Первый угол наклона почти всех плоскостей спайности литой пластины, полученной таким образом, составляет не более 7o, а второй угол - не более 5o, как показано сплошной линией (1) на фиг. 19 (на которой показан только первый угол наклона плоскостей спайности), что резко отличается от пунктирной линии (3) для традиционной термоэлектрической пластины, в которой все углы наклона плоскостей спайности распространены очень равномерно. В действительности, в плоском слитке возникает относительная деформация порядка 0,6 %, которая действует до момента разрушения, как показано сплошной линией (1) на фиг. 20, что резко отличается от характеристики пластины, полученной традиционным способом, в которой величина относительной деформации составляет 0,25%, как показано на той же фигуре линией (3). Кроме этого, литая пластина по настоящему изобретению имеет пониженный модуль Юнга, величина которого составляет от 3700 до 6700 МПа, что говорит о повышенной вязкости, в то время как эта же величина для пластины, полученной традиционным способом, составляет от 7700 до 18000 МПа. Далее, как показано на фиг. 21 круглыми точками, литая пластина по настоящему изобретению обладает исключительным сочетанием большой термоэлектрической эффективности по индексу Z, которая составляет не менее 2,7•10-3 K-1, и большой величины максимальной относительной деформации перед разрушением, которая составляет не менее 0,5%. Термоэлектрическая эффективность по индексу Z определяется по формуле

где α - коэффициент термоЭДС (В/К), σ - удельная электрическая проводимость (См/м), a k - удельная теплопроводность (Вт/м•K). В отличие от литой пластины по настоящему изобретению термоэлектрическая пластина, полученная традиционным способом, имеет тенденцию к уменьшению величины максимальной относительной деформации до разрушения с увеличением термоэлектрической эффективности по индексу Z, как показано на фиг. 21 треугольными точками, и поэтому для нее не могут быть получены высокие показатели по этим двум характеристикам. Это объясняется строением внутренней структуры пластины, полученной традиционным способом, в которой плоскости спайности наклонены произвольным образом на разные углы. В отличие от нее в плоском слитке возникает максимальная деформация большой величины даже при повышенных термоэлектрических характеристиках, что объясняется слоистой структурой, в которой плоскости спайности ориентированы равномерно.

Однако первый угол наклона плоскостей спайности в пределах 26,4o (как изображено сплошной линией (2) на фиг. 19) и второй угол наклона плоскостей спайности в пределах 10o являются достаточными для получения литой пластины с необходимыми свойствами и могут быть достигнуты при грубом регулировании нагревателей и грубом расчете прорези. С точки зрения сочетания эффективности процесса и расчетных характеристик литой пластины предпочтительной является величина первого угла наклона плоскостей спайности в пределах 10o и величина второго угла наклона плоскостей спайности в пределах 5o. На самом деле при малых величинах первого и второго углов наклона плоскостей спайности можно получить более высокие характеристики плоского слитка.

После извлечения литой пластины 10 из формы 60 он разрезается по плоскостям резания CP1 и CP2 на пластины 20, как показано на фиг. 1, для отбраковки частей с наклонными концами. Кристаллы 30, вырезанные из пластины 20, воспринимают электрический ток, проходящий между электродами 25 вдоль направления кристаллизации, термоэлектрические характеристики кристаллов зависят от направления кристаллизации. Так как процесс кристаллизации идет в основном в том же направлении вдоль полости 63, пластина 20, вырезанная из литой пластины 10, может обладать постоянными термоэлектрическими характеристиками по всей длине пластины, при этом отдельные кристаллы 30, вырезанные из пластины 20, могут обладать постоянными термоэлектрическими характеристиками, позволяющими получать надежный модуль термоэлектрической схемы.

Несмотря на то, что в приведенном выше примере используется форма с одной прорезью 75, можно также применять форму, выполненную со множеством прорезей, располагаемых по толщине формы. Кроме того, в дальнем конце прорези можно помещать один или несколько затравочных кристаллов вместо того, чтобы получать такие кристаллы в этом месте путем отверждения материала. В этом случае форма имеет небольшую ловушку 78, которая соединяется с дальним концом 76 прорези 75 для размещения там затравочного кристалла 79, как показано на фиг. 22. Затравочный кристалл 79 можно получить из самого расплавленного материала при изготовлении предыдущей литой пластины и сохранить его в ловушке 78 для использования в последующем процессе. При использовании затравочного кристалла 79 предпочтительно, чтобы контакт затравочного кристалла со свежерасплавленным материалом обеспечивался в течение всего относительно длительного периода без быстрого отверждения материала на дальнем конце 76 прорези.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО МОДУЛЯ | 1997 |

|

RU2154325C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2151450C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННОГО ТЕЛА КРИСТАЛЛА ТЕРМОЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2000 |

|

RU2177190C1 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2173493C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С УЛУЧШЕННЫМ ТЕПЛООБМЕНОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2185042C2 |

| КРИСТАЛЛИЧЕСКАЯ ПЛАСТИНА, ПРЯМОУГОЛЬНЫЙ БРУСОК, КОМПОНЕНТ ДЛЯ ПРОИЗВОДСТВА ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОЙ ПЛАСТИНЫ | 2008 |

|

RU2402111C2 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОС | 2006 |

|

RU2328956C2 |

| ЩИПЦЫ ДЛЯ УКЛАДКИ ВОЛОС | 2006 |

|

RU2321322C1 |

| ПОЛУПРОВОДНИКОВОЕ ИЗДЕЛИЕ И ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 1997 |

|

RU2120684C1 |

| ПОЛУПРОВОДНИКОВОЕ ДЛИННОМЕРНОЕ ИЗДЕЛИЕ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 1999 |

|

RU2181516C2 |

Литая пластина слоистой структуры из термоэлектрического материала, обладающего спайностью, с достаточно параллельными плоскостями спайности. Почти все плоскости спайности отклонены на небольшой угол наклона по отношению к верхней и нижней граням плоского слитка. Литая пластина может быть разрезана на пластины по плоскостям резания, которые перпендикулярны плоскостям спайности, что не причинит существенных межслойных разрушений. На противолежащие стороны пластины, образованной плоскостями резания, нанесены электроды. Пластина разрезается на отдельные кристаллы, при этом один из электродов крепится к подложке. Так как резание происходит по плоскостям, расположенным перпендикулярно плоскостям спайности пластины, эта пластина может быть разрезана на соответствующие кристаллы без заметных разрушений. Литая пластина изготавливается с помощью формы с полостью и удлиненной прорезью, которая проходит от этой плоскости к дальнему концу прорези внутри формы. После заполнения полости, а также прорези, расплавленным материалом, с дальнего конца прорези начинается кристаллизация, которая идет по прорези, а затем по полости, практически не меняя направления. При этом обеспечивается образование слоистой структуры плоского слитка. 5 с. и 8 з.п.ф-лы, 22 ил.

где α - коэффициент термоэдс, Вольт/Кельвин;

σ - удельная электрическая проводимость, см/м;

К - удельная теплопроводность, Вт/м•К.

| Способ изготовления положительных электродов для термоэлементов | 1949 |

|

SU108818A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ЭЛЕМЕНТОВ ДЛЯ ТЕРМОЭЛЕКТРИЧЕСКИХ УСТРОЙСТВ | 0 |

|

SU320236A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения параметров комплексного нерезонансного двухэлементного двухполюсника (его варианты) | 1981 |

|

SU993155A1 |

Авторы

Даты

2000-12-10—Публикация

1998-01-08—Подача