Изобретение относится к химическим источникам тока, а именно к активному материалу электродов (анодов) на основе сплава литий-кремний, применяемым в тепловых источниках тока и источниках тока с неводными апротонными электролитами.

Известен литий-кремневый электрод, представляющий собой пористую металлическую матрицу, пропитанную в качестве активного материала сплавом литий-кремний (патент США N 3969139 от 13.06.76 Lai S.C.).

Недостатками активного материала этого электрода являются низкие удельные емкостные характеристики из-за наличия пористой металлической матрицы.

Известны прессованные электроды из сплава литий-кремний, содержащие до 55 мас. % лития. Однако только электроды, содержащие до 45 мас.% лития, работают надежно (Bush D.M.SAND 79-0470, The Li/FeS2 System for Thermal Batteries p. 16).

Увеличение количества лития в сплаве более 45 мас.% приводит к выплавлению из электрода при рабочих температурах элемента жидкого лития и реакции выплавившегося лития с корпусом батареи. Особенно этот эффект заметен при температурах выше 600oC. Поэтому в реальных ТИТ применяются обычно электроды, содержащие 42-45 мас.% лития. Температурный диапазон работоспособности элементов, активный материал которых представляет собой сплав литий-кремний (45 мас.% лития), составляет от 440 до 600oC.

Целью предполагаемого изобретения является расширение температурного диапазона работоспособности элементов с активным материалом отрицательного электрода на основе сплава литий-кремний.

Эта цель достигается тем, что в активном материале электрода, содержащем литий, кремний и асбест, указанные компоненты находятся в следующем соотношении: (мас.%) литий - 33-56, кремний - 42-59, асбест - 2-8.

Присутствие в электродной массе асбестового волокна в количестве 2-8 мас.%, обладающего высокой адсорбционной способностью, позволяет довести содержание лития до 56 мас.% и предотвращает вытекание лития из электрода при рабочей температуре элемента, расширяет температурный диапазон работоспособности элемента.

Количество асбеста в электроде должно быть достаточным для связывания капель жидкого лития, образующихся при рабочей температуре элемента, а также для придания электроду достаточной механической прочности.

В электродной массе должно быть не менее 2 мас.% асбестового волокна. Если асбестового волокна меньше 2 мас.%, то может происходить осыпание порошкового кремния с листового композиционного материала, и из-за нарушения состава электродной массы, в свою очередь, может происходить вытекание лития при рабочей температуре элемента.

Если асбестового волокна в электродной массе больше 8 мас.%, то, во-первых, увеличивается омическое сопротивление электродов, а, во-вторых, из-за увеличения толщины электрода ухудшаются удельные объемные электрические характеристики элемента.

Соотношение литий-кремний может меняться в широких пределах. В зависимости от назначения электрода количество лития в нем может быть от единиц процентов до 56 мас.%. Меньше 33 мас.% лития в электроде применять не целесообразно, поскольку удельная емкость такого электрода не достаточно велика, а у электродов с количеством лития более 56 мас.% при рабочей температуре возможны вытеки жидкого лития.

Уменьшение количества кремния в электроде ниже 42 мас.% приводит к вытеканию лития при рабочих температурах элемента.

Увеличение количества кремния более 59 мас.% приводит к уменьшению удельной емкости электрода и возрастанию внутреннего сопротивления.

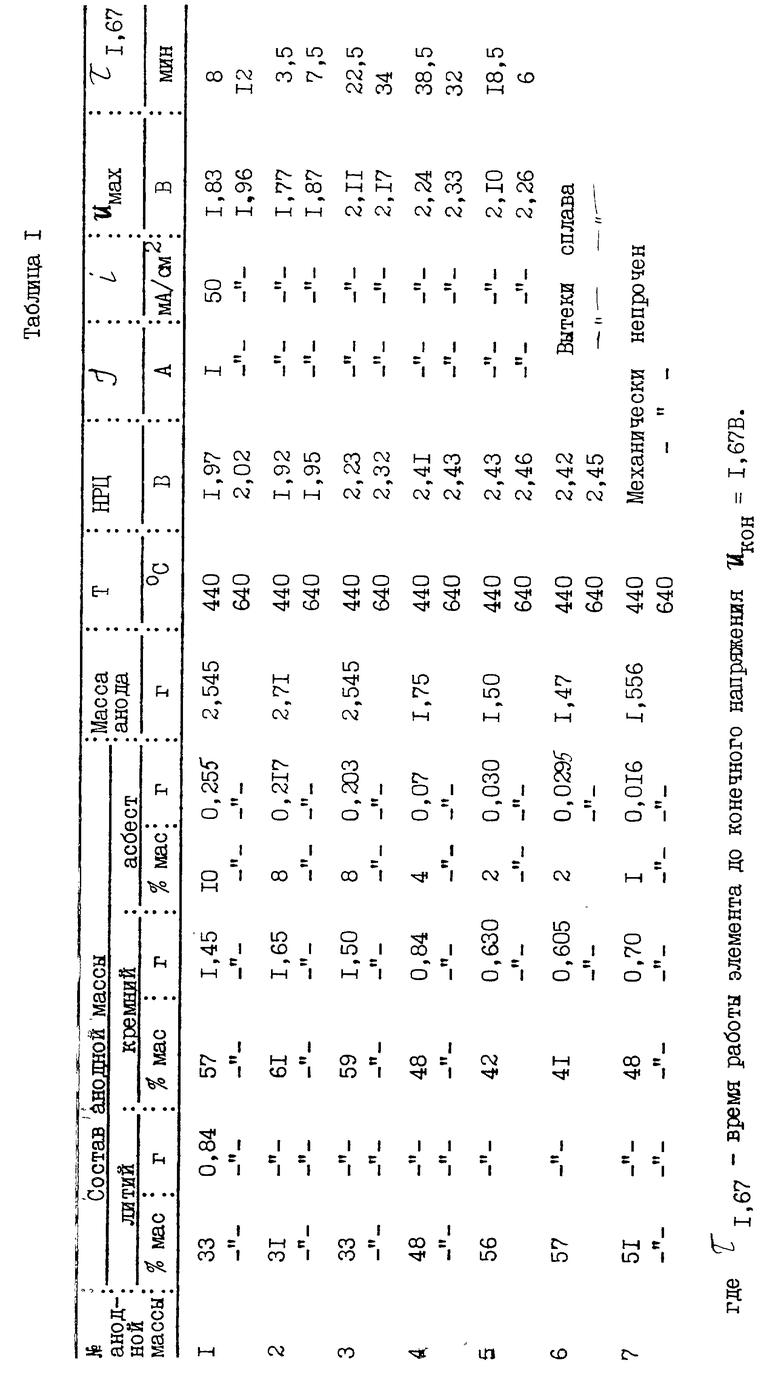

Были изготовлены электрохимические элементы на системе LiSi|LiCl-KCl|FeS2 диаметром 50 мм (Sраб = 19,6 см2) с различными составами литий-кремниевых электродов. Варианты составов использованных электродных смесей приведены в таблице 1.

Во всех электродах в сплаве LiSi содержалось 0,84 г лития. Электродная масса находилась в чашках из никеля толщиной 0,1 мм. Чашки удерживали активную электродную массу и являлись токовыми коллекторами.

Высота борта корпуса 1,2-1,5 мм, масса корпуса 1,08 г. Толщина электрода после термообработки составляла 0,8-0,9 мм.

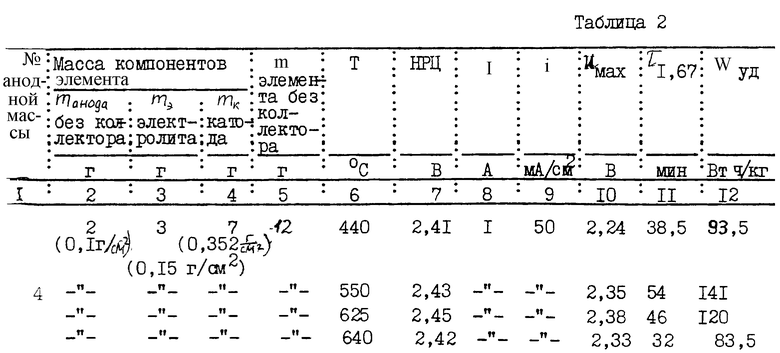

Электролитный слой двуслойной таблетки выполнен из смеси эвтектики LiCl-KCl - 68 мас.% и загустителя γ Al2O3 - 32 мас.%, масса электролитного слоя 3 г (0,15 г/см2). Катодный слой двуслойной таблетки выполнен из смеси 75 мас. % FeS2 и 25 мас.% загущенного электролита, состоящего из (LiCl-KCl) эвт - 87 мас.% и двуокиси кремния - 13 мас.%. Навеска катодной смеси - 7,0 г (0,35 г/см2).

Испытания элементов режимом i = 50 мА/см2 проводились в электронагревателе при температурах от 440 до 640oC.

Наибольшим временем работы обладали элементы с электродной массой N 4 (см. таблицу 1).

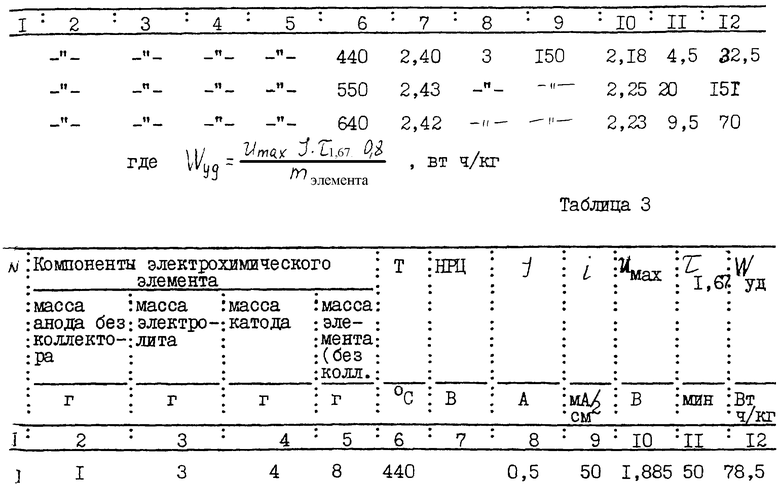

Результаты испытаний этих элементов в электронагревателе при различных температурах режимами i1 = 50 мА/см2 и i2 = 150 мА/см2 представлены в таблице 2.

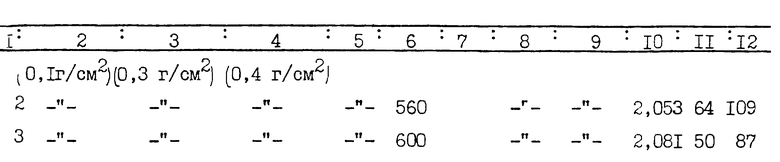

Для сравнения в таблице 3 приведены результаты исследования элементов системы LiSi/LiCl-KCl/FeS2, проведенных в лаборатории американской фирмы "Sandia" (Bush D. M. SAND 79-0470, 1979 г.). Элементы диаметром 35,7 мм с площадью электродов 10 см2 были разряжены в электронагревателе при температурах от 440 до 600oC.

Аноды этих элементов представляют собой таблетки ⊘ 35,7 мм, отпрессованные из порошка сплава LiSi (42-45 мас.% Li) с размером частиц от 40 до 200 меш. Плотность таблеток до 1 г/см3.

Анодная масса составляет 0,1 г/см2. Электролитные таблетки отпрессованы из порошка (EB), представляющего собой смесь электролита (LiCl-KCl) эвт - 70 мас. % и загустителя - окиси магния - 30 мас.%. Масса электролита (0,3 г/см2). Катодные таблетки отпрессованы из смеси FeS2 - 64 мас.%, эвтектики (LiCl-KCl) - 16 мас.% и 20 мас.% сплава [(LiCl-KCl) эвт - 88 мас.% и SiO2 - 12 мас.%]. Плотность катодных таблеток 2,6 г/см3. Масса катода 0,4 г/см2.

Как показали проведенные испытания, элементы, выполненные с анодами, являющимися предметом предполагаемого изобретения, работоспособны в температурном диапазоне 440-640oC.

В электроде может быть использовано и другое волокнистое связующее, например каолиновое волокно, стекловолокно, волокно из нитрида бора и окиси иттрия. Однако при выборе связующего необходимо учитывать, что связующее является компонентом композиционного материала, изготавливаемого путем вакуумной фильтрации. Волокнистое связующее и кремниевый порошок должны образовывать устойчивую суспензию, т.е. замена асбестового волокна на другое волокнистое связующее влечет за собой специальный подбор дисперсионной среды для изготовления суспензии кремниевый порошок - волокно.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНАЯ МАССА ДЛЯ ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1991 |

|

RU2093928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU2153736C2 |

| ТЕПЛОВАЯ ЭЛЕКТРОХИМИЧЕСКАЯ БАТАРЕЯ | 1987 |

|

RU2091918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТНЫХ ТАБЛЕТОК ДЛЯ ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2013 |

|

RU2528634C1 |

| Способ изготовления отрицательного электрода теплового химического источника тока | 2024 |

|

RU2833068C1 |

| ЭЛИКТРОЛИТНАЯ СМЕСЬ ДЛЯ ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2015 |

|

RU2607471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2011 |

|

RU2456716C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2283720C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279159C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРА ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2002 |

|

RU2231868C1 |

Изобретение относится к химическим источникам тока, а именно к активному материалу электрода. Техническим результатом изобретения является расширение температурного диапазона работоспособности. Согласно изобретению активный материал электрода содержит, мас.%: литий 33 - 56, кремний 42 - 59, асбестовое волокно 2 - 8. 3 табл.

Активный материал электрода химического источника тока, содержащий литий, кремний и асбест, отличающийся тем, что указанные компоненты взяты в следующем соотношении, мас.%:

Литий - 33 - 56

Кремний - 42 - 59

Асбестовое волокно - 2 - 8

| US 3969139 A, 28.07.1976. |

Авторы

Даты

2000-08-10—Публикация

1988-03-24—Подача