Изобретение относится к области электрохимической энергетики, точнее к тепловым химическим источникам тока (ХИТ), и может быть использовано в производстве тепловых ХИТ.

Известен литий-кремниевый электрод (Кукоз Ф.И., Труш Ф.Ф., Кондратенков В.И. Тепловые химические источники тока. - Издательство Ростовского университета, 1989. – 208 с.), содержащий 60% лития и 40% кремния и представляющий собой соединение Li5Si. Литий-кремниевый электрод имеет удельную емкость 2,12 Ач/г, потенциал на 100 мВ положительнее литиевого электрода и температуру плавления более 600°С.

Недостатком изложенного технического решения является недостаточная проработка технологии изготовления сплава литий-кремний, что не позволяет использовать его в производстве.

Известен активный материал теплового химического источника тока (RU №2154326, принята за прототип). Согласно заявке на изобретение активный материал электрода содержит, масс.%: литий 33 - 56, кремний 42 - 59, асбестовое волокно 2 - 8. Присутствие в электродной массе асбестового волокна в количестве 2-8 масс. %, обладающего высокой адсорбционной способностью, позволяет довести содержание лития до 56 мас.% и предотвращает вытекание лития из электрода при рабочей температуре элемента, расширяет температурный диапазон работоспособности элемента. Количество асбеста в электроде должно быть достаточным для связывания капель жидкого лития, образующихся при рабочей температуре элемента, а также для придания электроду достаточной механической прочности. В электродной массе должно быть не менее 2 мас.% асбестового волокна. Если асбестового волокна меньше 2 мас.%, то может происходить осыпание порошкового кремния с листового композиционного материала, и из-за нарушения состава электродной массы, в свою очередь, может происходить вытекание лития при рабочей температуре элемента. Если асбестового волокна в электродной массе больше 8 мас.%, то, во-первых, увеличивается омическое сопротивление электродов, а, во-вторых, из-за увеличения толщины электрода ухудшаются удельные объемные электрические характеристики элемента. Соотношение литий-кремний может меняться в широких пределах. В зависимости от назначения электрода количество лития в нем может быть от единиц процентов до 56 масс.%. Меньше 33 масс.% лития в электроде применять не целесообразно, поскольку удельная емкость такого электрода недостаточно велика, а у электродов с количеством лития более 56 масс.% при рабочей температуре возможны вытеки жидкого лития. Уменьшение количества кремния в электроде ниже 42 масс.% приводит к вытеканию лития при рабочих температурах элемента. Увеличение количества кремния более 59 масс.% приводит к уменьшению удельной емкости электрода и возрастанию внутреннего сопротивления. Электродная масса находилась в чашках из никеля толщиной 0,1 мм. Чашки удерживали активную электродную массу и являлись токовыми коллекторами.

Недостатком изложенного технического решения является недостаточная проработка технологии изготовления сплава литий-кремний, что не позволяет использовать его в производстве.

Проблемой выбора материала отрицательного электрода теплового химического источника тока является разработка высокопроизводительной технологии его получения.

Технической задачей изобретения является расширение арсенала способов изготовления отрицательного электрода теплового химического источника тока, а в качестве технического результата, обеспечиваемого изобретением – реализацию изобретением указанного назначения.

Заявленный способ изготовления отрицательного электрода литий-кремний обеспечивает время технологического цикла не более 0,06 часа на один электрод, что повышает производительность изготовления электрода.

Указанный технический результат достигается предлагаемым способом изготовления отрицательного электрода теплового химического источника тока. Способ изготовления отрицательного электрода теплового химического источника тока, заключающийся в том, что в металлическую чашку помещают литий, кремний и асбестовые волокна, отличающийся тем, что литий прокатывают в ленту, готовят из кремния с асбестом хризотиловым композиционный материал следующего состава, масс. %:

кремний – 95,8

асбест хризотиловый - 4,2;

вырезают из литиевой ленты диск, укладывают его на дно металлической чашки с внутренним диаметром, равным диаметру диска из литиевой ленты, и высотой 2-2,5 мм, помещают на диск из литиевой ленты диск композиционного материала в количестве, обеспечивающем состав отрицательного электрода, масс.%:

литий 30-50,

кремний 50-70,

затем формируют электрод опрессовыванием до получения толщины электрода 0,5-1 мм, завальцовывают боковую поверхность стального корпуса, помещают электрод в вакуумную печь, создают в печи вакуум, стабилизируют температуру на уровне 340-360°C и выдерживают при этой температуре в течение 30-40 минут, после чего охлаждают до температуры 190-200°C, затем в печь подают аргон до выравнивания внутреннего давления в печи с атмосферным и продолжают охлаждение до 40-50°C, после чего электроды вынимают из печи и передают на сборку тепловой батареи.

Синтез литий-кремниевого материала осуществляется в термодиффузионном процессе взаимодействия металлического лития в виде фольги с порошкообразным кремнием, который начинается при 170-175°C и может сопровождаться значительным выделением тепла.Взаимодействие лития с кремнием протекает с высокой скоростью при температурах 340-360°C, в связи с чем необходима стабилизация температуры на этом уровне. Время выдержки, 30-40 минут, обеспечивает высокий выход продукта синтеза. При времени выдержки менее 30 минут в электроде остается непрореагировавший литий, который начинает плавиться при температуре работы теплового химического источника тока, что может вызвать его протекание и внутреннее короткое замыкание. При времени выдержки более 40 минут выход продукта уже не меняется, в связи с чем увеличение времени выдержки приведет к снижению производительности. Заполнение вакуумной печи аргоном после остывания до температуры 190-200°C ускоряет охлаждение электрода, что увеличивает производительность. Температура начала заполнения вакуумной печи аргоном соответствует окончанию процесса образования соединения Li5Si. Выгрузку электродов из печи проводят при температуре 40-50°C для предотвращения конденсации на поверхности электрода атмосферной влаги в период кратковременного нахождения электродов на воздухе при переносе их на сборку. Содержание лития и кремния в электроде, 30-50% лития и 50-70% кремния, выбрано для формирования максимально однородного соединения Li5Si. При содержании лития менее 30% в результате синтеза будут сформированы фазы с меньшей стехиометрией по литию, например Li2Si, которые имеют меньшую удельную емкость, что приводит к появлению брака по несоответствию времени работы и снижает конечную производительность. При содержании в электроде более 50% лития в продукте синтеза может оставаться непрореагировавший литий. Добавление в порошок кремния асбеста хризотилового и формирование из этих компонентов композиционного материала путем измельчения асбеста, приготовления влажной пасты с кремнием, отливка из пасты пластин заготовок, вырезания дисков и сушки, способствует ускорению термодиффузионных процессов взаимодействия лития с кремнием, удержанию капель расплавленного лития, который может образовываться из непрореагировавшего с кремнием лития, а также повышению механической прочности отрицательного электрода, необходимой для дальнейшей сборки теплового химического источника тока. При содержании асбеста менее 4,2% снижается механическая прочность отрицательного электрода, при содержании более 4,2% в электроде появляются неоднородности, что приводит к появлению брака по преждевременным отказам и снижает конечную производительность, определяемую по выходу годных изделий. Для предотвращения интенсивной коррозии лития процесс проводят в вакуумной печи. Для обеспечения максимальных контактов композиционный материал запрессовывают на литий. Для напрессовки используют цилиндрический стальной корпус с открытым верхним торцом, что необходимо для предотвращения высыпания порошка кремния при прессовании, сохранении размеров электрода в процессе работы, снижения трудоемкости изготовления отрицательного электрода и соответствующего повышения производительности. Толщина электрода, 0,5-1 мм, обеспечивает сокращение времени синтеза, что повышает производительность и, в то же время, способствует повышению коэффициента использования материала отрицательного электрода, предотвращая брак по недостаточному времени работы, что снижает производительность по выходу годных изделий. При толщине менее 0,5 мм снижается емкость электрода, а при толщине более 1 мм снижается коэффициент использования. Завальцовка стального корпуса электрода необходима для фиксации электрода в процессе сборки и работы, что предотвращает соответствующий брак и увеличивает производительность по выходу годных изделий.

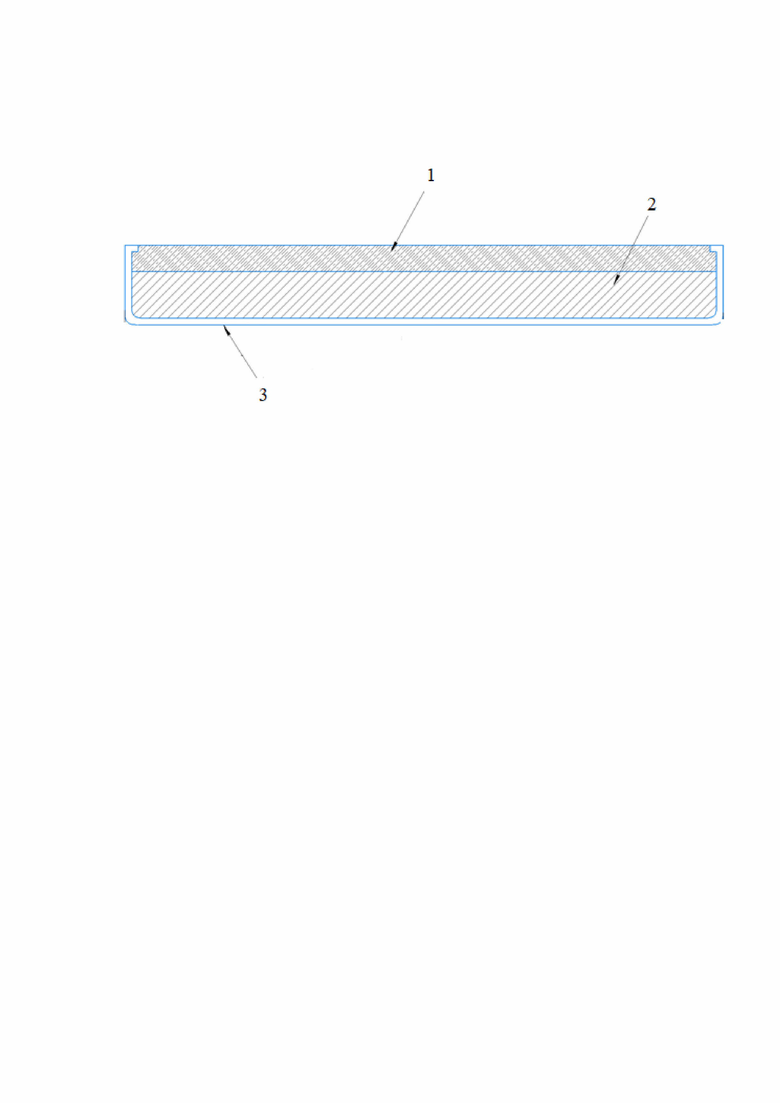

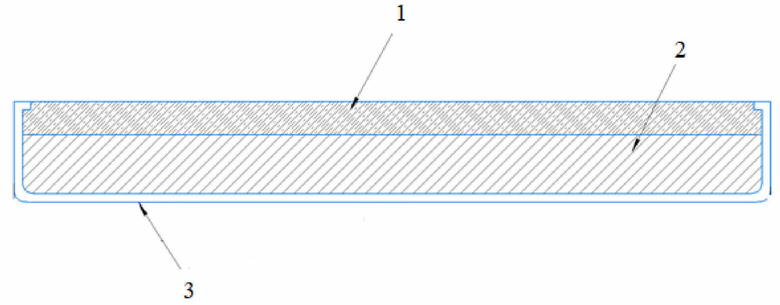

Сущность изобретения поясняется чертежом.

На Фиг. показана металлическая чашка с литиевой фольгой и композиционным материалом на фронтальном разрезе.

1 – композиционный материал,

2 – диск из литиевой фольги,

3 – металлическая чашка.

Способ изготовления отрицательного электрода теплового химического источника тока реализуется следующим образом.

Литий прокатывают в ленту, толщина которой выбирается таким образом, чтобы обеспечить содержание лития 30-50% при заданном диаметре электрода. Из кремнияи асбеста хризотилового готовят композиционный материал следующего состава, масс. %:

Кремний – 95,8

Асбест хризотиловый - 4,2,

вырезают из литиевой ленты диск 2, укладывают его на дно металлической чашки 3 с внутренним диаметром, равным диаметру диска из литиевой ленты и высотой 2-2,5 мм, помещают на диск из литиевой ленты диск композиционного материала 1 в количестве, обеспечивающем состав отрицательного электрода, масс.%:

литий 30-50

кремний 50-70,

затем формируют электрод опрессовыванием до получения толщины электрода 0,5-1 мм, завальцовывают боковую поверхность металлической чашки 3, помещают электрод в вакуумную печь, создают в печи вакуум, стабилизируют температуру на уровне 340-360°C и выдерживают при этой температуре в течение 30-40 минут, после чего охлаждают до температуры 190-200°C, затем в печь подают аргон до выравнивания внутреннего давления в печи с атмосферным и продолжают охлаждение до 40-50°C, после чего электроды вынимают из печи и передают на сборку тепловой батареи.

Пример 1 реализации способа изготовления отрицательного электрода теплового химического источника тока.

Изготавливали партию отрицательных электродов теплового химического источника токавнешним диаметром35 мм и внутренним диаметром 34,7 мм в количестве 500 штук. Литий прокатали в ленту толщиной 370мкм. Вырезали из литиевой ленты диски диаметром34,7 мм и помесили в металлические чашки с внутренним диаметром 34,7 мм и высотой 1,3 мм. Масса лития для одного электрода составляла 0,187г. Изготовили диск из композиционного материала, кремния с асбестом хризотиловым в соотношении (масс.%) кремний 95,8, асбест хризотиловый 4,2. Затем в металлические чашки на диски из литиевой фольги поместили диски из композиционного материала таким образом, чтобы масса смеси составила0,288г, что соответствует содержанию в электроде (масс.%): литий - 40%, кремний 60%. Затем содержимое металлических чашек опрессовали с получением электродов толщиной 0,55 мм, после чего завальцевали боковую металлических чашеки поместили электроды в вакуумную печь, создали в печи вакуум, стабилизировали температуру на уровне 350°C и выдержали при этой температуре в течение 35 минут, после чего охладили до температуры 195°C, затем в печь подали аргон до выравнивания внутреннего давления в печи с атмосферным и продолжали охлаждение до 45°C, после чего электроды вынули из печи и передали на сборку тепловых батарей. Время изготовления партии составило 28 часов.

Контроль отрицательного электрода производили по внешнему виду и по массе. Выход годных изделий по результатам испытаний составил 90,50%. Производительность по выходу годных изделий составила 0,056 часов на один электрод, что соответствует заявленному техническому результату.

Пример 2 реализации способа изготовления отрицательного электрода теплового химического источника тока.

Изготавливали партию отрицательных электродов теплового химического источника тока внешним диаметром 35 мм и внутренним диаметром 34,7 мм в количестве 500 штук. Литий прокатали в ленту толщиной 180 мкм. Вырезали из литиевой ленты диски диаметром 34,7 мм и помесили в металлические чашки с внутренним диаметром 34,7 мм и высотой 1,3 мм. Масса лития для одного электрода составляла 0,091 г. Изготовили диск из композиционного материала, кремния с асбестом хризотиловым в соотношении (масс.%) кремний 95,8, асбест хризотиловый 4,2. Затем в металлические чашки на диски из литиевой фольги поместили диски из композиционного материала таким образом, чтобы масса смеси составила 0,313 г, что соответствует содержанию в электроде (масс.%): литий - 23%, кремний 77%. Затем содержимое металлических чашек опрессовали с получением электродов толщиной 0,45 мм, после чего завальцевали боковую из металлических чашек и поместили электроды в вакуумную печь, создали в печи вакуум, стабилизировали температуру на уровне 330°C и выдержали при этой температуре в течение 25 минут, после чего охладили до температуры 210°C, затем в печь подали аргон до выравнивания внутреннего давления в печи с атмосферным и продолжали охлаждение до 25°C, после чего электроды вынули из печи и передали на сборку тепловых батарей. Время изготовления партии составило 26,5 часов.

Контроль отрицательного электрода производили по внешнему виду и по массе. Выход годных изделий по результатам испытаний составил 78,31%. Производительность по выходу годных изделий составила 0,068 часов на один электрод, что не соответствует заявленному техническому результату вследствие повышенного процента брака по внешнему виду (наличие трещин) вследствие перепада температур при охлаждении.

Пример 3 реализации способа изготовления отрицательного электрода теплового химического источника тока.

Изготавливали партию отрицательных электродов теплового химического источника тока внешним диаметром 35 мм и внутренним диаметром 34,7 мм в количестве 500 штук. Литий прокатали в ленту толщиной 410 мкм. Вырезали из литиевой ленты диски диаметром 34,7 мм и помесили в металлические чашки с внутренним диаметром 34,7 мм и высотой 1,3 мм. Масса лития для одного электрода составляла 0,207 г. Изготовили диск из композиционного материала, кремния с асбестом хризотиловым в соотношении (масс.%) кремний 95,8, асбест хризотиловый 4,2. Затем в металлические чашки на диски из литиевой фольги поместили диски из композиционного материала таким образом, чтобы масса смеси составила 0,307 г, что соответствует содержанию в электроде (масс.%): литий - 68%, кремний 32%. Затем содержимое металлических чашек опрессовали с получением электродов толщиной 1,5 мм, после чего завальцевали боковую металлических чашек и поместили электроды в вакуумную печь, создали в печи вакуум, стабилизировали температуру на уровне 370°C и выдержали при этой температуре в течение 45 минут, после чего охладили до температуры 170°C, затем в печь подали аргон до выравнивания внутреннего давления в печи с атмосферным и продолжали охлаждение до 50°C, после чего электроды вынули из печи и передали на сборку тепловых батарей. Время изготовления партии составило 29,2 часа.

Контроль отрицательного электрода производили по внешнему виду и по массе. Выход годных изделий по результатам испытаний составил 77,16%. Производительность по выходу годных изделий составила 0,075 часов на один электрод, что не соответствует заявленному техническому результату вследствие повышенного процента брака по внешнему виду (наличие трещин) вследствие превышения температуры и времени выдержки при синтезе материала.

Таким образом, за счет соблюдения заявленных параметров обеспечивается технологический процесс изготовления отрицательного электрода теплового химического источника тока. Тем самым подтверждается, что предлагаемый способ применим для изготовления отрицательного электрода литий-кремний, причем обеспечивает время технологического цикла не более 0,06 часа на один электрод, что повышает производительность изготовления электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНЫЙ МАТЕРИАЛ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU2154326C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2011 |

|

RU2456716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1985 |

|

SU1840002A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU2153736C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРА ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2002 |

|

RU2231868C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ЭЛАСТИЧНЫХ ВОСПЛАМЕНИТЕЛЕЙ | 2013 |

|

RU2545335C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279159C1 |

| ТЕПЛОВАЯ ЭЛЕКТРОХИМИЧЕСКАЯ БАТАРЕЯ | 1987 |

|

RU2091918C1 |

| Способ изготовления пиронагревателей | 2017 |

|

RU2664915C1 |

| Способ изготовления активной массы катода литиевого источника тока | 2023 |

|

RU2800976C1 |

Изобретение относится к области электрохимической энергетики, точнее к тепловым химическим источникам тока (ХИТ), и может быть использовано в производстве тепловых ХИТ. Технической задачей изобретения является расширение арсенала способов изготовления отрицательного электрода теплового ХИТ, а в качестве технического результата, обеспечиваемого изобретением, – реализация изобретением указанного назначения. Заявленный способ изготовления отрицательного электрода литий-кремний обеспечивает время технологического цикла не более 0,06 часа на один электрод, что повышает производительность изготовления электрода. Способ изготовления заключается в том, что готовят из кремния с асбестом хризотиловым композиционный материал следующего состава, мас.%: кремний – 95,8, асбест хризотиловый - 4,2; вырезают из литиевой ленты диск, укладывают его на дно металлической чашки, помещают на диск из литиевой ленты диск композиционного материала в количестве, масс.%: литий 30-50, кремний 50-70, затем формируют электрод, помещают электрод в вакуумную печь, стабилизируют температуру на уровне 340-360°C и выдерживают при этой температуре в течение 30-40 минут, после чего охлаждают до температуры 190-200°C, затем в печь подают аргон до выравнивания внутреннего давления в печи с атмосферным и продолжают охлаждение до 40-50°C, после чего электроды вынимают из печи и передают на сборку тепловой батареи. 1 ил., 3 пр.

Способ изготовления отрицательного электрода теплового химического источника тока, заключающийся в том, что в металлическую чашку помещают литий, кремний и асбестовые волокна, отличающийся тем, что литий прокатывают в ленту, готовят из кремния с асбестом хризотиловым композиционный материал следующего состава, мас.%:

вырезают из литиевой ленты диск, укладывают его на дно металлической чашки с внутренним диаметром, равным диаметру диска из литиевой ленты, и высотой 2-2,5 мм, помещают на диск из литиевой ленты диск композиционного материала в количестве, обеспечивающем состав отрицательного электрода, мас.%:

затем формируют электрод опрессовыванием до получения толщины электрода 0,5-1 мм, завальцовывают боковую поверхность стального корпуса, помещают электрод в вакуумную печь, создают в печи вакуум, стабилизируют температуру на уровне 340-360°C и выдерживают при этой температуре в течение 30-40 минут, после чего охлаждают до температуры 190-200°C, затем в печь подают аргон до выравнивания внутреннего давления в печи с атмосферным и продолжают охлаждение до 40-50°C.

| АКТИВНЫЙ МАТЕРИАЛ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU2154326C2 |

| ПИРОТЕХНИЧЕСКИЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОГО ТОКА | 2004 |

|

RU2301479C2 |

| US 10340531 B1, 02.07.2019 | |||

| CN 112813325 A, 18.05.2021 | |||

| US 10468668 B1, 05.11.2019. | |||

Авторы

Даты

2025-01-14—Публикация

2024-06-18—Подача