Изобретение относится к области электротехники и может быть использовано при изготовлении катодной массы для теплового химического источника тока /ТХИТ/ на основе дисульфида железа.

Известна катодная масса для ТХИТ, содержащая дисульфид железа и солевой электролит [1]

Недостатком данной катодной массы является наличие пика напряжения в начале разряда и нестабильность потенциала разомкнутой цепи.

Наиболее близкой по технической сущности и достигаемому результату является катодная масса, содержащая дисульфид железа, солевой электролит, загущенный оксидом магния, и стабилизирующую добавку на основе соединений лития [2]

Недостаток данной активной массы связан с длительностью технологического процесса изготовления, обусловленной несколькими длительными режимами термообработки.

Целью настоящего изобретения является сокращение длительности изготовления катодной массы.

Указанная цель достигается тем, что в катодной массе для ТХИТ, содержащей дисульфид железа, загущенный солевой электролит и стабилизирующую добавку, в качестве указанной добавки используют гидроксид лития при следующем соотношении компонентов /мас./:

дисульфид железа 57 80

гидроксид лития 0,7 17

оксид магния 8,3 12

солевой электролит 11 14

Гидроксид лития /tпл 462oC/ является эффективным литирующим агентом. Варьируя содержание LiOH в исходной катодной массе, можно плавно изменять потенциал катода и, соответственно, максимальное напряжение элемента при заданном токе разряда.

LiOH и сплавы LiOH с галогенидами щелочных металлов имеют относительно низкие температуры плавления /например, смесь LiCl KCl LiOH /45 11,5 - 43,5 мас. / имеет tпл 280oC, а LiCl LiOH /42 мол. LiCl/ имеет tпл 268oC/, и при литировании катодной смеси литирующий агент находится в жидком состоянии, что ускоряет процесс химического взаимодействия лития с дисульфидом железа и обеспечивает однородность катодной массы. Благодаря этому обстоятельству удалось сократить время литирования до 70 180 мин при температуре 400 550oC, т. е. уменьшить в 2,5 24 раза по сравнению с временем, указанным в [3] и [4] Одновременно отпадает необходимость в промежуточных процессах дробления и перемешивания.

Минимальное количество дисульфида железа в катодной массе составляет 57 мас. Дальнейшее уменьшение этого количества приводит к существенному уменьшению емкости. Кроме того, снижается механическая прочность катодов при рабочей температуре ТХИТ.

Максимальное количество FeS2 в катодной массе 80 мас. При увеличении количества FeS2 больше 80 мас. имеет место нестабильность потенциала катода. Кроме того, катодная масса с большим содержанием FeS2 плохо прессуется.

Количество LiOH в катодной массе непосредственно связано с количеством активного вещества с требуемой удельной емкостью. Для получения LixFeS2, где x 0,05 1,5, необходимо от 0,7 мас. LiOH до 17 мас. LiOH. Уменьшение количества LiOH меньше 0,7 мас. приводит к нестабильности электрических характеристик в связи с трудностью обеспечения равномерного перемешивания, а увеличение количества LiOH больше 17 мас. приводит к значительному уменьшению величины НРЦ и Umax и падению емкости катода. Остальную часть катодной массы составляет загущенная электролитная смесь /от 19,3 до 26 мас./.

Состав солевого электролита строго не регламентируется и может быть изменен в зависимости от состава анода и технических требований, предъявляемых к источнику тока.

В качестве электролита могут быть использованы такие смеси, как LiCl - KCl, LiCl KCl LiF, LiCl LiB2 LiF и др. Загустителем этих электролитов должен применяться инертный по отношению к расплавленным щелочам оксид магния. Количество загустителя в смеси электролит-загуститель от ≈ 42 до 46 мас. а в катодной массе от 8,3 до 12 мас. Уменьшение количества MgO в катодной смеси меньше 8,3 мас. приводит к ухудшению механической прочности катодных таблеток, а увеличение количества MgO больше 12 мас. приводит к ухудшению электрических характеристик элементов в результате увеличения омического сопротивления катодных таблеток.

Остальную массу катодной смеси составляет солевой электролит. Если количество солевого электролита в катодной смеси больше 14 мас. то при нагревании элементов до рабочей температуры наблюдаются втеки электролита и деформация катодных таблеток. Уменьшение количества солевого электролита в катодной смеси менее 11,0 мас. приводит к снижению величины Umax, особенно резко это явление наблюдается при разряде элементов высокими плотностями тока и при понижении температуры разряда.

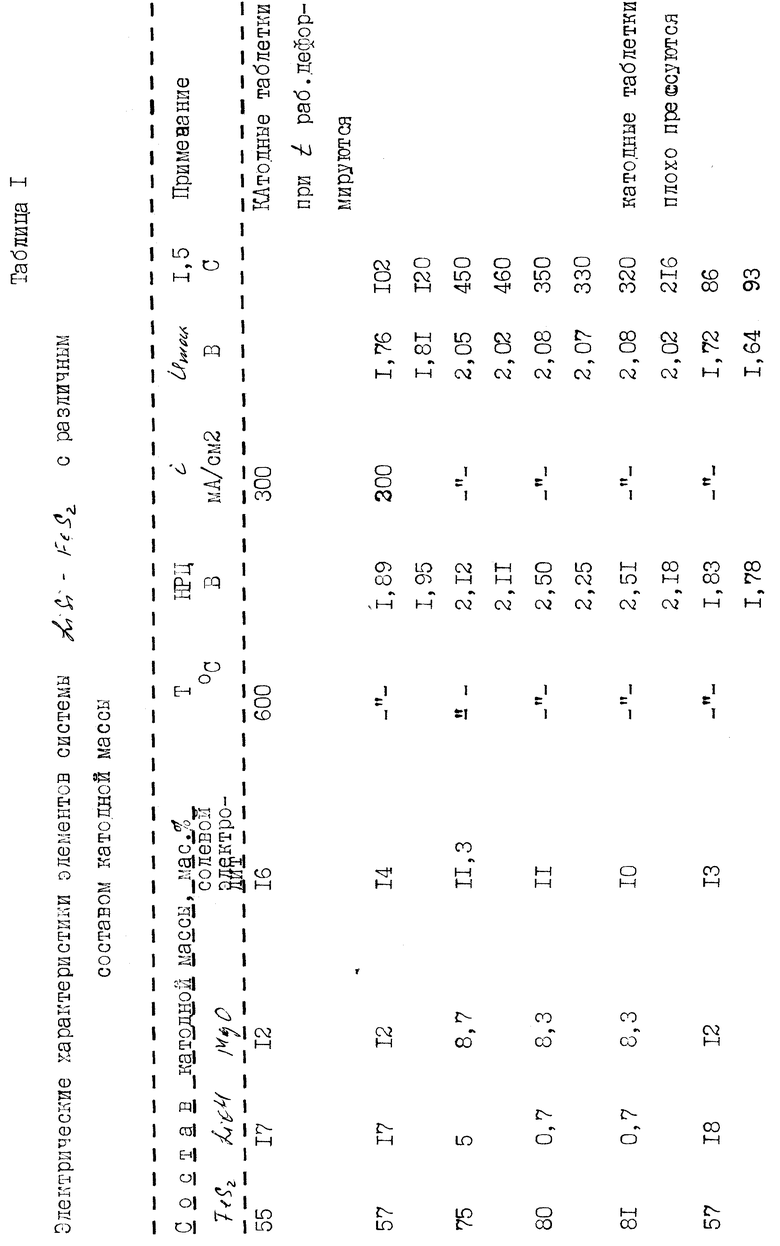

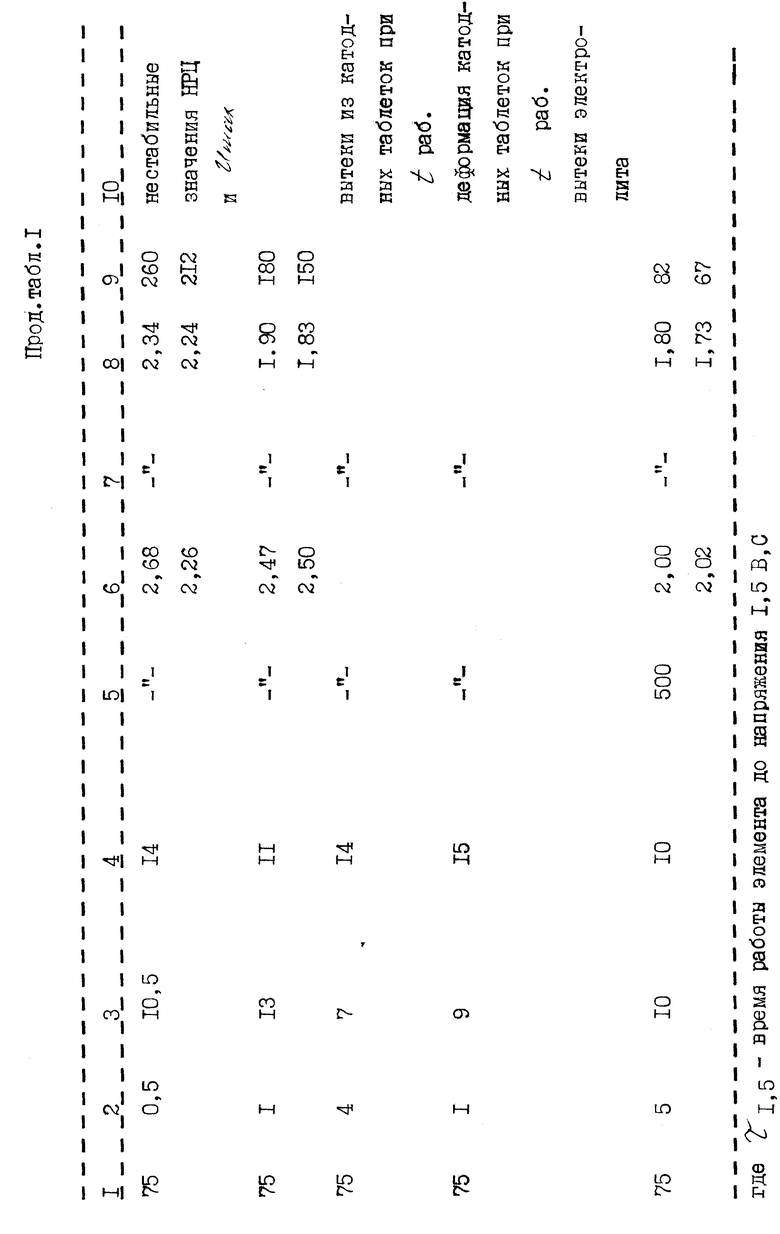

В табл. 1 приведены результаты испытаний элементов электрохимической системы LiSi FeS2 диаметром 35 мм, катоды которых выполнены из катодной массы различных составов. Масса катодной смеси во всех опытах составляла 2 г /0,208 г катодной смеси/см2/, масса электролитной таблетки 1,3 г /0,135 г электролитной смеси N31/см2/. Аноды представляли собой пластины из сплава литий-кремний /44% Li/ толщиной 0,5 мм, масса сплава 44% Li и 56% Si в аноде составляла ≈ 0,5 г /0,052 г LiSi/см2/.

Разряд проводился до Uкон 1,5 В. Наибольшее время работы показали элементы с составом катодной массы 75 мас. FeS2 + 5 мас. LiOH + 20 мас. электролитной смеси /8,7 мас. MgO + 11,3 мас. солевого электролита/.

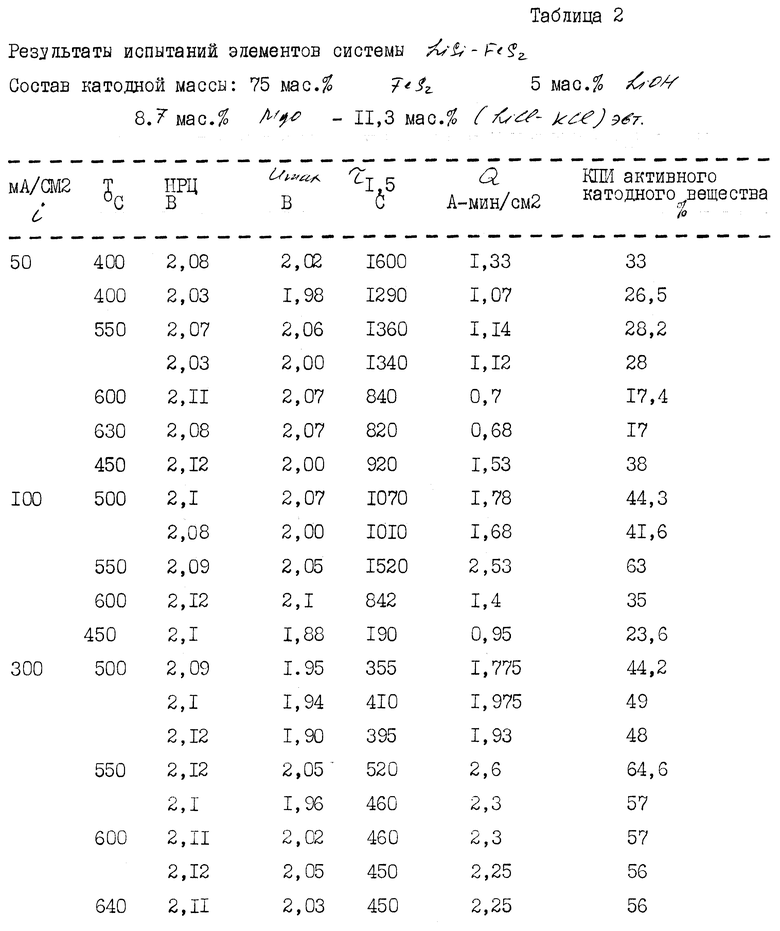

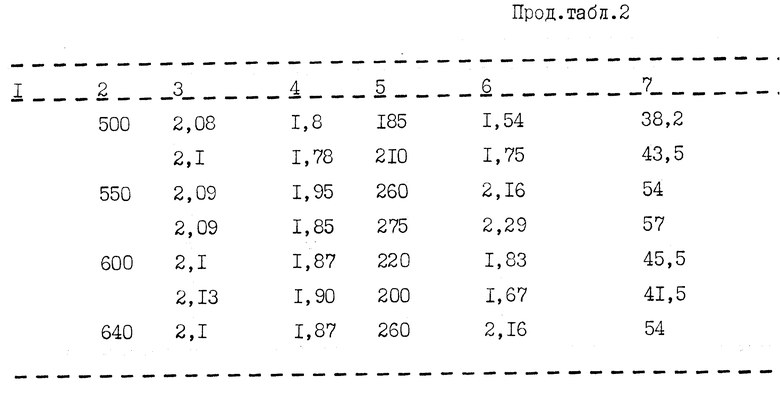

С этим составом катодной массы были проведены испытания элементов плотностями тока от 50 до 500 мА/см2 в температурном диапазоне 400 - 640oC /см. акт испытаний, табл. 2/.

Из результатов испытаний следует, что характеристики элементов с катодами, выполненными из катодной массы предложенного состава, отличаются высокой устойчивостью и стабильностью значений НРЦ и Uраб. Величина НРЦ изменялась в пределах от 2,03 2,13 В /т.е. ΔНРЦ 0,1 В/ в температурном диапазоне 400 640oC /Dt 240oC/. Величина Umax для элементов, разряженных токами i 50 100 мА/см2, изменялась в этом же диапазоне от 1,98 2,07 /т.е. D Umax ≈ 0,09 В/.

При разряде током i 300 мА/см2 Umax изменялась от 1,88 до 2,05 В /DUmax 0,17 В/ в температурном диапазоне 450 640oC /Dt 190oC/, а при разряде током i 500 мА/см2 от 1,78 до 1,95 В /DU 0,17 В/ в диапазоне 500 640oC /Dt 140oC/.

Катоды, изготовленные из катодной массы предложенного состава, позволяют проводить разряды с высокими значениями КПИ активного катодного вещества.

Например, при разряде токами i 300 500 мА/см2 до конечного напряжения Uкон 1,5 В значения КПИ активного катодного вещества составляют 35,0 64,6% в диапазонах температур 500 640oC.

Использование катодной массы предложенного состава позволяет получить элементы, обладающие большой стабильностью электрических характеристик, таких как НРЦ и Umax, а также сократить время продолжительности процесса изготовления катодной массы в 4 -36 раз по сравнению с временем, указанным в работах [3, 4]

| название | год | авторы | номер документа |

|---|---|---|---|

| Элемент термоактивируемого химического источника тока | 2021 |

|

RU2768252C1 |

| АКТИВНЫЙ МАТЕРИАЛ ЭЛЕКТРОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1988 |

|

RU2154326C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОЙ МАССЫ ДЛЯ ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2024 |

|

RU2824758C1 |

| ЦИЛИНДРИЧЕСКИЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА ВОЗДУШНО-ЦИНКОВОЙ СИСТЕМЫ | 1992 |

|

RU2040833C1 |

| ЭЛЕКТРОЛИТНАЯ МАССА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ТЕПЛОВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2019 |

|

RU2732080C1 |

| ТЕПЛОВАЯ ЭЛЕКТРОХИМИЧЕСКАЯ БАТАРЕЯ | 1987 |

|

RU2091918C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛИТНОЙ СМЕСИ ДЛЯ ТЕПЛОВОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1986 |

|

SU1840220A1 |

| ТЕПЛОВАЯ БАТАРЕЯ | 2020 |

|

RU2744416C1 |

| ЭЛЕКТРОЛИТИЧЕСКОЕ ОСАЖДЕНИЕ ЛИТИИРОВАННЫХ ОКСИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ ПРИ ИСПОЛЬЗОВАНИИ ИСХОДНЫХ ПРЕДШЕСТВЕННИКОВ С НИЗКОЙ СТЕПЕНЬЮ ЧИСТОТЫ | 2019 |

|

RU2784167C2 |

| Улучшенные электрохимические элементы для применения в высокоэнергетичном источнике тока | 2018 |

|

RU2786089C2 |

Использование: производство тепловых химических источников тока со стабильными характеристиками в начале разряда. Сущность изобретения: катодная масса содержит (мас. %): дисульфид железа 57 - 80; гидроксид лития 0,7 - 17; оксид магния 8,3 - 12; солевой электролит 11 - 14. 2 табл.

Катодная масса для теплового химического источника тока, включающаяся дисульфид железа, загущенный солевой электролит и стабилизирующую добавку, отличающаяся тем, что, с целью сокращения длительности изготовления, в качестве указанной добавки использован гидроксид лития при следующем соотношении компонентов, мас.

Сульфид железа 57 80

Гидроксид лития 0,7 17

Оксид магния 8,3 12

Солевой электролит 11 14о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США N 4675256, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4731307, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1991-02-06—Подача