Изобретение относится к производству стеклокерамического композиционного материала и может использоваться в электротехнической и радиотехнической промышленности, в производстве корпусов и подложек для интегральных схем и многослойных керамических плат многокристальных керамических модулей (МКМ).

Известен новый материал, который получил название «низкотемпературная совместно обжигаемая керамика (Low Temperature Cofired Ceramic, LTCC) [1, 2]. Он используется для производства ВЧ и СВЧ-микросхем низкой и средней степени интеграции и других приборов.

Наряду с существенными достоинствами технологии LTCC в ней на сегодняшний день недостаточно изучены процессы изготовления композиционного материала. Существует проблема совместимости стеклосвязки и керамической составляющей, связанной с возможными различными коэффициентами термического расширения (КТР) Учитывая вышеизложенное, задача создания материала для изготовления изделий из низкотемпературной совместно обжигаемой керамики является чрезвычайно актуальной [1, 2].

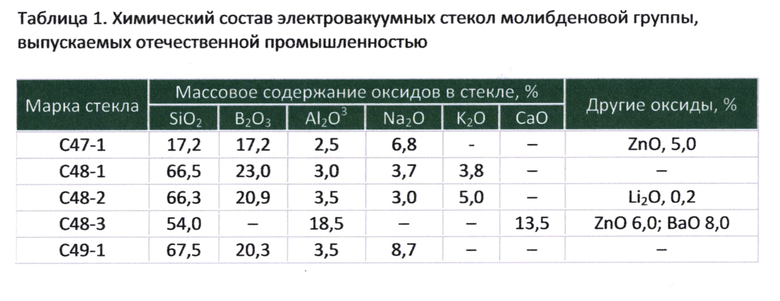

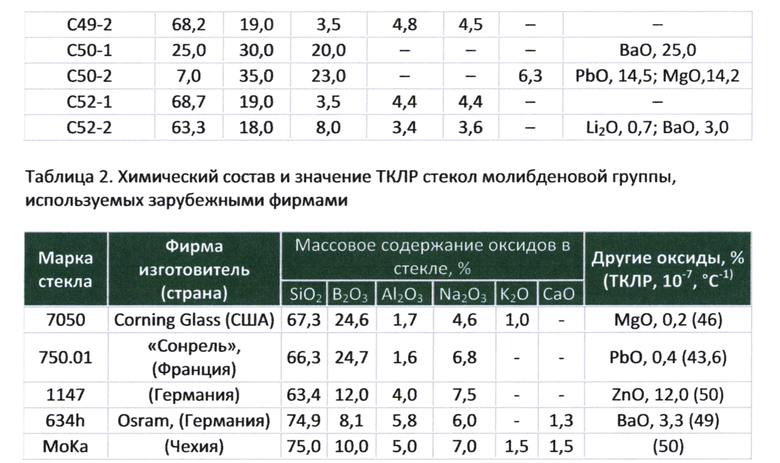

Основу большинства стекол в производстве металлостеклянных корпусов для полупроводниковых приборов составляет SiO2. Такие стекла называются силикатными и широко используются в металлостеклянных корпусах в качестве изоляторов (табл. 1, 2). [3] Следует учитывать, что помимо высоких диэлектрических характеристик стекла, применяемые в качестве изолятора в металлостеклянных корпусах, должны иметь согласованный с материалом, из которого изготовлены выводы и фланец, температурный коэффициент линейного расширения (ТКЛР). В противном случае при изменении температуры в стекле могут появиться трещины, что приведет к нарушению герметичности в месте ввода выводов в основание корпуса. Учитывая то, что в качестве материала выводов и фланцев металлостеклянных корпусов обычно используют ковар, ТКЛР которого составляет 45-52⋅10-7 град-1, наиболее подходящая для металлостеклянных корпусов группа стекол - молибденовая.

Недостатком этих стекол является наличие в их составах окислов щелочных металлов и токсичного оксида свинца, недостаточная механическая прочность и химическая стойкость. Ведь, как известно, наличие в составе низкотемпературного стеклокерамического материала оксидов щелочных металлов приводит к ухудшению его диэлектрических характеристик, а именно - повышению величины тангенса угла диэлектрических и магнитных потерь и диэлектрической проницаемости, а также снижению удельного объемного электрического сопротивления и химической стойкости [4].

Наиболее близким техническим решением к изобретению является шихта низкотемпературного стеклокерамического материала, содержащая низкотемпературное кристаллизующееся стекло системы СaO-B2O3-SiO2 и керамический наполнитель в виде α-глинозема, обладающий комплексом свойств: температура спекания порядка 900°С, с выдержкой 15-20 мин, прочность на изгиб порядка 150 МПа, tgδ при f=10 ГГц и Т=20°С составляет 17⋅10-4, ε при F=10 ГГц и Т=20°С ≤8, электрическая прочность >12 кВ/мм, ρv=1013-1015 Ом⋅см [5]. В пользу системы BaO-B2O3-SiO2-RO говорит и тот факт, что именно в ней получены стеклокристаллические материалы (ситаллы) [6, 7, 8], рекомендованные для использования в качестве подложек взамен керамики 22ХС. Недостатком ситаллов является то, что они кристаллизуются при высоких температурах в течение нескольких часов и по теплопроводности лишь незначительно превосходят стекла. Но, несмотря на довольно большое количество разработок композиционных материалов для подложек ГИС, все еще остаются актуальными проблемы достижения требуемых диэлектрических и термомеханических свойств.[9]

Технической задачей изобретения, является создание шихты для получения низкотемпературного стеклокристаллического композиционного материала на основе бессвинцового стекла в качестве матрицы и алюмооксидного наполнителя, способного обеспечить стабильное приближение электроизоляционных свойств, диэлектрической проницаемости «ε», температурного коэффициента линейного расширения «ТКЛР» и механической прочности «σизг» к керамическим требованиям за счет полной ситаллизации матричного стекла с алюмооксидным наполнителем.

Для достижения указанной технической задачи в заявленной шихте стеклокерамический материал содержит низкотемпературное кристаллизующееся стекло и алюмооксидную керамику при соотношении (1,4-1,0):(0,6-1,0) соответственно, а низкотемпературное кристаллизующееся стекло дополнительно содержит оксид иттрия и/или лантана при следующем соотношении компонентов, мас.%:

Система из этих материалов, спекаясь с корундовой керамикой, обладает хорошей смачиваемостью и растекаемостью, что чрезвычайно важно для активации процесса кристаллизации матричного стекла и обеспечения воспроизводимости искомых характеристик нового материала.

Общеизвестно, что ГОСТированное качество глинозема по содержанию в нем корунда (α-Al2O3) не полно, не стабильно и колеблется в пределах 90-95%. При этом форма частиц и их гранулометрический состав тем более не стабильны, что отражается на переменной длительности помола глинозема, а, следовательно, и его качестве из-за непредсказуемого намола материала футеровки и мелющих шаров. Такое положение требует стабилизации и дополнительной активации глинозема не только за счет механической активации (помола до высокодисперсного состояния), но и за счет химической активации путем дополнительного введения оксида иттрия и/или лантана. Причем путем прямой активации глинозема за счет введения этих оксидов непосредственно перед смешением с остальными компонентами матричного стекла. То есть до составления шихты стеклокристаллического матричного стекла. Активность системы Al2O3 - Y2O3/La2O3 исследовалась на составах с различным содержанием в системе оксида иттрия/лантана от 0 до 20 об.%. Наблюдаемое повышение активности может быть обусловлено растворением Y2O3/La2O3 в Al2O3 с образованием твердого раствора замещения. При этом сохраняется белый цвет образцов, характерный для твердого раствора, что бывает чрезвычайно важно для внешнего вида конечных образцов изделий (корпусов ИС и подложек для многокристальных керамических модулей).

Технико-экономическая эффективность использования изобретения заключается в повышении эффективности производства металлостеклянных и металлокерамических корпусов и многоуровневых керамических плат (МКП), в том числе для многокристальных модулей (МКМ), в повышении их надежности, а также в получении возможности создания принципиально новых конструктивно-технологических решений электронной компонентной базы (ЭКБ).

Литература

1. Юрий Непочатов, Светлана Кумачева, Юлия Швецова, (г.Новосибирск), Александр Дитц. «Разработка отечественного керамического материала для изготовления изделий по технологии LTCC». Современная электроника, №3, 2014 г. www.SOEL.RU

2. Роман Кондратюк «Низкотемпературная совместно обжигаемая керамика (LTCC). Преимущества. Технология. Материалы», Информационный бюллетень «Степень интеграции», апрель 2011, №5.

3. А Максимов. «Корпуса для полупроводниковых приборов. Металлостеклянные и металлокерамические», ЭЛЕКТРОНИКА: Наука, Технология, Бизнес 6/2010

4. В.Н. Батыгин, И.И. Метелкин, А.М. Решетников. «Вакуумноплотная керамика и ее спаи с металлами», М., Энергия, 1973, с. 90-91.

5. Пат. RU №2410358 С1 «Низкотемпературный стеклокерамический материал», опубл.28.05.90.

6. Пат. №4649125 (США) «Керамический материал для диэлектриков», МКИ С03С 8/24 (НКИ 501-15), заявл. 13.04.1984, №59-75396, опубл. 10.03.87.

7. Пат. №4540671 (США), «Керамический материал для диэлектриков», МКИ С03С 3/22 (НКИ 501-9), заявл. 15.11.1983, опубл. 15.11.83.

8. А.с. №1237645 (СССР). «Стекло для стеклокристаллического материала», МКИ С03С 10/16, заявл. 4.04.85 г., №3835486/29-30, опубл. 15.06.86 БИ №22.

9. В.З. Петрова, В.И. Гребенькова, М.Н. Ерохина «Композиционные материалы для подложек РЭА», Электронная промышленность, 2/95.

| название | год | авторы | номер документа |

|---|---|---|---|

| Низкотемпературный стеклокерамический материал и способ его изготовления | 2018 |

|

RU2712840C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2013 |

|

RU2527965C1 |

| ОГНЕУПОРНАЯ ШИХТА И МНОГОКОМПОНЕНТНЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ НАГРЕВАТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ ХРОМИТА ЛАНТАНА, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2009 |

|

RU2389709C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| КЕРАМИЧЕСКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1999 |

|

RU2154361C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКОННО-ТЕКСТУРИРОВАННОЙ СТЕКЛОКЕРАМИКИ | 2009 |

|

RU2422390C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПАСТА | 1990 |

|

RU2024081C1 |

| Стеклокристаллический материал с высоким модулем упругости и способ его получения | 2017 |

|

RU2660672C1 |

Изобретение относится к производству стеклокерамического композиционного материала и может использоваться в электротехнической и радиотехнической промышленности, в производстве корпусов и подложек для интегральных схем и многослойных керамических плат многокристальных керамических модулей (МКМ). Шихта стеклокерамического материала содержит низкотемпературное кристаллизующееся стекло и алюмооксидную керамику при соотношении (1,4-1,0):(0,6-1,0) соответственно, а низкотемпературное кристаллизующееся стекло дополнительно содержит оксид иттрия (Y2O3) и/или лантана (La2O3) при следующем соотношении компонентов, мас.%: оксид кремния (SiO2) 20-34, оксид бария (ВаО) 34-40, оксид бора (B2O3) 23-26, оксид кальция (СаО) 1-10, оксид олова (SnO2) 1-10, а также сверх 100%: Y2O3 и/или La2O3 2-5, Al2O3 5-10. Для расширения технологических возможностей способа оксид алюминия (Al2O3) и оксид иттрия (Y2O3) и/или лантана (La2O3) перед составлением шихты и смешением с остальными компонентами стекла предварительно смешивают друг с другом и прокаливают при температуре 1300-1400°С. Технический результат изобретения – улучшение электроизоляционных свойств материала. 2 табл.

1. Шихта для получения стеклокерамического композиционного материала, содержащая низкотемпературное бессвинцовое кристаллизующееся стекло и керамику при заданном их соотношении, при этом низкотемпературное кристаллизующееся стекло приготовлено на основе оксидов химических элементов, отличающаяся тем, что стеклокерамический материал содержит низкотемпературное кристаллизующееся стекло и алюмооксидную керамику при соотношении (1,4-1,0):(0,6-1,0) соответственно, а низкотемпературное кристаллизующееся стекло дополнительно содержит оксид иттрия и/или лантана при следующем соотношении компонентов, мас.%:

2. Шихта по п. 1, отличающаяся тем, что оксид алюминия (Al2O3) и оксид иттрия (Y2O3) и/или лантана (La2O3) перед составлением шихты с остальными компонентами стекла предварительно смешивают и прокаливают при температуре 1300-1400°С при следующем соотношении компонентов, %: (Al2O3) 5-10/ (Y2O3 и/или La2O3) 2-5.

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2410358C1 |

| Стекло для стеклокристаллического материала | 1985 |

|

SU1237645A1 |

| КЕРАМИЧЕСКИЙ РЕЗИСТИВНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2211496C1 |

| US 7490485 B2, 17.02.2009 | |||

| US 9701576 B2, 11.07.2017 | |||

| US 7687015 B2, 30.03.2010 | |||

| US 9366795 B2, 14.06.2016. | |||

Авторы

Даты

2020-05-25—Публикация

2018-10-17—Подача