Группа изобретений относится к области химии, в частности к бесхлорному азотно-калийно-магниевому удобрению с задаваемой скоростью (продолжительностью) растворения в почве, которое может быть пригодно для выращивания различных видов сельскохозяйственных культур на всех типах почв, преимущественно на кислых.

В настоящее время растет спрос на пролонгированные минеральные удобрения, содержащие несколько главных элементов питания (N, К, Р) в комплексе с макроэлементами - Mg, Са, S (их называют также мезоэлементами) и микроэлементами - Zn, В, Mn, Мо и др. (ГОСТ 20432-83. Удобрения. Термины и определения). Основное преимущество комплексных удобрений заключается в возможности обеспечения растений необходимыми элементами питания при однократном их внесении. Однако применение комплексных тройных удобрений, содержащих одинаковое количество главных элементов (N:P:K=1:1:1), может привести к нарушению их баланса в почве, т.к. вынос NPK с различными сельскохозяйственными культурами неодинаковый (Агрохимия / Б.А. Ягодин, П.М. Смирнов, А.В. Петербургский и др. - М.: Агропромиздат, 1989. - С. 35). Более предпочтительными являются двойные комплексные удобрения, в первую очередь, азотно-калийные, содержащие дополнительно мезо- и микроэлементы Наиболее востребованным мезоэлементом является магний (другие мезоэлементы имеются практически в любой почве в достаточных количествах), который входит в состав хлорофилла, а также оказывает положительное влияние на транспорт и усвоение фосфора (Магницкий, К.П. Магниевые удобрение / К.П. Магницкий. - М.: Колос, 1967 - 200 с).

Желательно также, чтобы продолжительность действия пролонгированных комплексных удобрений коррелировала с вегетационным периодом развития растений (Хузиахметов, Р.Х. Технология гранулированных NMg-удобрений на основе цемента Сореля и оценка их агрохимической эффективности / Р.Х. Хузиахметов, Ф.А. Абдрахманов, Фт.А. Абдрахманов и др. // Вестник Казан. технол. ун-та. - 2014. - Т. 17, №6. - С. 54-59).

Одним их важных требований к минеральным удобрениям является их нейтральный или щелочной характер, что обусловлено необходимостью нейтрализации физиологической кислотности основного азотного удобрения - аммиачной селитры (АС), а также излишней кислотности почв (Губайдуллин, P.M. Известкование - ключ к раскрытию потенциала пашни / P.M. Губайдуллин, P.M. Миннуллин, А.С. Вафин // Нива Татарстана. ГНУ ТатНИИСХ PCА - Казань, 2013. - №2-3. - С. 14-16).

Разработка комплексных удобрений с регулируемой скоростью растворения, одновременно способствующих нейтрализации излишней кислотности почв - одна из основных задач технологии минеральных удобрений.

Известно комплексное азотно-калийное удобрение, включающее нитрат аммония, хлорид калия и нитрат магния (патент RU 2225384, C05G 1/00, С05С 1/00, C05D 1/00, 2004). Содержание компонентов, масс. %: азот - 16÷24, калий в пересчете на K2O - 18÷31, магний в пересчете на MgO - 0,1÷0,7, при массовом соотношении N:K2O:MgO = 1:(1÷1,3):(0,01÷0,04).

Известно комплексное азотно-калийное удобрение, включающее аммиачную селитру, хлорид калия и сульфат магния (патент RU 2154620, С05С 1/02, C05D 1/00, C05G 1/06, C05D 5/00, 2000). Удобрение содержит, масс. %: N - 12÷25, K2О - 16,6÷40 и MgO - 0,7÷1,1, при этом массовое соотношение N:K2O:MgO = 1:(1,1÷1,7)):(0,05÷0,1).

Известно комплексное калийсодержащее удобрение, включающее хлорид калия, карбамид (Кмд), прокаленные доломиты или известняки, а также минеральные компоненты в виде азотных соединений (например, нитраты аммония, натрия, сульфат аммония и др.) и/или фосфорсодержащих соединений (например, фосфоритная мука, простой или двойной суперфосфат, диаммоний-фосфат и др.) (патент RU 2115636, С05С 9/00, C05D 1/00, 1998). При этом в зависимости от требований конкретных сельскохозяйственных потребителей могут быть получены азотно-калийные удобрения с содержанием, масс. %: N - 16÷24, K2O - 16÷24, СаО - 3÷24, MgO - 2÷16 и массовым соотношением N:K2O:CaO:MgO ≈ 1:1:(0,1÷1):(0,1÷1).

Известно комплексное азотно-калийное удобрение, включающее карбамид, хлорид калия и магнийсодержащий компонент в виде серпентинита или сульфата магния (патент RU 2289559, С05С 9/00, 20.12.2006). Удобрение содержит, масс. %: N - 13,7÷37,9, K2O - 3÷41,7 и MgO - 0,3÷5,3, при этом массовое соотношение N:K2O:MgO = 1:(0,1÷3):(0,06÷0,14).

Недостатками известных удобрений являются: наличие хлора, отрицательно влияющего на развитие большинства сельскохозяйственных культур; неуравновешенный состав главных элементов питания (азота и калия), превышение количества Mg над азотом и калием, приводящее к уменьшению поступления макроэлементов в растения; высокая скорость растворения гранул удобрений. Кроме того, к недостаткам следует отнести то, что в качестве азотного компонента в известных азотно-калийных удобрениях используется преимущественно карбамид (Кмд), содержащий лишь амидную форму азота, а при использовании аммиачной селитры (АС), содержащей две основные формы азота (аммонийную и нитратную) образуется так называемое «мажущееся» удобрение, приводящее к налипанию гранул.

Наиболее близким по совокупности существенных признаков является бесхлорное азотно-калийно-магниевое удобрение (патент RU 2040517, C05G 1/10, 25.07.1995). Удобрение включает сульфаты аммония, калия и магния в виде твердого раствора переменного состава - «аммошенита» [(mK; nNH4)2SO4⋅MgSO4⋅6H2O] с содержанием элементов питания, масс. %: азот - 6÷9, калий, выраженный как К2O - 4÷11, магний, выраженный как MgO - 11 при их массовом соотношении N:K2O:MgO = 1:(0,6÷2,4):(1,7÷2,5).

Недостатком прототипа являются высокая скорость растворения гранул удобрения и неуравновешенный состав: наличие лишь аммонийной формы азота, малое количество макроэлементов (суммарное содержание Σ(N+K2O)=10÷15 масс. %).

Способы получения известных комплексных азотно-калийно-магниевых удобрений основаны на смешении азотных и калийных удобрений с различными магнийсодержащими соединениями с последующей грануляцией смеси.

Известен способ получения бесхлорного азотно-калийно-магниевого удобрения, включающий взаимодействие природного калийно-магниевого сырья с сульфатом аммония в водной среде при температуре 0-90°С до момента достижения в образовавшейся твердой фазе иона в количестве не менее 6 мас. и последующее разделение твердой и жидкой фаз (патент RU 2040517, C05G 1/10, 1995).

Недостаток известного способа заключается в том, что предлагаемая технология является относительно сложной, использование природных солей непостоянного состава может привести к нестабильности проведения технологических процессов.

Известен способ получения азотно-калийного удобрения, включающий смешение концентрированного раствора нитрата аммония с хлоридом калия в присутствии добавки соли магния в виде нитрата магния с последующей грануляцией и сушкой целевого продукта (патент RU 2225384, C05G 1/00, С05С 1/00, C05D 1/00, 2004). Смешение исходных компонентов проводят в течение не менее 2 мин при температуре 80-120°С, поддерживая рН 10%-ной водной вытяжки смеси в пределах 3,5-7, а содержание воды в смеси в пределах 7-15 мас. %.

Известен способ получения азотно-калийного удобрения, включающий смешение аммиачной селитры с хлоридом калия и гранулирование полученной смеси в барабанном грануляторе, причем при смешении аммиачную селитру берут в виде плава и в смесь дополнительно вводят сульфат магния (патент RU 2154620, С05С 1/02, C05D 1/00, C05G 1/06, C05D 5/00, 2000).

Известен способ получения гранулированных комплексных калийсодержащих удобрений путем грануляции прессованием смеси хлорида калия с мочевиной и другими минеральными компонентами (патент RU 2115636, С05С 9/00, C05D 1/00, 1998). При этом используют хлорид калия с влажностью 1-10%, а в качестве минерального компонента - прокаленные доломиты или известняки в количестве 5÷40% от массы гранулированного удобрения.

Известные способы не позволяют получить удобрение с регулируемой скоростью растворения в соответствии с периодом развития растений.

Наиболее близким к предлагаемому по совокупности существенных признаков является способ получения азотно-калийного удобрения, включающий смешение карбамида, хлорида калия и магнийсодержащего компонента и гранулирование полученной смеси (патент RU 2289559, С05С 9/00, 2006). В качестве магнийсодержащего компонента используют серпентинит или сульфат магния, причем карбамид применяют в виде раствора в количестве от 29,8 до 82,4 масс. %, а магнийсодержащий компонент вводят в количестве 2÷15 масс. % от содержания карбамида, гранулирование смеси осуществляют в грануляторе-сушилке.

Недостаток известного способа заключается в том, что он не позволяет получить удобрение с регулируемой скоростью растворения гранул, а получаемое удобрение имеет неуравновешенный состав по элементам питания.

Техническая проблема заключается в получении гранулированного комплексного бесхлорного азотно-калийно-магниевого удобрения с оптимальным соотношением элементов питания и регулируемой скоростью растворения.

Техническая проблема решается гранулированным бесхлорным азотно-калийно-магниевым удобрением, содержащим смесь карбамида с аммиачной селитрой и сульфат калия, причем гранулы содержат указанные компоненты в составе гомогенной композиции с гидроксидсульфатом магния формулы nMg(OH)2⋅MgSO4⋅mH2O, где n=1, 2, 3 и m=0-8, при этом содержание азота - 6÷23 масс. %, калия в пересчете на К2O - 8÷14 масс. %, магния в пересчете на MgO - 8÷20 масс. %, а массовое соотношение N:К2О:MgO составляет 1:(0,5÷1,8):(0,4÷3). Оптимальное массовое соотношение основных форм азота в смеси карбамида с аммиачной селитрой составляет NNH2:NNH4:NNО3 = (0,5÷1,5):1:1.

Техническая проблема решается способом получения гранулированного комплексного бесхлорного азотно-калийно-магниевого удобрения, включающим получение раствора карбамида, аммиачной селитры и гидросульфата калия, добавление каустического магнезита, при этом указанные компоненты берут в количествах, обеспечивающих в удобрении массовое соотношение N:К2О:MgO = 1:(0,5÷1,8):(0,4÷3), перемешивание полученной суспензии до образования гомогенной сметанообразной массы, нагревание до 90-120°С, выдержку до загустевания, охлаждение и гранулирование, причем общее количество воды в смеси сырьевых компонентов на 10-20% больше теоретически необходимого. Оптимальное массовое соотношение карбамида и аммиачной селитры в смеси составляет (0,16÷0,36):(0,84÷0,64).

Техническим результатом является получение гранулированного комплексного азотно-калийного-магниевого удобрения с оптимальным соотношением элементов питания и регулируемой скоростью растворения гранул. Кроме того заявляемое удобрение содержит все три основные формы азота и является щелочным.

Сущность изобретения заключается в следующем.

Предлагаемое гранулированное комплексное бесхлорное азотно-калийно-магниевое удобрение имеет оптимальное соотношение главных элементов питания (азота и калия), причем содержит все 3 основные формы азота: амидную (NNH2), аммонийную (NNH4) и нитратную (NNО3).

Одновременно оно является медленно растворимым благодаря тому, что быстрорастворимые азотные и калийные компоненты (карбамид, аммиачная селитра, сульфат калия) находятся в виде гомогенной композиции с труднорастворимым гидроксидсульфатом магния - nMg(OH)2⋅MgSO4⋅mH2O (цемент Сореля). При этом компоненты цемента Сореля представляют собой не балласт, а являются элементами питания растений, кроме того Mg(OH)2 одновременно способствует нейтрализации кислотности аммиачной селитры и почвы в целом.

Способ осуществляют следующим образом.

Сначала получают раствор карбамида с аммиачной селитрой (или используют промышленную карбамидо-аммиачную смесь - КАС), к которому добавляют гидросульфат калия KHSO4 и каустический магнезит (КМ), основным веществом которого является MgO, для нейтрализации гидросульфата калия с образованием K2SO4 и MgSO4, а также превращения MgO в Mg(OH)2:

MgO+2KHSO4=MgSO4+K2SO4+H2O;

MgO+H2O=Mg(OH)2.

Смесь подогревают до 90-120°C для полной гидратации избыточного MgO и удаления свободной воды, не связанной с цементом Сореля, до достижения примерно 18-20%-ной концентрации MgSO4, необходимой для начала образования цемента Сореля - nMg(OH)2⋅MgSO4⋅mH2O. В момент начала «схватывания» загустевшую смесь охлаждают и гранулируют.

Количество воды, поступающей с сырьевыми компонентами, должно обеспечивать полное протекание реакций, при этом избыток ее составляет 10-20% от теоретически необходимого с учетом потерь в виде пара при температуре 90-120°С.

Для ускорения процесса образования цемента Сореля температуру смеси поддерживают в пределах 90-120°С, при этом верхний предел температуры ограничивается высокой скоростью потери воды в виде пара, а также вероятностью разложения азотных удобрений с выделением аммиака.

Регулирование скорости растворения удобрения в почве осуществляется путем изменения соотношения суммы исходных калийных и азотных соединений к каустическому магнезиту. Чем больше в получаемом NKMg-удобрении отношение массы цемента Сореля к массе смеси (Кмд+АС+K2SO4), тем меньше скорость вымывания из него азота и калия. Оптимальным является количество каустического магнезита, необходимого для получения гидроксидсульфата магния состава (1÷3)Mg(OH)2⋅MgSO4⋅8H2O (~30-60% от массы удобрения). При меньшем содержании каустического магнезита образующееся относительно малое количество цемента Сореля (менее 30%) не способно удерживать большую массу смеси карбамида, аммиачной селитры и сульфата калия, что приводит при хранении к образованию так называемого «мажущегося» удобрения. При большем содержании каустического магнезита (когда количество цемента Сореля больше 60%), получается неуравновешенное по составу удобрение с большим избытком MgO относительно азота и калия (при массовом отношении MgO:(N+K2O)>1 наблюдается угнетение развития растений).

Прочность гранул получаемого NКMg-удобрения благодаря цементу Сореля значительно превышает прочность гранул исходных азотных удобрений и продолжает возрастать непрерывно в течение последующих 1-4 недель вследствие превращения остаточного количества MgO в Mg(OH)2 при поглощении влаги из воздуха и образования дополнительного количества nMg(OH)2⋅MgSО4⋅mH2О в твердом состоянии.

Для осуществления способа в качестве исходных могут быть использованы следующие сырьевые компоненты:

- карбамид (Кмд) - (NH2)2CO (ГОСТ 2081-2010) или раствор карбамида в воде;

- аммиачная селитра (АС) - NH4NO3 (ГОСТ 2-85) или раствор аммиачной селитры в воде;

- промышленная карбамидно-аммиачная смесь (КАС) различных марок по ТУ 2181-629-00209023-02;

- каустический магнезит (КМ) марки ПМК-85 (MgO=85%) или других марок (ГОСТ 1216-87);

- гидросульфат калия (ГСК) - KHSO4, полученный взаимодействием некондиционного мелкодисперсного КСl с серной кислотой.

При использовании промышленной КАС, например, марки КАС-30 (содержание N=30%, массовое соотношение NNH2:NNH4:NNO3=2,2:1:1), для достижения заявленного соотношения различных форм азота (NNH2:NNH4:NNO3=(0,5÷1,5):1:1) к ней добавляют гранулированную аммиачную селитру.

Химический состав полученных удобрений определяли стандартными методами: азот - по ГОСТ 30181-94, калий - по ГОСТ 21851.3, магний - по ГОСТ 1216-87. Прочность гранул оценивали по ГОСТ 21560.2-82, величину рН 1%-ного раствора удобрений определяли на рН-метре марки рН-150 М. Продолжительность растворения гранул размером 2-3 мм оценивали по убыли массы на 50% при орошении их водой со скоростью 2 мл/мин, количество азота и калия в фильтрате определяли указанными выше стандартными методами.

Изобретение иллюстрируется следующими примерами конкретного выполнения способа.

Пример 1

В смеситель загружают 35 г смеси карбамида с аммиачной селитрой (5,6 г карбамида, 29,4 г аммиачной селитры при их массовом соотношении Кмд:АС=0,16:0,84), добавляют 53 г воды, перемешивают, затем загружают 65 г KHSO4 (массовое соотношение (Кмд+АС):ГСК ≈ 1:2), смесь перемешивают полного растворения солей и вносят 23 г каустического магнезита из расчета получения гидроксидсульфата магния состава Mg(OH)2⋅MgSO4⋅8H2O (условно ГОС-1). Смесь перемешивают, нагревают до температуры 90-120°С, выдерживают до получения густой сметанообразной гомогенной массы. Затем полученную массу охлаждают до 50-60°С и в момент начала схватывания полузатвердевшую массу гранулируют экструзией. Классификацией отделяют целевую фракцию 1-4 мм, мелкие и крупные гранулы размером более 4 мм возвращают на стадию экструзии.

В результате получают 157 г гранулированного комплексного NКMg-удобрения, содержащего, 22% «Кмд+АС», 27% К2SО4 и 49% ГОС-1 следующего состава, масс. %: N - 8 (соотношение NNH2:NNH4:NNО3=0,5:1:1), К2О - 14,3, MgO - 12,2. Массовые соотношения N:К2О:MgO=1:1,8:1,5; MgO:(N+К2O)=0,55.

Прочность гранул полученного NКMg-удобрения цилиндрической формы диаметром и высотой 2 мм соизмерима с прочностью сферических гранул аммиачной селитры и карбамида и находится в пределах 0,8-1,2 кг/гранула. Максимальная прочность гранул достигается при нормальных условиях в течение 1 недели и составляет 3 кг/гранула.

Примеры 2-9 проводят аналогично примеру 1, варьируя соотношение карбамида и аммиачной селитры Кмд:АС и соотношение (Кмд+АС):ГСК:КМ.

Пример 10

Аналогичен примеру 1, но в качестве азотного компонента берут 40 г раствора карбамидно-аммиачной смеси марки КАС-30 (общее содержание азота N=30%), массовые соотношения Кмд:АС=0,45:0,55 и NNH2:NNH4:NNО3≈2:1:1), добавляют 20 г гранулированной аммиачной селитры (в результате массовые соотношения Кмд:АС=0,26:0,74 и NNH2:NNH4:NNO3=1:1:1), затем - 32 г воды, 50 г КHSО4 и 17,3 г каустического магнезита.

В результате получают 144 г гранулированного комплексного NКMg-удобрения, содержащего, 35% «Кмд+АС», 22% К2SО4 и 41% ГОС-1 следующего состава, масс. %: N - 13 (соотношение NNH2:NNH4:NN03=1:1:1); К2О - 12; MgO - 10. Массовые соотношения N:К2О:MgO=1:0,9:0,8; MgO:(N+К2O)=0,41.

Примеры 11-13

Аналогичны примеру 1, но каустический магнезит берут в количестве, обеспечивающем получение 2Mg(OH)2⋅MgSО4⋅8H2О (условно ГОС-2), а массовое соотношение (Кмд+АС):ГСК=1:1. При других заявленных массовых соотношениях исходных сырьевых компонентов (Кмд+АС):ГСК≈1:2 и (Кмд+АС):ГСК≈1:0,5 массовые соотношения элементов питания в удобрении меняются в пределах N:К2О:MgO=1:(0,5÷1,8):(0,6÷2,3).

Пример 14-16

Аналогичны примеру 1, но каустический магнезит берут в количестве, обеспечивающем получение 3Mg(OH)2⋅MgSО4-8H2О (условно ГОС-3), а массовое соотношение (Кмд+АС):ГСК=1:1. При других заявленных массовых соотношениях исходных сырьевых компонентов (Кмд+АС):ГСК≈1:2 и (Кмд+АС):ГСК≈1:0,5 массовые соотношения элементов питания в удобрении меняются в пределах N:К2O:MgO=1:(0,5÷1,8):(0,8÷3).

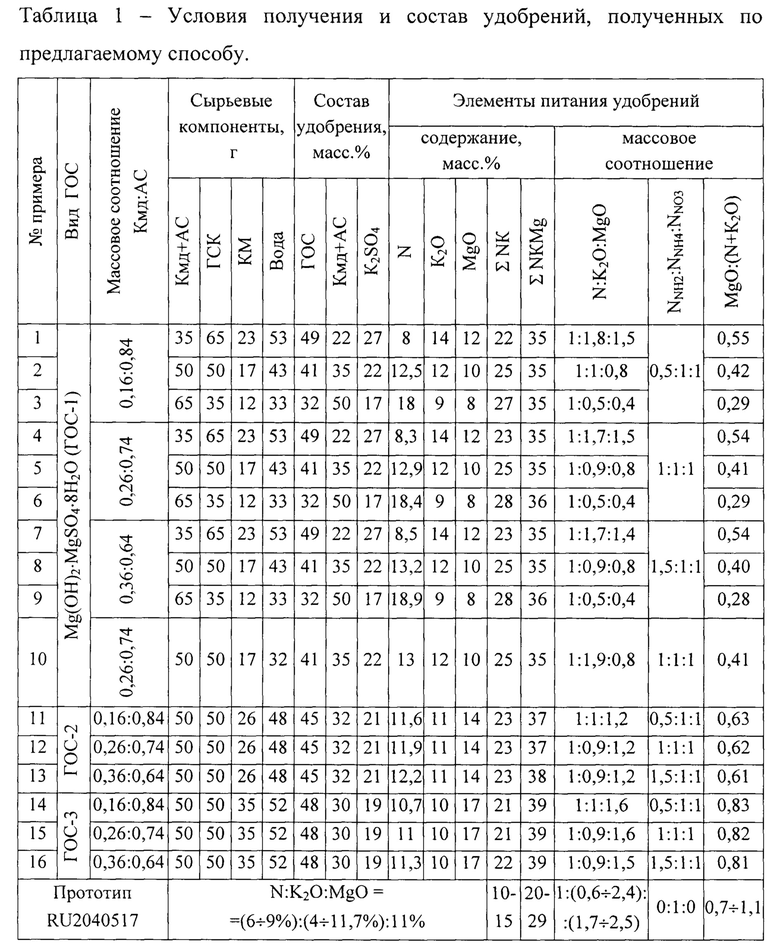

Соотношение исходных компонентов и состав получаемых удобрений при массовом соотношении (Кмд+АС):ГСК≈1:(0,5÷2) приведены в таблице 1.

Как видно из таблицы 1, при заявленных интервалах сырьевых компонентов получаются комплексные NКMg-удобрения с суммарным содержанием элементов питания ΣNК=21÷28% и ΣNКMg=35÷39%, что значительно выше по сравнению с прототипом. Одновременно полученные удобрения содержат все три основные формы азота в оптимальном их массовом соотношении NNH2:NNH4:NNО3=(0,5+1,5):1:1 (прототип содержит лишь аммонийную форму азота), а также дополнительно магний, в качестве мезоэлемента, при оптимальном его отношении к главным элементам питания MgO:(N+K2O)≈0,3÷0,8 масс.

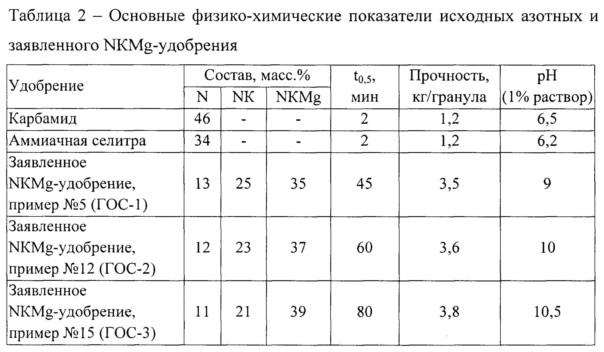

Основные физико-химические свойства гранулированных комплексных азотно-магниевых удобрений в сравнении с промышленными азотными удобрениями представлены в таблице 2.

Как видно из таблицы 2, продолжительность растворения гранул предлагаемых NКMg-удобрений (убыль массы на 50% при орошении их водой) увеличивается в 20-40 раз по сравнению с карбамидом и аммиачной селитрой и зависит от состава образующегося гидроксидсульфата магния: ГОС-1, ГОС-2, ГОС-3. Прочность гранул NКMg-удобрений увеличивается примерно в 3 раза, величина рН растворов возрастает до 9÷10,5.

Таким образом, показана возможность получения щелочного бесхлорного азотно-калийно-магниевого удобрения с регулируемой скоростью растворения, повышенной механической прочностью и оптимальным соотношением элементов питания.

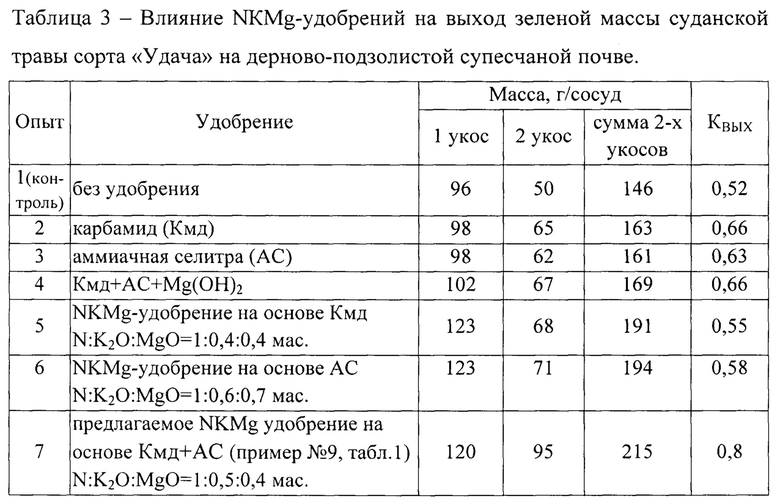

Однако агрохимическая эффективность (увеличение урожайности зерновых и выхода зеленой массы кормовых культур) может быть объективно оценена лишь экспериментальным путем. Результаты вегетационных опытов с кормовыми культурами (суданская трава), при внесении заявляемых NКMg-удобрений в дерново-подзолистую супесчаную почву представлены в табл. 3. При этом в указанную почву вносили удобрение в количестве, соответствующем 1 дозе азота, равной N=150 мг/кг почвы. В опытах оценивали выход зеленой массы суданской травы в первом и втором укосах, а также их отношение, определяемое по величине выходного коэффициента - КВЫХ:

КВЫХ=m2/m1,

где m1 - масса 1 укоса, m2 - масса 2 укоса.

Для сравнения в таблице приведены данные опытов, в которых в качестве удобрений использовали карбамид (опыт 2), аммиачную селитру (опыт 3), смесь аммиачной селитры с карбамидом и гидроксидом магния (опыт 4), а также NКMg-удобрения, полученные предлагаемым способом, но содержащие в качестве источника азота только карбамид (опыт 5) или только аммиачную селитру (опыт 6).

Как видно из таблицы 3, в опытах с внесением лишь азотных удобрений (опыты 2-3) прибавка зеленой массы незначительная из-за нехватки калия. Простое смешение карбамида, аммиачной селитры и соединений магния (опыт 4) дает лишь незначительный агрохимический эффект благодаря наличию различных форм азота и нейтрализующему эффекту Mg(OH)2. Внесение NКMg-удобрений с соотношением N:К2О в пределах N:K2O=1:(0,4÷0,6) приводит к существенному увеличению выхода зеленой массы (опыты 5-7). Однако в опытах 5 и 6 с NКMg-удобрениями, содержащими в качестве источника азота лишь карбамид или аммиачную селитру, большой выход зеленой массы наблюдается лишь в первом укосе. Во 2-м укосе он практически равен выходу зеленой массы в опытах 2 и 3 (КВЫХ имеет минимальное значение).

Наибольший выход зеленой массы во 2-м укосе и наибольший суммарный выход зеленой массы наблюдается в опыте 7 при внесении заявляемого удобрения (КВЫХ имеет максимальное значение), т.е. использование предлагаемого удобрения, содержащего все формы азота и имеющего малую скорость растворения, обеспечивает непрерывный «зеленый конвейер» кормов для животных в осенний период, когда наблюдается их дефицит.

Следовательно, существенного агрохимического эффекта при возделывании сельскохозяйственных культур можно добиться лишь в случае использования предлагаемого азотно-калийного-магниевого удобрения с оптимальным соотношением элементов питания и регулируемой скоростью растворения гранул.

Таким образом, предлагаемое гранулированное комплексное бесхлорное азотно-калийно-магниевое удобрение характеризуется оптимальным соотношением элементов питания и регулируемой скоростью растворения гранул, при этом содержит все три основные формы азота и имеет щелочной характер. Удобрение может быть пригодно для выращивания различных видов сельскохозяйственных культур на всех типах почв, преимущественно на кислых. Использование предлагаемого удобрения способствует значительному увеличению выхода зеленой массы кормовых культур, особенно в осенний период.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулированное азотное удобрение с регулируемой скоростью растворения и способ его получения | 2015 |

|

RU2624969C2 |

| Гранулированное серосодержащее азотно-калийное удобрение и способ его получения | 2020 |

|

RU2747779C1 |

| ГРАНУЛИРОВАННОЕ КОМПЛЕКСНОЕ АЗОТНО-МАГНИЕВОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2557776C1 |

| Способ получения калийно-магниевого удобрения | 1989 |

|

SU1736970A1 |

| СПОСОБ ВОЗДЕЛЫВАНИЯ КОРМОВЫХ КУЛЬТУР И МЕДЛЕННОРАСТВОРИМОЕ АЗОТНОЕ УДОБРЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2457666C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗНИТРАТНОГО ЖИДКОГО КОМПЛЕКСНОГО УДОБРЕНИЯ НА ОСНОВЕ АММИАЧНОЙ СЕЛИТРЫ (ВАРИАНТЫ) | 2011 |

|

RU2478086C1 |

| МИНЕРАЛЬНО-ОРГАНИЧЕСКОЕ КОМПЛЕКСНОЕ ГРАНУЛИРОВАННОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2512165C1 |

| Способ получения гранулированного комплексного удобрения на основе струвита | 2023 |

|

RU2830147C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

Изобретение относится к сельскому хозяйству. Гранулированное комплексное бесхлорное азотно-калийно-магниевое удобрение содержит смесь карбамида с аммиачной селитрой и сульфат калия, причем гранулы содержат указанные компоненты в составе гомогенной композиции с гидроксидсульфатом магния формулы nMg(OH)2⋅MgSO4⋅mH2O, где n=1, 2, 3 и m=0-8, при этом содержание азота - 6÷23 мас.%, калия (выраженного как К2О) - 8÷14 мас.%, магния (выраженного как MgO) - 8÷20 мас.%, а массовое соотношение N:K2O:MgO составляет 1:(0,5÷1,8):(0,4÷3). Способ получения гранулированного комплексного бесхлорного азотно-калийно-магниевого удобрения включает получение раствора карбамида, аммиачной селитры и гидросульфата калия, добавление каустического магнезита, при этом указанные компоненты берут в количествах, обеспечивающих в удобрении массовое соотношение N:K2O:MgO=1:(0,5÷1,8):(0,4÷3), перемешивание полученной суспензии до образования гомогенной сметанообразной массы, нагревание до 90-120°С, выдержку до загустевания, охлаждение и гранулирование. Изобретение позволяет получить гранулированное комплексное азотно-калийно-магниевое удобрение с регулируемой скоростью растворения гранул. 2 н. и 2 з.п. ф-лы, 3 табл., 16 пр.

1. Гранулированное комплексное бесхлорное азотно-калийно-магниевое удобрение, содержащее смесь карбамида с аммиачной селитрой и сульфат калия, причем гранулы содержат указанные компоненты в составе гомогенной композиции с гидроксидсульфатом магния формулы nMg(OH)2⋅MgSO4⋅mH2O, где n=1, 2, 3 и m=0-8, при этом содержание азота - 6÷23 мас.%, калия (выраженного как К2О) - 8÷14 мас.%, магния (выраженного как MgO) - 8÷20 мас.%, а массовое соотношение N:K2O:MgO составляет 1:(0,5÷1,8):(0,4÷3).

2. Гранулированное комплексное бесхлорное азотно-калийно-магниевое удобрение по п.1, отличающееся тем, что массовое соотношение основных форм азота в смеси карбамида с аммиачной селитрой составляет NNH2:NNH4:NNO3=(0,5÷1,5):1:1.

3. Способ получения гранулированного комплексного бесхлорного азотно-калийно-магниевого удобрения по п. 1, включающий получение раствора карбамида, аммиачной селитры и гидросульфата калия, добавление каустического магнезита, при этом указанные компоненты берут в количествах, обеспечивающих в удобрении массовое соотношение N:K2O:MgO=1:(0,5÷1,8):(0,4÷3), перемешивание полученной суспензии до образования гомогенной сметанообразной массы, нагревание до 90-120°С, выдержку до загустевания, охлаждение и гранулирование, причем общее количество воды в смеси сырьевых компонентов должно быть на 10-20% больше теоретически необходимого.

4. Способ по п. 3, отличающийся тем, что массовое соотношение карбамида и аммиачной селитры составляет (0,16÷0,36):(0,84÷0,64).

| СПОСОБ ПОЛУЧЕНИЯ БЕСХЛОРНОГО АЗОТНО-КАЛИЙНО-МАГНИЕВОГО УДОБРЕНИЯ | 1991 |

|

RU2040517C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2289559C2 |

| US 5849060 A1, 15.12.1998. | |||

Авторы

Даты

2018-11-14—Публикация

2018-03-27—Подача