Изобретение относится к черной металлургии, в частности к изысканию высокопрочных сталей для дисков пил холодной резки проката.

Известна выбранная в качестве прототипа сталь [1], содержащая, мас.%: углерод 0,80-0,90, кремний 0,15-0,35, марганец 0,30-0,60, хром 0,40-0,70, ванадий 0,15-0,30, молибден 0,15-0,25, железо - остальное.

Существенным недостатком стали являются низкие механические свойства стали, приводящие к быстрому износу режущей поверхности дисковых пил и выходу последних из строя.

Желаемым техническим результатом изобретения является повышение комплекса механических свойств и долговечности стали.

Для достижения этого сталь, содержащая углерод, кремний, марганец, хром, ванадий, молибден и железо, дополнительно содержит вольфрам, кальций, титан и азот при следующем соотношении компонентов, мас.%:

Углерод - 0,80-0,90

Кремний - 0,15-0,35

Марганец - 0,40-0,70

Хром - 0,50-0,80

Ванадий - 0,10-0,30

Молибден - 0,10-0,25

Вольфрам - 0,005-0,04

Кальций - 0,001-0,030

Титан - 0,005-0,010

Азот - 0,005-0,015

Железо - Остальное

Кроме того, в ее составе может быть дополнительно ограничено количество примесей в следующем соотношении, мас.%:

Сера - Не более 0,010

Фосфор - Не более 0,015

Никель - 0,01-0,10

Медь - 0,01-0,10

Алюминий - 0,005-0,035

Заявляемый химический состав стали выбран с учетом нижеследующих предпосылок.

Микролегирование стали кальцием оказывает положительное влияние на ее микроструктуру, способствует измельчению зерна и получению благоприятной (глобулярной) формы малодеформируемых оксидных, сульфидных и оксисульфидных включений. При содержании кальция более 0,030% сталь загрязняется оксидными включениями кальция, что приводит к понижению пластических свойств и долговечности стали.

При содержании вольфрама 0,005-0,04% повышается твердость стали, износостойкость и прочность при повышенных температурах, уменьшается склонность к отпускной хрупкости, увеличивается режущая способность инструмента, устойчивость зубьев пил к истиранию, кроме того, увеличивается красностойкость. При содержании вольфрама более 0,04% значительно повышается вероятность выкрашивания зубьев и значительно возрастает стоимость стали. Введение в сталь менее 0,005% вольфрама в нашем случае практически не оказывает влияния на перечисленные выше положительные свойства.

Введенный в состав стали титан повышает твердость, прочность и незначительно пластичность, способствует, с одной стороны, измельчению зерна, с другой стороны, образует карбиды титана, которые совместно с карбидами вольфрама резко увеличивают режущие свойства стали.

Азот, соединяясь с нитридообразующими элементами (ванадием, алюминием, титаном), измельчает зерно и обеспечивает нитридное (карбонитридное) упрочнение стали. При содержании в стали азота более 0,015% снижается прочность и ударная вязкость стали.

Кроме того, для улучшения прокаливаемости и повышения пластичности сталь содержит повышенные, по сравнению с прототипом, значения марганца 0,40-0,70%.

Для гарантированного получения требуемых режущих свойств, увеличения прочности и прокаливаемости, повышения твердости и износоустойчивости увеличено, по сравнению с прототипом, содержание хрома 0,50-0,80%.

Введенный в состав стали молибден предохраняет от отпускной хрупкости, увеличивает вязкость стали и ее прокаливаемость.

Для измельчения зерна, уменьшения хрупкости закаленной стали и предохранения стали от перегрева в зоне резания изменено содержание ванадия 0,10-0,30%. В результате введенных в сталь добавок возможно снижение содержания ванадия и молибдена до 0,10%, что значительно удешевляет стоимость стали.

Выбранное соотношение вольфрама, молибдена и ванадия обеспечивает устойчивость дисков против отпуска.

Содержание алюминия в заявляемых пределах определяет мелкое зерно стали (8-10 балл). При содержании алюминия ниже 0,005% получено крупное зерно (5-6 балл), при содержании алюминия выше 0,035% возможно загрязнение стали глиноземсодержащими неметаллическими включениями, резко повышающими трещинообразование на дисках пил.

Ограничение содержания никеля выбрано исходя из снижения теплоустойчивости стали, а меди - исходя из повышения вероятности образования горячих трещин при прокатке.

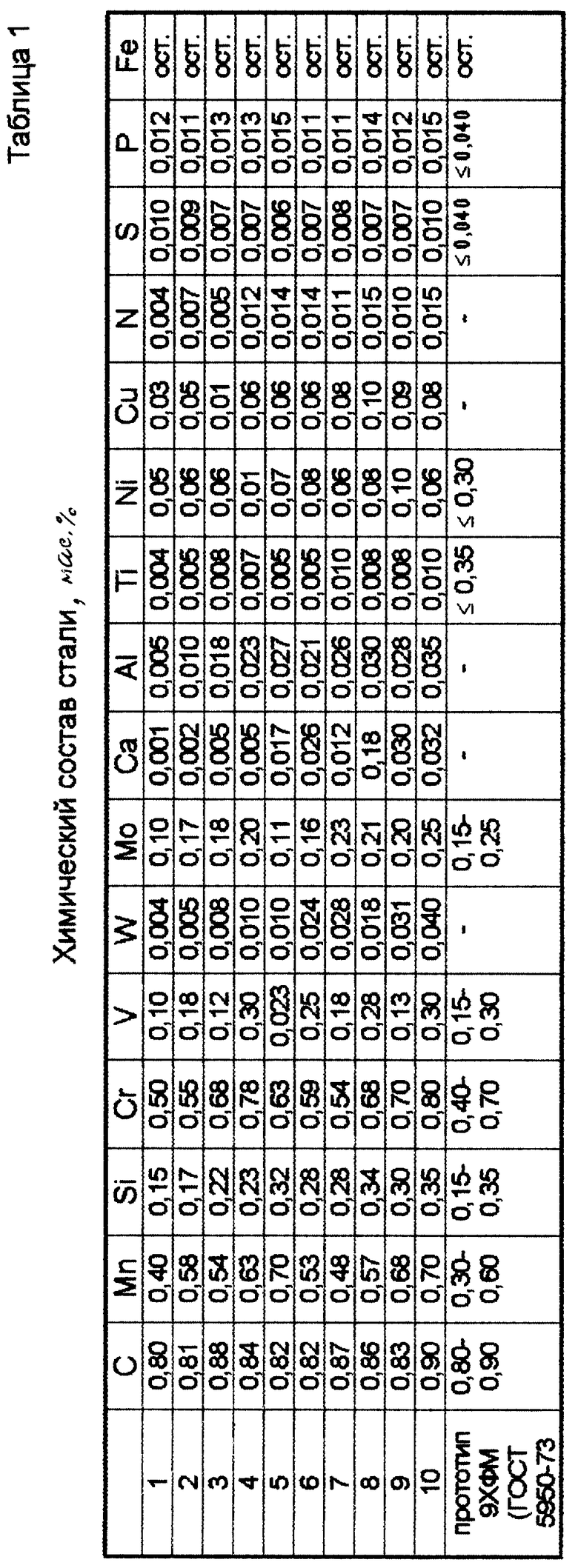

Для определения механических свойств заявляемой стали была выплавлена серия плавок (с заявляемыми пределами химического состава стали) на 10-тонной дуговой электросталеплавильной печи. Химический состав приведен в таблице 1.

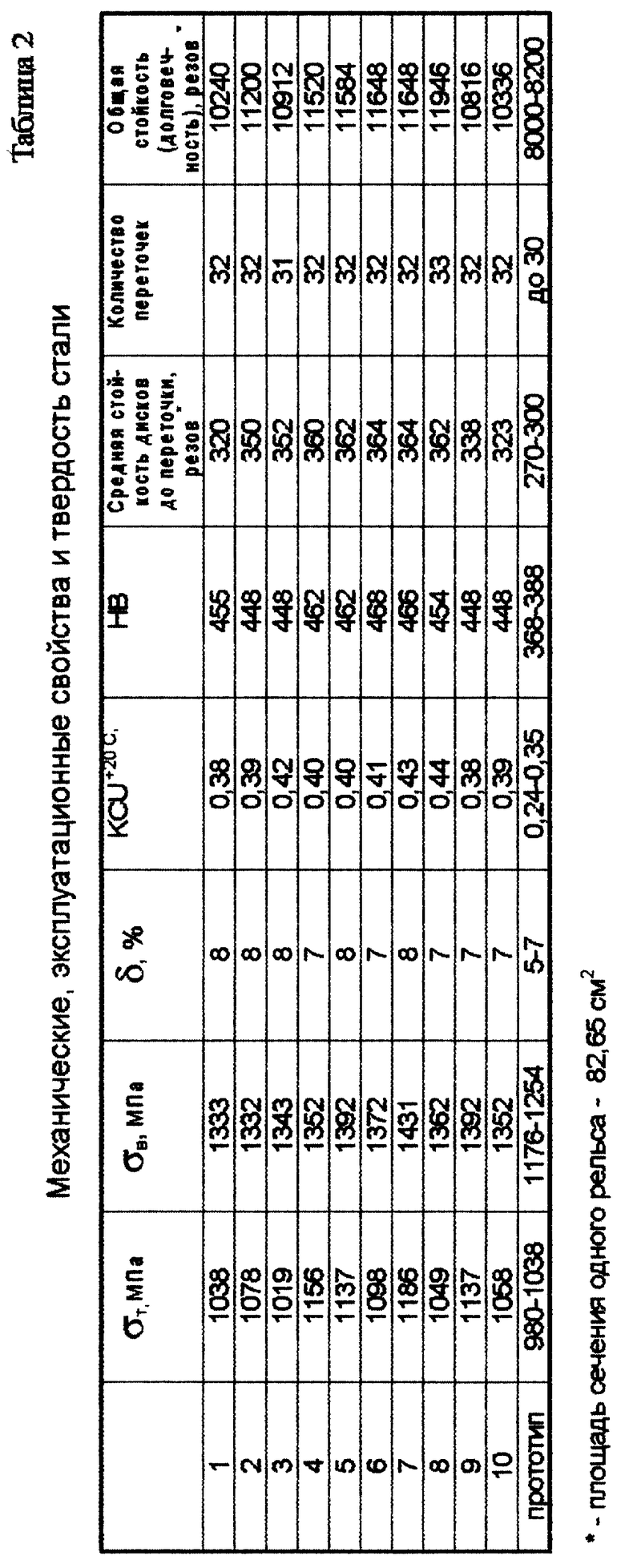

Прокатка стали осуществлялась на листы толщиной 5 мм. После нарезки зубьев и термообработки диски из стали, изготовленной по заявляемому химическому составу, проходили испытания в условиях рельсобалочного цеха при порезке рельсовых профилей на станках фирмы "Вагнер".

В таблице 2 приведены результаты механических испытаний для различных составов заявляемой стали после термообработки, а также результаты промышленных испытаний при порезке рельсовых профилей.

Согласно данным проведенных испытаний заявляемая сталь в сравнении с прототипом обладает следующими преимуществами: повышается комплекс механических свойств и долговечность стали.

Литература:

1. ГОСТ 5950-73 "Прутки и полосы из инструментальной легированной стали"о

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| СТАЛЬ | 2005 |

|

RU2285735C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2593810C1 |

| ПРОКАТ КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО КРЕПЕЖА | 2014 |

|

RU2562719C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426812C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| НИЗКОУГЛЕРОДИСТАЯ НИЗКОЛЕГИРОВАННАЯ СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГО ГОРЯЧЕКАТАНОГО СОРТОВОГО И ФАСОННОГО ПРОКАТА | 2012 |

|

RU2495148C1 |

Изобретение относится к черной металлургии, в частности к изысканию высокопрочных сталей для дисков пил холодной резки проката. Предложена сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,80 - 0,90, кремний 0,15 - 0,35, марганец 0,40 - 0,70, хром 0,50 - 0,80, ванадий 0,10 - 0,30, молибден 0,10 - 0,25, вольфрам 0,005 - 0,04, кальций 0,001 - 0,030, титан 0,005 - 0,010, азот 0,005 - 0,015, железо - остальное. В составе стали дополнительно ограничено количество примесей в следующем соотношении, мас. %: серы не более 0,010, фосфора не более 0,015, никеля 0,01 - 0,10, меди 0,01 - 0,10, алюминия 0,005 - 0,035. Техническим результатом изобретения является повышение комплекса механических свойств и долговечность стали. 1 з.п.ф-лы, 2 табл.

Углерод - 0,80 - 0,90

Кремний - 0,15 - 0,35

Марганец - 0,40 - 0,70

Хром - 0,50 - 0,80

Ванадий - 0,10 - 0,30

Молибден - 0,10 - 0,25

Вольфрам - 0,005 - 0,04

Кальций - 0,001 - 0,030

Титан - 0,005 - 0,010

Азот - 0,005 - 0,015

Железо - Остальное

2. Сталь по п.1, отличающаяся тем, что в ее составе дополнительно ограничено количество примесей в следующем соотношении, мас.%:

Сера - Не более 0,010

Фосфор - Не более 0,015

Никель - 0,01 - 0,10

Медь - 0,01 - 0,10

Алюминий - 0,005 - 0,035

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| - М.: Издательство стандартов, 1986, с.3 | |||

| Сталь | 1976 |

|

SU663752A1 |

| EP 0598371 A1, 25.05.1994 | |||

| Сталь | 1982 |

|

SU1046324A1 |

| Штамповая сталь | 1980 |

|

SU931791A1 |

Авторы

Даты

2000-08-20—Публикация

1999-02-22—Подача