Описание изобретения

Заявленная сталь предназначена для изготовления из нее ножей для резки металлолома.

Известна сталь 6ХВ2С [1], содержащая, (мас.%): углерод 0,55-0,65; марганец 0,15-0,40; кремний 0,50-0,80; хром 1,0-1,3; вольфрам 2,2-2,7; сера не более 0,030; фосфор не более 0,030.

Ножи из этой стали имеют низкую эксплуатационную стойкость. Сравнительно высокое содержание углерода и наличие вольфрама в стали 6ХВ2С, обеспечивающих образование карбидов вольфрама, приводит к повышению режущей способности ножа и выкрашиванию его режущей кромки, хрупкому разрушению. Повышенное содержание в данной стали кремния, упрочняющего и снижающего вязкость ее, также увеличивает склонность ножей к хрупкому разрушению. Низкая концентрация марганца в ней не обеспечивает требуемую прокаливаемость и твердость по сечению ножа, приводит к увеличению болтовых отверстий при работе и поломке ножниц.

Известна выбранная в качестве прототипа сталь для ножей, содержащая (мас.%): углерод 0,50-0,60; марганец 0,40-0,60; кремний 0,50-0,80; хром 1,0-1,30; вольфрам 2,20-2,70; ванадий 0,12-0,20; молибден 0,35-0,50; азот 0,012-0,020; алюминий 0,015-0,035; фосфор не более 0,020; серу не более 0,020; железо остальное [2].

Однако соотношение в этой стали углерода, вольфрама, хрома, ванадия, молибдена не в полной мере обеспечивает требуемые вязкость, прочность и повышенную стойкость режущей кромки ножа и не исключает случаи его поломки по болтовым отверстиям. Для дальнейшего увеличения этих свойств и прокаливаемости данной стали указанных концентраций ванадия, хрома и молибдена недостаточно. Сравнительно высокое содержание углерода и кремния в ней приводит к снижению ее вязкостных свойств. Легирование стали вольфрамом значительно удорожает сталь.

Желаемым техническим результатом изобретения является повышение эксплуатационной надежности ножей за счет увеличения прочности, пластичности, вязкости, сопротивления хрупкому разрушению и повышения стойкости режущей кромки ножа.

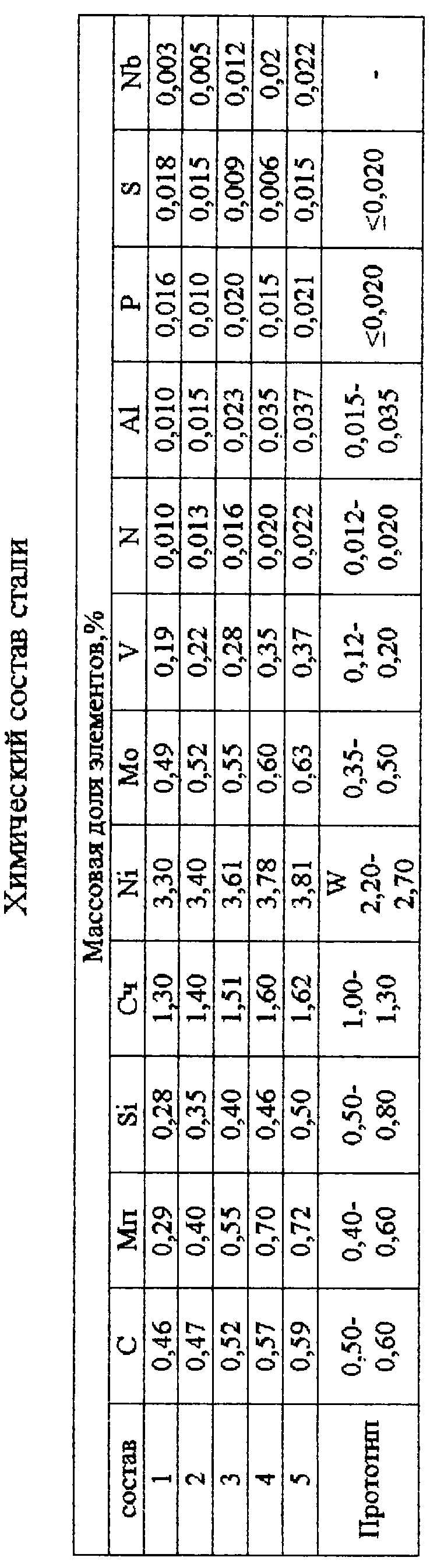

Для достижения этих результатов предлагается сталь для ножей, предназначенных для резки металллома, содержащая углерод, марганец, кремний, хром, ванадий, молибден, азот, алюминий и железо, и в качестве примесей, серу и фосфор, отличающаяся тем, что она дополнительно содержит никель, ниобий при следующем соотношении компонентов (мас.%):

Введение в данную сталь никеля и увеличение концентрации молибдена приводят к значительному увеличению ее прокаливаемости, прочностных, вязкостных свойств и сопротивления хрупкому разрушению ножей из нее.

Вместе с тем никель уменьшает склонность стали к перегреву при закалке. При его концентрации 3,40-3,80% достигается в термически обработанных изделиях повышение прочности, без заметного снижения пластичности за счет упрочнения феррита и увеличения дисперсности перлита. Это положительное влияние никеля на механические свойства стали постепенно снижается при увеличении содержания углерода. Поэтому для увеличения сопротивления ножей хрупкому разрушению содержание углерода в данной стали снижено до 0,47-0,57%. При его содержании более 0,57% возможны сколы на режущей кромке ножа, при концентрации менее 0,47% наблюдается снижение прочности, смятие режущей кромки и увеличение болтовых отверстий ножей в процессе эксплуатации.

Увеличение концентрации марганца до 0,7% обеспечивает увеличение прокаливаемости и получение более дисперсной структуры при термической обработке ножей.

Понижение концентрации кремния до 0,3-0,49% приводит к увеличению вязкости стали.

При выбранных содержаниях хрома и никеля сталь отличается высокой прочностью и пластичностью. Увеличение концентрации хрома до 1,4-1,6% в данной стали приводит к повышению прокаливаемости, получению дисперсной структуры, повышению вязкости феррита, прочностных свойств стали. Дальнейшее повышение его содержания приведет к снижению вязкостных свойств стали, хрупкому разрушению режущей кромки ножа.

Повышение содержания молибдена до 0,51-0,6% увеличивает эффективность влияния хрома на прокаливаемость стали, замедляет выделение феррита и перлита, измельчает зерно аустенита. Оно приводит к увеличению растворимости азота в железе и сопротивления отпуску, прочностных свойств, твердости, ударной вязкости, сопротивления износу в 1,5-2 раза.

Измельчающее действие молибдена усиливается в присутствии марганца и хрома. Увеличение его содержания в металле более 0,4% уменьшает предельную скорость охлаждения.

При повышении концентрации ванадия до 0,21-0,35% в стали, содержащей хром, молибден, азот, значительно в большей степени измельчается зерно аустенита до номеров 9-12, чем при меньшем его количестве, снижается склонность зерна аустенита к росту при нагреве, увеличивается количество карбонитридов, повышающих прочность стали и стойкость режущей кромки ножа. При дальнейшем увеличении его содержания в этой стали склонность зерна аустенита к росту не изменяется, хрупкость стали увеличивается.

Применение ванадия, азота, алюминия обусловлено тем, что они, как и хром, молибден, марганец, увеличивают растворимость азота в железе, связывая его в прочные химические соединения (нитриды алюминия, карбонитриды ванадия), которые значительно измельчают зерно аустенита.

Дополнительное микролегирование этой стали ниобием повышает эффект дисперсионного твердения. Комплексные карбонитриды (V, Nb) (C, N) имеют более широкий температурный интервал выделения, чем индивидуальные, что позволяет тормозить процессы роста и рекристаллизации аустенитного зерна и формированию однородной феррито-перлитной структуры.

Введение алюминия, ниобия и азота в заявляемых пределах в сталь приводит к измельчению зерна аустенита до номеров 9-12. При большем содержании ванадия и ниобия увеличивается склонность стали к хрупкому разрушению. Карбонитриды ниобия сдерживают рост зерна аустенита при нагреве стали до более высоких температур, чем карбонитриды ванадия.

Указанное содержание алюминия в заявляемой стали не более 0,035% является оптимальным. Оно обеспечивает получение мелкозернистой структуры стали, чистой по включениям глинозема. В сталях, содержащих никель, количество алюминия не должно быть выше указанных пределов. Образующиеся нитриды алюминия в большом количестве приводят к снижению вязкостных свойств никелевых сталей и образованию шиферного излома в изделиях при их эксплуатации. Концентрация алюминия менее 0,015% недостаточна для образования нитридов алюминия.

Содержание азота и ванадия выбраны исходя из того, что при концентрации азота менее 0,012%, а ванадия до 0,21% соотношение азота и ванадия не обеспечивает необходимое измельчение зерна. При увеличении концентрации азота более 0,02% возможно образование «пузырей» за счет азотного кипения стали.

Ножи из данной стали имеют большое сопротивление износу и хрупкому разрушению.

Для определения механических свойств и эксплуатационной стойкости ножей выплавили 5 плавок с оптимальными, граничными и выходящими за заявленные границы значениями химических элементов (см. таблицу). Из этого металла изготовили ножи размером 300×180×80 мм. После термической обработки (закалка в масле с 930°С и отпуск при 500°С) ножи установили па ножницах для порезки металлолома с усилением реза 10200 кН.

Предлагаемая сталь обладает следующими преимуществами: значительно увеличиваются вязкость, прочность, сопротивление хрупкому разрушению. Эксплуатационная стойкость ножей повышается в 4-5 раз (до 350 час и более непрерывной работы).

Источники информации

1. ГОСТ 5950-73.

2. Патент РФ №2232201, кл. С 22 С 38/24.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| СТАЛЬ | 2003 |

|

RU2232201C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2232202C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| СТАЛЬ | 2003 |

|

RU2259417C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

Изобретение относится к черной металлургии, в частности к изысканию состава стали для ножей, предназначенных для резки металлолома. Заявлена сталь для ножей, содержащая компоненты в следующем соотношении мас.%: углерод 0,47-0,57; марганец 0,40-0,70; кремний 0,30-0,49; хром 1,40-1,60; никель 3,40-3,80, ванадий 0,21-0,35; молибден 0,51-0,60; азот 0,013-0,02; ниобий 0,005-0,02; алюминий 0,015-0,035; железо - остальное, при этом в качестве примесей сталь может содержать серу не более 0,020; фосфор не более 0,020. Техническим результатом изобретения является повышение эксплуатационной стойкости ножей за счет значительного увеличения их вязкости, прочности и сопротивления хрупкому разрушению. 1 табл.

Сталь для ножей, предназначенных для резки металлолома, содержащая углерод, марганец, кремний, хром, ванадий, молибден, азот, алюминий и железо и в качестве примесей, серу и фосфор, отличающаяся тем, что она дополнительно содержит никель и ниобий при следующем соотношении компонентов, мас.%:

| СТАЛЬ | 2003 |

|

RU2232201C1 |

| СРЕДНЕУГЛЕРОДИСТАЯ, ВЫСОКОЛЕГИРОВАННАЯ, ИЗНОСОСТОЙКАЯ, ХЛАДОСТОЙКАЯ, ПРОЧНАЯ СТАЛЬ | 1999 |

|

RU2166557C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| US 2002112786 A, 22.08.2002. | |||

Авторы

Даты

2006-10-20—Публикация

2005-02-24—Подача