Изобретение относится к черной металлургии, в частности к стали, используемой для изготовления железнодорожных рельсов. Известна рельсовая сталь марки Э76Ф [1], содержащая (в мас.%):

Существенным недостатком данной стали является низкая износостойкость и контактно-усталостная прочность железнодорожных рельсов без термической обработки и необходимость проведения термообработки стали для повышения их эксплуатационных свойств.

Известна также рельсовая сталь [2], содержащая углерод, кремний, марганец, хром, вольфрам, церий и железо, отличающаяся тем, что, с целью повышения усталостной и хрупкой прочности, она дополнительно содержит алюминий, бор и лантан при следующем соотношении компонентов, вес.%:

Существенным недостатком данной стали является ее высокая стоимость из-за содержания вольфрама и лантанта, а также (в связи с содержанием церия) повышенная загрязненность неметаллическими включениями, так называемая цериевая краевая неоднородность.

Известна также рельсовая сталь [3], содержащая (в мас.%):

Существенным недостатком данной стали является низкая эксплуатационная стойкость, обусловленная пониженным комплексом физико-механических свойств.

Известна также выбранная в качестве прототипа рельсовая сталь [4], содержащая (в мас.%):

при этом в качестве примесей сталь содержит серу 0,020%, фосфор не более 0,025% и медь не более 0,20%.

Существенным недостатком данной стали является недостаточная износостойкость рельсов.

Желаемым техническим результатом изобретения является повышение комплекса физико-механических свойств и эксплуатационной стойкости остряковых рельсов.

Для достижения этого рельсовая сталь, содержащая углерод, марганец, кремний, хром, алюминий, ванадий, кальций, азот, никель, барий, железо и примеси, содержит компоненты в следующем соотношении (в мас.%):

при этом в качестве примесей сталь может содержать серу не более 0,030%, фосфора не более 0,025%, меди не более 0,40%.

Заявляемый химический состав стали подобран, исходя из следующих предпосылок.

Концентрация углерода в заданных пределах марганца, кремния и хрома обеспечивает получение высокой твердости без снижения пластичности. Ограничение кремния до 1,10% обеспечивает сбалансированное получение прочности и пластичности, при снижении кремния менее 0,40% наблюдается резкое снижение указанных параметров.

Концентрация хрома выбрана, исходя из обеспечения высокого сопротивления износу и высоких прочностных свойств, при этом снижение концентрации хрома менее 0,50% не позволяет обеспечить требуемую стойкость рельсов в пути. Повышение концентрации хрома более 1,20% экономически нецелесообразно.

Содержание алюминия выбрано, исходя, с одной стороны, из получения мелкого действительного зерна, с другой - из исключения получения недопустимых глиноземистых неметаллических включений.

Концентрация марганца в выбранных пределах при установленном соотношении углерода и кремния обеспечивает образование тонкодисперсного перлита по всему сечению рельса.

Введение азота позволяет получить измельченное зерно аустенита, что обеспечивает увеличение сопротивления рельсов хрупкому разрушению. Наличие ванадия при этом позволяет добиваться необходимой растворимости азота в соединениях. При наличии азота менее 0,010% невозможно измельчение зерна и, соответственно, не обеспечивается необходимое упрочнение стали, а более 0,020% приводит к получению нерастворившегося азота и возможного образования недопустимых пузырей в стали. Выбранное содержание и соотношение азота и ванадия обеспечивает получение требуемой ударной вязкости (в том числе и при отрицательных температурах) за счет карбонитридного упрочнения.

Концентрация никеля более 0,20% является экономически нецелесообразной, а снижение концентрации менее 0,03% неблагоприятно сказывается на ударной вязкости стали.

Дополнительное введение бария при установленном содержании кальция позволяет модифицировать источники концентраторов напряжений - неметаллические включения, исключить образование «опасных» включений глинозема, повысить чистоту стали по оксидным и сульфидным включениям, обеспечить образование глобулярных включений и исключить образование строчечных включений алюминатов. При введении более 0,010% бария в сталь возможно получение барий и кальцийсодержащих неметаллических включений, снижающих механические свойства стали.

Ограничение концентрации фосфора, серы и меди обусловлено улучшением качества поверхности готовой продукции после прокатки и повышением коррозионной стойкости рельсов.

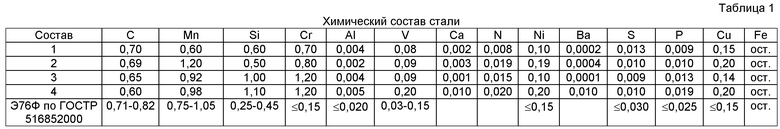

Серия опытных плавок была выплавлена в дуговых печах ДСП-100И7. Химический состав приведен в таблице 1. После разливки стали на МНЛЗ, осуществляли прокатку железнодорожных рельсов типа ОР65. После прокатки рельсов термообработка не проводилась. Результаты испытаний механических свойств в горячекатаном состоянии в сравнении с рельсовой сталью Э76Ф (прошедшей термообработку), представленные в таблице 2, показывают, что заявляемый химический состав обеспечивает повышение механических свойств рельсовой стали, что в свою очередь увеличивает эксплуатационную стойкость остряковых рельсов.

Список источников, принятых во внимание при экспертизе

1. ГОСТ Р 51685-2000 «Рельсы железнодорожные. Общие технические условия».

2. Патент РФ №522265, С22С 38/22.

3. Патент РФ №819208, С22С 38/24.

4. RU 2291221 C1, C22C 38/46.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291220C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291218C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2011 |

|

RU2457272C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291221C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2415195C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

Изобретение относится к области черной металлургии, а именно к составам сталей, используемых для изготовления остряковых железнодорожных рельсов. Рельсовая сталь содержит углерод, марганец, кремний, хром, алюминий, ванадий, кальций, азот, никель, барий, железо и примеси в следующем соотношении, мас.%: углерод от 0,60 до менее 0,71, марганец 0,60-1,20, кремний 0,40-1,10, хром 0,50-1,20, алюминий не более 0,005, ванадий 0,08-0,20, кальций 0,0001-0,010, азот 0,010-0,020, никель 0,03-0,20, барий 0,0001-0,010, железо и примеси - остальное. В качестве примесей сталь содержит серу не более 0,030%, фосфор не более 0,025%, медь не более 0,40%. Повышается комплекс физико-механических свойств и эксплуатационная стойкость остряковых рельсов. 2 табл.

Рельсовая сталь, содержащая углерод, марганец, кремний, хром, алюминий, ванадий, кальций, азот, никель, барий, железо и примеси, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом в качестве примесей она содержит серу не более 0,030%, фосфор не более 0,025%, медь не более 0,40%.

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291221C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291220C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2291218C1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

Авторы

Даты

2011-08-20—Публикация

2009-08-03—Подача