Предлагаемое изобретение относится к области металлургии и может быть использовано при изготовлении изделий из порошков, а также в машиностроении и строительной индустрии.

Известно устройство для термической обработки и нагрева заготовок, в том числе при получении полуфабрикатов пеноалюминия (см. Ю.П. Филимонов, С.Б. Старк, В.А. Морозов, Металлургическая теплотехника, т. 2, Москва, Металлургия, 1974 г., стр. 223), включающее камеру нагрева и выкатную тележку-под, на которую загружают обрабатываемые заготовки.

Недостатком известного устройства является низкое качество получаемых изделий из-за дефектов их формы и состояния поверхности, связанных с короблением футерованной подины, на которой заготовка при нагреве приходит сначала в твердо-жидкое состояние, а затем, после охлаждения, затвердевает.

Кроме этого, у известного устройства высокие энергозатраты, связанные с нагревом массивного пода при каждой загрузке заготовок в камеру нагрева, а также с теплопотерями через открытое во время загрузки и выгрузки окно.

Известно также устройство для нагрева, в том числе и при получении пеноалюминия, включающее изотермическую камеру нагрева и тележки с футерованным подом, которые одна за другой перемещаются по рельсовому пути вдоль камеры нагрева специальным механизмом (см. Ю.П. Филимонов, С.Б. Старк, В.А. Морозов, Металлургическая теплотехника, т. 2, Москва, Металлургия, 1974 г. стр. 247) - прототип.

Недостатком известной конструкции являются высокие энергозатраты на обработку, связанные с нагревом массивных тележек с футерованным подом, непрерывным выносом этого тепла из камеры нагрева, и как следствие этого низкая производительность.

Кроме того, низкое качество термообработки заготовок вследствие того, что данная конструкция не позволяет получать ровную поверхность заготовок из-за коробления пода тележек, а также вследствие перегревов отдельных участков поверхности заготовки, например кромок, ребер, углов и т.п. при интенсивном нагреве.

Предлагается устройство для получения полуфабрикатов из пеноалюминия, которое включает камеру нагрева и подвижный под для размещения заготовок.

Под выполнен в виде решеток из жаропрочного материала с низкой теплоемкостью, облицованных сверху металлической сеткой, при этом ячейки решеток выполнены размером не более 50 мм, сетки - не более 2 мм. Каждая решетка снабжена механизмом натяжения сетки, а сетка - датчиками температуры. Кроме того, каждая решетка снабжена устройством регламентированного подхолаживания, выполненным в виде охватывающих решетку вдоль ее периметра коллекторов с сопловыми отверстиями, направленными на поверхность решетки, причем устройство регламентированного подхолаживания дополнительно снабжено съемным тепловым экраном, размещенным над поверхностью решетки и опирающимся на коллекторы.

Предлагаемое устройство отличается от прототипа тем, что под выполнен в виде решетки из жаропрочного материала с низкой теплоемкостью, облицованных сверху металлической сеткой, при этом ячейки решеток выполнены размером не более 50 мм, сетки - не более 2 мм, каждая решетка снабжена механизмом натяжения сетки, а сетка - датчиками температуры. Каждая решетка снабжена устройством регламентированного подхолаживания, выполненным в виде охватывающих решетку вдоль ее периметра коллекторов с сопловыми отверстиями, направленными на поверхность решетки, причем устройство регламентированного подхолаживания дополнительно снабжено съемным тепловым экраном, размещенным над поверхностью решетки и опирающимся на коллекторы.

Техническим результатом предлагаемого устройства является повышение качества, снижение энергозатрат и повышение производительности.

Устройство позволяет получать пеноалюминий в виде листов, плит и изделий разной конфигурации с высоким качеством как поверхности, так и структуры, за счет исключения коробления от воздействия теплосмен (нагрева-охлаждения) и, следовательно, сохраняя поверхность претерпевающего плавления изделия без дефектов формы, а также за счет получения однородной структуры.

Выполнение пода в виде решеток ажурной конструкции небольшой массы из жаропрочного материала с низкой теплоемкостью обеспечивает, с одной стороны, быстрый всесторонний нагрев заготовки, поскольку решетка не препятствует поступлению тепла к ней через решетки и сетки посредством теплового излучения и конвекции, а с другой - не аккумулирует в себе значительного количества тепла, как в известных конструкциях, что снижает затраты энергии и обеспечивает повышение производительности.

Предлагаемая конструкция позволяет также за счет возможности контроля температуры сетки фиксировать с высокой точностью момент окончания вспенивания, исключая тем самым дефекты обработки, повышенный расход энергии и снижение производительности.

Кроме того, предлагаемое устройство обеспечивает возможность регулирования нагрева отдельных участков заготовки, исключая тем самым их нагрев, что обеспечивает качество получаемого полуфабриката - возможность получения полуфабриката с различной плотностью. Возможность регулирования нагрева обеспечивают устройство подхолаживания или съемный тепловой экран, которые обеспечивают равномерный нагрев заготовок, тем самым позволяют исключить дефект формы и как следствие повысить качество полуфабриката, исключая коробление.

Размер ячейки решетки не более 50 мм исключает заметный прогиб сетки под действием массы заготовки и, следовательно, исключает дефект формы полуфабриката, тогда как при размере ячейки более 50 мм прогиб сетки становится существенным и появляется искажение формы получаемого полуфабриката. Размер ячейки сетки не более 2,0 мм исключает затекание металла заготовки в твердо-жидком состоянии в отверстие ячеек и последующее прихватывание полуфабриката к сетке после его затвердевания. При использовании сетки с ячейкой размером большим, чем 2,0 мм, происходит прихватывание полуфабриката к сетке из-за затекания жидкого металла в ячейки.

Сущность предлагаемого технического решения поясняется чертежами, где:

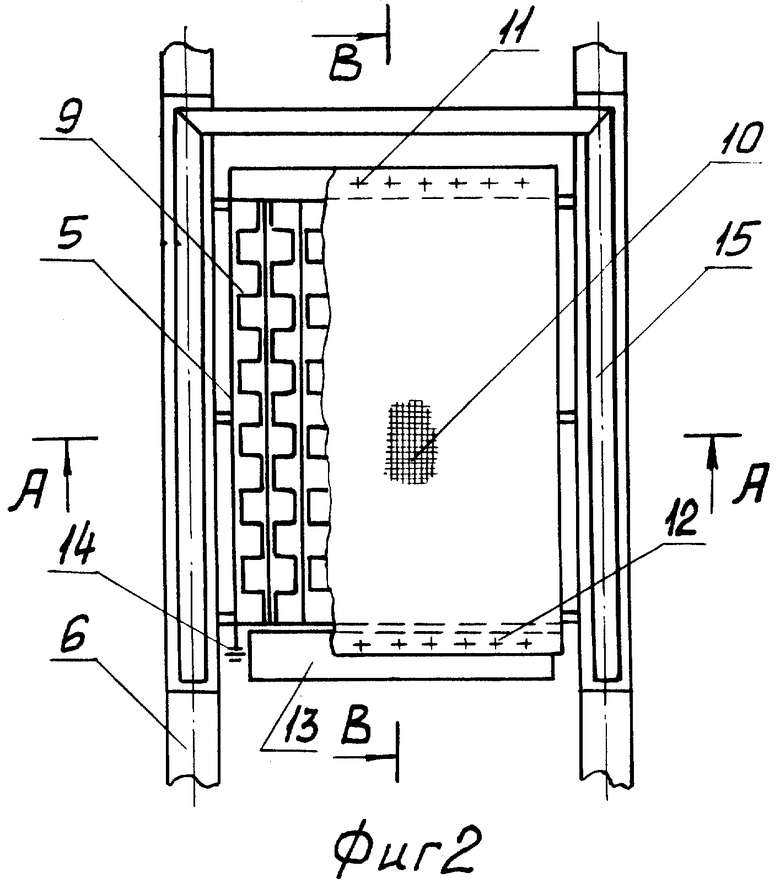

на фиг. 1 представлена принципиальная схема устройства,

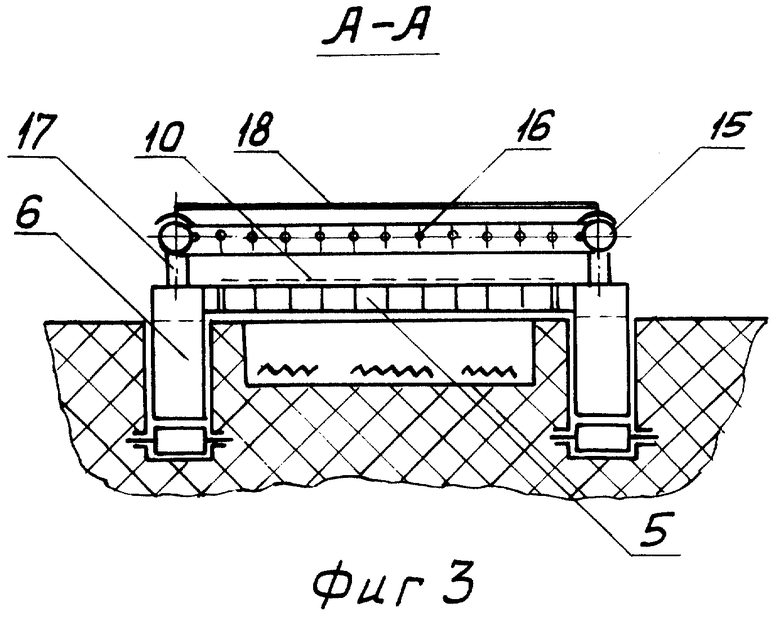

на фиг. 2 показан вид в плане на фрагмент пода с одной решеткой,

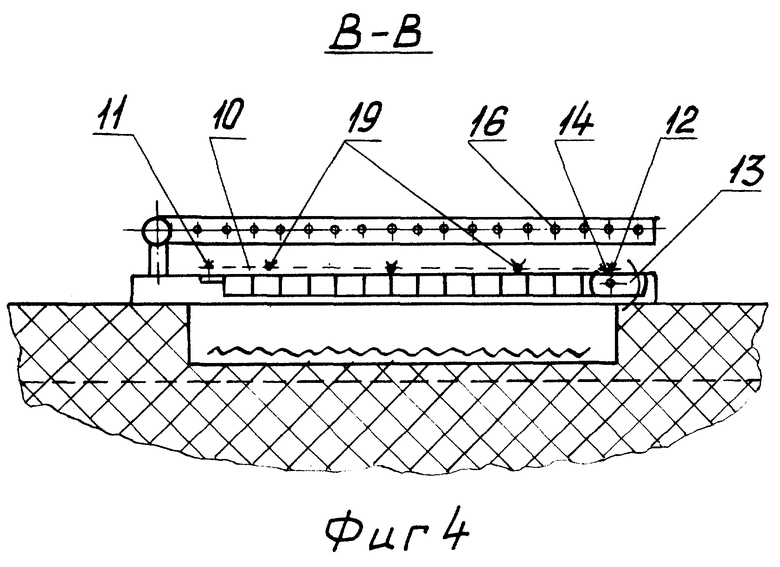

на фиг. 3 - представлено поперечное сечение фрагмента пода,

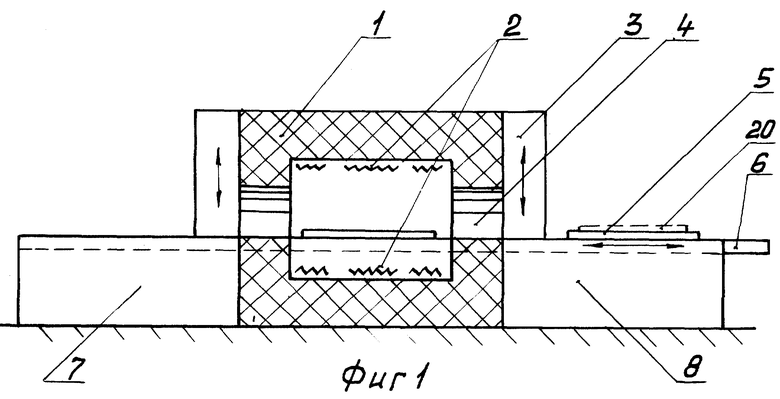

на фиг. 4 изображено продольное сечение фрагмента пода.

Устройство включает камеру нагрева 1, стенки которой снабжены нагревательными элементами 2 и крышками 3 на загрузочных окнах 4.

Под выполнен в виде решеток 5, закрепленных на коробках 6. Решетки выполнены с ячейками в форме квадрата со стороной 45 мм. Слева и справа от камеры 1 под опирается на станины 7 и 8, снабженные механизмом возвратно-поступательного перемещения пода.

Решетки (фиг. 2 - фиг. 4) выполнены из жаропрочного сплава с низкой теплоемкостью, например из гнутых полос 9, соединенных между собой и коробами 6 с образованием ажурной легкой и прочной конструкции. Поверхность решетки сверху облицована гибкой сеткой 10, копирующей форму решетки, кромки которой закреплены зажимами 11 и 12. Размер ячейки сетки выбран равным 1,5 мм. Решетки 5 снабжены механизмом натяжения сетки 10, выполненным, например, в виде противовеса 13, закрепленного в цапфах 14, расположенных на кромках решетки 5. Вдоль периметра решетки 5 размещены коллекторы 15 с сопловыми отверстиями 16, направленными на поверхность решетки 5. Коллекторы 15 патрубками 17 сообщены с полостями коробов 6, сообщающимися с источником охлаждающего газа. Над решеткой 5 установлен съемный тепловой экран 18, опирающийся на коллекторы 16. Сетка 10 снабжена датчиками температуры 19.

Устройство работает следующим образом:

Заготовку 20 устанавливают на решетку 5, одна из которых находится перед камерой нагрева 1 (на фиг. 1 справа от камеры 1), а другая - в камере. Открывают крышки 3 и включением механизма перемещения пода в направлении справа налево загружают решетку 5 с заготовкой 20 в рабочее пространство предварительно нагретой камеры нагрева 1. Вторая решетка при этом выходит из камеры нагрева 1 на позицию загрузки (на фиг. 1 слева от камеры 1).

На свободную решетку устанавливают новую заготовку и после того, как первая заготовка 20 пройдет в камере нагрева 1 полный цикл термообработки, включением механизма перемещения пода в направлении слева направо при открытом положении крышек 3 выгружают решетку 5 с готовым полуфабрикатом из камеры 1, а вторая решетка с новой заготовкой при этом загружается в камеру 1.

Выгруженный полуфабрикат охлаждают и снимают с решетки, а на его место устанавливают свежую заготовку и ждут момента окончания цикла термообработки заготовки, находящейся в камере нагрева 1, после чего цикл повторяется.

В процесс нагрева и вспенивания заготовок контроль за ведением процесса обеспечивают посредством датчиков температуры 19, размещенных на сетке 10 решетки 5. Натяжением сетки 10 посредством механизма натяжения, выполненным, например, в виде противовеса 13, создающим крутящий момент, тянущий сетку в продольном направлении, обеспечивая плоскостность ее поверхности, которую копирует опорная поверхность заготовки 20.

Прозрачность конструкции решетки для теплового излучения и конвекции обеспечивает интенсивный и равномерный подвод тепла к заготовке 20 и быстрый ее нагрев, а корректировка нагрева обеспечивается в одном случае за счет применения теплоизолирующего экрана 18, который, снижая поток тепла на заготовку сверху, способствует выравниванию температурного поля на заготовке, в другом случае корректировка нагрева заготовки обеспечивается устройством регламентированного подхолаживания, например при корректировке нагрева кромок заготовки, склонных к перегреву даже при равномерном подводе тепла.

Технически это достигается тем, что в короба 6 пода подают охлаждающий газ, который по патрубкам 17 поступает в коллекторы 15 и далее через сопловые отверстия 16 на кромки заготовки 20, подхолаживая последние.

Выбирая режим подачи и температуру охлаждающего газа, добиваются желаемой степени подхолаживания и, следовательно, равномерности нагрева заготовки.

Предлагаемое устройство было опробовано для вспенивания листов алюминиевого сплава марки 1209 с порофором из гидрида титана. Размер заготовок листов в плане составлял 1000 х 600 мм при исходной толщине листов 5 мм. Размер ячеек решетки 30, 35, 45 мм, сетки - 1,5 мм. Аналогичные листовые заготовки были термообработаны на известном устройстве (прототипе) - туннельной печи с тележками-поддонами с футерованным подом.

В результате сравнения качества, производительности и энергозатрат при проведении термообработки указанных выше заготовок на предлагаемом устройстве и устройстве-прототипе были получены следующие сравнительные результаты - табл. 1.

Таким образом предлагаемое устройство позволяет повысить производительность в 4,5-5 раз; снизить энергозатраты в 5-6 раз, снизить величину неплоскостности листов полуфабриката в 4-5 раз, обеспечить лучшие показатели качества структуры и достижения при этом на 15-20% меньшей плотности полуфабриката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ И ГОТОВЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ (ВАРИАНТЫ) | 1999 |

|

RU2154548C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2000 |

|

RU2194231C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139774C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2006 |

|

RU2338139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2138367C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2180361C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 2006 |

|

RU2327751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2467835C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ РАСПЫЛЕНИЕМ ВРАЩАЮЩЕЙСЯ ЗАГОТОВКИ | 2013 |

|

RU2549797C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении изделий из порошков, а также машиностроению, люфтостроению и строительной индустрии. Техническим результатом изобретения является повышение качества, снижение энергозатрат и повышение производительности. Устройство включает камеру нагрева и подвижный под для размещения заготовок. Под выполнен в виде решеток из жаропрочного материала, облицованных сверху металлической сеткой. 3 з.п.ф-лы, 4 ил., 1 табл.

| ФИЛИМОНОВ Ю.П | |||

| и др., Металлическая теплотехника | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Металлургия, 1974, с.247 | |||

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

| Конвейерная печь | 1977 |

|

SU668903A1 |

| Ленточный конвейер для нагревательной установки | 1974 |

|

SU530159A1 |

| DE 2853294 А1, 19.06.1980. | |||

Авторы

Даты

2000-08-20—Публикация

1999-03-18—Подача