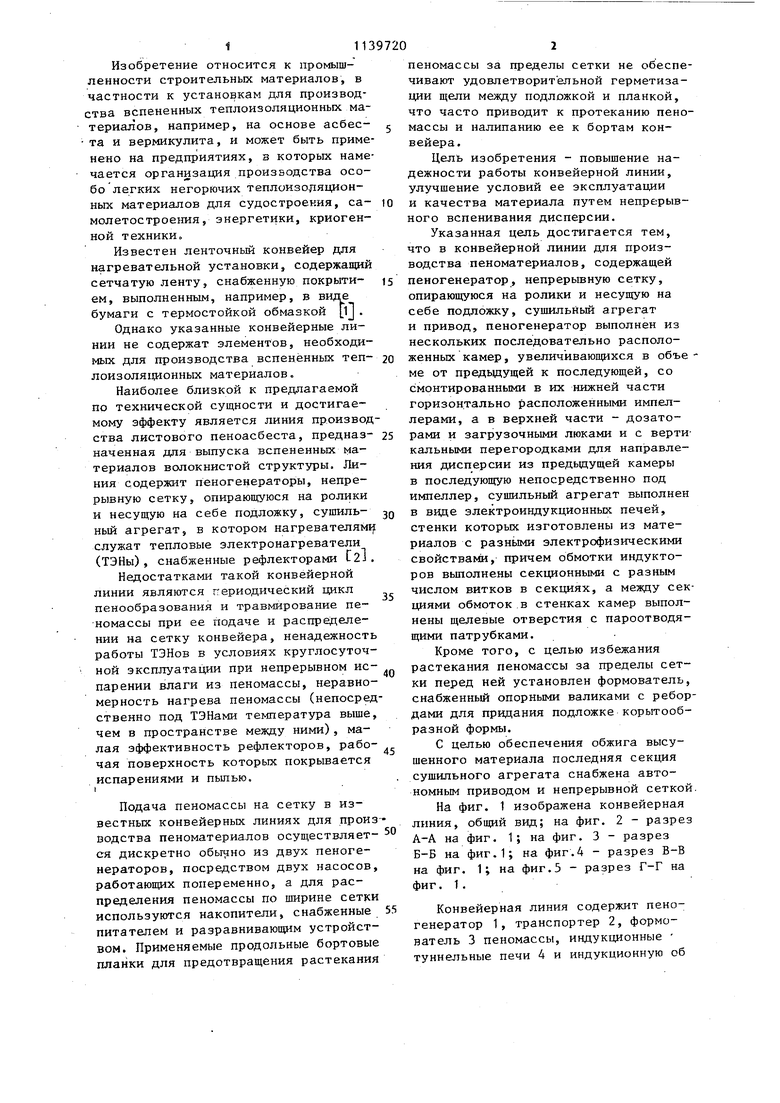

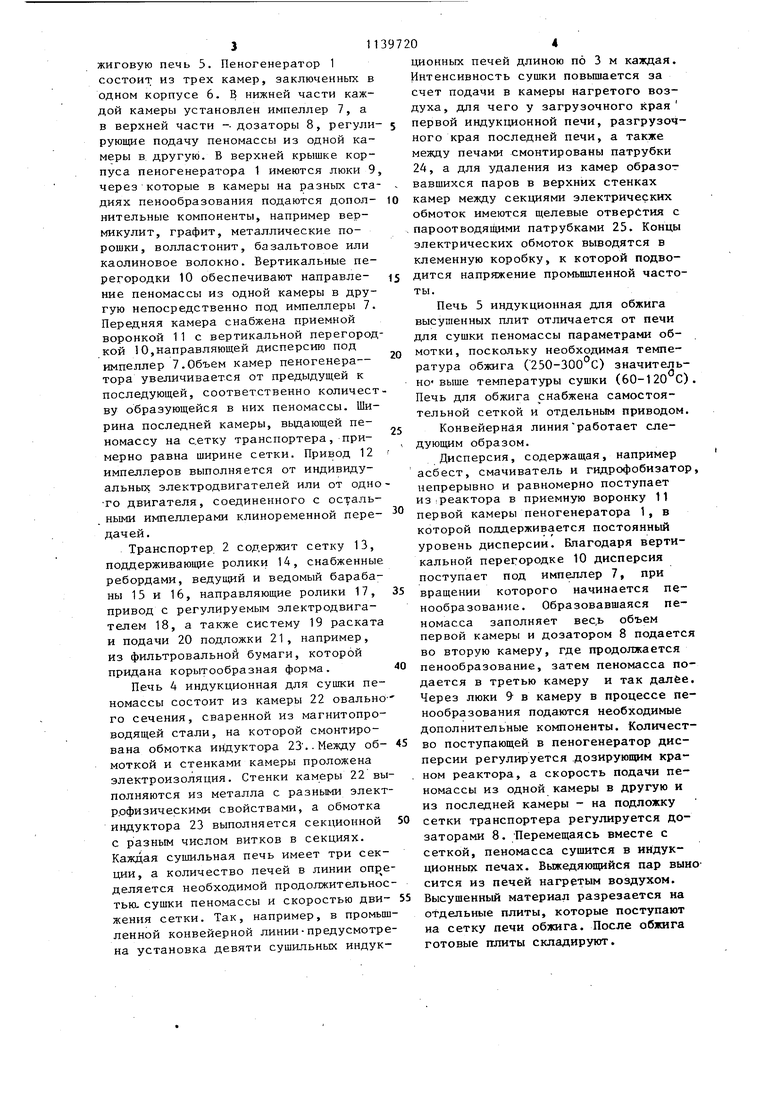

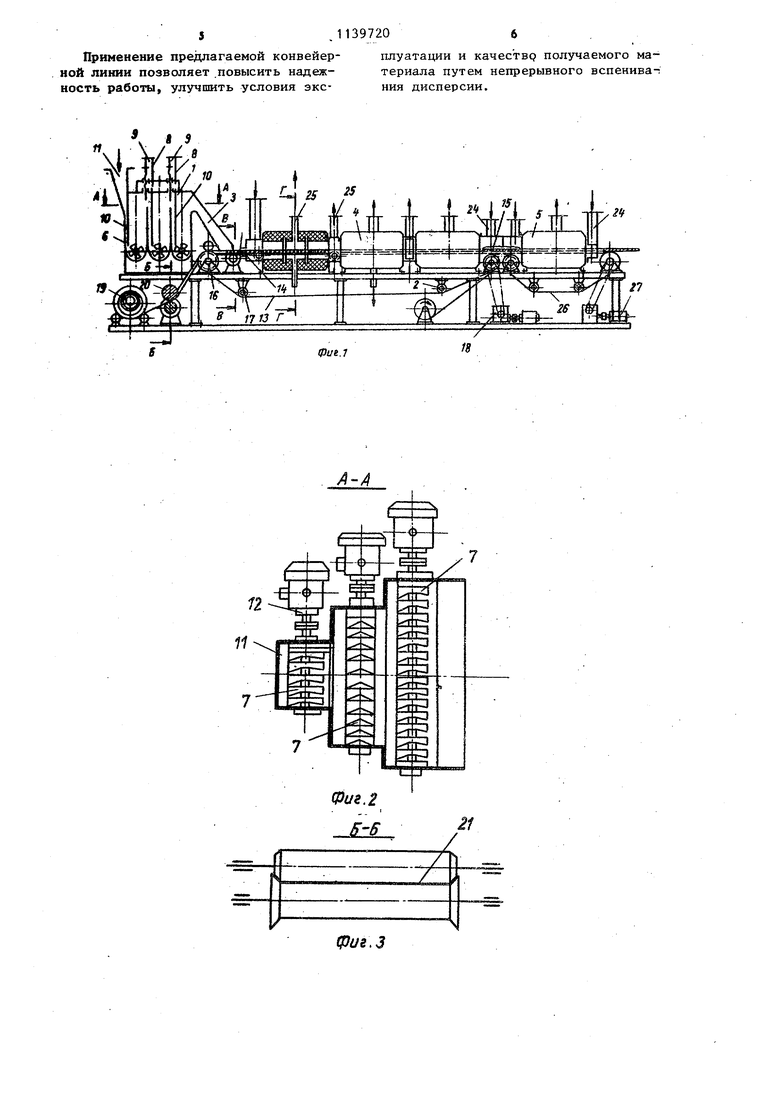

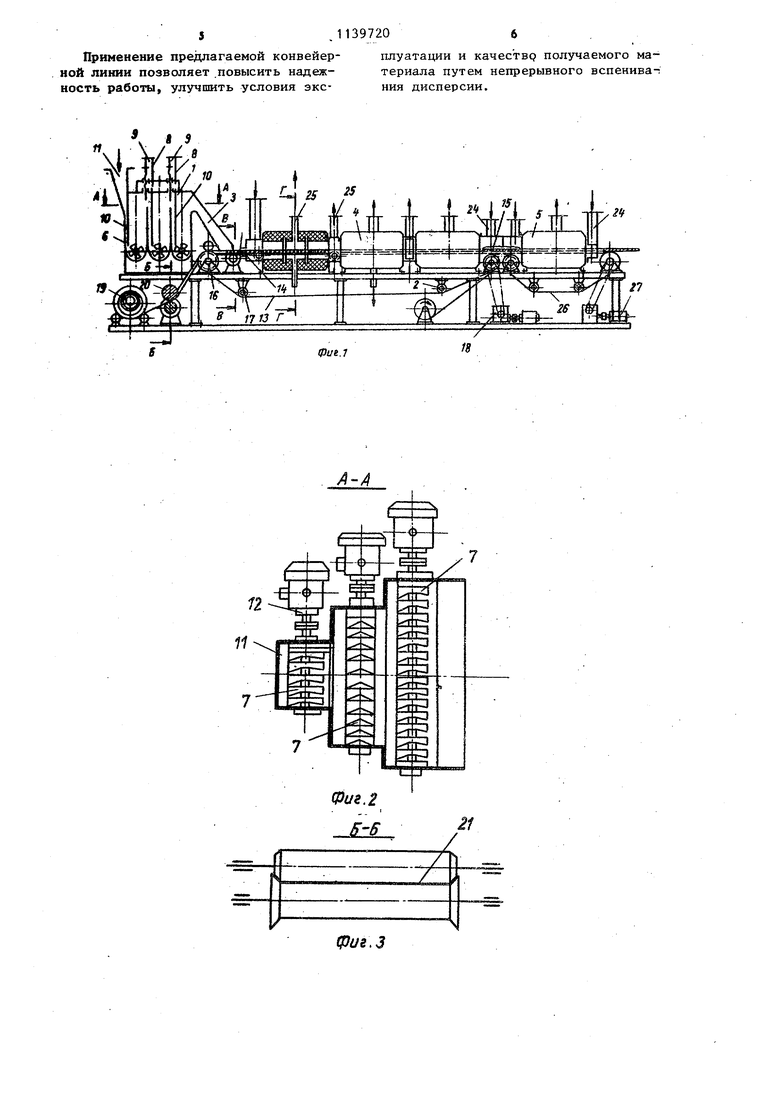

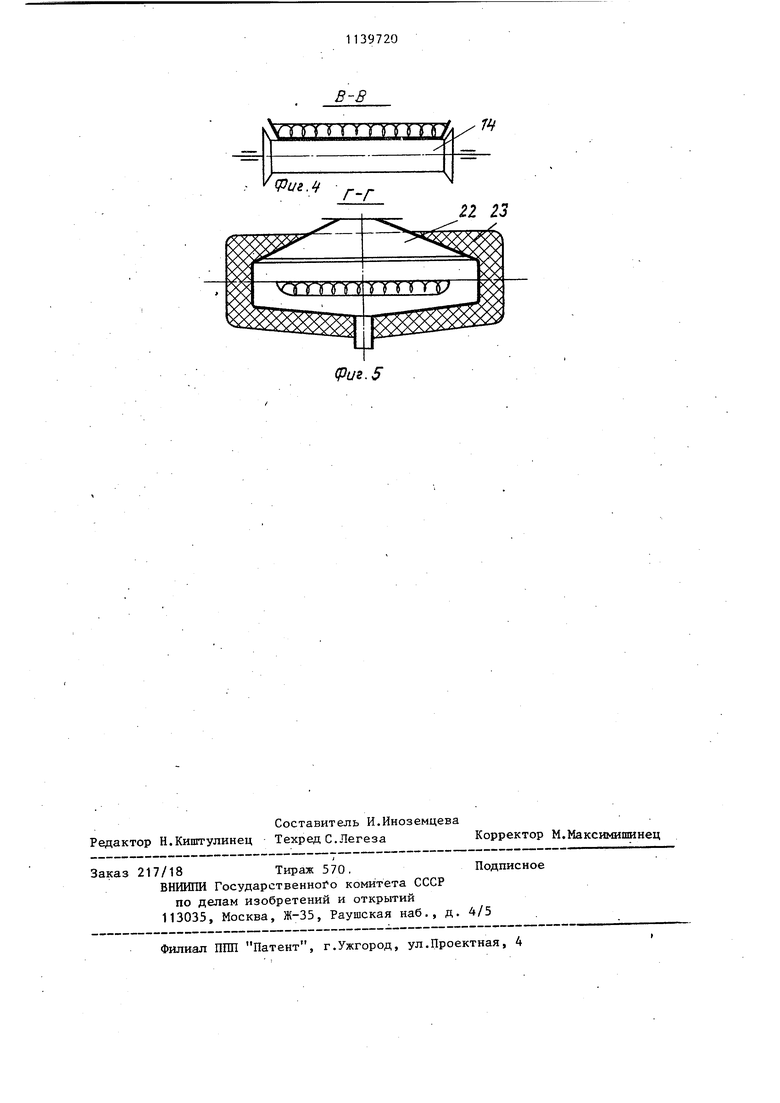

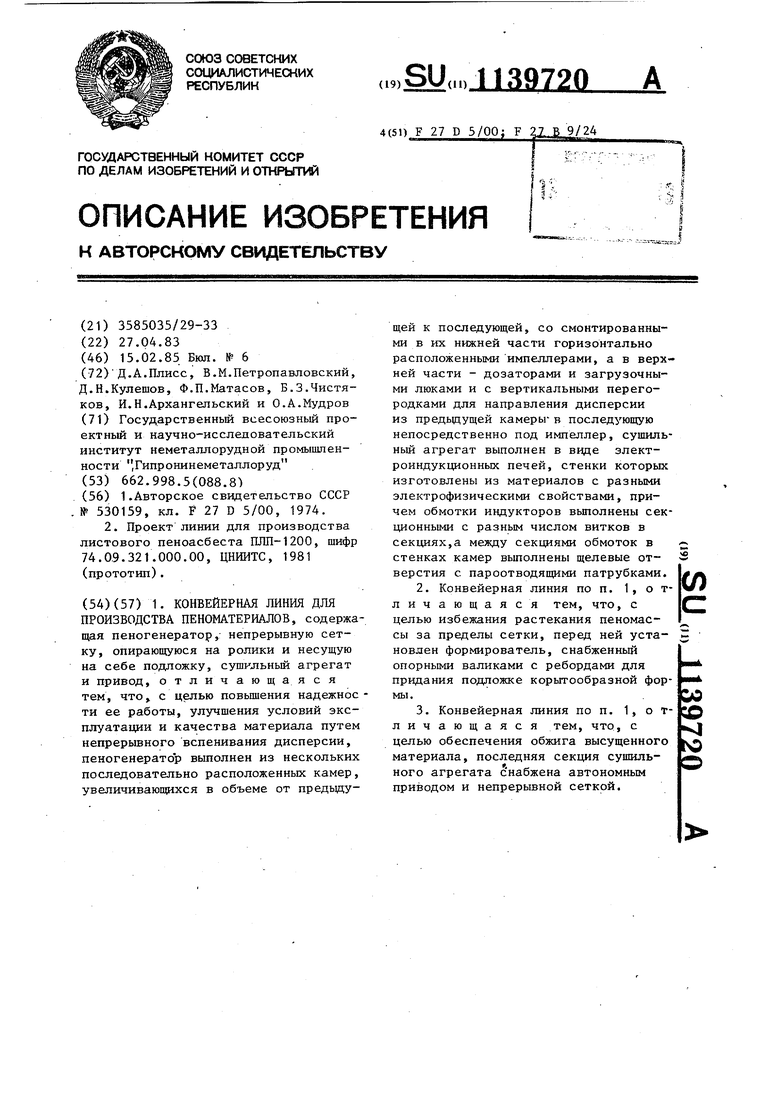

111 Изобретение относится к промышленности строительных материалов, в частности к установкам для производства вспененных теплоизоляционных материалов, например, на основе асбеста и вермикулита, и может быть приме нено на предприятиях, з которых наме чается организация производства особо легких негорючих теплоизоляционных материалов для судостроения, самолетостроения, энергетики, криогенной техники. Известен ленточный конвейер для нагревательной установки, содержащий сетчатую ленту, снабженную покрытием, выполненным, например, в виде бумаги с термостойкой обмазкой ij . Однако указанные конвейерные линии не содержат элементов, необходимых для производства вспенённьк теплоизоляционных материалов. Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является линия производ ства листового пеноасбеста, предназначенная для выпуска вспененных материалов волокнистой структуры. Линия содержит пеногенераторы, непрерывную сетку, опирающуюся на ролики и несущую на себе подложку, сушильный агрегат, в котором нагревателями служат тепловые электронагреватели (ТЭНы), снабженные рефлекторами Czi. Недостатками такой конвейерной линии являются периодический цикл пенообразования и травмирование пеномассы при ее подаче и распределении на сетку конвейера, ненадежность работы ТЭНов в условиях круглосуточной эксплуатации при непрерывном испарении влаги из пеномассы, неравномерность нагрева пеномассы (непосред ственно под ТЭНами температура выше, чем в пространстве между ними), малая эффективность рефлекторов, рабочая поверхность которых покрывается испарениями и пьшью. Подача пеномассы на сетку в известных конвейерных линиях для произ водства пеноматериалов осуществляется дискретно обых1но из двух пеногенераторов, посредством двух насосов, работающих попеременно, а для распределения пеномассы по ширине сетки используются накопители, снабженные питателем и разравнивающим устройством. Применяемые продольные бортовые планки для предотвращения растекания пеномассы за пределы сетки не обеспечивают удовлетворительной герметизации щели между подложкой и планкой, что часто приводит к протеканию пеномассы и налипанию ее к бортам конвейера. Цель изобретения - повышение надежности работы конвейерной линии, улучшение условий ее эксплуатации и качества материала путем непрерывного вспенивания дисперсии. Указанная цель достигается тем, что в конвейерной линии для производства пеноматериалов, содержащей пеногенератор, непрерывную сетку, опирающуюся на ролики и несущую на себе подложку, сушильный агрегат и привод, пеногенератор выполнен из нескольких последовательно расположенных камер, увеличивающихся в объе ме от предыдущей к последующей, со смонтированными в их нижней части горизонтально расположенными имп,еллерами, а в верхней части - дозаторами и загрузочными люками и с вертикальными перегородками для нап равления дисперсии из предьщущей камеры в последующую непосредственно под импеллер, сушильный агрегат выполнен в виде электроиндукционных печей, стенки которых изготовлены из материалов с разнь1ми электрофизическими cвoйcтвa ш, причем обмотки индукторов вьшолнены секционными с разным числом витков в секциях, а между секциями обмоток в стенках камер выполнены щелевые отверстия с пароотводящими патрубками. Кроме того, с целью избежания растекания пеномассы за пределы сетки перед ней установлен формователь, снабженный опорными валиками с ребордами для придания подложке корытообразной формы. С целью обеспечения обжига высушенного материала последняя секция сушильного агрегата снабжена автономным приводом и непрерывной сеткой. На фиг. 1 изображена конвейерная линия, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг. 1; на фиг.5 - разрез Г-Г на фиг. 1. Конвейерная линия содержит пеногенератор 1, транспортер 2, формователь 3 пеномассы, индукционные туннельные печи 4 и индукционную об 31 жиговую печь 5. Пеногенератор 1 состоит из трех камер, заключенных в одном корпусе 6. В нижней части каждой камеры установлен импеллер 7, а в верхней части -дозаторы 8, регули рующие подачу пеномассы из одной камеры в другую. В верхней крышке корпуса пеногенератора 1 имеются люки 9 через которые в камеры на разных ста диях пенообразования подаются дополнительные компоненты, например вермикулит, графит, металлические порошки, волластонит, базальтовое или каолиновое волокно. Вертикальные перегородки 10 обеспечивают направление пеномассы из одной камеры в другую непосредственно под импеллеры 7. Передняя камера снабжена приемной воронкой 11 с вертикальной перегород кой О,направляющей дисперсию под импеллер 7.Объем камер пеногенера- тора увеличивается от предыдущей к последующей, соответственно количест ву образующейся в них пеномассы. Ширина последней камеры, вьщающей пеномассу на сетку транспортера, примерно равна ширине сетки. Привод 12 импеллеров выполняется от индивидуальных электродвигателей или от одно то двигателя, соединенного с остальными импеллерами клиноременной передачей. Транспортер. 2 содержит сетку 13, поддерживающие ролики 14, снабженные ребордами, ведущий и ведомый барабаны 15 и 16, направляющие ролики 17, привод с регулируемым электродвигателем 18, а также систему 19 раската и подачи 20 подложки 21, например, из фильтровальной бумаги, которой придана корытообразная форма. Печь 4 индукционная для сушки пеномассы состоит из камеры 22 овально го сечения, сваренной из магнитопроводящей стали, на которой смонтирована обмотка индуктора 23.. Между обмоткой и стенками камеры проложена электроизоляция. Стенки камеры 22 вы полняются из металла с разными элект рофизическими свойствами, а обмотка индуктора 23 выполняется секционной с разным числом витков в секциях. Каждая сушильная печь имеет три секции, а количество печей в линии опре деляется необходимой продолжительнос тью, сушки пеномассы и скоростью движения сетки. Так, например, в промыш ленной конвейерной линии-предусмотр на установка девяти сушильных индук 04 ционных печей длиною по 3 м каждая. Интенсивность сушки повышается за счет подачи в камеры нагретого воздуха, для чего у загрузочного края первой ИНДУК1ЩОННОЙ печи, разгрузочного края последней печи, а также между печами смонтированы патрубки 24, а для удаления из камер образот вавшихся паров в верхних стенках камер между секциями электрических обмоток имеются щелевые отверстия с пароотводящими патрубками 25. Концы электрических обмоток выводятся в клеменную коробку к которой подводится напряжение промьшшенной частоты. Печь 5 индукционная для обжига высушенных плит отличается от печи для сушки пеномассы параметрами обмотки, поскольку необходимая температура обжига (250-300с) значительно- выше температуры сушки (60-120 С). Печь для обжига снабжена самостоятельной сеткой и отдельным приводом. Конвейерная линияработает следующим образом. Дисперсия, содержащая, например асбест, смачиватель и гидрофобизатор, непрерывно и равномерно поступает из реактора в приемную воронку 11 первой камеры пеногенератора 1, в которой поддерживается постоянный уровень дисперсии. Благодаря вертикальной перегородке 10 дисперсия поступает под импеллер 7, при вращении которого начинается пе нообразование. Образовавшаяся пеномасса заполняет вес.ь объем первой камеры и дозатором 8 подается во вторую камеру, где продолжается пенообразование, затем пеномасса подается в третью камеру и так далее. Через люки 9 в камеру в процессе пенообразования подаются необходимые дополнительные компоненты. Количество поступающей в пеногенератор дисперсии регулируется .дозирующим краном реактора, а скорость подачи пеномассы из одной камеры в другую и из последней камеры - на подложку сетки транспортера регулируется дозаторами 8. -Перемещаясь вместе с сеткой, пеномасса сушится в индукционных печах. Выжедяющийся пар выносится из печей нагретым воздухом. Высушенный материал разрезается на отдельные плиты, которые поступают на сетку печи обжига. После обжига готовые гагаты складируют.

J,11397206

Применение предлагаемой конвейер- гшуатации и качествр получаемого маной линии позволяет .повысить надеж- териала путем непрерывного вспениваность работы, улучшить условия экс- ния дисперсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535548C1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098728C1 |

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛОВ | 1996 |

|

RU2098392C1 |

| Поточная линия для изготовления изоляционных изделий | 1980 |

|

SU1011611A1 |

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛА | 1999 |

|

RU2167130C2 |

| Способ термообработки тепло- и звукоизоляционных пеноасбовермикулитовых плит и устройство для его осуществления | 1988 |

|

SU1661174A1 |

| Поточная линия для изготовления теплоизоляционных материалов | 1986 |

|

SU1368176A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОБЕТОНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581068C1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2469007C2 |

1. КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ, содержащая пеногенератор,: непрерывную сетку, опирающуюся на ролики и несущую на себе подложку, сушильный агрегат и привод, отличающаяся тем, что у. с целью повьшхения надежное ти ее работы, улучшения условий эксплуатации и качества материала путем непрерывного вспенивания дисперсии, пеногенератор выполнен из нескольких последовательно расположенных камер, увеличивающихся в объеме от предыдущей к последующей, со смонтированными в их нижней части горизонтально расположенными импеллерами, а в верхней части - дозаторами и загрузочными люками и с вертикальными перегородками для направления дисперсии из предьщущей камеры- в последующую непосредственно под импеллер, сушильный агрегат выполнен в виде злектроиндукционных печей, стенки которых изготовлены из материалов с разными электрофизическими свойствами, причем обмотки индукторов выполнены секционными с разньм числом витков в секциях,а между секциями обмоток в стенках камер выполнены щелевые отверстия с пароотводящими патрубками. (Л 2.Конвейерная линия по п. 1, о тличающаяся тем, что, с целью избежания растекания пеномассы за пределы сетки, перед ней установлен формирователь, снабженный опорными валиками с ребордами для придания подложке корытообразной фор:о ;о VI мы. 3.Конвейерная линия по п. 1, о тличающаяся тем, что, с целью обеспечения обжига высущенного ю материала, последняя секция сушильного агрегата снабжена автономным приводом и непрерывной сеткой.

фиг.З

7П

т тупого/.

(puг.f

14

Г-Г

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КИНЕМАТОГРАФИЧЕСКИЙ АППАРАТ ДЛЯ ПОЛУЧЕНИЯ И ПРОЕКТИРОВАНИЯ СНИМКОВ В НАТУРАЛЬНЫХ ЦВЕТАХ | 1922 |

|

SU1200A1 |

Авторы

Даты

1985-02-15—Публикация

1983-04-27—Подача