Изобретение относится к области металлургии и может быть использовано при получении пеноалюминиевых изделий, применяемых в машиностроении и строительстве.

Известно устройство для термической обработки и нагрева заготовок, в том числе при получении полуфабрикатов из пеноалюминия /см. Ю.П. Филимонов и др. Металлургическая теплотехника, т. 2, М., Металлургия, 1974, с. 223/, включающее в себя камеру нагрева и выкатную тележку с футерованным подом, на который загружают обрабатываемые заготовки.

Основным недостатком указанного устройства является низкое качество получаемых изделий из-за дефектов их формы и поверхностей, связанных с короблением футерованного пода, на котором заготовка при нагреве переходит сначала в твердожидкое состояние, затем, после охлаждения, затвердевает. Кроме того, для указанного устройства характерны высокие энергозатраты, связанные с нагревом массивного пода при каждой загрузке заготовок в камеру нагрева, а также с потерями тепла через открытое во время загрузки и выгрузки окно.

Известно также устройство для получения полуфабрикатов из пеноалюминия, включающее камеру нагрева и подвижный под для размещения заготовок, выполненный в виде решеток из жаропрочного материала с низкой теплоемкостью, облицованных сверху металлической сеткой, при этом ячейки решеток выполнены размером не более 50 мм, сетки - не более 2 мм. Каждая решетка снабжена механизмом натяжения сетки, а сетка - датчиками температуры /патент РФ 2154489, F 27 В 3/08, 2000 г. - прототип/.

Недостатком этого устройства является узкая номенклатура производимых полуфабрикатов, низкое качество из-за получения неотформованных листов и плит с грубой необработанной верхней поверхностью и кромками.

Предлагается устройство для получения полуфабрикатов из пеноалюминия, которое включает камеру нагрева с подвижным подом, выполненным в виде решеток из жаропрочного материала с низкой теплоемкостью, облицованных сверху металлической сеткой. Под камеры нагрева дополнительно снабжен формующим узлом, выполненным в виде тонкостенной рамки с заостренной кромкой, обращенной к решетке, и поршня, выполненного с возможностью вертикального перемещения, причем рамка по конфигурации соответствует конфигурации периметра нижней части готового изделия, а конфигурация днища поршня - конфигурации верхней части готового изделия, рамка и поршень выполнены с массой, обеспечивающей создание давления по кромке рамки не менее 0,1 кг/мм2, а по опорной поверхности днища поршня - обеспечивающим достижение заданной плотности готового изделия, при этом формующий узел снабжен механизмом для выталкивания готового изделия.

Для облицовки решеток используют сетку щелевого типа, выполненную в виде пакета из продольных проволок с зазором между ними не более 2 мм.

Формующий узел прикреплен к лицевой плоскости решетки с возможностью поворота вокруг горизонтальной оси для загрузки в него заготовки и извлечения готового изделия.

Предлагается устройство для получения полуфабрикатов из пеноалюминия, которое включает камеру нагрева с подвижным подом, выполненным в виде решеток из жаропрочного материала с низкой теплоемкостью, облицованных сверху металлической сеткой. Под камеры нагрева дополнительно снабжен формующим узлом, выполненным в виде тонкостенной рамки с заостренной кромкой, обращенной к решетке, и поршня, жестко закрепленного в рамке, причем рамка по конфигурации соответствует конфигурации периметра нижней части готового изделия, а конфигурация днища поршня - конфигурации верхней части готового изделия, рамка и поршень выполнены с массой, обеспечивающей создание давления по кромке рамки не менее 0,1 кг/мм2, а по опорной поверхности днища поршня - обеспечивающим достижение заданной плотности готового изделия, при этом формующий узел снабжен механизмом для выталкивания готового изделия.

Для облицовки решеток используют сетку щелевого типа, выполненную в виде пакета из продольных проволок с зазором между ними не более 2 мм.

Формующий узел прикреплен к лицевой плоскости решетки с возможностью поворота вокруг горизонтальной оси для загрузки в него заготовки и извлечения готового изделия.

Предлагаемое устройство отличается от прототипа тем, что под камеры нагрева дополнительно снабжен формующим узлом, выполненным в виде тонкостенной рамки с заостренной кромкой, обращенной к решетке, и поршня, выполненного с возможностью вертикального перемещения, причем рамка по конфигурации соответствует конфигурации периметра нижней части готового изделия, а конфигурация днища поршня - конфигурации верхней части готового изделия, рамка и поршень выполнены с массой, обеспечивающей создание давления по кромке рамки не менее 0,1 кг/мм2, а по опорной поверхности днища поршня - обеспечивающим достижение заданной плотности готового изделия, при этом формующий узел снабжен механизмом для выталкивания готового изделия.

Для облицовки решеток используют сетку щелевого типа, выполненную в виде пакета из продольных проволок с зазором между ними не более 2 мм.

Формующий узел прикреплен к лицевой плоскости решетки с возможностью поворота вокруг горизонтальной оси для загрузки в него заготовки и извлечения готового изделия.

Предлагаемое устройство отличается от прототипа тем, что под камеры нагрева дополнительно снабжен формующим узлом, выполненным в виде тонкостенной рамки с заостренной кромкой, обращенной к решетке, и поршня, жестко закрепленного в рамке, причем рамка по конфигурации соответствует конфигурации периметра нижней части готового изделия, а конфигурация днища поршня - конфигурации верхней части готового изделия, рамка и поршень выполнены с массой, обеспечивающей создание давления по кромке рамки не менее 0,1 кг/мм2, а по опорной поверхности днища поршня - обеспечивающим достижение заданной плотности готового изделия, при этом формующий узел снабжен механизмом для выталкивания готового изделия.

Для облицовки решеток используют сетку щелевого типа, выполненную в виде пакета из продольных проволок с зазором между ними не более 2 мм.

Формующий узел прикреплен к лицевой плоскости решетки с возможностью поворота вокруг горизонтальной оси для загрузки в него заготовки и извлечения готового изделия.

Техническим результатом предлагаемого устройства является расширение номенклатуры и снижение количества неотформованных изделий с грубой необработанной верхней поверхностью, что повышает качество получаемых изделий.

Устройство позволяет создать избыточное давление на соответствующие поверхности заготовки, обеспечивающее полное заполнение формы полужидкой массой вспененной заготовки, препятствуя при этом выходу вспенивающего газа, и обеспечить последующее отверждение без дефектов поверхности с полной проработкой кромок готового изделия.

Все это способствует получению более сложных по геометрии изделий и повышению их качества.

Величина нижнего предела давления по контуру рамки, обеспечивающего качественную отделку контура основания изделия, должна быть не менее 0,1 кг/мм2. Если давление менее 0,1 кг/мм2, то формование кромки будет неполным, а ее конфигурация непроработанной.

Давление, создаваемое массой поршня на заготовку, выбирается в соответствии с требуемой плотностью готового изделия для полноты проработки его объема и равномерного вспенивания, при этом большее давление обеспечивает достижение большей плотности изделия.

Использование сетки щелевого типа для облицовки решеток пода способствует достижению высокого качества опорной поверхности полуфабриката. Это достигается тем, что сетка данного типа, выполненная в виде пакета из продольных проволок, обладает способностью сохранять плоскостность в условиях эксплуатации, характерных для предлагаемого устройства, и исключает необходимость натяжного устройства. Выполнение щелевой сетки в виде пакета из продольных проволок с зазором между ними не более 2 мм обусловлено тем, что при этом сетка, с целью ускорения нагрева, остается прозрачной для теплового излучения, поступающего снизу на заготовку, и, вместе с тем, препятствует протечке благодаря противодействию сил поверхностного натяжения заготовки, находящейся в полужидком состоянии. При зазоре, большем чем 2 мм, возможны протечки заготовки сквозь щели.

Крепление формующего узла к лицевой плоскости решетки с возможностью поворота вокруг горизонтальной оси для загрузки в него заготовки обеспечивает удобства при эксплуатации и одновременно позволяет избежать повреждений при извлечении полуфабриката из формующего узла.

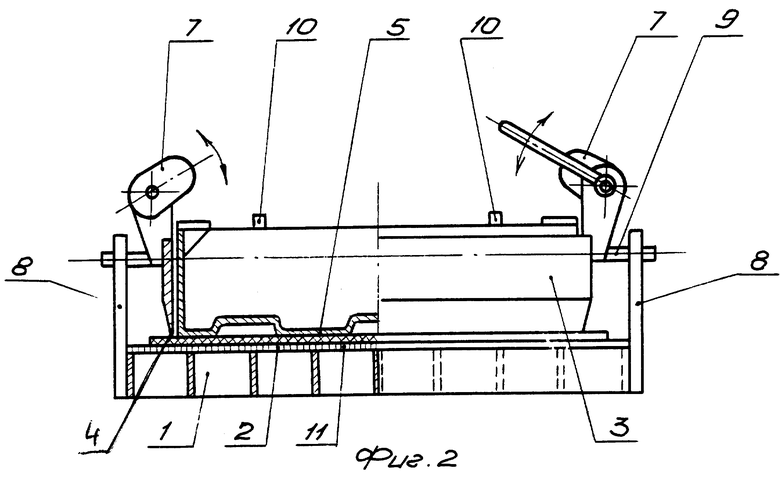

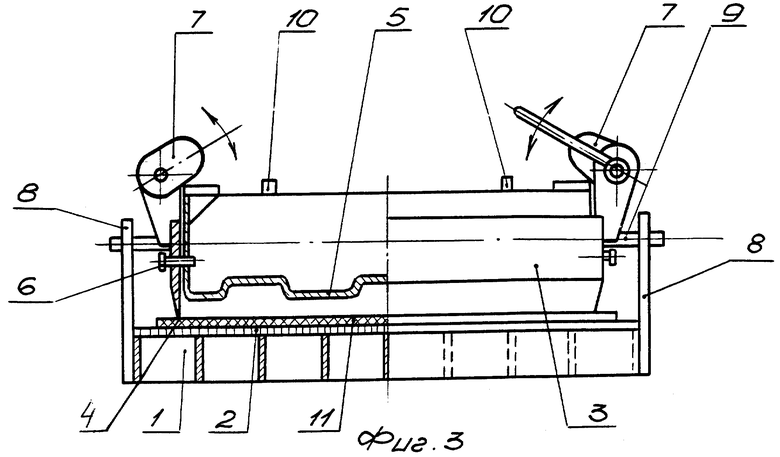

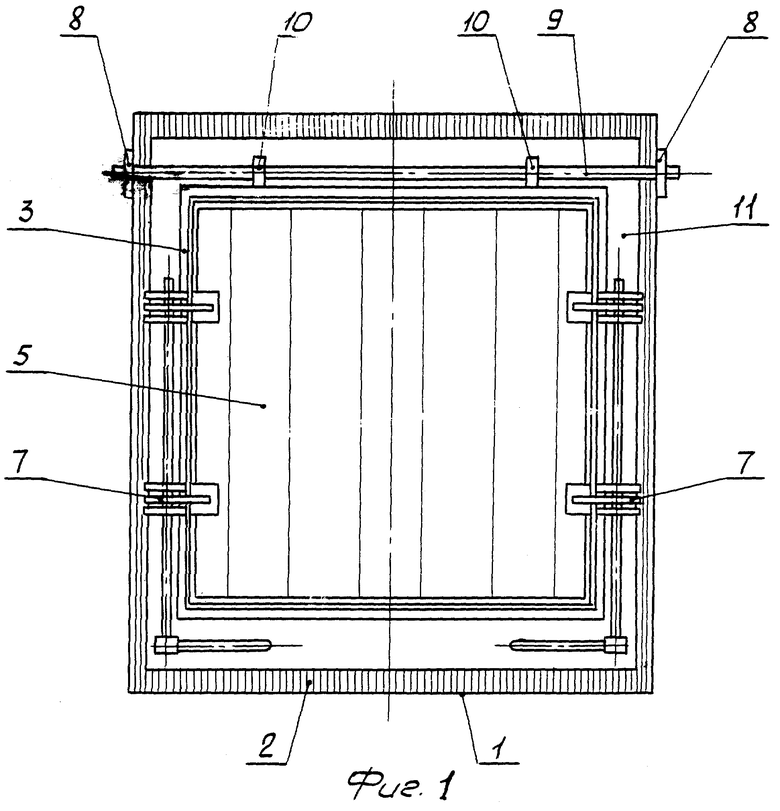

Сущность предлагаемого технического решения поясняется чертежами, где на фиг. 1 представлен вид сверху на под камеры нагрева устройства, а на фиг.2 и 3 - его поперечное сечение.

Под выполнен в виде решетки 1 из жаропрочного материала с низкой теплоемкостью, облицованной сверху металлической сеткой 2 щелевого тина. На лицевой поверхности пода размещен формующий узел, состоящий из рамки 3 с острой кромкой 4 и поршня 5, размещенного в полости рамки 3, при этом в одном варианте /фиг.2/ поршень 5 может вертикально перемещаться в рамке 3 вверх на фиксированное расстояние, а в другом варианте /фиг.3/ поршень 5 неподвижно закреплен, например, с помощью штифтов 6 в рамке 3 на фиксированном расстоянии от уровня острой кромки 4. Конфигурация рамки 3 в плане соответствует конфигурации основания готового изделия, а конфигурация днища поршня 5 - конфигурации верхней части готового изделия. Формующий узел снабжен механизмом 7 для силового выталкивания готового изделия из полости рамки 3. Решетка 1 с одной стороны снабжена поворотными цапфами 8, в которых может вращаться горизонтальная ось 9, закрепленная на рамке 3, причем узел 10 крепления оси 9 к рамке 3 позволяет изменять положение рамки 3 относительно плоскости сетки 2.

Устройство работает следующим образом.

В исходном положении подвижный под находится за пределами камеры нагрева. В камере нагрева обеспечивают повышение температуры до требуемого уровня. Формующий узел путем поворота в цапфах 8 вокруг горизонтальной оси 9 приводится в положение загрузки. При этом рамка 3 с поршнем 5 приподняты над поверхностью решетки 1 так, что между облицовкой решетки 2 и острой кромкой 4 рамки 3 образуется зазор, по крайней мере превышающий толщину обрабатываемой заготовки 11. На поверхность облицовочной сетки 2 укладывают заготовку 11 и обратным поворотом формующего узла обеспечивают прижатие заготовки 11 к плоскости сетки так, что рамка 3 своей острой кромкой 4 опирается на поверхность заготовки 11 по всему периметру, обеспечивая за счет масс рамки и поршня давление по кромке 4 не менее 0,1 кг/мм 2. Поршень 5 формующего узла, в зависимости от варианта конструктивного исполнения, может при этом своим днищем либо опираться на заготовку 11 /вариант 1/, либо располагаться над ней, жестко закрепленным в рамке, например, штифтами 6 на расстоянии от поверхности сетки 2, равном толщине готового изделия /вариант 2/. В таком положении под подготовлен к выполнению операции вспенивания заготовки 11.

Под вводят в камеру нагрева и выдерживают его там до завершения полного цикла обработки. В процессе обработки заготовка 11 нагревается, переходит в полужидкое состояние и заполняет пространство, ограниченное рамкой, днищем поршня и поверхностью сетки, под действием внутреннего давления пенообразующего газа, уравновешенного внешним давлением, создаваемым массами поршня 5 и рамки 3.

После завершения цикла обработки под выводят из камеры нагрева, охлаждают до затвердевания пены в формующем узле и извлекают из него готовое изделие. Для извлечения готового изделия формующий узел поворотом в цапфах 8 приподнимают над поверхностью решетки 1 и, действуя механизмом выталкивания 7, извлекают готовое изделие. Последующие циклы обработки проводят аналогично.

Была обработана партия заготовок из 5 листов сплава марки 1209 толщиной 3 мм с порофором из гидрида титана. Размер заготовок листов в плане составлял 1050 х 650 мм. Размер формующей рамки в плане составлял 1000 х 600 мм. Конфигурация поверхности поршня в одном варианте была плоской, в другом - с выпуклым рельефным рисунком.

Два листа были обработаны с применением формующего узла с плоским поршнем, три - с поршнем с выпуклым рельефным рисунком. В результате обработки заготовок на предлагаемом устройстве были получены два листа пеноалюминия плоской конфигурации и три - рельефной. Размер готовых листов в плане составил 1000 х 600 мм, причем на их поверхности не были обнаружены какие-либо дефекты /раковины, пузыри, наплывы, трещины и т.д./. На известном устройстве подобных изделий получить невозможно, т.к. одна из двух плоскостей заготовки /верхняя/ вспенивается произвольно, а кромка после обработки требует механической обработки.

Таким образом, предложенное устройство позволяет повысить качество и расширить номенклатуру полуфабрикатов из пеноалюминия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2006 |

|

RU2338139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2001 |

|

RU2202443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ЛЕГКОГО ЭНЕРГО- И ЗВУКОПОГЛОЩАЮЩЕГО ТЕПЛОИЗОЛИРУЮЩЕГО МАТЕРИАЛА | 2001 |

|

RU2205726C1 |

| СПОСОБ СОЕДИНЕНИЯ ЗАГОТОВОК ИЗ ПЕНОАЛЮМИНИЯ | 2001 |

|

RU2202454C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2154789C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЯ СВОЙСТВ ПОЛУФАБРИКАТОВ ИЗ ЖАРОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ ПОСЛЕ ДЛИТЕЛЬНЫХ НАГРЕВОВ | 2000 |

|

RU2171985C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТОДОМ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ | 2011 |

|

RU2467835C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНОГО МАТЕРИАЛА | 1993 |

|

RU2038193C1 |

Изобретение относится к области металлургии и может быть использовано при получении пеноалюминиевых изделий, применяемых в машиностроении и строительстве. Устройство для получения полуфабрикатов из пеноалюминия включает камеру нагрева с подвижным подом, выполненным в виде решеток из жаропрочного материала с низкой теплоемкостью, облицованных сверху металлической сеткой. Под камеры нагрева дополнительно снабжен формующим узлом, выполненным в виде тонкостенной рамки с заостренной кромкой, обращенной к решетке, и поршня, выполненного с возможностью вертикального перемещения или жестко закрепленного в рамке, причем рамка по конфигурации соответствует конфигурации периметра нижней части готового изделия, а конфигурация днища поршня - конфигурации верхней части готового изделия, рамка и поршень выполнены с массой, обеспечивающей создание давления по кромке рамки не менее 0,1 кг/мм2, а по опорной поверхности днища поршня - обеспечивающим достижение заданной плотности готового изделия, при этом формующий узел снабжен механизмом для выталкивания готового изделия. Изобретение позволяет расширить номенклатуру и снизить количество неотформованных изделий с грубой необработанной верхней поверхностью, что повышает качество получаемых изделий. 2 с. и 4 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2154789C1 |

| ФИЛИМОНОВ Ю.П | |||

| и др | |||

| Металлическая теплотехника, т.2 | |||

| - М.: Металлургия, 1974, с.247 | |||

| Конвейерная линия для производства пеноматериалов | 1983 |

|

SU1139720A1 |

| Ленточный конвейер для нагревательной установки | 1974 |

|

SU530159A1 |

| DE 2853294 А1, 19.06.1980. | |||

Авторы

Даты

2002-12-10—Публикация

2000-12-22—Подача