Предлагаемое изобретение относится к области металлургии и может быть использовано при изготовлении изделий из пеноалюминия, применяемых в строительстве и машиностроении.

Известно устройство для термической обработки и нагрева заготовок, в том числе при получении полуфабрикатов пеноалюминия, включающее камеру нагрева и выкатную тележку-под, на которую загружают обрабатываемые заготовки (Ю.П.Филимонов, С.Б.Старк, В.А.Морозов. Металлургическая теплотехника, т.2, - М.: Металлургия, 1974 г., стр.223).

Недостатком известного устройства является низкое качество получаемых изделий из-за дефектов их формы и состояния поверхности, связанных с короблением футерованной подины, на которой заготовка при нагреве приходит сначала в твердо-жидкое состояние, а затем, после охлаждения, затвердевает.

Кроме этого у известного устройства высокие энергозатраты, связанные с нагревом массивного пода при каждой загрузке заготовок в камеру нагрева, а также с теплопотерями через открытое во время загрузки и выгрузки окно.

Известно также устройство для получения пеноалюминия, включающее камеру нагрева с подвижным подом, выполненным в виде решеток из жаропрочного материала, формующим узлом, выполненным в виде тонкостенной рамки с заостренной кромкой, обращенной к решетке, и поршня, выполненного с возможностью вертикального перемещения или жестко закрепленного в рамке (патент RU 2194231 С2, F27В 3/08, 2000 г.) - прототип.

Недостатком этого устройства является низкое качество поверхности получаемых изделий.

Кроме того, высокие энергозатраты на обработку, связанные с нагревом подвижного пода при каждой загрузке заготовок в камеру нагрева, а также с потерями тепла через открытое во время загрузки и выгрузки окно, и, как следствие этого, низкая производительность.

Предлагается устройство для получения полуфабрикатов из пеноалюминия, которое включает камеру нагрева с нагревательным устройством, подвижный под для размещения заготовок и формующий узел для формирования в процессе вспенивания заготовки и фиксирования ее при последующем охлаждении, который установлен за камерой нагрева над уровнем плоскости пода с регулируемым зазором. Формующий узел выполнен из нескольких горизонтальных валков, которые снабжены регулируемым приводом вращательного движения и зафиксированы друг относительно друга в горизонтальной плоскости с шагом, равным 1,2d, где d - диаметр валка.

Нагревательное устройство камеры нагрева выполнено в виде плоской струйно-факельной горелки с распределенной интенсивностью факелов, возрастающей в направлении движения пода.

Под выполнен в виде конвейерной ленты, состоящей из тяговых цепей с закрепленными на них плоскими металлическими пластинами, шарнирно соединенными между собой с зазором, не превышающим 0,2 мм.

Предлагаемое устройство отличается от прототипа тем, что для формирования в процессе вспенивания заготовки и фиксирования ее при последующем охлаждении формующий узел установлен за камерой нагрева над уровнем плоскости пода с регулируемым зазором и выполнен из нескольких горизонтальных приводных валков, при этом валки формующего узла снабжены регулируемым приводом вращательного движения и зафиксированы друг относительно друга в горизонтальной плоскости с шагом, равным 1,2d, где d - диаметр валка.

Нагревательное устройство камеры нагрева выполнено в виде плоской струйно-факельной горелки с распределенной интенсивностью факелов, возрастающей в направлении движения пода.

Под устройства выполнен в виде конвейерной ленты, состоящей из тяговых цепей с закрепленными на них плоскими металлическими пластинами, шарнирно соединенными между собой с зазором, не превышающим 0,2 мм.

Техническим результатом предлагаемого устройства является повышение качества поверхности получаемых изделий, уменьшение продолжительности процесса вспенивания за счет высокоскоростного нагрева и, как следствие, повышение производительности.

Предлагаемое устройство позволяет обеспечить интенсивный нагрев заготовки и непрерывность работы в течение длительного времени, повышая тем самым производительность. За счет формования в процессе вспенивания заготовки и фиксирования при последующем охлаждении устройство позволяет получать пеноалюминий в виде листов и изделий различной конфигурации и толщины с высоким качеством поверхности. Кроме того, предлагаемое устройство позволяет регулировать скорость движения заготовки и интенсивность ее нагрева, что повышает производительность.

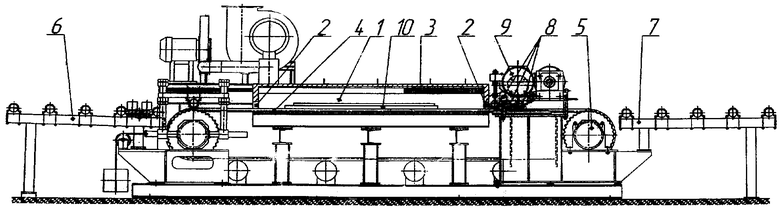

Сущность предлагаемого технического решения поясняется чертежом, на котором представлена принципиальная схема устройства.

Устройство включает камеру нагрева 1 с загрузочными отверстиями с двух торцов 2, снабженное нагревательным устройством 3, выполненным в виде плоской струйно-факельной горелки с распределенной интенсивностью факелов.

Подвижный под выполнен в виде конвейерной ленты 4, состоящей из тяговых цепей с закрепленными на них плоскими металлическими пластинами, шарнирно соединенными между собой с зазором, не превышающим 0,2 мм. Конвейерная лента 4 снабжена регулируемым приводом 5. Перед конвейерной лентой 4 и за ней расположены соответственно подающий 6 и приемный 7 рольганги.

Формующий узел выполнен из нескольких горизонтальных приводных валков 8, установленных за камерой нагрева 1. Валки 8 снабжены регулируемым приводом вращательного движения 9.

Устройство работает следующим образом:

Включают нагревательное устройство 3 для прогрева камеры нагрева 1. Мощность работы горелки нагревательного устройства 3 подбирают такой, чтобы температура заготовки 10 у загрузочного отверстия 2, находящегося в конце камеры нагрева 1, находилась в пределах заданной температуры вспенивания. Валки 8 устанавливают на заданном расстоянии от плоскости движения заготовки 10.

Заготовку 10 укладывают на рольганг 6, находящийся перед камерой нагрева 1, и подают на конвейерную ленту 4. Включением привода 5 начинают перемещение конвейерной ленты 4 с заготовкой 10 через рабочее пространство камеры нагрева 1, регулируя по мере необходимости скорость движения ленты 4 и мощность работы струйно-факельной горелки нагревательного устройства 3. На выходе из рабочего пространства камеры нагрева 1 вспененную заготовку 10, находящуюся в твердо-жидком состоянии, подкатывают с помощью валков 8 до заданного размера и подают на рольганг 7, где и происходит ее окончательное охлаждение и снятие.

Предлагаемое устройство было опробовано на вспенивании полос из алюминиевого сплава, содержащих порофор TiH2, при исходной толщине листов 4 мм. Зазор между плоскостью пода и приводными валками устройства составлял 20 мм. В результате вспенивания заготовок были получены полосы из пеноалюминия толщиной 20±0,2 мм, с гладкой, без видимых дефектов (раковины, пузыри и т.п.) поверхностью. Время протекания процесса вспенивания составило 4 мин.

Аналогичные полосы были вспенены на устройстве-прототипе. В результате вспенивания были получены полосы, имеющие в сечении толщину 18±2,5 мм, с дефектной, в виде раковин, поверхностью. Время протекания процесса вспенивания составляло 8,5-11,5 мин.

Таким образом, предложенное устройство позволяет повысить качество полуфабрикатов из пеноалюминия за счет улучшения качества их поверхности, а также увеличить производительность в 2-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2000 |

|

RU2194231C2 |

| Туннельная конвейерная печь | 1989 |

|

SU1709164A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2154789C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2009 |

|

RU2412021C1 |

| Печь для нагрева изделий | 1981 |

|

SU956579A1 |

| Печь для нагрева изделий | 1983 |

|

SU1183803A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| Нагревательная печь | 1987 |

|

SU1520120A1 |

Изобретение относится к устройству для получении изделий из пеноалюминия, применяемых в строительстве и машиностроении. Устройство содержит камеру нагрева с загрузочными отверстиями с двух торцов, снабженную нагревательным устройством, выполненным в виде плоской струйно-факельной горелки с распределенной интенсивностью факелов. Под выполнен в виде конвейерной ленты, состоящей из тяговых цепей с закрепленными на них плоскими металлическими пластинами, шарнирно соединенными между собой с зазором, не превышающим 0,2 мм. Устройство снабжено формующим узлом, выполненным из нескольких горизонтальных приводных валков, установленных за камерой нагрева над уровнем плоскости пода с регулируемым зазором, при этом валки формующего узла снабжены регулируемым приводом вращательного движения и зафиксированы друг относительно друга в горизонтальной плоскости с шагом, равным 1,2d, где d - диаметр валка. Обеспечивается повышение качества поверхности получаемых изделий и повышение производительности. 2 з.п. ф-лы, 1 ил.

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2000 |

|

RU2194231C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 1999 |

|

RU2154789C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОГО ПОРОШКА | 2001 |

|

RU2206430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2139774C1 |

| US 4820141 11.04.1989 | |||

| US 6218026 B1 17.04.2001 | |||

| US 4921410 01.05.1990. | |||

Авторы

Даты

2008-11-10—Публикация

2006-12-20—Подача