Изобретение относится к синтезу неорганических соединении, а именно к способу получения гидроксида ниобия, который предназначается в качестве шихты для синтеза ниобатов.

Гидроксид ниобия получают методами осаждения и гидролитического разложения солей путем сплавления пентоксида ниобия с пироульфатом или кислым сульфатом натрия. Растворимый сульфатный комплекс выщелачивают 5-6 мол. серной кислотой, далее проводят гидролитическое осаждение гидроксида с повторным переводом в раствор и осаждением аммиаком (Файрбротер Ф. Химия ниобия и тантала. - М.: Химия, 1972. с.37).

Известен способ получения гидроксида ниобия путем переведения пятиокиси ниобия в раствор при сплавлении пентаоксида с K2CO3 или KOH. Гидроксид ниобия осаждают из солянокислых растворов, полученных при растворении образующихся ниобатов в соляной кислоте (Файрбротер Ф. Химия ниобия и тантала. - М.: Химия, 1972. с.37).

В обоих случаях образуются плохо фильтрующиеся гелеобразные осадки, которые трудно отмываются от примесных ионов, сильно обводнены и требуют длительного высушивания, которое в отдельных случаях проводится при нагревании.

Известны способы, относящиеся к синтезу пентаоксидов ниобия (тантала) и имеющие прямое отношение к получению их гидроксидов, так как основаны на их выделении. К этим способам относятся гидрометаллургические методы переработки пентахлоридов - жидкофазный гидролиз в водных растворах, паровой гидролиз, которые нашли промышленное применение (Зеликман А.Н., Коршунов Б.Г. и др. Ниобий и тантал. - М.: Металлургиздат - 1990, - с. 88-91, Дробот Д.В., Чуб А. В. , Крохин В.А., Мальцев Н.А. Проблемы применения хлорных методов в металлургии редких металлов. - М.: Металлургия, 1991, - с.150 - 162).

Недостатком жидкофазного гидролиза являются трудности фильтрации и отмывки образующихся объемных рыхлых осадков с высоковыраженной сорбционной способностью, что осложняет процесс отмывки от примесей.

Недостатки температурного парового гидролиза (300 - 1100oC) - трудность аппаратурного оформления системы пылеулавливания, коррозия и износ оборудования под действием агрессивной среды.

Известен способ получения гидроксида ниобия методом водного гидролиза, в котором улучшение процесса фильтрации и отмывки достигается путем введения добавок серной кислоты или перекиси водорода, способствующих коагуляции осадка (авт. св. СССР 242158, МКИ G 33/00, БИ 35, 1974). Однако процесс получения продукта достаточно сложен и не обеспечивает высокую чистоту продукта.

Наиболее близким техническим решением к заявляемому является способ получения гидроксида ниобия по технологии водно-аммиачного гидролиза с использованием концентрированного раствора аммиака (Дробот Д.В., Чуб А.В., Крохин В. А., Мальцев Н.А. Проблемы применения хлорных методов в металлургии редких металлов. - М.: Металлургия. 1991, - с.150-162 (прототип).

В способе, взятом за прототип, измельченный пентахлорид ниобия вводится в реактор, предварительно заполненный 25%-ным раствором аммиака. Отношение Т: Ж составляет 1:(5-6). Загрузку хлорида проводят при охлаждении реактора так, чтобы температура процесса не превышала 60-80oC. После окончания загрузки маточник декантируют, выполняют 3-5 промывок водой с перемешиванием осадка до содержания хлорид-иона в промывных растворах 10-15 г/л. Отмывку повторяют с репульпацией отфильтрованного осадка ввиду его объемности. Влажный осадок гидроксида ниобия высушивают при 120-220oC.

Недостатком указанного способа является использование концентрированного раствора аммиака, что предопределяет бурное протекание реакции взаимодействия с возможным выбросом и потерями самого пентахлорида на начальной стадии процесса. Степень очистки по хлорид-иону низкая, так как содержание Cl- в промывных водах на конечной стадии отмывки составляет 10-15 г/л. Осадок гидроксида ниобия получают во влажном виде и для его высушивания требуется термообработка при 120-220oC.

Целью предлагаемого изобретения является получение гидроксида ниобия с высоким содержанием пентаоксида ниобия >70% и низким содержанием хлорид-иона <0,05%.

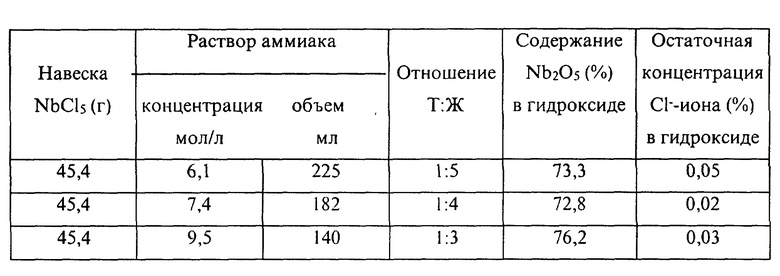

Поставленная цель достигается за счет проведения реакции взаимодействия путем обработки пентахлорида ниобия 6 - 9,5 мол. раствором аммиака при Т:Ж = 1: (3-5), что соответствует трехкратному избытку гидроксида аммония сверх стехиометрии, с последующими операциями по декантации маточного раствора до pH 7-7,5 и отрицательной качественной реакции на хлорид-ион, отделения твердой фразы путем фильтрации, промывки осадка и высушивания на воздухе. В этих условиях реакция взаимодействия пентахлорида с раствором аммиака проходит по твердофазному механизму (обмен Cl--ионов на гидроксил-ион в твердой фазе), что обеспечивает получение плотного, хорошо фильтрующегося осадка гидроксида ниобия (пример 1, таблица).

Пример 1. Для опыта используют термостойкий стакан вместимостью 800-1000 мл. Пентахлорид ниобия - NbCl5, предварительно измельченный, в количестве 135 г вносят небольшими порциями в раствор аммиака с концентрацией 6,7 мол., взятом в количестве 580 мл, что соответствует трехкратному избытку гидроксида аммония сверх стехиометрии. Для прохождения твердофазной реакции взаимодействия реакционную смесь оставляют без перемешивания приблизительно на 2 ч. После этого маточный раствор сливают путем декантации, осадок заливают свежей порцией дистиллированной воды (~600 мл) и дают отстояться. Операции по декантации маточного раствора проводят несколько раз, контролируя pH маточного раствора и проводя качественную реакцию на Cl--ион с использованием AgNO3. Декантацию заканчивают при достижении pH раствора 7-7,5 и отрицательной реакции на хлорид-ион. Осадок гидроксида ниобия отфильтровывают, еще раз промывают водой и на некоторое время оставляют для подсушивания на фильтре. Окончательное высушивание до сыпучего состояния проводят на воздухе, разложив продукт на фильтровальную бумагу, другим слоем которой прикрывают продукт сверху.

Получают 86 г гидроксида ниобия (V), что составляет 97% выхода от теоретического. Гидроксид ниобия получают в виде аморфного (данные РФА) сыпучего белого порошка. Состав гидроксида может быть представлен формулой NbO(OH)3•nH20 (где n < 2).

Таким образом, сопоставляя известный способ и предлагаемый, видно, что в гидроксиде ниобия, полученном по нашему способу, содержание Nb2O5 на 20-25% выше, а остаточная концентрация хлорид-иона в 5-8 раз меньше.

Расход гидроксида аммония (в пересчете на концентрированный аммиак) в предлагаемом способе в 2-3 раза меньше, чем в способе, указанном в прототипе. При этом гидроксид ниобия в прототипе получают в сухом виде только после высушивания при 120-200oC, так как при получении он представляет собой сильно увлажненный продукт. В предлагаемом способе гидроксид ниобия получают в виде сухого сыпучего порошка при высушивании в обычных условиях, не требующих термообработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ТАНТАЛА | 2006 |

|

RU2314258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕПТАТАНТАЛАТА ЕВРОПИЯ | 2005 |

|

RU2300501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОКСИДНОГО СОСТАВА-PB(MgNbO) | 2002 |

|

RU2223225C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА НИТРАТА РОДИЯ | 2000 |

|

RU2208586C2 |

| ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ ГИДРИДОВ АЗОТА И ИХ ПРОИЗВОДНЫХ В ГАЗОВЫХ СРЕДАХ НА ОСНОВЕ ПЛЕНОК ГАЛОГЕНИРОВАННЫХ МЕТАЛЛОКОМПЛЕКСОВ ПОРФИРИНОВ | 1998 |

|

RU2172487C2 |

| СПОСОБ ЭКСТРАКЦИОННОГО РАЗДЕЛЕНИЯ ТАНТАЛА И НИОБИЯ ИЗ КИСЛЫХ ФТОРИДНО-СУЛЬФАТНЫХ КИСЛЫХ РАСТВОРОВ | 2003 |

|

RU2245305C1 |

| Способ получения производного гематопорфирина | 2002 |

|

RU2223963C1 |

| ДАТЧИК ГАЗООБРАЗНОГО АММИАКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ МЕТАЛЛОКОМПЛЕКСОВ ПОРФИРИНОВ | 1996 |

|

RU2172486C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСОМЕТИЛАТНЫХ КОМПЛЕКСОВ РЕНИЯ, НИОБИЯ И/ИЛИ ТАНТАЛА | 2002 |

|

RU2227788C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНИОБАТА И МЕТАТАНТАЛАТА ЛИТИЯ | 1995 |

|

RU2088530C1 |

Изобретение относится к синтезу неорганических соединений, а именно к способу получения гидроксида ниобия, который предназначается в качестве шихты для синтеза ниобатов. Твердый пентахлорид ниобия обрабатывают раствором аммиака с концентрацией 6-9,5 мол. при Т:Ж = 1: (3-5). Осадок отмывают путем декантации до рН = 7-7,5 и отрицательной качественной реакции на хлорид-ион. Фильтруют, промывают и сушат в обычных условиях. Получают гидроксид ниобия с содержанием Nb2O5 выше 70% и остаточной концентрацией хлорид-иона менее 0,05%. 1 табл.

Способ получения гидроксида ниобия, включающий обработку пентахлорида ниобия раствором аммиака, декантацию раствора, фильтрацию, промывку и сушку осадка, отличающийся тем, что обработку пентахлорида ниобия проводят 6,0 - 9,5 мол. раствором аммиака при Т : Ж = 1 : (3 - 5) и отмывку проводят при декантации до рН = 7 - 7,5 и отрицательной качественной реакции на хлорид-ион.

| Дробот Д.В | |||

| и др | |||

| Проблемы применения хлорных методов в металлургии редких металлов | |||

| - М.: Металлургия, 1991, с | |||

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

| Зеликман А.Н | |||

| и др | |||

| Ниобий и тантал | |||

| - М.: Металлургия, 1990, с.93 | |||

| Сахаров В.В | |||

| и др | |||

| Топохимическое получение гидроокисей ниобия и тантала из различных соединений | |||

| - ЖНХ, 1974, т.19, N3, с.579-584. | |||

Авторы

Даты

2000-08-27—Публикация

1999-06-17—Подача