Изобретение относится к трубопроводному транспорту жидкостей и газов и может быть использовано при ликвидации аварий, ремонте трубопроводов и при врезке в действующий трубопровод.

Из описания изобретения к а.с. N 1164496 МКИ F 16 L 41/04 известно устройство для врезки в напорный трубопровод в период его эксплуатации. Оно состоит из устанавливаемого на трубопроводе переходного патрубка, промежуточной камеры, корпуса механизма привода, к которому шарнирно прикреплена скоба с ходовым винтом, установленным соосно штоку, на одном конце которого размещен закрепленный к ходовому винту стакан, а на другом - чашечная фреза со сверлом, снабженным пружинным захватом для извлечения вырезанного в трубопроводе "пятака".

На боковой поверхности стакана выполнен сквозной паз и имеются отметки "Сверление окончено" и "Фрезерование окончено", необходимые для визуального контроля за процессом вырезки.

Винт снабжен гайкой, контргайкой и рукояткой.

На штоке установлены шестерни, входящие в зацепление с шестернями привода, а также винтовая пара: винт и гайка.

Шестерня и винт соединены со штоком посредством скользящих шпонок, а гайка имеет разъемное соединение с шестерней. Устройство монтируется на жестко закрепленном посредством сварки переходном патрубке, установленном на трубопроводе.

Недостаток устройства по а.с. N 1164496 МКИ F 16 L 41/04 состоит в низкой производительности выполнения двух операций: сверления и фрезерования, а также тем, что устройство не способно уловить момент начала образования отверстия, т.к. улавливает только окончание сверления.

Известно также другое устройство для врезки в напорный трубопровод по а. с. N 1670282 F 16 L 41/04.

Устройство содержит отвод с каналом и запорным органом. В канале размещен шпиндель, соединенный посредством шпонки с приводом и связанный со стаканом, на внешней поверхности которого выполнена резьба. На отводе соосно со шпинделем установлен корпус с патрубком. Привод содержит червяк, червячное колесо со ступицей, совмещенное с шестерней, цилиндр, один конец которого выполнен в виде шестерни, а другой - в виде гайки с внутренней резьбой, связанной с резьбой стакана, и блок, включающий две установленные на одной оси шестерни, первая из которых зацеплена с шестерней, совмещенной с червячным колесом, а вторая - с шестерней цилиндра. Отвод закреплен на трубопроводе посредством хомутов. На шпинделе установлен режущий инструмент, а на отводе - манометр и уплотнение. В шпинделе выполнен канал, связывающий канал отвода с атмосферой и перекрываемый краном. Между уплотнением и шпинделем с режущим инструментом размещена втулка.

Благодаря такому выполнению устройства по а.с. N 1670282 МКИ F 16 L 41/04 обеспечивается возможность повышения производительности обработки, а также улавливания момента образования отверстия введенным в конструкцию манометром.

Наличие в конструкции устройства одного инструмента (сверла) и запорного органа для перекрытия канала после выполнения отверстия в трубопроводе, а также возможности обеспечения вращательного движения и осевого перемещения шпинделю с инструментом через блок шестерен позволяет сделать вывод о том, что устройство по а.с. N 1670282 МКИ F 16 L 41/04 является наиболее близким аналогом для заявляемого устройства и может быть принято в качестве прототипа для сравнения.

Недостатком данного устройства является то, что оно имеет: недостаточную эксплуатационную надежность, сложность вошедших в него деталей и значительную материалоемкость устройства.

Недостаточную эксплуатационную надежность можно объяснить недостаточной жесткостью передачи движения от привода к шпинделю. Так, например, ступица червячного колеса, несущая шпонку, выполнена в виде тонкостенного цилиндра значительной длины, а шпонка, передающая движение от ступицы к шпинделю, расположена на конце тонкостенного цилиндра ступицы.

Кроме того, резьбовой стакан, обеспечивающий осевое перемещение шпинделя, тоже взаимодействуют с концом тонкостенного цилиндра - ступицы шестерни-гайки.

Нерациональная расстановка опор в устройстве отрицательно влияет на жесткость системы, в особенности при наличии консолей: ступицы червячного колеса, резьбового стакана и ступицы шестерни-гайки, что может привести к возникновению вибраций инструмента, понижающих его стойкость, а то и могущих привести к выкрашиванию режущих кромок инструмента и его поломке.

К сложным для изготовления деталям можно, например, отнести: корпус с тонкостенным патрубком значительной длины и ступицу червячной шестерни, выполненную в виде тонкостенного цилиндра, шестерню с консольно расположенной относительно нее гайкой.

Материалоемкость устройства можно объяснить тем, что корпус с тонкостенным патрубком значительной длины, ступица червячной шестерни, ступица шестерни-гайки и резьбовой стакана имеют значительную длину, обусловленную величиной перемещения шпинделя.

Задача заявляемого устройства для врезки в напорный трубопровод состоит в том, чтобы оно при меньшей материалоемкости, габаритах и возможности обработки отверстий большего диаметра, имело бы более высокую эксплуатационную надежность и упрощенную обработку входящих в него деталей.

Указанная задача решается тем, что устройство для врезки в напорный трубопровод, включающее сборный корпус, размещенный в нем шпиндель с режущим инструментом, запорный орган, приспособление для установки устройства на напорном трубопроводе в месте выполнения врезного отверстия и привод вращения шпинделя, выполненный в виде червячной передачи, кинематически связанной с механизмом осевого перемещения шпинделя, согласно изобретению снабжено узлом, обеспечивающим отключение осевого перемещения шпинделя при выводе режущего инструмента из выполненного отверстия, при этом шпиндель имеет резьбу для осевого перемещения, а червячное колесо со ступицей установлено непосредственно на шпинделе устройства по подвижной посадке и соединено со шпинделем посредством скользящей шпонки, закрепленной на ступице червячного колеса, имеющей шестерню, передающую вращение блоку шестерен, расположенному по одну сторону червячного колеса, и шестерне-гайке, навинченной на резьбу шпинделя.

Эта задача решается также тем, что ось блока шестерен, входящая в узел отключения осевого перемещения шпинделя, выполнена консольной и эксцентричной относительно посадочной шейки и гнезда, при этом шейка упомянутой выше оси блока имеет посадочное место для установки рукоятки с фиксатором, обеспечивающим фиксацию положения рукоятки и оси блока при повороте ее в гнезде, при котором обеспечивается либо вывод, либо ввод в зацепление упомянутого блока шестерен.

Эта задача решается также тем, что устройство снабжено ручной зубчатой передачей, состоящей из малой шестерни, посаженной на оси и введенной постоянно в зацепление с шестерней-гайкой, при этом ось малой шестерни имеет четырехгранную головку, на которой установлен съемный маховик для ручного подвода шпинделя с режущим инструментом в зону обработки отверстия, снабженный стопором, обеспечивающим фиксацию малой шестерни и шестерни-гайки относительно крышки сборного корпуса при механическом выводе шпинделя с режущим инструментом из выполненного отверстия, причем резьба на шпинделе и шестерне-гайке выполнена левой.

Снабжение устройства узлом, обеспечивающим отключение осевого перемещения шпинделя позволяет исключить передачу крутящего момента от шестерни ступицы червячного колеса к шестерне-гайке и тем самым отключить осевое механическое перемещение шпинделя с режущим инструментом при подводе его в рабочую зону (к поверхности трубопровода), создавая возможность для выполнения ускоренного ручного подвода.

Наличие на шпинделе резьбы для осуществления его осевого перемещения позволяет исключить из конструкции резьбовой стакан (как в прототипе), а это способствует уменьшению материалоемкости устройства.

Установка червячного колеса непосредственно на шпиндель по подвижной посадке и соединение его со шпинделем скользящей шпонкой, закрепленной под червячным колесом позволяет за счет исключения ступицы червячного колеса, выполненной в виде тонкостенного цилиндра значительной длины (как в прототипе), повысить жесткость передачи движения от привода к шпинделю и этим устранить возможные возникновения вибраций инструмента, понижающие его стойкость и эксплуатационную надежность устройства в целом.

Расположение блока шестерен по одну сторону червячного колеса позволяет выполнить последнее большего диаметра (без увеличения габаритов и массы устройства), т.е. увеличить возможность передачи большего крутящего момента и, следовательно, большего усилия подачи и большего диаметра сверления. В прототипе шестерни блока расположены по обе стороны червячного колеса и ограничивают его диаметр (не позволяют увеличить его) и, следовательно, не дают возможности увеличить усилие подачи и диаметр сверления.

Передача вращения от блока шестерен на шестерню-гайку, непосредственно навинченную на резьбу шпинделя, позволяет обеспечить опору шпинделю непосредственно в зоне этой передачи, а также сократить (по сравнению с прототипом) кинематическую цепь передачи вращения от привода к осевому механическому перемещению шпинделя, повышая тем самым эксплуатационную надежность устройства.

Выполнение оси блока шестерен консольной и эксцентричной относительно посадочной шейки и гнезда и имеющей посадочное место для рукоятки с фиксатором позволяет осуществить вывод, либо ввод в зацепление блока шестерен с шестерней ступицы червячного колеса и с шестерней-гайкой, навинченной на шпиндель, а также произвести надежную фиксацию выведенного, либо введенного в зацепление блока шестерен относительно сборного корпуса, повышая тем самым эксплуатационную надежность устройства.

Наличие ручной зубчатой передачи, введенной постоянно в зацепление с шестерней-гайкой, управляемой съемным маховиком со стопором, позволяет осуществлять ручной подвод шпинделя с режущим инструментом в зону обработки и механический (ускоренный) вывод шпинделя с режущим инструментом из рабочего положения (после выполнения врезного отверстия в напорном трубопроводе).

Так при выведенном из зацепления положении блока шестерен, вращая вручную съемный маховик, вращается малая шестерня и находящаяся с ней в зацеплении шестерня-гайка, задавая осевое перемещение шпинделю с режущим инструментом (ручной подвод) без вращения последнего.

При фиксации стопором малой шестерни относительно крышки сборного корпуса фиксируется и шестерня-гайка. Таким образом, шпиндель, вращаясь (от привода) в застопоренной от вращения шестерне-гайке, благодаря левой резьбе будет совершать ускоренное (обратное) осевое перемещение (механический ускоренный вывод) из обработанного отверстия, не меняя своего направления вращения (как и во время сверления отверстия).

В прототипе отвод режущего инструмента связан с изменением направления вращения привода, а значит и режущего инструмента.

Изменение направления вращения режущего инструмента (при отводе) может привести к попаданию стружки между ленточной режущей кромкой инструмента и стенкой отверстия, то есть к затиранию инструмента по ленточке, что в свою очередь может привести к поломке последнего.

Использование в заявляемом устройстве всех упомянутых существенных отличительных признаков способствует решению поставленной задачи.

Ниже, со ссылкой на представляемые чертежи, поясняется сущность заявляемого устройств для врезки в напорный трубопровод, где:

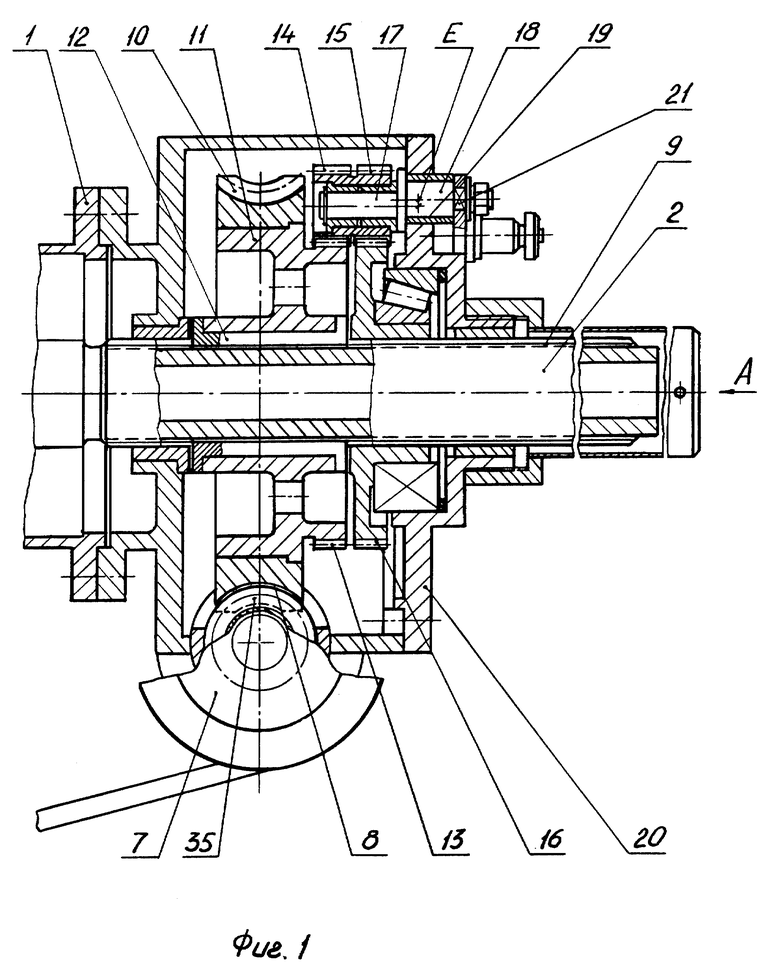

на фиг. 1 показан привод устройства с узлом, обеспечивающим вращение, осевое механическое перемещение и отключение осевого перемещения шпинделя;

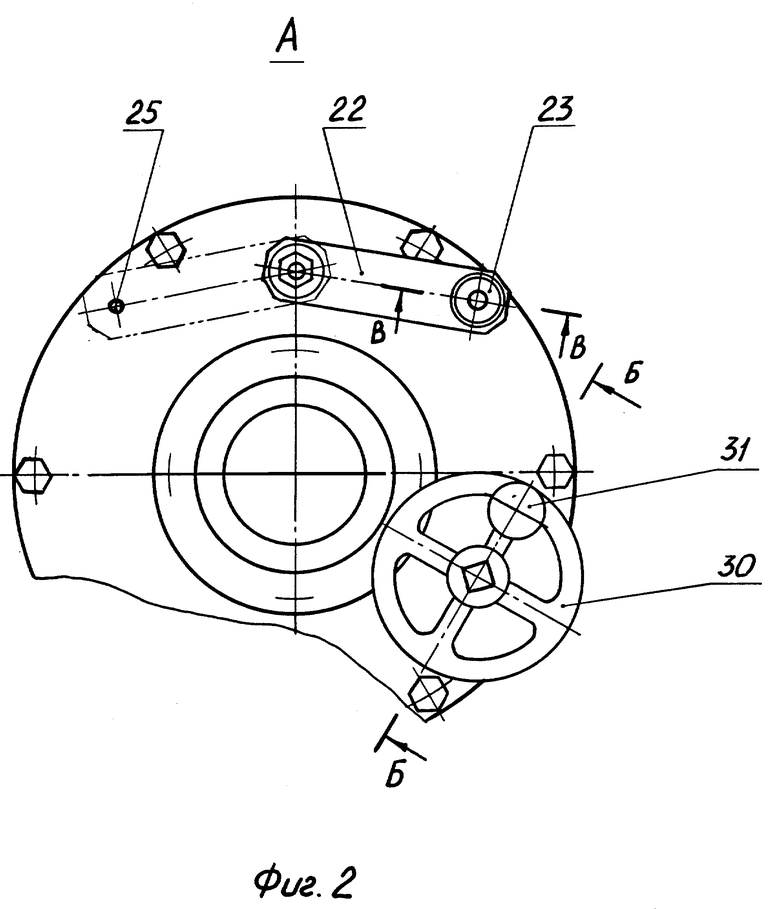

на фиг. 2 - вид по стрелке "А" на привод устройства;

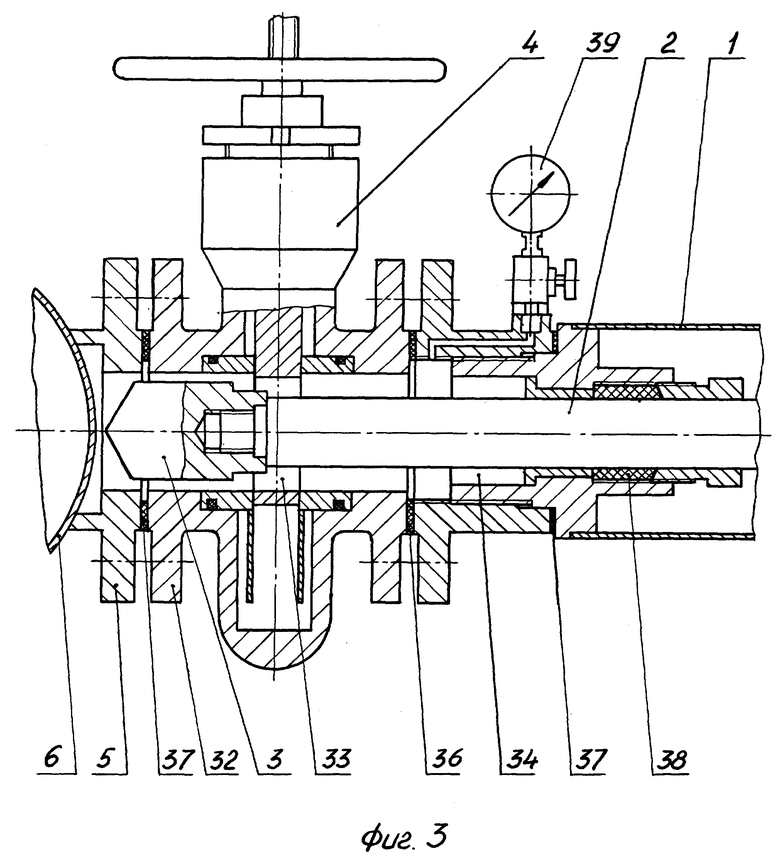

на фиг. 3 - передняя часть устройства с режущим инструментом и средствами крепления на напорном трубопроводе;

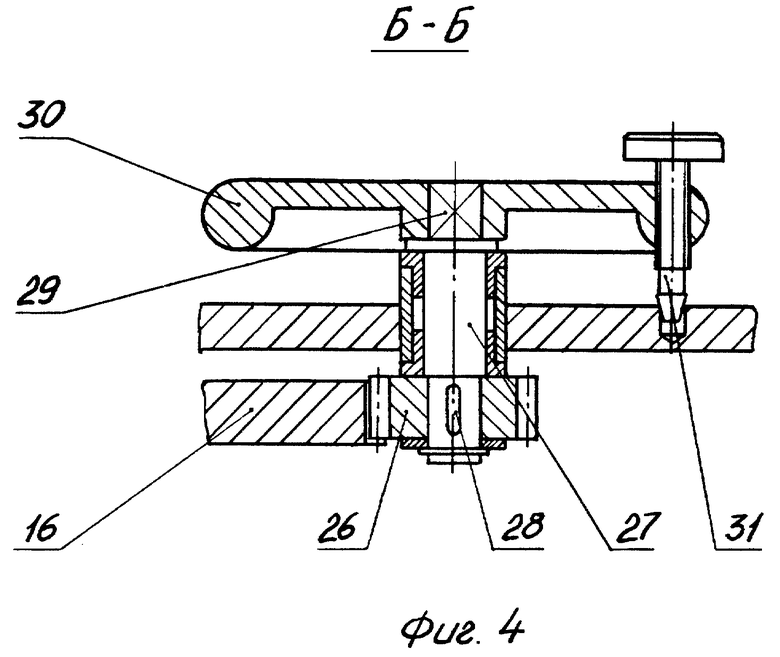

на фиг. 4 - привод ручного перемещения шпинделя с механизмом фиксации малой шестерни;

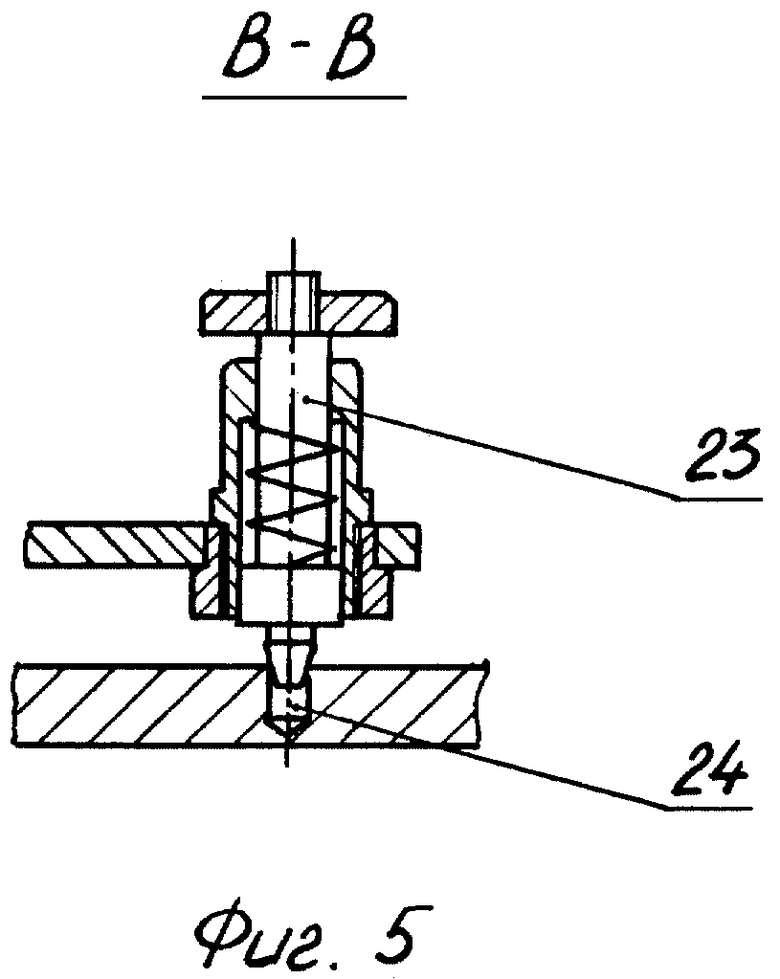

на фиг. 5 - фиксатор положений эксцентричной оси узла отключения и включения осевого перемещения шпинделя.

Устройство для врезки в напорный трубопровод включает сборный корпус 1, размещенный в нем шпиндель 2 с режущим инструментом 3 (см. фиг. 1 и 3), имеющим запорный орган 4, приспособление 5 для установки устройства на напорном трубопроводе 6 в месте выполнения врезного отверстия и привод 7 вращения шпинделя 2, выполненный в виде червячной передачи 8, кинематически связанной с механизмом осевого перемещения шпинделя 2.

Устройство снабжено узлом, обеспечивающим отключение осевого перемещения шпинделя 2 при подводе режущего инструмента 3 в зону обработки перед сверлением и выводе его из выполненного отверстия. В заявляемом устройстве шпиндель 2 имеет резьбу 9 для осевого его перемещения, а червячное колесо 10 со ступицей 11 установлено непосредственно на шпинделе 2 по подвижной посадке и соединено со шпинделем 2 посредством скользящей шпонки 12, закрепленной на ступице 11 червячного колеса 10. Ступица 11 червячного колеса 10 имеет шестерню 13, передающую вращение блоку шестерен 14 и 15 и шестерне-гайке 16, навинченной на резьбу 9 шпинделя 2. Шестерни 14 и 15 блока расположены по одну сторону червячного колеса 10, что позволило выполнить червячное колесо 10 большего диаметра и, следовательно, создало возможность передавать больший крутящий момент, большее усилие подачи и, как следствие, больший диаметр сверления.

В описываемом варианте исполнения ось 17 блока шестерен 14 и 15, входящих в узел отключения осевого перемещения шпинделя 2, выполнена консольной и эксцентричной относительно посадочной шейки 18 и отверстия 19, выполненного в стенке крышки 20 сборного корпуса 1, при этом консольная и эксцентричная ось 17 блока шестерен 14 и 15 имеет посадочное место 21 для рукоятки 22 с фиксатором 23 (см. фиг. 1 и 2), который обеспечивает фиксацию положения рукоятки 22 гнездами 24 и 25 (см. фиг. 2 и 5).

Поворот рукоятки 22 позволяет осуществлять либо вывод, либо ввод в зацепление упомянутого блока шестерен 14 и 15 с шестерней 13 ступицы 11 червячного колеса 10 и шестерней-гайкой 16.

Величина эксцентриситета "E" консольной и эксцентричной оси 17 должна быть такой, чтобы обеспечивался полный вывод зубьев блока шестерен 14 и 15 из зацепления с шестерней 13 ступицы 11 червячного колеса 10 и шестерней-гайкой 16 соответственно при отключении узла осевого перемещения шпинделя 2 и ввод в зацепление их при включении последнего.

В описываемом варианте исполнения устройство снабжено ручной зубчатой передачей, состоящей из малой шестерни 26, посаженной на ось 27 и шпонку 28. Малая шестерня 26 постоянно введена в зацепление с шестерней-гайкой 16 (см. фиг. 4).

Ось 27 имеет четырехгранную головку 29, на которую установлен съемный маховик 30 для поворота малой шестерни 26 и шестерни-гайки 16 при подводе шпинделя 2 с режущим инструментом 3 к обрабатываемой поверхности напорного трубопровода 6 в месте выполнения врезного отверстия, до момента включения привода 7.

На маховике 30 имеется стопор 31 для фиксации малой шестерни 26 и шестерни-гайки 16 относительно крышки 20 сборного корпуса 1 при механическом (ускоренном) отводе шпинделя 2 с режущим инструментом 3 из выполненного отверстия, причем шестерня-гайка 16 и соединенная с ней через блок шестерен 14 и 15 шестерня 13 ступицы 11 червячного колеса 10 выполнены таким образом, что угловая скорость вращения шестерни-гайки 16 превышает угловую скорость вращения шестерни 13 ступицы 11 червячного колеса 10, а направление резьбы 9 шпинделя 2 и шестерни-гайки 16 выполнено левым.

Устройство работает следующим образом.

На напорном трубопроводе 6 в месте выполнения врезного отверстия монтируют жестко закрепленное приспособление 5 для установки устройства. Запорный орган 4 с установленным на нем сборным корпусом 1 и приводом 7 устройства, фланцем 32 прикрепляют к приспособлению 5. Запорный орган 4 приводят в положение, при котором его проходное окно 33 совпадает с проходным отверстием 34 сборного корпуса 1 устройства (см. фиг. 3). Фиксатор 23 выводят из гнезда 24 и поворотом рукоятки 22 устанавливают его в гнездо 25 (см. фиг. 2). При этом происходит поворот консольной эксцентричной оси 17 в отверстии 19 и разцепление блока шестерен 14 и 15 с шестерней 13 ступицы 11 червячного колеса 10 и шестерней-гайкой 16.

Из маховика 30 удаляют стопор 31. Вращая маховик 30, ось 27, малую шестерню 26 и находящуюся с ней в постоянном зацеплении шестерню-гайку 16, задают осевое перемещение шпинделю 2 с инструментом 3 до упора его в стенку напорного трубопровода 6.

Выводят фиксатор 24 из гнезда 25 и, поворачивая рукоятку 22 до входа фиксатора 23 в гнездо 24 (исходное положение), вводят в зацепление блок шестерен 14 и 15 с шестерней 13 ступицы 11 червячного колеса 10 и шестерней-гайкой 16 (см. фиг. 1).

Включают привод 7, который вращая червяк 35, червячное колесо 10 со ступицей 11 и закрепленной на ней скользящей шпонкой 12, шестерню 13, блок шестерен 14 и 15 и шестерню-гайку 16 сообщает вращательное и поступательное движение шпинделю 2. Поскольку угловая скорость вращения шестерни-гайки 16 превышает угловую скорость вращения шестерни 13 ступицы 11 червячного колеса 10, а резьбовое соединение шпинделя 2 с шестерней-гайкой 16 выполнено левым, происходит движение шпинделя 2 с инструментом 3 (рабочая подача) в сторону стенки напорного трубопровода 6. Идет обработка отверстия. Среда, находящаяся в трубопроводе 6 удерживается в проходном отверстии 34 сборного корпуса 1 за счет уплотнений 36, 37, 38, при этом манометр 39 показывает давление, соответствующее давлению в трубопроводе 6.

После обработки отверстия отключают привод 7. Выводят фиксатор 23 из гнезда 24 и поворотом рукоятки 22 устанавливают его в гнездо 25, расцепляя блок шестерен 14 и 15 с шестерней 13 ступицы 11 червячного колеса 10 и шестерней-гайкой 16. Устанавливают стопор 31, фиксируя маховик 30, ось 27, малую шестерню 26 и шестерню-гайку 16 относительно сборного корпуса 1 (см. фиг. 4).

Повторно включают привод 7. Не меняя направления вращения, благодаря скользящей шпонке 12, застопоренной шестерне-гайке 16 и левому резьбовому соединению шестерни-гайки 16 с резьбой 9 шпинделя 2, происходит механический (ускоренный) отвод последнего с режущим инструментом 3 из выполненного отверстия за проходное окно 33 запорного органа 4, закрыв который демонтируют устройство.

Благодаря тому, что червячное колесо 10 со ступицей 11 установлено непосредственно на шпинделе 2 по подвижной посадке и соединено со шпинделем 2 посредством скользящей шпонки 12, а шестерня-гайка 16 также непосредственно навинчена на резьбу 9 шпинделя 2, заставляет последний выполнять осевую механическую подачу при сверлении (без резьбового стакана, как в прототипе). Одновременно шестерня-гайка 16 обеспечивает шпиндель 2 и устройство в целом опорой непосредственно в зоне передачи вращения от шестерни 13 ступицы 11 червячного колеса 10 к блоку шестерен 14 и 15 и шестерне-гайке 16, поэтому необходимость в глубоких консольно расположенных тонкостенных цилиндрах (как в прототипе) отпала, что позволило рационально распределить опоры в устройстве, устранить вредные вибрации, тем самым повысить эксплуатационную надежность, упростить вошедшие в конструкцию устройства детали при одновременном уменьшении его материалоемкости.

Заявляемое устройство изготовлено в ОАО "Мотовилихинские заводы" и успешно применяется как при выполнении врезных отверстий в напорном трубопроводе, так и при выполнении других сверлильных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 2008 |

|

RU2380199C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ И РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2229961C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ОТВЕРСТИЯ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 2006 |

|

RU2313028C1 |

| УСТАНОВКА ДЛЯ ВРЕЗКИ ОТВОДОВ В ТРУБОПРОВОД | 2001 |

|

RU2221960C2 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 2007 |

|

RU2351837C2 |

| УСТАНОВКА ДЛЯ ВРЕЗКИ ОТВОДОВ В ТРУБОПРОВОД | 1999 |

|

RU2173809C2 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ДЕЙСТВУЮЩЕМ ТРУБОПРОВОДЕ | 1999 |

|

RU2147975C1 |

| Установка для врезки отводов в трубопровод | 1979 |

|

SU929953A1 |

| Устройство для вырезки отверстий в трубопроводе под давлением среды | 2023 |

|

RU2808892C1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ И УДАЛЕНИЯ ДЕФЕКТНЫХ УЧАСТКОВ ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 1997 |

|

RU2133400C1 |

Изобретение относится к строительству и используется при ремонте трубопроводов и врезке в них ответвлений. Устройство содержит размещенные в сборном корпусе шпиндель с режущим инструментом, запорный орган, привод вращения шпинделя и приспособление для установки устройства на напорном трубопроводе. Предусмотрено ручное управление вводом инструмента в зону обработки и механический вывод инструмента из зоны обработки. После выполнения отверстия и выведения из него режущего инструмента запорный орган перекрывается. Упрощена передача вращения от привода к шпинделю, повышена надежность работы устройства. 2 з.п. ф-лы, 5 ил.

| Устройство для врезки в напорный трубопровод | 1988 |

|

SU1670282A1 |

| Устройство для врезки в напорный трубопровод в период его эксплуатации | 1983 |

|

SU1164496A2 |

| Устройство для перекрытия отвода трубопровода | 1985 |

|

SU1291780A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2553863C2 |

| Схват манипулятора | 1985 |

|

SU1337252A1 |

Авторы

Даты

2000-08-27—Публикация

1999-02-23—Подача