Изобретение относится к медицине и может быть использовано в ортопедии, преимущественно в ортопедической стоматологии при изготовлении протезов и аппаратов для восстановления утраченных зубов, функции жевания, артикуляции речи и при проведении других челюстно-лицевых операций. Оно также может использоваться для изготовления базисов медицинских имплантатов, повязок и т.п.

Известен способ изготовления базиса стоматологического протеза путем формования и термической полимеризации акриловой пластмассы (Макаров К.А., Штейнгарт М. З. Сополимеры в стоматологии.- М.: Медицина, 1982; Материаловедение в стоматологии / Под ред. А.И. Рыбакова. - М.: Медицина, 1984; SU 169183, A 61 C 13/08, 1965; SU 1061817, A 61 K 6/02, 1983).

Выделяющийся из целевых изделий остаточный мономер оказывает местное и общее воздействие на организм, вызывая воспалительные изменения слизистой оболочки биологических тканей и различные аллергические реакции организма, что отмечено в многочисленных источниках. На содержание остаточного мономера в акриловых базисах протезов влияет как технология получения полимера, так и технология формования протеза. При этом мономеры вводят для обеспечения возможности проведения технологического процесса. Однако они не вступают полностью в реакцию полимеризации в режимах, разрешенных к использованию в технологии изготовления медицинских протезов, и присутствуют в получаемом изделии (см., например: Бойтман А.Я. и др. Санитарно-химические свойства базисных пластмасс, применяемых в ортопедической стоматологии // Стоматология. - 1977. - N 5. - С. 55-57). Поэтому основная техническая задача изготовления базисов зубных протезов заключается в минимизации содержания токсичных остаточных мономеров при удержании других технических характеристик изделия (прочности, эластичности, твердости, ударной вязкости и пр.) в допустимых пределах. Известный путь решения этой задачи заключается в оптимизации состава используемого сырья. Однако этот путь дает лишь частичное решение, позволяя получить целевое изделие с содержанием остаточных мономеров 0,8-1,4%, о чем сообщается, в частности, в (Макаров К.А., Штейнгарт М.З. Указанная работа, с. 86).

Наиболее близким к заявляемому является способ изготовления базиса зубного протеза, предусматривающий формование и термическую полимеризацию акриловой пластмассы, в котором для уменьшения содержания остаточного мономера в исходное сырье дополнительно вводят склареол при следующем соотношении ингредиентов, мас. ч.:

Полиметилметакрилат - 8 - 10

Метилметакрилат - 2,5 - 4

Склареол - 0,9 - 1,1

(RU 2001602 C1, A 61 C 13/00, 1993).

Этот способ, являясь одним из представителей вышеуказанного направления развития данной области техники, также уменьшает содержание мономеров в целевом изделии лишь частично.

Технической задачей предлагаемого способа является уменьшение остаточного содержания токсичных мономеров в целевом изделии.

Решение указанной задачи состоит в том, что в способе изготовления базиса стоматологического протеза, предусматривающем формование и термическую полимеризацию акриловой пластмассы, операцию полимеризации осуществляют в электромагнитном поле длинноволновой области радиочастотного диапазона при мощности источника электромагнитного излучения (ЭМИ) от 1 до 10 Вт.

Проведение операции полимеризации в электромагнитном поле при изготовлении базиса стоматологического протеза известно из (JP 5-11984, A 61 C 13/14, 13/01, 1993). Однако в указанном аналоге используют электромагнитное поле микроволнового диапазона, тогда как в предлагаемом техническом решении используют электромагнитное поле длинноволновой области радиочастотного диапазона. В этом аналоге полимеризацию в микроволновом электромагнитном поле проводят не с целью обеспечения минимального содержания остаточных мономеров, а для быстрого и равномерного нагрева полимеризуемого материала. В предлагаемом же способе электромагнитное воздействие к нагреву материала отношения не имеет, поскольку ЭМИ не осуществляется в СВЧ-диапазоне. Кроме того, источник ЭМИ имеет незначительную мощность (1 - 10 Вт).

Принцип действия предлагаемого способа основан на впервые установленном авторами явлении увеличения активности акриловых мономеров под действием электромагнитного поля длинноволновой области радиочастотного диапазона. Активация данных мономеров приводит к повышению полноты реакции полимеризации и, как следствие, к резкому уменьшению их остаточного содержания в целевом изделии. Возможно также, что эффективность процесса полимеризации в предлагаемом способе связана с увеличением энергии активации инициаторов процесса - перекиси бензоила и других компонентов полимеризуемой массы.

Диапазон мощности источника ЭМИ ограничен 1 - 10 Вт, так как при меньшей мощности не происходит активация акриловых мономеров, а при большей мощности увеличивается интенсивность побочных реакций, что препятствует полному проведению процесса полимеризации.

В связи с тем, что зависимость остаточного содержания мономеров от частоты электромагнитного излучения внутри заявленного диапазона носит экстремальный характер и включает для конкретных стоматологических пластмасс подобласти, где остаточное содержание мономеров близко к нулю, целесообразно (в отсутствии ухудшения других технических характеристик) устанавливать конкретное значение частоты из условия минимального содержания остаточных мономеров. Для этого предварительно выявляют зависимость содержания остаточных мономеров в пробных образцах от частоты источника ЭМИ.

Для выявления остаточного содержания мономера могут быть использованы известные методики, имитирующие процесс миграции мономеров из базиса протеза в биологическую ткань. Для этого приготавливают водную вытяжку мономеров из пробного образца (Бойтман А.Я. и др. Указанная работа) и учитывают результат с помощью хроматографии (RU 2001602), полярографии или спектрографии (Рыбаков А.И. Указанная работа, с. 408-409). Однако при экстрагировании мономеров водой часть из них, связанная с макромолекулами физическими силами, в раствор не переходит. Другая часть из-за продолжительного времени водной вытяжки (14 дней) окисляется и превращается в нетоксичные соединения. Все это искажает результаты анализа. Более того, в водный раствор зачастую не переходят и поэтому не учитываются токсичные мономеры, выделение которых в биологическую ткань происходит в течение 2-3 лет. Поэтому более целесообразно приготавливать не водную вытяжку, а экстракт мономеров в органическом растворителе - хлороформе и учитывать результат по бромному числу (БЧ). Такое определение, в отличие от вышеуказанных аналогов, является прямым (в известных технических решениях содержание остаточного мономера определяют в относительных единицах, поскольку неизвестно, какая часть мономеров перешла в водный раствор). Кроме того, данная модификация операции контроля дает интегральное значение содержания всех остаточных реакционноспособных мономеров (в известных технических решениях результаты учитывают по градуировочным кривым, отснятым для каждого мономера, в частности, в прототипе из всех содержащихся в целевом изделии мономеров определяют только метилметакрилат). При необходимости введения поправки на количество брома, вступившего во взаимодействие с другими компонентами экстракта (хлороформом, перекисью бензоила и пр.), дополнительно определяют значение БЧ фона, которое вычитают из результата анализа контролируемого образца.

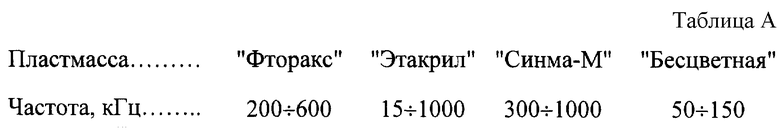

Как поясняется приведенными примерами, оптимальные значения частоты электромагнитного излучения при изготовлении целевых изделий из наиболее употребительных акриловых пластмасс составляют (см. табл. А).

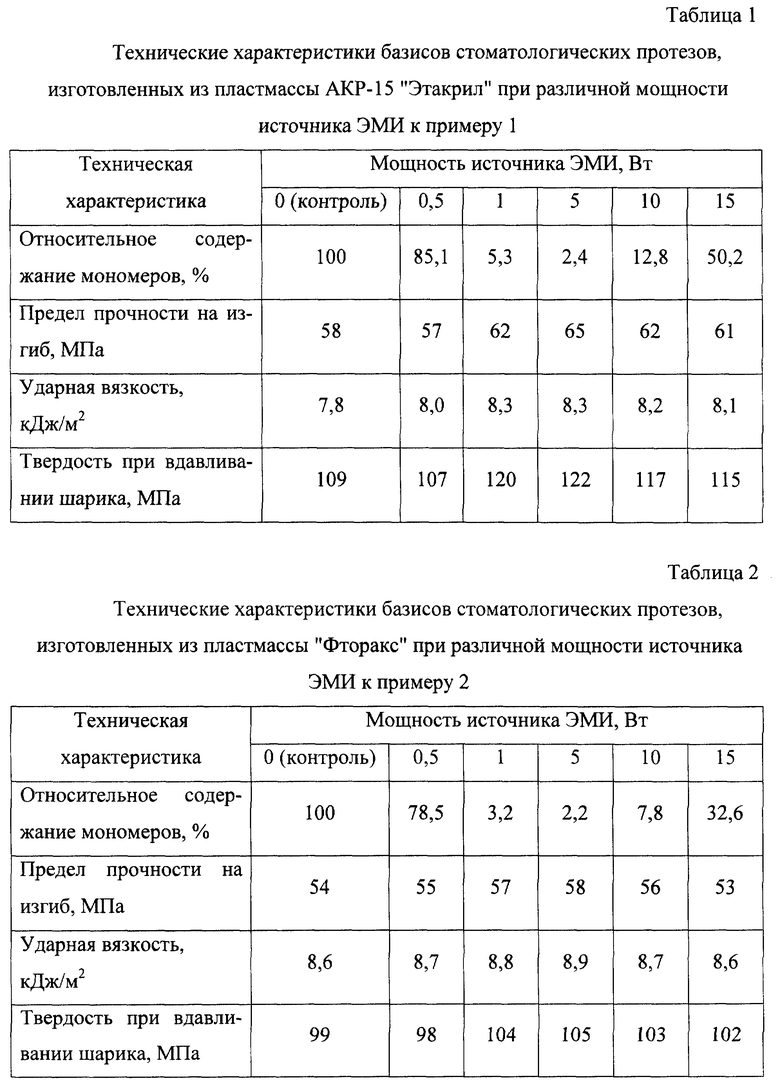

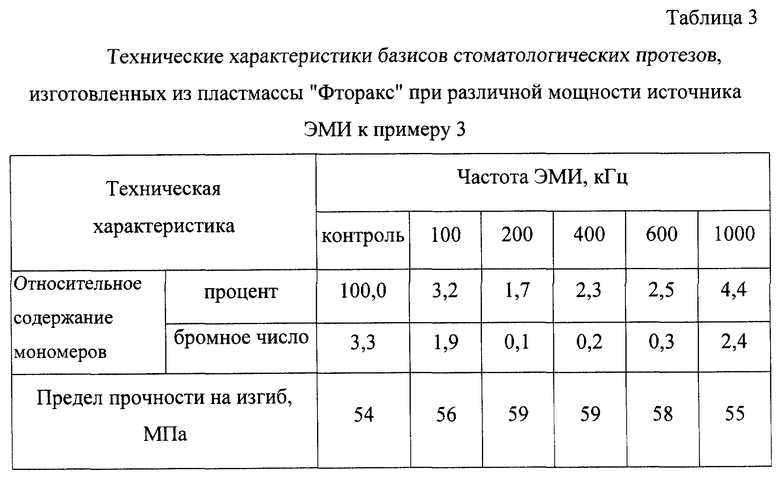

В табл. 1-3 приведены технические характеристики целевых изделий к примерам 1-3 соответственно.

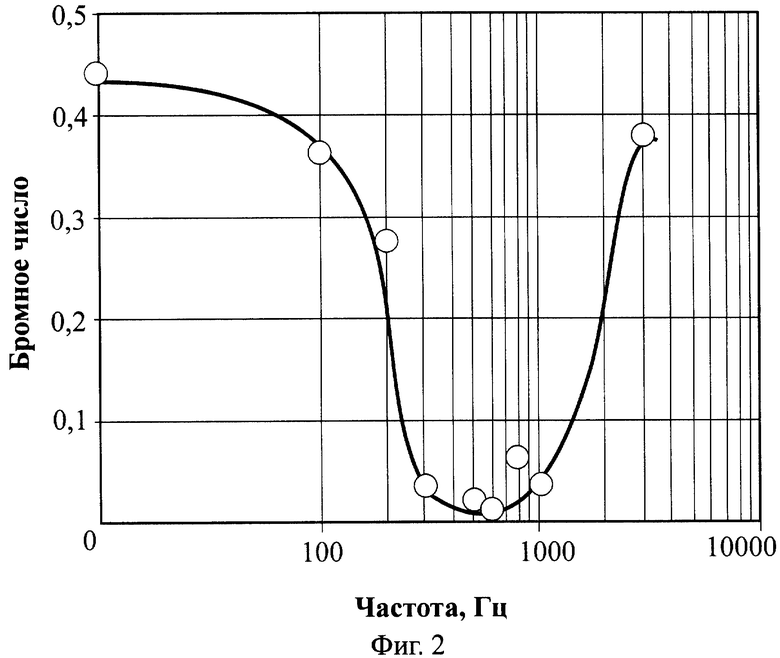

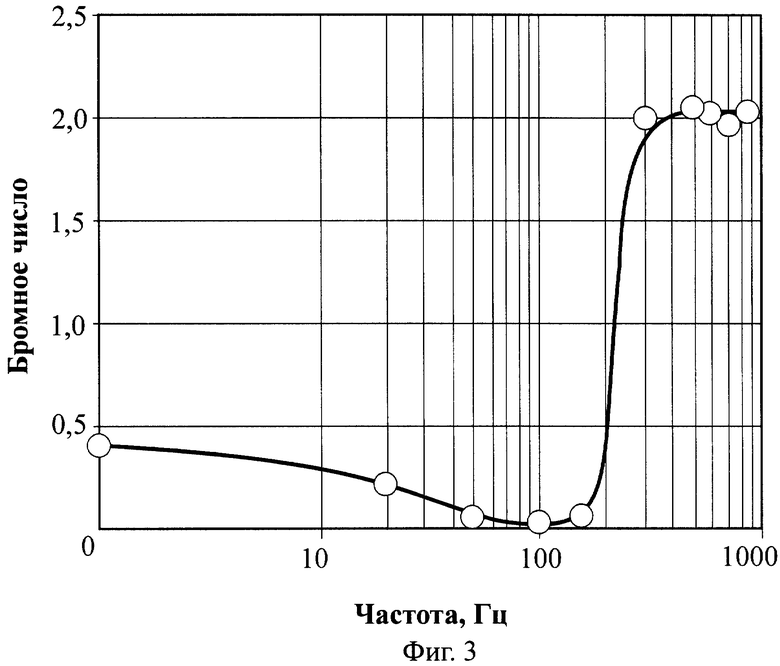

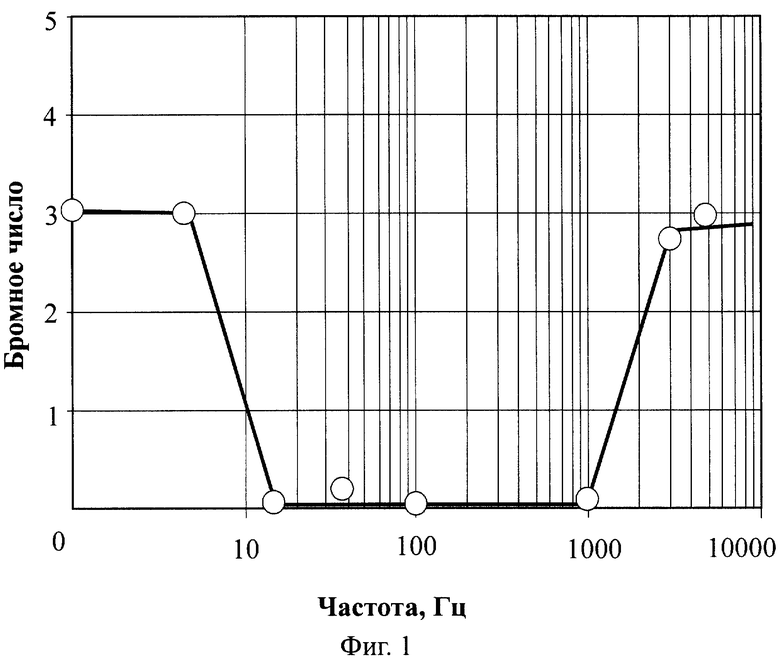

На фиг. 1-3 приведены графики зависимости значения БЧ пробных образцов от частоты электромагнитного излучения при проведении операции полимеризации к примерам 4-6 соответственно.

Способ поясняется следующими примерами.

Пример 1. Базисы стоматологического протеза изготавливают из акриловой пластмассы АКР-15 "Этакрил".

Исходные компоненты:

1) порошок - сополимер метилового и этилового эфиров акриловой кислоты, полученный из метилметакрилата (89%), этилметакрилата (8%), метилакрилата (2%) и пластификатора - дибутилфталата (1%);

2) жидкость - метилметакрилат (74-75%), этилметакрилат (25-26%), гидрохинон (0,005%).

Навеску из 2,5 мас. ч. порошка и 1 мас. ч. жидкости выдерживают при комнатной температуре при периодическом перемешивании до образования тестообразной консистенции, способной вытягиваться в нити, что происходит в течение 10-30 мин. Приготовленной формовочной массе придают форму лепешки для верхнего протеза и валика для нижнего протеза, вносят в гипсовые кюветы и медленно прессуют, добиваясь полного заполнения формовочного пространства.

Далее производят термическую обработку полуфабриката в водяной бане, снабженной источником электромагнитного излучения частотой 150±8 кГц, направленного на кювету с полимеризуемым образцом. Для этого кюветы погружают в водяную баню при комнатной температуре и закрепляют по месту расположения выходного элемента источника ЭМИ. В течение 1 ч температуру водяной бани повышают до кипения, которое поддерживают в течение 45 мин, после чего кюветы выдерживают в остывающей водяной бане в течение 15 мин, а затем охлаждают на воздухе до комнатной температуры. Полученные образцы целевого изделия подвергают соответствующей механической обработке. Операцию термической полимеризации проводят при различных значениях мощности источника ЭМИ в диапазоне от 0,5 до 15 Вт, а также в отсутствии ЭМИ (контроль). В данном и последующих примерах режимы полимеризации повторяют на 3-8 образцах.

В полученных изделиях определяют относительное содержание мономеров. Для этого их заливают 50 мас. ч. дистиллированной воды и термостатируют в течение 14 суток при температуре 37oC. Об относительной концентрации мономеров судят по результатам газовой хроматографии водных вытяжек. При этом содержание мономеров в контроле принимают за 100%. В данном и других примерах, предусматривающих контролирование мономеров в водных вытяжках, учет результатов в процентах обеспечивает сопоставимость с аналогами, поскольку в них не приводится достаточных сведений о значении режимных параметров контроля. Дополнительно определяют следующие характеристики материала изделий: предел прочности материала на изгиб, микротвердость и ударную вязкость. Средние значения результатов испытания приведены в табл. 1. Как видно из таблицы, остаточное содержание мономеров в образцах, полимеризацию которых проводят под действием ЭМИ мощностью от 1 до 10 Вт, составляет 5,3 -12,8% от его содержания в контроле. В запредельных режимах (0,5 и 15 Вт) остаточное содержание мономеров 85,1 и 50,2% соответственно. Значения остальных технических характеристик во всем диапазоне мощностей лежат в приемлемых границах и составляют: предел прочности на изгиб - 57 - 65 МПа; микротвердость - 107 - 122 МПа; ударная вязкость - 8,0-8,3 кДж/м2.

Пример 2. Базисы стоматологического протеза изготавливают из акриловой пластмассы "Фторакс".

Исходные компоненты:

1) порошок - сополимер метилового эфира метакриловой кислоты и фторкаучука;

2) жидкость - стабилизированный метилметакрилат с добавлением диметакрилового эфира дифенилолпропана.

Подготовку формовочной смеси и проведение операций формования, полимеризации и контроля производят как в примере 1.

Технические характеристики полученных целевых изделий приведены в табл. 2. Как видно из таблицы, остаточное содержание мономеров в образцах, полимеризацию которых проводят под действием ЭМИ мощностью от 1 до 10 Вт, составляет 3,2 - 7,8% от его содержания в контроле. В запредельных режимах (0,5 и 15 Вт) остаточное содержание мономеров 78,5 и 32,6% соответственно. Значения остальных технических характеристик во всем диапазоне мощностей лежат в приемлемых границах и составляют: предел прочности на изгиб - 53 - 58 МПа; микротвердость - 98 - 105 МПа; ударная вязкость - 8,6-8,9 кДж/м2.

Пример 3. Базисы стоматологического протеза изготавливают из акриловой пластмассы "Фторакс", как в примере 2, при мощности источника ЭМИ 5 Вт и следующих значениях частоты источника ЭМИ: 0 (контроль), 100, 200, 400, 600 и 1000 кГц. Для исключения методических ошибок определения содержания остаточных мономеров образцы целевых изделий заливают хлороформом (1:150 мас. ч.) и выдерживают в течение 2 дней при комнатной температуре.

Результат учитывают по значению БЧ экстрактов. Поправку на количество брома, вступившего во взаимодействие с другими компонентами экстракта (хлороформом и пр. ), вносят по результатам анализа фона согласно общеизвестной методике (Торопцева А.М., Белогородская К.В., Бондаренко В.М. Лабораторный практикум по химии и технологии высокомолекулярных соединений.- Л.: Химия, 1972. - С. 75).Значение БЧ рассчитывают по формуле

БЧ=Б1-Б0, (1)

где Б1 - экспериментальное значение бромного числа в хлороформенной вытяжке из испытуемого образца; Б0 - значение бромного числа используемого растворителя. Результаты параллельных испытаний усредняют. Так, например, для образцов, полученных при частоте источника ЭМИ 400 кГц, среднее значение измерений составляют: Б1 = 0.22, Б0 = 0.03. Согласно формуле (I) БЧ=0.19≈0.2.

Для контроля определяют также относительное содержание остаточных мономеров в водных вытяжках из целевых изделий.

Результаты приведены в табл. 3. Как видно из таблицы, остаточное содержание мономеров в образцах, полимеризацию которых проводят под действием ЭМИ в диапазоне от 200 до 600 кГц, по БЧ составляет 0,1 - 0,3, что, в силу прямого измерения, свидетельствует о практически полном отсутствии мономеров в целевом изделии при данном режиме обработки. При воздействии ЭМИ частотой 100 и 1000 кГц содержание мономеров также снижается, но все же по значению БЧ, равному 1,9 и 2,4 соответственно, оно остается существенно большим, чем в оптимальном режиме. В то же время определение мономеров в водных вытяжках искажает область оптимальных режимов, расширяя ее от 100 до 1000 кГц, где относительное содержание остаточных мономеров составляет от 3,2 до 4,4%. Такое расширение области допустимых значений частоты ЭМИ имеет место из-за вышеуказанной методической ошибки определения содержания мономеров.

В соответствии с результатами испытания пробных образцов в последующем целевое изделие из пластмассы "Фторакс" полимеризуют при частоте ЭМИ от 200 до 600 кГц.

Пример 4. Базисы стоматологического протеза изготавливают из акриловой пластмассы "Этакрил", как в примере 1, при мощности источника ЭМИ 3 Вт. Содержание остаточных мономеров определяют по БЧ, как в примере 2. Пробные образцы получают под воздействием ЭМИ с частотой 6, 15, 37, 100, 1000, 3000 и 5000 кГц а также при отключенном источнике ЭМИ (контроль).

В образцах, полимеризацию которых проводят под действием ЭМИ в диапазоне от 15 до 1000 кГц, значение БЧ=0,12±0,04 (фиг. 1), что свидетельствует о практически полном отсутствии мономеров в целевом изделии при данном режиме обработки. В отсутствии ЭМИ БЧ=3,1±0,1. При увеличении частоты ЭМИ от 1000 до 3000 кГц остаточное содержание мономеров повышается примерно до уровня в контроле.

В соответствии с результатами испытания пробных образцов в последующем целевое изделие из пластмассы "Этакрил" полимеризуют при частоте ЭМИ от 15 до 1000 кГц.

Пример 5. Базисы стоматологического протеза изготавливают из акриловой пластмассы "Синма-М".

Исходные компоненты:

1) порошок - суспензионный привитой фторсодержащий сополимер;

2) жидкость - смесь акриловых мономеров и олигомеров; стабилизированный метилметакрилат с добавлением диметакрилового эфира дифенилолпропана.

Технологические операции проводят как в примере 3 при мощности источника ЭМИ 2 Вт. Пробные образцы получают под воздействием ЭМИ с частотой от 100 до 3000 кГц, а также при отключенном источнике ЭМИ (контроль).

БЧ в отсутствии ЭМИ (контроль) составляет 0,45. В образцах, полимеризацию которых проводят под действием ЭМИ в диапазоне от 300 до 1000 кГц, значение БЧ близко к нулю (фиг. 2), что свидетельствует о практически полном отсутствии мономеров в целевом изделии при данном режиме обработки. По мере увеличения частоты ЭМИ от 1000 до 3000 кГц остаточное содержание мономеров повышается примерно до уровня в контроле.

В соответствии с результатами испытания пробных образцов в последующем целевое изделие из данной пластмассы полимеризуют при частоте ЭМИ от 300 до 1000 кГц.

Пример 6. Базисы стоматологического протеза изготавливают из акриловой пластмассы "Бесцветная".

Исходные компоненты:

1) порошок - суспензионный полиметилметакрилат с добавлением антистарителя - тинувина;

2) жидкость - стабилизированный метилметакрилат.

Технологические операции проводят как в примере 3 при мощности источника ЭМИ 1 Вт. Пробные образцы получают под воздействием ЭМИ с частотой от 20 до 900 кГц, а также при отключенном источнике ЭМИ (контроль).

БЧ в отсутствии ЭМИ (контроль) составляет 0,42. В образцах, полимеризацию которых проводят под действием ЭМИ в узком диапазоне от 50 до 150 кГц, значение БЧ близко к нулю (фиг. 3), что свидетельствует о практически полном отсутствии мономеров в целевом изделии при данном режиме обработки. По мере увеличения частоты ЭМИ от 150 до 300 кГц остаточное содержание мономеров повышается до БЧ=2.

В соответствии с результатами испытания пробных образцов в последующем целевое изделие из данной пластмассы полимеризуют при частоте ЭМИ от 50 до 150 кГц.

Из приведенных примеров видно, что использование предлагаемого способа по сравнению с прототипом позволяет резко снизить остаточное содержание токсичных мономеров в целевом изделии, вплоть до получения изделий в оптимальных режимах, характеризуемых значением БЧ, близким к нулю, тогда как в известном техническом решении содержание токсичного мономера снижается лишь на 18,1 - 37,8%.

Другой технический результат по сравнению с прототипом заключается в упрощении рецептуры материала изделия, так как исключена необходимость внесения в состав пластмассы склареола.

Технический результат от достигнутого заключается в повышении технологичности способа, поскольку оптимизированы значения технологических режимов полимеризации и контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ | 2001 |

|

RU2193946C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ | 1998 |

|

RU2137572C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2000 |

|

RU2163583C1 |

| СПОСОБ ОБРАБОТКИ ЗУБОПРОТЕЗНЫХ ИЗДЕЛИЙ ИЗ АКРИЛОВЫХ ПЛАСТМАСС | 2017 |

|

RU2669340C1 |

| Способ изготовления съемного зубного протеза | 2019 |

|

RU2721581C1 |

| Способ изготовления съемных протезов | 2016 |

|

RU2631106C1 |

| УСТРОЙСТВО ДЛЯ ФОНОВОГО УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ НА ПРОЦЕСС ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2014 |

|

RU2562354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЛЮМИНОФОРА | 1994 |

|

RU2098448C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2344204C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ КАРБИД КАЛЬЦИЯ | 1999 |

|

RU2155096C1 |

Изобретение относится к ортопедической стоматологии. Способ изготовления базиса стоматологического протеза предусматривает формование и термическую полимеризацию акриловой пластмассы. Пластмасса состоит из порошкообразного акрилатного материала и акрилатных мономеров, взятых в соотношении 2,5: 1. Полимеризацию проводят под воздействием электромагнитного излучения длинноволновой области радиочастотного диапазона. Мощность источника электромагнитного излучения составляет 1 - 10 Вт. Диапазон частот излучения устанавливается из расчета минимального содержания мономеров в пробных образцах целевого изделия. Предлагаемый способ позволяет снизить остаточное содержание токсичных мономеров в целевом изделии при одновременном упрощении рецептуры материала изделия. 5 з.п. ф-лы, 3 табл., 3 ил.

| DE 3928987 A1, 28.03.1991 | |||

| US 5663214 A, 02.09.1997 | |||

| Огнетушитель | 0 |

|

SU91A1 |

| DE 3608409 A1, 18.02.1986 | |||

| RU 2001602 C1, 30.01.1993. | |||

Авторы

Даты

2000-09-10—Публикация

1999-07-13—Подача