Изобретение относится к прикладной физике и химии и может быть использовано в металлургической промышленности для управления процессом кристаллизации различных материалов из расплавов или растворов. Оно может использоваться также для управления процессом твердения минеральных вяжущих материалов, например, в производстве сборных бетонных и железобетонных конструкций, заливочных смесей для установки машин и аппаратов, изделий из гипса, в том числе гипсовых повязок медицинского назначения, поскольку в основе этих процессов лежит кристаллизация (Кузнецова Т.В., Кудряшов И.В., Тимашев В.В. Физическая химия вяжущих материалов. - М.: Высш. шк., 1989. - с. 340).

Известно устройство управления процессом кристаллизации в системе жидкость-твердое вещество, представляющее собой вибрационную машину с фиксированной частотой механических колебаний в диапазоне от 10 до 100 кГц (патент Швейцарии 682402, C 22 F 3/02, С 22 С 21/08, B 22 D 11/10, 1993).

Однако его область применения ограничена получением фазы жидкость-твердое тело металлического сплава, обладающей тиксотропными свойствами. Вибрационно-механическое воздействие требует больших затрат электроэнергии на единицу массы кристаллизуемого вещества, в связи с чем оно является узким местом крупнотоннажного производства. Кроме того, вибрационное воздействие является одним из видов промышленных вредностей.

Основное направление конструирования систем управления процессом кристаллизации из расплава или раствора заключается в их оснащении электромагнитным излучателем, воздействующим на рабочую камеру (патент DE 2029443, B 22 D 27/02, 1973). Такая система управления может содержать регулятор интенсивности перемешивания и гомогенизации под действием постоянных электрического и магнитного полей, ориентированных поперек друг друга (US 5333672, B 22 D 27/02, 1994). Для некоторого уменьшения затрат электроэнергии и упрощения аппаратурного оформления процесса литья металла по месту заливки его в литейную форму установлен соленоид, подключенный к источнику постоянного тока силой 500 А, формирующий постоянное электромагнитное поле напряженностью 4•105 А/м (RU 2048973, B 22 D 27/02, 1995).

Однако данные устройства остаются энергоемкими. Они неудобны в эксплуатации по причинам повышенной электрической и электромагнитной опасности, а также громоздкости.

Известна также система управления процессом кристаллизации (СУПК), содержащая рабочую камеру, радиочастотный (РЧ) источник направленного в камеру электромагнитного излучения (ЭМИ) в диапазоне от 0,5 до 15 МГц мощностью от 0,3 до 20 Вт/м3 и регулятор частоты ЭМИ (RU 2137572, B 22 D 27/02, 1999; RU 2155556, A 61 C 13/01, 13/14, 13/15, 2000; RU 2163583, С 04 В 40/02, 40/00, 2000; WO 00/38859, РСТ RU 99/00512, B 22 D 27/02, 2000).

Наиболее близкой к заявляемой является СУПК, содержащая рабочую камеру и электрический генератор СВЧ, задающий импульсный генератор радиочастоты (ГРЧ), подключенный с возможностью запуска генератора СВЧ, и волноводы с согласующим устройством, установленные с возможностью подачи к рабочей камере от генератора СВЧ импульсов электромагнитной энергии скважностью от 300 до 1000. При работе этой СУПК изменением скважностью импульсов ГРЧ управляют мощностью нагрева управляемого объекта под действием электромагнитного поля СВЧ (SU 349657, C 04 B 25/02, 1972).

Недостаток данных аналогов, включая прототип, заключается в неоптимальности значений показателей, определяющих качество соответствующих процессов и целевых изделий (длительность кристаллизации, предел прочности на растяжение, микротвердость, упорядоченность структуры и т.д.).

Технический результат от использования изобретения - оптимизация показателей качества управляемых процессов и получаемых целевых изделий.

Технический результат достигается за счет того, что система управления процессом кристаллизации, содержащая рабочую камеру с кристаллизующимся материалом и электрический генератор радиочастоты, снабжена емкостным элементом, при этом электрический генератор радиочастоты соединен с кристаллизующимся материалом непосредственно и через емкостной элемент с образованием дифференцирующей RC-цепи, где R - электрическое сопротивление кристаллизующего материала, С - электрическая емкость элемента.

Технический результат достигается также за счет того, что система управления снабжена программным задатчиком, а емкостной элемент выполнен с управляющим входом, которым он подключен к выходу программного задатчика.

Технический результат достигается также за счет того, что система управления снабжена регулятором и датчиком скважности импульсов, при этом вход датчика скважности импульсов подсоединен к линии подачи напряжения к кристаллизующемуся материалу, выход датчика скважности импульсов соединен со входом регулятора, а выход регулятора соединен с управляющим входом емкостного элемента.

Этот вариант позволяет не только стабилизировать, но и увеличить среднее значение скважности импульсов по следующей причине. Постоянная времени дифференцирования τ, определяемая общеизвестной формулой

τ = RC,

подвержена действию значительной помехи, связанной с изменением сопротивления R объекта по мере кристаллизации целевого продукта. Эта помеха подавляется в данном варианте исполнения действием регулятором скважности импульсов.

Таким образом, в отличие от прототипа в предлагаемой СУПК отсутствует нагревающее воздействие. К управляемому объекту подводят лишь импульсы электромагнитного поля радиочастоты.

Причинно-следственная связь внесенных изменений с достигаемым техническим результатом заключается, по-видимому, в непосредственном воздействии электрического поля на объект управления за счет его подключения к выходной электрической цепи ГРЧ, тогда как в прототипе и других аналогах объект к электрическому выходу ГРЧ не подключен. Возможно также, что воздействие на объект, формируемое дифференцирующей цепью, способствует повышению показателей качества процесса и целевого продукта, как это имеет место по аналогии с прототипом. С другой стороны, введение емкостного элемента позволяет не только дифференцировать сигнал ГРЧ, но и увеличить сопротивление нагрузки его выходной цепи, что важно в связи с низким омическим сопротивлением объекта управления.

При технической реализации СУПК достаточно использовать ГРЧ с выходной мощностью из расчета 1-10 Вт/м3 объекта управления.

В варианте СУПК по п.1 формулы в качестве емкостного элемента может использоваться конденсатор. Возможно выполнение этого элемента в виде блока конденсаторов с переключателем, подключающим в зависимости от характера изменения электрического сопротивления кристаллизуемого материала емкость из следующего ряда: 10, 100, 300, 500 и 1000 пф. В вариантах, предусматривающих стабилизирующее или программное управление, в качестве емкостного элемента может использоваться варикап, а при больших значениях емкости - соответствующий конденсатор переменной емкости, снабженный серводвигателем, управляемым от выхода регулятора или программного задатчика. В качестве программного задатчика может быть установлен контроллер или программный регулятор, в том числе с обратной связью по положению регулирующего органа (емкостного элемента), например, типа РУ10-16А. В качестве ДСИ может использоваться частотомер в режиме измерения длительности импульсов. В СУПК может использоваться как стандартный электрический регулятор промышленного типа, так и реализованный на базе вычислительной техники. В связи с наличием высокочастотной помехи, действующей на объект, предпочтительно использовать регулятор с пропорционально-интегральным алгоритмом управления.

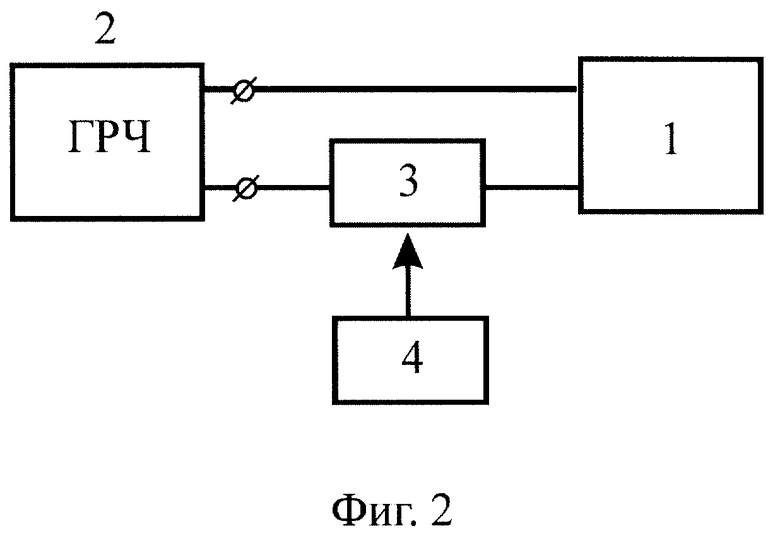

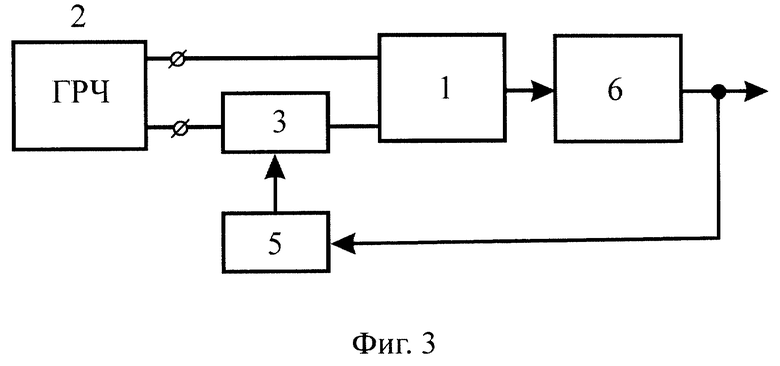

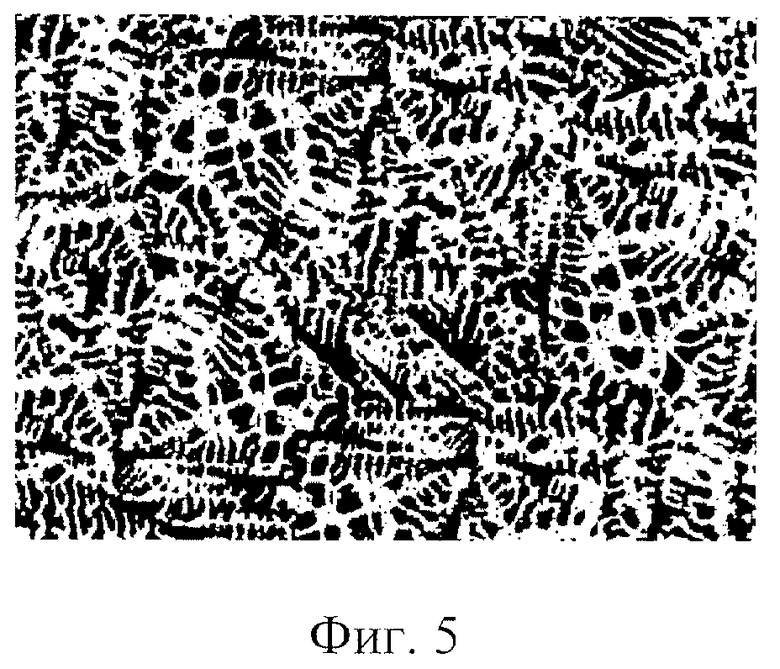

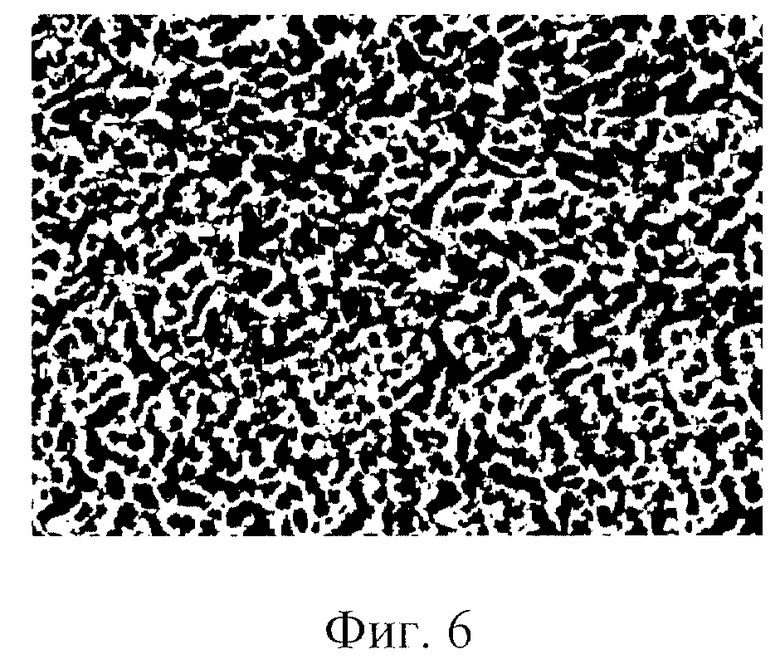

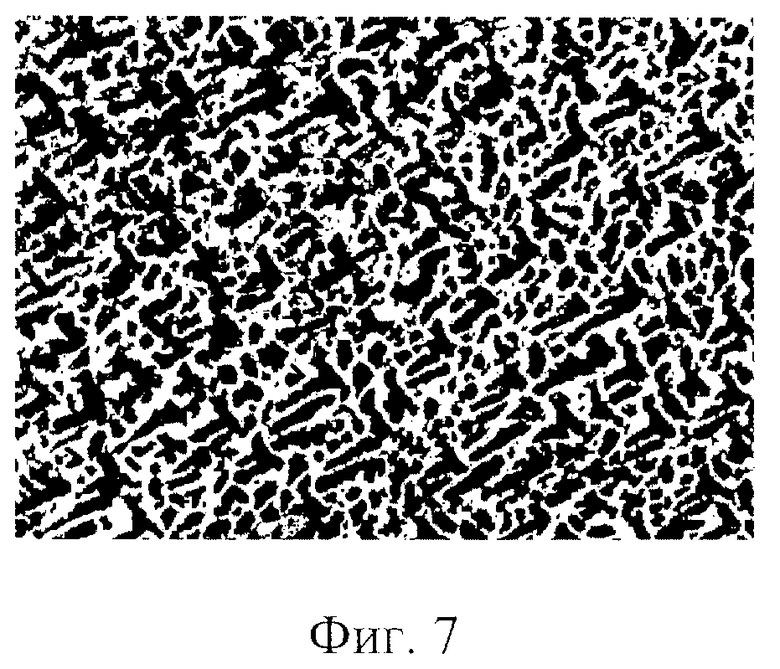

На фиг. 1-3 приведены блок-схемы вариантов СУПК; на фиг.4-7 приведены структуры сплава системы Sn-Pb-Bi-Sb, полученные кристаллизацией из расплава с использованием различных вариантов СУПК и без нее к примеру 1.

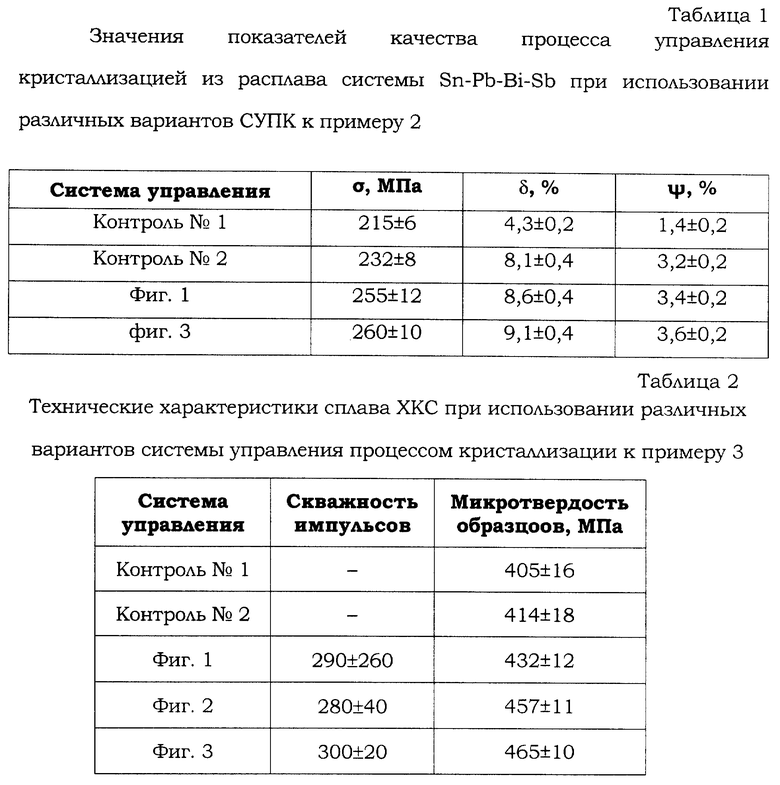

В табл. 1 и 2 приведены технические характеристики целевых продуктов и процессов при использовании различных вариантов СУПК к примерам 2 и 3.

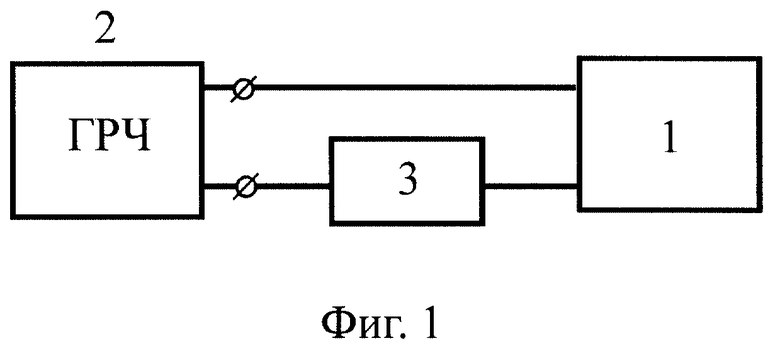

Вариант СУПК, приведенный на фиг.1, содержит рабочую камеру 1, электрический ГРЧ 2 и емкостной элемент 3. Рабочая камера 1 и емкостной элемент 3 подключены к ГРЧ 2 с образованием дифференцирующей RC-цепи. При подключении к ГРЧ 1 цепи, образованной последовательным соединением элементов 2 и 3, происходит дифференцирование поданного напряжения синусоидальной или прямоугольной формы, вследствие чего на объект управления подаются пики напряжения скважностью от 30 до 830.

В варианте фиг. 2 СУПК дополнительно содержит программный задатчик 4, выход которого подключен к управляющему входу емкостного элемента 3. Программный задатчик 4 изменяет значение емкости элемента 3 во времени для компенсации предполагаемого изменения сопротивления объекта управления в ходе технологического процесса.

В варианте фиг.3 СУПК фиг.1 дополнительно содержит регулятор 5 и датчик скважности импульсов 6. Вход датчика 6 подключен к линии подачи напряжения на рабочую камеру 1, выход датчика 6 связан со входом экстремального регулятора 5, а выход регулятора 5 соединен с управляющим входом емкостного элемента 3.

Эффективность СУПК поясняется следующими примерами.

ПРИМЕР 1. Для активации процесса кристаллизации из расплава системы Sn-Pb-Bi-Sb (содержание ингредиентов, мас. %: Sn - 78,6; Pb - 11,7; Sb - 3,4; Bi - 6,3) используют СУПК в вариантах согласно фиг.1 и 3 с генератором 2 прямоугольных импульсов частотой 200 кГц и амплитудой 12 В. Выходная мощность ГРЧ - из расчета 3 Вт/м3. В качестве контроля 1 проводят кристаллизацию согласно патентам RU 2137572 и PCT/RU99/00512, воздействуя на участок образования кристаллов электромагнитным излучением от источника той же частоты и мощности без подачи напряжения на рабочую камеру 1 с кристаллизующимся материалом. Здесь объект 1 помещают внутрь электромагнитной камеры. Кроме того, ставят контроль 2, где тот же материала кристаллизуют в отсутствии электромагнитного излучения. В варианте фиг.1 емкость элемента 3 равна 500 пф. В варианте фиг.3 в качестве датчика 6 скважности импульсов используют частотомер в режиме измерения длительности импульсов. Емкостной элемент 3 представляет собой два параллельно включенных варикапа типа КВ115А (диапазон изменения емкости - 200÷1400 пф), а регулятор 5 выполнен с выходом по напряжению на базе ЭВМ. Алгоритм управления регулятора пропорционально-интегральный. Выход регулятора 5 подключен к управляющему входу (цепи смещения) емкостного элемента 3. Длительность импульсов напряжения, поступающего на объект управления в результате действия дифференцирующей цепи, регулируют из расчета заданной скважности, равной 300. В данном примере регулятор 5 подавляет помеху, связанную с уменьшением сопротивления объекта 1 в процессе кристаллизации, изменением емкости от 280 пф до конечного значения 1390 пф.

На экране осциллографа, подключенного параллельно рабочей камере 1, при работе СУПК без обратной связи (фиг. 1) наблюдаются импульсы напряжения скважностью γ = 500±330, а в варианте с обратной связью по скважности (фиг. 3) импульсы имеют γ = 300±20.

С помощью растровой электронной микроскопии установлено, что структура сплава, полученного в отсутствии электромагнитного поля (контроль 1), является неупорядоченной (фиг.4), а при наличии внешнего электромагнитного излучения (контроль 2) - более упорядоченной (фиг.5). Наилучшие же результаты имеют место при использовании СУПК (фиг.6 и 7), причем вариант СУПК с обратной связью наиболее предпочтителен, так как при его использовании структура сплава наиболее упорядочена и имеет минимальные размеры матриц по сравнению к контролем и управлением по схеме фиг.1. Из сравнения фиг.6 и 7 с фиг. 4 и 5 также видно, что при использовании предлагаемой СУПК получают сплавы с более плотными структурами, чем в контроле.

ПРИМЕР 2. 300-килограммовые отливки сложной конфигурации из сплава алюминия с магнием АМг-5Мц (содержание ингредиентов, мас. %: Mg - 5,9; Si - 0,26; Сu - 0,08; Fe - 0,42; Mn - 0,59; Ti - 0,07; Zn - 0,08; Be - 0,04; Al - остальное) получают кристаллизацией в чугунных формах из расплава с начальной температурой 710oС. Начало кристаллизации происходит при 685oС. Процесс ведут в естественных условиях (контроль 1), а также при наличии электромагнитного излучения частотой 500 кГц без образования электрической цепи через камеру 1 (контроль 2). Мощность источника излучения Р=2 Вт/м3.

В качестве испытуемых используют варианты СУПК фиг.1 и 3 с ГРЧ синусоидальных импульсов той же частоты и мощности. В варианте фиг.1 емкость элемента 3 равна 300 пф, скважность импульсов составляет 150±75. В варианте фиг. 3 емкостной элемент 3 - варикап типа КВ115А. Остальные характеристики СУПК, как в примере 1 при скважности импульсов 120±15.

По результатам 10 параллельных испытаний обнаружено, что в отливках, полученных в контроле 2, а также при использовании СУПК ликвация отсутствует, тогда как в контроле 1 дефектом ликвации обладают 4 слитка (40%). Предел прочности образцов на разрыв σ составляет 215±6 и 232±8 МПа для контролей 1 и 2 соответственно. В опытных образцах ликвация не обнаружена. Предел прочности опытных образцов на разрыв σ при использовании СУПК (фиг.1) равен 255±12, а фиг.3 - 260±10 МПа. Относительное удлинение δ образцов составляет 4,3±0,2 и 8,1±0,4% для контролей 1 и 2 соответственно, при использовании СУПК (фиг.1) - 8,6±0,4, а фиг.3 - 9,1±0,4%. Относительное сужение ψ образцов составляет 1,4±0,2 и 3,2±0,2% для контролей 1 и 2 соответственно, при использовании СУПК (фиг.1) - 3,4±0,2, а фиг.3 - 3,6±0,2%. Это свидетельствует о повышении пластичности целевых продуктов, кристаллизованных с использованием СУПК.

ПРИМЕР 3. Кристаллизуют хромокобальтовый сплав (ХКС), содержащий, мас. %: Сr - 24,9; Со - 61,5; Мо - 6,5; Ni - 4,2; Fe - 1,6; остальное - Si и Nb. Сплав нагревают до температуры 1700oС в индукционной печи до полного расплавления. Расплав разливают в гнезда (диаметр 10 мм, высота 5 мм) рабочей камеры 1, выполненной из стали Ст3. Процесс кристаллизации ведут путем остывания разлитых образцов (~15 мин) в естественных условиях (контроль 1), а также при наличии ЭМИ частотой 1,5 МГц без образования электрической цепи через камеру 1 (контроль 2). Опытные образцы кристаллизуют с использованием вариантов СУПК фиг. 1, 2 и 3. В варианте фиг.1 в качестве элемента 3 установлен конденсатор емкостью С=1000 пф; в остальных вариантах - конденсатор переменной емкости, снабженный сервоприводом, приводимым в действие по сигналу от выхода программного задатчика 4 или регулятора 5. В данном примере программное управление целесообразно по причине резкого уменьшения сопротивления ХКС в процессе кристаллизации, для компенсации чего задатчик 4 выдает программу изменения емкости элемента 3 согласно формуле:

C3=100+125t,

где С3 - заданное значение емкости элемента 3;

t - длительность процесса кристаллизации, мин.

В варианте фиг.3 заданное значение скважности импульсов равно 300.

Качество процесса управления оценивают по разбросу значений скважности импульсов напряжения, поступающих на объект 1, а также по микротвердости σ полученных образцов. Результаты приведены в табл. 3. Как видно из таблицы, скважность импульсов составляет 290±260, 280±40 и 300±20 в вариантах фиг.1, 2 и 3 соответственно. Микротвердость образцов в контролях равна 405 и 414 МПа, а у образцов, полученных с СУПК 428, 457 и 465 МПа в вариантах фиг.1, 2 и 3 соответственно.

ПРИМЕР 4. Образцы размером 10•10•10 см из бетона марки М200, приготовленного на основе портландцемента марки 400, с осадкой конуса 1-2 см получают путем выдерживания в металлических формах в течение 4 ч при нормальных условиях с последующей тепловлажностной обработкой и естественным твердением в отсутствии ЭМИ (контроль) и при ЭМИ частотой 2 МГц, мощностью из расчета 10 Вт/м3 на стадиях тепловлажностной обработки и естественного твердения при использовании СУПК фиг.1.

В варианте с СУПК в качестве элемента 3 установлен конденсатор емкостью С= 10 пф. При этом скважность импульсов, подаваемых на объект, составляет 75±30.

Определяют длительность этапа изотермической обработки до достижения образцами отпускной прочности на сжатие, равной для данной марки бетона 150 МПа. По результатам 5 параллельных испытаний опытные образцы набирают отпускную прочность через 2,5-3 ч против 5 ч в контроле.

Таким образом, использование предлагаемой СУПК предназначено для оптимизации показателей качества управляемых процессов и получаемых целевых изделий в отношении однородности кристаллизованных структур (пример 1), прочности на разрыв и пластичности (пример 2), микротвердости (пример 3), а также длительности твердения (пример 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ | 1998 |

|

RU2137572C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2000 |

|

RU2163583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЗИСА СТОМАТОЛОГИЧЕСКОГО ПРОТЕЗА | 1999 |

|

RU2155556C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ЭЛЕКТРОХИМИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2344204C1 |

| УСТРОЙСТВО ДЛЯ ФОНОВОГО УЛЬТРАЗВУКОВОГО ВОЗДЕЙСТВИЯ НА ПРОЦЕСС ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2014 |

|

RU2562354C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУЛЛЕРЕНСОДЕРЖАЩЕЙ САЖИ | 2004 |

|

RU2256608C1 |

| СИСТЕМЫ И СПОСОБЫ ИЗМЕРЕНИЯ ИМПЕДАНСА ДЛЯ ОПРЕДЕЛЕНИЯ КОМПОНЕНТОВ ТВЕРДЫХ И ТЕКУЧИХ ОБЪЕКТОВ | 2010 |

|

RU2629901C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЛЮМИНОФОРА | 1994 |

|

RU2098448C1 |

| Устройство для обработки биологических объектов | 1990 |

|

SU1701139A1 |

| Устройство для гидродинамического каротажа скважин | 2022 |

|

RU2784848C1 |

Изобретение относится к прикладной физике и химии и может быть использовано в металлургической промышленности для управления процессом кристаллизации различных материалов из расплавов или растворов. Оно может использоваться также для управления процессом твердения минеральных вяжущих материалов, например, в производстве сборных бетонных и железобетонных конструкций. Технический результат: оптимизация показателей качества управляемых процессов и получаемых целевых изделий. Технический результат достигается за счет того, что система, содержащая рабочую камеру и электрический генератор радиочастоты, дополнительно содержит емкостной элемент, при этом рабочая камера и емкостной элемент подключены к генератору радиочастоты с образованием дифференцирующей RC-цепи. В варианте программного управления СУПК содержит также программный задатчик, а емкостной элемент выполнен с управляющим входом, которым он подключен к выходу программного задатчика. В варианте с автоматическим регулированием скважности импульсов действующего напряжения СУПК оборудована регулятором и датчиком скважности импульсов, при этом вход датчика скважности импульсов подключен к линии подачи напряжения на рабочую камеру, выход датчика скважности импульсов связан со входом регулятора, а выход регулятора соединен с управляющим входом емкостного элемента. 2 з.п. ф-лы, 7 ил., 2 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРБЕТОННЫХ ИЗДЕЛИЙ | 0 |

|

SU349657A1 |

| Способ получения отливок | 1973 |

|

SU483190A1 |

| RU 2059452 C1, 10.05.1996 | |||

| WO 00/38859 A1, 06.07.2000 | |||

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЯ СТОЛБЧАТОЙ СТРУКТУРЫ ПРИ ОТЛИВКЕ ТОЛСТОСТЕННЫХ ТРУБЧАТЫХИЗДЕЛИЙ | 0 |

|

SU177049A1 |

| РЕГИСТРАЦИЯ МОБИЛЬНОГО ТЕРМИНАЛА В ЗОНЕ ПЕРЕКРЫТИЯ ОБСЛУЖИВАНИЯ СОТ ПЕРВОЙ И ВТОРОЙ СЕТЕЙ | 2008 |

|

RU2449499C2 |

| МАГНИТНАЯ СИСТЕМА ЭЛЕКТРОМЕХАНИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ С ПОДВИЖНЫМИ КАТУШКАМИ | 1988 |

|

RU2029443C1 |

Авторы

Даты

2002-12-10—Публикация

2001-04-26—Подача