Изобретение относится к технологии подготовки углеводородных жидкостей к их дальнейшей переработке и непосредственно касается способа и устройства для предварительного кондиционирования углеводородных жидкостей перед их последующим фракционированием, производимого путем их обработки с помощью механического воздействия.

Область промышленного применения изобретения охватывает химическую, нефтеперерабатывающую и другие отрасли промышленности, связанные с технологической переработкой углеводородных жидкостей - как исходного сырья, так и промежуточных продуктов переработки. Предварительному кондиционированию согласно изобретению могут подвергаться, в частности, сырая нефть перед перегонкой, мазут перед повторной перегонкой или крекингом, газойль перед каталитическим крекингом, лигроин перед риформингом и т.п., а также искусственные углеводородные жидкости перед соответствующей обработкой.

Из уровня техники общеизвестны способы предварительного кондиционирования углеводородного жидкого сырья перед его последующим фракционированием, производимого путем его обработки с помощью механического воздействия, в частности, путем предварительного фильтрования, обезвоживания, обессоливания и т. п. Такая обработка облегчает процесс последующего фракционирования, но не оказывает влияния на физико-химические свойства исходного углеводородного сырья или полупродукта и соответственно на выход легких фракций.

Например, известно устройство для подготовки нефтяной эмульсии к дальнейшей переработке (авторское свидетельство СССР N 986475 от 1980 г.), содержащее ротор с рабочим колесом, выполненным в виде диска с периферийной кольцевой стенкой, имеющей ряд выходных отверстий для жидкости, и статор, имеющий концентричную рабочему колесу стенку с рядом отверстий, примыкающую с минимальным зазором к периферийной кольцевой стенке рабочего колеса, подводящее отверстие для подачи обрабатываемой жидкости в полость рабочего колеса и выходное отверстие для отвода обработанной жидкости.

При вращении рабочего колеса жидкость, прерывисто протекающая через отверстия в нем и в концентричной стенке статора, подвергается воздействию вынужденных механических колебаний звуковой частоты, зависящей от частоты вращения рабочего колеса и количества его выходных отверстий. Этим достигается определенное кондиционирование обрабатываемой углеводородной жидкости, но выход легких продуктов последующего фракционирования остается на обычном уровне.

Из уровня техники известен также способ кондиционирования углеводородных жидкостей посредством механического воздействия (международная заявка WO 94/10261 от 11.05.94 г. - ближайший аналог), включающий подачу подлежащей обработке жидкости в полость первого из нескольких вращающихся рабочих колес; выпуск обрабатываемой жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно расположенных на его периферийной кольцевой поверхности; впуск обрабатываемой жидкости в полость статора через ряд отверстий в концентричной рабочему колесу поверхности статора, прилегающей с минимальным зазором к периферийной кольцевой поверхности рабочего колеса; отвод обработанной жидкости из полости статора и ее подача в полость следующего рабочего колеса и т.д.; отвод обработанной жидкости через выпускное отверстие статора.

Устройство для осуществления описанного известного способа кондиционирования углеводородных жидкостей содержит ротор, включающий установленный в подшипниках вал и несколько смонтированных на нем рабочих колес, каждое из которых выполнено в виде диска с периферийной кольцевой стенкой, в которой имеется ряд выходных отверстий для обрабатываемой жидкости, равномерно распределенных по окружности; статор, имеющий концентричные каждому из рабочих колес стенки, в каждой из которых выполнен ряд отверстий для прохождения обработанной жидкости в полость статора, впускное отверстие для подачи обрабатываемой жидкости, сообщенное с полостью первого из рабочих колес, и выпускное отверстие для отвода обработанной жидкости из полости статора; средство для приведения ротора во вращение. При этом периферийные кольцевые стенки рабочих колес прилегают к соответствующим концентричным стенкам статора с минимальным технически достижимым зазором.

Описанные известные способ и устройство для кондиционирования углеводородных жидкостей позволяют повлиять на их физико-химические свойства таким образом, что при их сопутствующем или последующем фракционировании увеличивается выход наиболее ценных легких фракций. Однако, потенциальные возможности такого фракционирования углеводородных жидкостей используются здесь в недостаточной степени по той, в частности, причине, что в аналоге не придается значения выбору оптимального соотношения основных параметров процесса и реализующего его устройства, таких как радиус периферийной кольцевой поверхности рабочего колеса, частота его вращения и количество его выходных отверстий.

Настоящее изобретение направлено на решение задачи создания на основе предшествующего уровня техники и собственных исследований такого способа кондиционирования углеводородных жидкостей и такого устройства для его осуществления, которые позволили бы повлиять на физико-химические свойства углеводородных жидкостей таким оптимальным образом, чтобы повысить эффективность их кондиционирования и тем самым максимально поднять выход наиболее ценных легких продуктов фракционирования.

Эта задача решается согласно изобретению путем обработки углеводородной жидкости с помощью механического воздействия на нее процесса вращательного движения с определенной линейной скоростью на определенном радиусе вращения с наложением колебательного процесса с определенной частотой. Эти условия обеспечиваются выбором на основе исследований оптимального соотношения между количеством выходных отверстий на периферийной поверхности рабочего колеса, с одной стороны, и радиусом этой поверхности, а также частотой вращения рабочего колеса, с другой стороны.

Для этого в предлагаемом способе кондиционирования, как и в известном, осуществляются подача подлежащей обработке жидкости в полость вращающегося рабочего колеса; выпуск обрабатываемой жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно расположенных на его периферийной поверхности; отвод жидкости по крайней мере через одно выпускное отверстие статора. Согласно основному воплощению изобретения, выпуск жидкости из полости рабочего колеса осуществляют в кольцевую камеру, образованную его периферийной поверхностью и концентричной поверхностью статора, причем радиус R периферийной поверхности рабочего колеса и частоту его вращения n задают в зависимости от выбранного количества К выходных отверстий рабочего колеса согласно эмпирическим соотношениям

R = (1,05 - 1,28) К, мм, и

n = (3,6 - 4,1) К-1,5 • 106, об./мин.

За пределами указанных диапазонов параметров достигаемый эффект кондиционирования жидкости, как установлено экспериментально, выражается в недостаточной степени.

В наиболее предпочтительном воплощении способа кондиционирования радиус R и частоту вращения n рабочего колеса номинально задают в зависимости от выбранного количества К его выходных отверстий согласно эмпирическим соотношениям

R = 1,1614 К, мм, и

n = 3,8396 К-1,5 • 106, об./мин

В другом предпочтительном воплощении способа кондиционирования отвод обрабатываемой жидкости из кольцевой камеры, образованной периферийной поверхностью рабочего колеса и концентричной поверхностью статора, осуществляют через ряд выпускных отверстий, равномерно расположенных на концентричной поверхности статора, которые при вращении рабочего колеса последовательно располагаются против его выходных отверстий.

В описанном основном воплощении способа кондиционирования углеводородных жидкостей при указанных диапазонах выбора параметров R и n принципиально достигается такое влияние на физико-химические свойства жидкости, что при ее последующем фракционировании выход наиболее ценных низкокипящих фракций повышается в такой степени, что позволительно говорить об эффективном практическом использовании. Этот эффект можно объяснить, не претендуя на исчерпывающий анализ внутренних физико-химических процессов, деструктивным преобразованием внутренних связей на молекулярном уровне, происходящим под инициирующим воздействием механических колебаний на вращающуюся жидкость на определенных частотах и их гармониках.

В наиболее предпочтительном воплощении способа кондиционирования при выборе указанных номинальных величин параметров R и n, установленных экспериментально, эффект кондиционирования проявляется наиболее сильно. Другое предпочтительное воплощение способа кондиционирования позволяет улучшить достигаемый эффект благодаря комбинированному колебательному воздействию на жидкость сначала при ее выходе через отверстия рабочего колеса в кольцевую камеру, а затем при ее выходе из кольцевой камеры через отверстия на концентричной поверхности статора.

Способ кондиционирования углеводородных жидкостей согласно изобретению может быть осуществлен только с помощью описанного ниже устройства, которое составляет неотъемлемую часть общего изобретательского замысла.

Устройство для кондиционирования углеводородных жидкостей, как и известное, содержит ротор, включающий установленный в подшипниках вал и по крайней мере одно соединенное с валом рабочее колесо, выполненное в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для жидкости, равномерно распределенных по окружности; статор с концентричной рабочему колесу стенкой, впускным отверстием для подачи жидкости, сообщенным с полостью рабочего колеса, и по крайней мере одним выпускным отверстием для отвода жидкости; средство для привода ротора с расчетной частотой вращения. Согласно основному воплощению изобретения концентричная стенка статора образует вместе с периферийной кольцевой стенкой рабочего колеса кольцевую камеру, сообщенную по крайней мере с одним отверстием для отвода жидкости, причем радиус R внешней поверхности периферийной кольцевой стенки рабочего колеса составляет

R = (1,05 - 1,28) К, мм ,

где К - выбранное количество выходных отверстий рабочего колеса, а радиальный размер ΔR кольцевой камеры составляет

ΔR = (1,05 - 1,28) В, мм,

где B - выбранное целое число в интервале 1...К/2.

В наиболее предпочтительном воплощении устройства для кондиционирования радиус R внешней поверхности периферийной кольцевой стенки рабочего колеса номинально составляет

R = 1,1614 К, мм,

где К - выбранное количество выходных отверстий рабочего колеса, а радиальный размер ΔR кольцевой камеры номинально составляет

ΔR = 1,1614 В, мм,

где В - выбранное целое число в интервале 1 - К/5.

В другом предпочтительном воплощении устройства для кондиционирования статор имеет полость для приема жидкости из кольцевой камеры, сообщенную с выпускным отверстием для ее отвода, а в концентричной стенке статора равномерно по окружности в плоскости расположения выходных отверстий рабочего колеса выполнен ряд выпускных отверстий, сообщающих полость статора с кольцевой камерой, количество которых составляет 1...К.

Более подробно изобретение поясняется на примерах его практического осуществления, иллюстрируемых схематическими чертежами, на которых представлены:

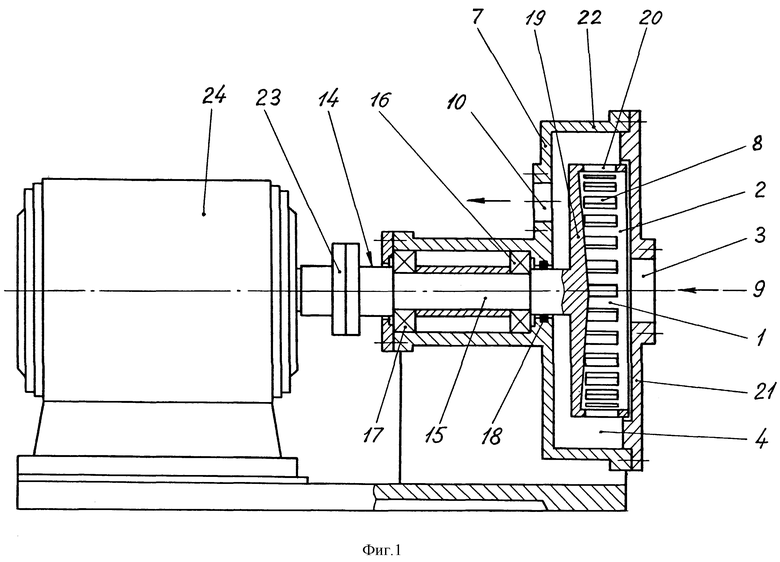

фиг. 1 - продольный осевой разрез устройства для кондиционирования в основном и наиболее предпочтительном воплощениях;

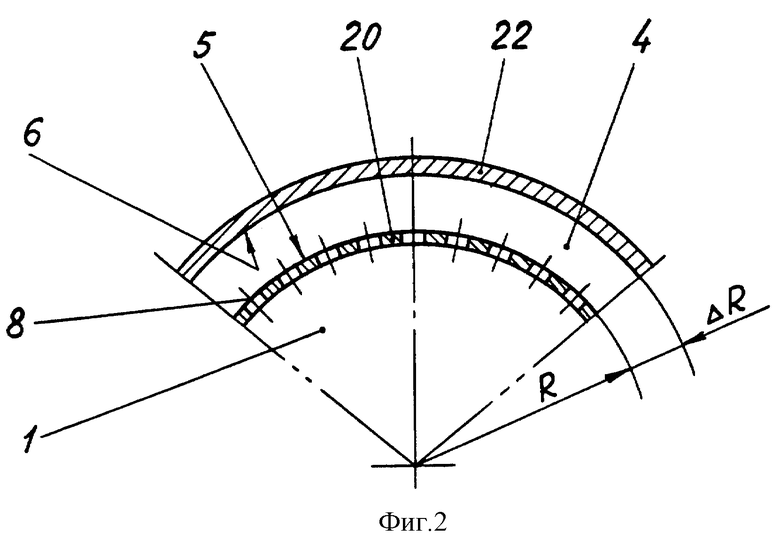

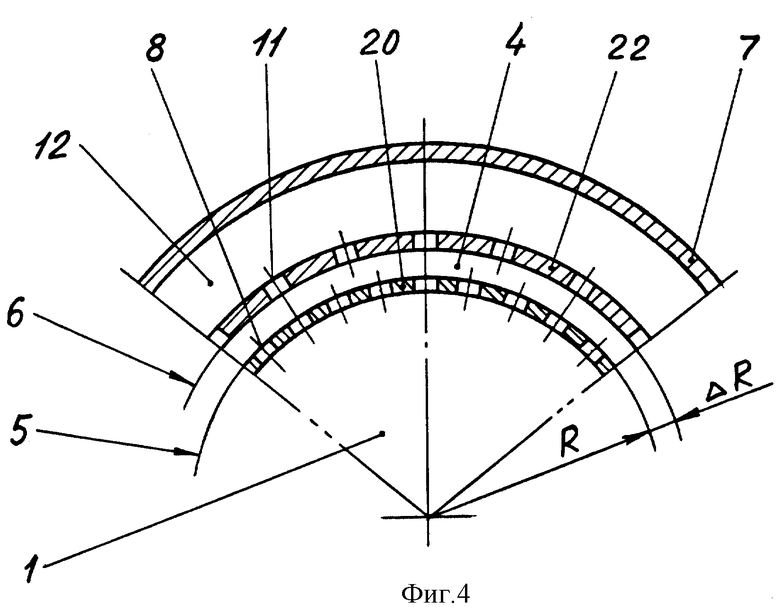

фиг. 2, 4 - частичный поперечный разрез кольцевой камеры;

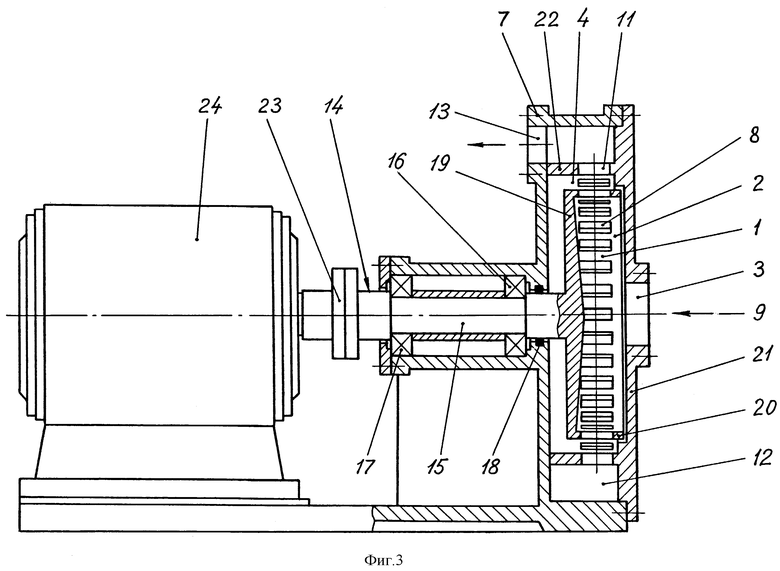

фиг. 3 - продольный осевой разрез устройства для кондиционирования в одном из предпочтительных воплощений.

Согласно основному воплощению (фиг. 1, 2) способа кондиционирования углеводородной жидкости с помощью механического воздействия подлежащая обработке жидкость подается в полость 1 вращающегося рабочего колеса 2 через входное отверстие 3. Во время вращения рабочего колеса 2 обрабатываемая жидкость выпускается из его полости 1 в кольцевую камеру 4, образованную периферийной цилиндрической поверхностью 5 рабочего колеса 2 и концентричной поверхностью 6 статора 7, через ряд выходных отверстий 8, расположенных на периферийной поверхности 5 рабочего колеса 2 и равномерно распределенных по окружности. В пределах кольцевой камеры 4 обрабатываемая жидкость, продолжая вращение относительно центральной оси 9 по закону свободного потока, подвергается воздействию механических колебаний, обусловленных взаимодействием с концентричной поверхностью 6 статора 7 элементарных потоков жидкости, истекающих из каждого выходного отверстия 8 рабочего колеса 2. Обработанная жидкость отводится из кольцевой камеры 4 через выпускное отверстие 10.

Радиус R периферийной поверхности 5 и частота вращения n рабочего колеса 2 определяются выбранным количеством К его выходных отверстий 8 в диапазоне согласно следующим эмпирическим соотношениям

R = (1,05 - 1,28) К, мм, и

n = (3,6 - 4,1) К-1,5 • 106, об./мин.

Согласно наиболее предпочтительному воплощению способа кондиционирования радиус R и частота вращения n рабочего колеса 2 номинально определяются выбранным количеством K его выходных отверстий согласно эмпирическим соотношениям

R = 1,1614 К, мм, и

n = 3,8396 К-1,5 • 106, об./мин.

Согласно другому предпочтительному воплощению (фиг. 3, 4) способа кондиционирования отвод обрабатываемой жидкости из кольцевой камеры 4, образованной периферийной поверхностью 5 рабочего колеса 2 и концентричной поверхностью 6 статора 7, осуществляется через одно, несколько или ряд выпускных отверстий 11 на концентричной поверхности 6 статора 7. Эти выпускные отверстия 11 кольцевой камеры 4 при вращении рабочего колеса 2 последовательно располагаются против его выходных отверстий 8, вызывая периодические возмущения потока и соответствующие механические колебания в жидкости со звуковой частотой. Прошедшая через выпускные отверстия 11 кольцевой камеры 4 жидкость поступает в полость 12 статора 7, откуда она отводится через выпускное отверстие 13.

Количество выпускных отверстий 11 кольцевой камеры 4 выбирается в пределах от одного до К, при этом учитывается, что с увеличением количества выпускных отверстий 11 при прочих равных условиях адекватно повышается объемная производительность процесса, но уменьшается степень кондиционирования.

Согласно основному воплощению (фиг. 1, 2) устройства для осуществления описанного способа кондиционирования оно содержит ротор 14, включающий вал 15, установленный в подшипниках 16 и 17 и снабженный уплотнением 18. Ротор 14 содержит по крайней мере одно рабочее колесо 2, соединенное с валом 15 и выполненное в виде диска 19 с периферийной кольцевой стенкой 20, имеющей цилиндрическую внешнюю поверхность 5. В этой стенке 20 выполнен ряд выходных отверстий 8 для жидкости, равномерно распределенных по окружности.

Статор 7, вмещающий рабочее колесо 2, имеет впускное отверстие 3 для подачи жидкости на обработку и выпускное отверстие 10 для отвода обработанной жидкости. Полость 1 рабочего колеса 2 для приема подлежащей обработке жидкости образована диском 19 и кольцевой стенкой 20 рабочего колеса 2, а также в данном случае примыкающей к нему стенкой 21 статора 7 с впускным отверстием 3. Кольцевая камера 4 для приема обрабатываемой жидкости ограничена в радиальном направлении кольцевой стенкой 20 рабочего колеса 2 и концентричной стенкой 22 статора 7 и сообщена с выпускным отверстием 10 для отвода обработанной жидкости.

Характерные геометрические размеры рабочего колеса 2 и кольцевой камеры 4 составляют

R = (1,05 - 1,28) К, мм, и

ΔR = (1,05 - 1,28) В, мм,

где К - выбранное количество выходных отверстий 8 рабочего колеса 2;

R - радиус внешней поверхности 5 периферийной кольцевой стенки 20 рабочего колеса 2;

В - выбранное целое число в интервале 1 - К/2,

ΔR - радиальный размер кольцевой камеры 4.

В наиболее предпочтительном воплощении (фиг. 1, 2) устройства для кондиционирования номинальная величина радиуса R составляет

R = 1,1614 К, мм,

а номинальный радиальный размер ΔR составляет

ΔR = 1,1614 B, мм,

где В - выбранное целое число в интервале 1 - K/5.

Согласно другому предпочтительному воплощению /фиг. 3, 4/ устройства для кондиционирования статор 7 имеет полость 12, примыкающую к его концентричной стенке 22, для приема жидкости из кольцевой камеры 4, сообщенную с выпускным отверстием 13 для отвода обработанной жидкости. Полость 12 статора 7 сообщена с кольцевой камерой 4 выпускными отверстиями 11 для выпуска жидкости из кольцевой камеры 4 и одновременно для ее впуска в полость 12 статора 7, выполненными в концентричной стенке 22 статора 7. Эти выпускные отверстия 11 находятся в плоскости расположения ряда выходных отверстий 8 рабочего колеса 2 и равномерно распределены по окружности. Количество отверстий 11 составляет от одного до К, причем их количество, большее К, нецелесообразно ввиду заметного снижения, при прочих равных условиях, эффекта кондиционирования.

Ротор 14 соединен посредством вала 15 и муфты 23 со средством для его привода с расчетной частотой вращения, например, с электродвигателем 24.

Ротор может содержать несколько рабочих колес, установленных на одном валу, которые по потоку жидкости соединены последовательно. Каждое рабочее колесо может быть снабжено лопатками.

Приведение рабочих колес во вращение может осуществляться как от специально предназначенного для этих целей двигателя (электрического, гидравлического, механического, ветрового и др.), так и от подвижных и в особенности вращающихся частей транспортных средств для доставки углеводородных жидкостей.

Может быть предусмотрен как внутренний, так и внешний перепускной канал с запорно-регулирующим органом для обратной подачи части обработанной жидкости с выхода устройства на его вход на повторную обработку.

Устройство в целом может занимать любое пространственное положение.

Количество К выходных отверстий 8 рабочего колеса 2 выбирается исходя из желаемой частоты F вынужденных колебаний, возбуждаемых в жидкости в звуковом диапазоне, которая определяется эмпирическим соотношением

F = 63,993 K-0,5, кГц,

с учетом достижимых и целесообразных геометрических размеров устройства в целом.

Величина B выбирается в указанных выше пределах в зависимости от физических свойств конкретной обрабатываемой жидкости, в особенности от ее вязкости и характера изменения вязкости при нагревании, с учетом приемлемых геометрических размеров установки в целом.

Перечень видов обрабатываемой жидкости весьма обширен - это естественные и искусственные углеводородные и кремнийорганические жидкости, а также всевозможные растворы, эмульсии и суспензии на их основе, в широком диапазоне вязкости и других физико-химических свойств.

Выбор количества отверстий 11 для выпуска жидкости из кольцевой камеры 4 производится в зависимости от желаемого соотношения объемной производительности устройства и приемлемой степени кондиционирования.

Ширина отверстий 8 рабочего колеса 2 в окружном направлении на его периферийной поверхности 5 предпочтительно составляет половину их окружного шага на окружности радиуса R. Ширина выпускных отверстий 11 кольцевой камеры 4 в окружном направлении на ее концентричной поверхности 6, независимо от их количества, предпочтительно не должна превышать ширины выходных отверстий 8. Предпочтительна одинаковая, вытянутая в направлении, параллельном центральной оси 9, форма отверстий 8 и 11, как схематически изображено на фиг. 3.

Устройство для кондиционирования углеводородных жидкостей согласно изобретению работает следующим образом.

В основном и наиболее предпочтительном воплощениях устройства (фиг. 1, 2) обрабатываемая жидкость подается через впускное отверстие 3 в полость 1 рабочего колеса 2 в направлении, показанном стрелкой. Ротор 14 вместе с рабочим колесом 2 приводится во вращение с помощью электродвигателя 24 через муфту 23 и вал 15 с расчетной частотой вращения n. При этом поступающая в полость 1 рабочего колеса 2 жидкость под давлением выходит из полости 1 через ряд выходных отверстий 8 в периферийной кольцевой стенке 20 рабочего колеса 2, поступая в кольцевую камеру 4, ограниченную кольцевой стенкой 20 рабочего колеса 2 и концентричной стенкой 22 статора 7. Из кольцевой камеры 4 обработанная жидкость отводится для последующей переработки или повторной обработки через выпускное отверстие 10 статора 7 в направлении, показанном стрелкой.

В другом предпочтительном воплощении устройство (фиг. 3, 4) работает аналогично вышеописанному, за тем исключением, что из кольцевой камеры 4 обрабатываемая жидкость выходит в полость 12 статора 7 через ряд выпускных отверстий 11 в концентричной стенке 22 статора 7. Из полости 12 обработанная жидкость отводится для последующей переработки или повторной обработки через выпускное отверстие 13 статора 7 в направлении, показанном стрелкой.

Возможна интеграция соответствующих изобретению процесса и оборудования в традиционные технологические цепи фракционирования при рациональном совмещении с операциями перекачивания углеводородных жидкостей между технологическими позициями.

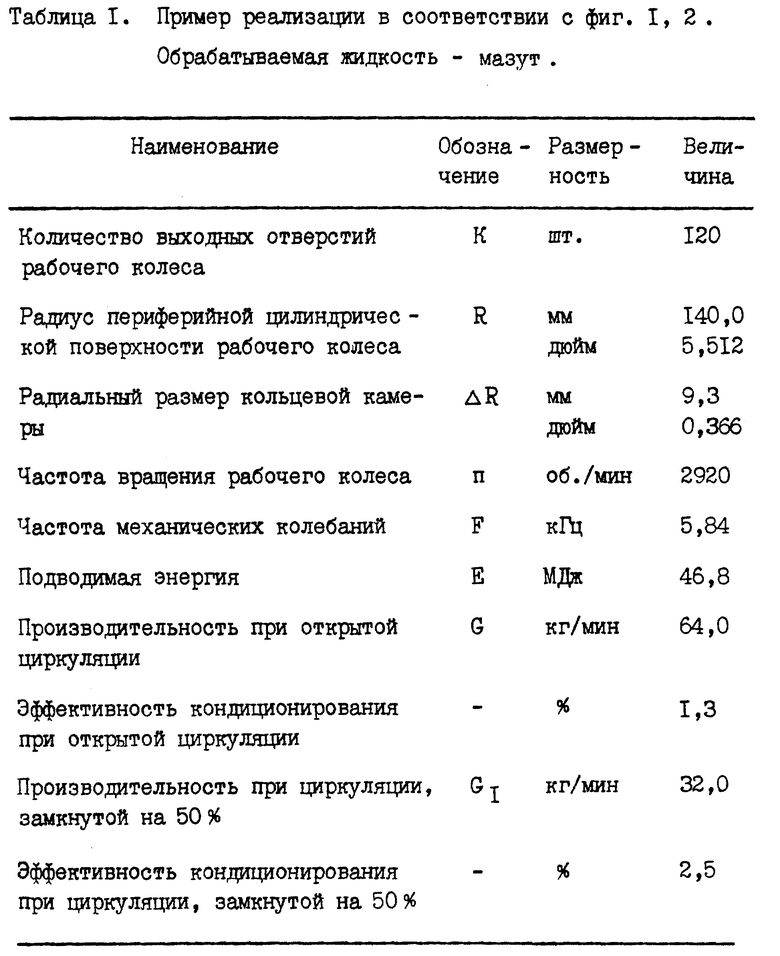

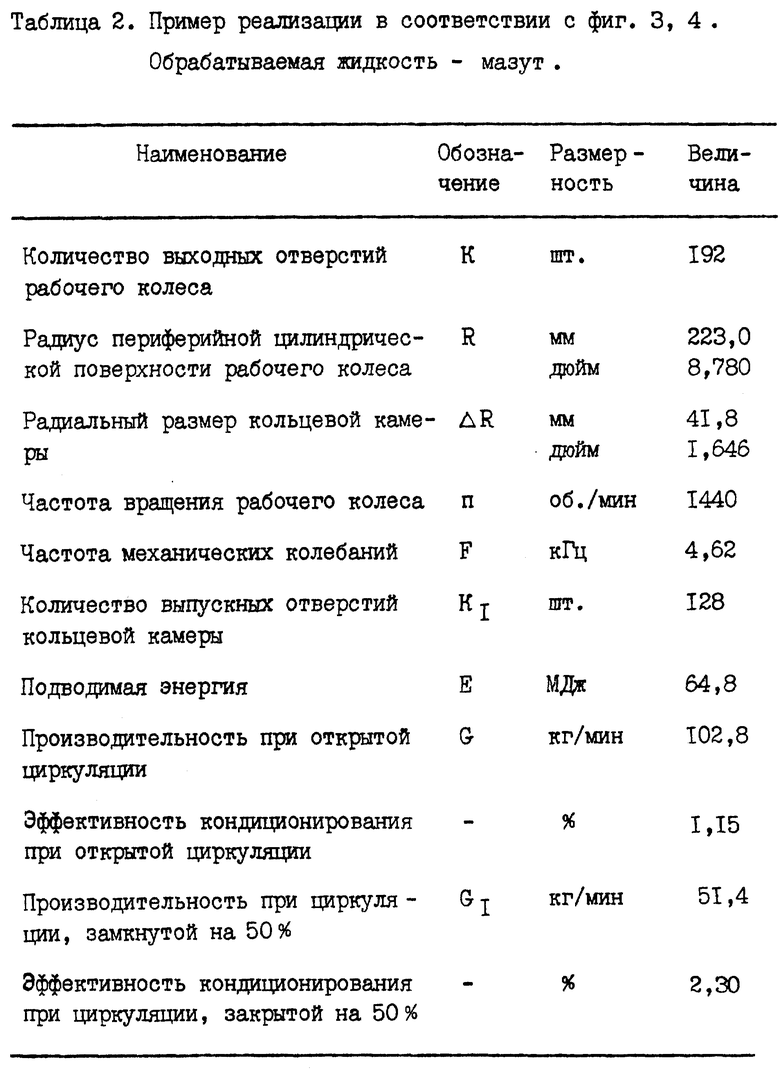

В табл. 1 и 2 приведены конкретные примеры практической реализации соответствующих изобретению способа кондиционирования (под термином "кондиционирование" понимается придание обрабатываемому сырью физико-химических свойств, благоприятных с точки зрения его дальнейшей переработки) углеводородных жидкостей и устройства для его осуществления.

Кондиционирование углеводородных жидкостей перед их фракционированием производится посредством механических колебаний, включает подачу жидкости в полость рабочего колеса, выпуск жидкости в кольцевую камеру, образованную рабочим колесом и статором, через ряд выходных отверстий рабочего колеса и отвод жидкости из кольцевой камеры. При этом соблюдаются эмпирические соотношения R=(1,05-1,28)К, мм, ΔR = (1,05-1,28)В, мм и n=(3,6-4,1)К-1,5•106, об. /мин, где R - радиус периферийной поверхности рабочего колеса, ΔR - радиальный размер кольцевой камеры, n - частота вращения рабочего колеса, К - количество выходных отверстий рабочего колеса, В - челое число в интервале 1-К/2. Изобретение позволяет повысить эффективность процесса кондиционирования и последующего фракционирования углеводородных жидкостей. 2 с. и 4 з. п. ф-лы, 4 ил., 2 табл.

R = (1,05 - 1,28) K, мм, и

n = (3,6 - 4,1) K-1,5 • 106, об/мин.

R = 1,1614 K, мм, и

n = 3,8396 K-1,5 • 106, об/мин.

R = (1,05 - 1,28) K, мм,

где K - выбранное количество выходных отверстий рабочего колеса, а радиальный размер ΔR кольцевой камеры составляет

ΔR = (1,05 - 1,28) B, мм,

где B - выбранное целое число в интервале 1 - K/2.

R = 1,1614 K, мм,

где K - выбранное количество выходных отверстий рабочего колеса, а радиальный размер ΔR кольцевой камеры номинально составляет

ΔR = 1,1614 B, мм,

где B - выбранное целое число в интервале 1 - K/5.

| Экономайзер | 0 |

|

SU94A1 |

| Смесительное устройство | 1980 |

|

SU986475A1 |

| СВЕРХМОЩНОЕ СВЧ УСТРОЙСТВО | 2011 |

|

RU2449467C1 |

Авторы

Даты

2000-09-10—Публикация

1995-04-18—Подача