Изобретение относится к технологии переработки жидкостей, имеющих в своем составе связанный водород, и непосредственно касается способа и устройства для резонансного возбуждения и способа и установки для фракционирования углеводородных жидкостей. Практическая область промышленного применения изобретения охватывает нефтеперерабатывающую, химическую и другие отрасли промышленности, связанные с технологической переработкой жидкостей, имеющих в своем составе связанный водород, прежде всего углеводородных жидкостей, таких как газоконденсат, сырая нефть, полупродукты и продукты нефтепереработки и т. п.

Из уровня техники общеизвестны способы акустического возбуждения жидкостей для решения различных технологических задач. Эти способы включают передачу к жидкости колебательной энергии с помощью источника механических колебаний, взаимодействующего с жидкостью, в качестве которого могут быть использованы широко известные в технике механические, электромеханические, магнитострикционные, пьезоэлектрические, гидродинамические и другие акустические излучатели. В частности, из патента RU 2149886 известен способ резонансного возбуждения нефти и других жидкостей, имеющих в своем составе связанный водород, путем колебательного воздействия на жидкость для деструктивного преобразования ее химических связей на молекулярном уровне.

Эти известные способы акустического возбуждения жидкостей для деструктивного преобразования их химических связей обладают общим недостатком, состоящим в том, что они не дают определенных критериев выбора конкретных резонансных частот, что может резко снижать эффективность предварительной акустической обработки жидкостей.

Из международной публикации WO 94/10261 известны также способ и устройство для предварительной обработки и фракционирования углеводородных жидкостей с помощью гидродинамического акустического излучателя роторного типа. Способ предварительной обработки жидкостей включает последовательную подачу жидкости в полости нескольких лопастных рабочих колес, выпуск жидкости из полости каждого рабочего колеса в полость статора через выходные отверстия рабочих колес и перепускные отверстия статора. При этом периферийная поверхность рабочих колес имеет минимальный зазор по отношению к статору. Потоки жидкости, вытекающие из выходных отверстий рабочих колес, претерпевают резкие периодические прерывания, которые возбуждают в жидкости механические колебания звуковой частоты. Устройство для предварительной обработки жидкостей содержит ротор, включающий опирающийся на подшипники вал и несколько установленных на валу лопастных рабочих колес. Каждое из них выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд равномерно распределенных по окружности выходных отверстий для жидкости. Устройство содержит статор, имеющий подводящее и выпускное отверстия для жидкости и коаксиальные стенки, прилегающие с минимальным технически достижимым зазором к кольцевой периферийной стенке каждого рабочего колеса, причем в каждой из коаксиальных стенок выполнен ряд перепускных отверстий для жидкости. Устройство для фракционирования углеводородных жидкостей агрегатировано с устройством для их предварительной обработки и содержит сопряженную с последним рабочим колесом камеру для разделения обработанной жидкости на жидкую и парообразную фазы и сообщенную с ней камеру для конденсации парообразной фазы.

Описанные способ и устройство для предварительной обработки углеводородных жидкостей не позволяют, однако, в максимальной степени реализовать потенциальные возможности такой обработки для более эффективного фракционирования обработанной жидкости, так как здесь остается без внимания выбор оптимального соотношения между определяющими рабочими параметрами, такими как радиус периферийной поверхности рабочего колеса и частота его вращения.

Из международной публикации WO 96/33011 известны также способ и устройство для кондиционирования углеводородных жидкостей с помощью роторного гидродинамического источника механических колебаний. Способ включает подачу жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной поверхности, в кольцевую камеру, ограниченную периферийной поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры. Отвод жидкости из кольцевой камеры осуществляют предпочтительно в сборную камеру статора через ряд перепускных отверстий, равномерно распределенных на внутренней коаксиальной поверхности статора, которые последовательно располагаются против выходных отверстий рабочего колеса при его вращении. При этом номинальная величина радиуса R периферийной поверхности рабочего колеса и номинальная частота его вращения n задаются в зависимости от выбранного количества К его выходных отверстий согласно следующим эмпирическим соотношениям:

R = 1,1614 К мм,

n = 3,8396 К-3/2 • 106 об. /мин.

Устройство содержит ротор, включающий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо. Оно выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для жидкости, равномерно распределенных по окружности. Статор имеет коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости. Имеется кольцевая камера, образованная коаксиальной стенкой статора и периферийной кольцевой стенкой рабочего колеса, сообщенная с выпускным отверстием статора. Статор предпочтительно имеет сборную камеру, сообщенную, с одной стороны, с его выпускным отверстием и, с другой стороны, с кольцевой камерой через ряд равномерно распределенных по окружности перепускных отверстий, выполненных в коаксиальной стенке статора. Предусмотрено средство для привода ротора с заданной частотой вращения.

В описанных способе и устройстве для кондиционирования углеводородных жидкостей предпринята результативная попытка выбора оптимального соотношения между определяющими рабочими параметрами, такими как радиус периферийной поверхности рабочего колеса и частота его вращения. Однако потенциальные возможности подобной предварительной обработки углеводородных жидкостей для наиболее эффективного последующего их фракционирования остаются все еще не исчерпанными.

Из уровня техники общеизвестен также способ фракционирования углеводородных жидкостей путем дистилляции, включающий предварительную обработку фракционируемой жидкости по способу согласно, например, упомянутой выше международной публикации WO 96/33011, подачу предварительно обработанной жидкости в ректификационную колонну и отвод дистиллированных и остаточной фракций.

Из уровня техники общеизвестны также установки для фракционирования углеводородных жидкостей путем дистилляции, содержащие соединенные трубопроводами питательный насос и по крайней мере одну ректификационную колонну. Известно также, например, из упомянутой международной публикации WO 96/33011, использование в таких установках предвключенного роторного гидродинамического устройства для предварительной обработки фракционируемой жидкости.

Подобные способы и установки для фракционирования углеводородных жидкостей с использованием предвключенного роторного гидродинамического устройства для их предварительной обработки позволяют повысить выход наиболее ценных легких фракций. Однако на практике не удается в максимальной степени реализовать потенциальные возможности подобной технологии. Причиной этого представляются как недостаточная эффективность собственно роторного гидродинамического устройства для предварительной обработки жидкости, так и недостаточно рациональное встраивание этого устройства в традиционные схемы установок для фракционирования углеводородных жидкостей.

Задачей настоящего изобретения является создание таких способа и устройства для резонансного возбуждения жидкостей, имеющих в своем составе связанный водород, прежде всего углеводородных жидкостей, а также таких способа и установки для их фракционирования, которые позволяют максимально повысить эффективность предварительной обработки жидкости и тем самым соответственно позитивно повлиять на эффективность последующего фракционирования в отношении максимального повышения выхода наиболее ценных легких фракций.

Поставленная задача решается тем, что в предлагаемом способе резонансного возбуждения жидкостей, имеющих в своем составе связанный водород, который, как и известные, осуществляется путем колебательного воздействия на жидкость для деструктивного преобразования ее химических связей на молекулярном уровне и включает передачу к жидкости колебательной энергии с помощью источника механических колебаний, взаимодействующего с жидкостью, согласно основной форме воплощения способа, резонансное возбуждение жидкости осуществляют на одной из следующих основных частот, подчиняющихся общей зависимости

FN = F1N-1/2,

где N ≥ 1 - выбранное целое число,

F1 = 63,992420 кГц - основная частота колебаний при N = 1.

Согласно частной форме воплощения способа резонансного возбуждения жидкостей, в качестве источника механических колебаний используют роторный гидродинамический источник, предусматривающий подачу обрабатываемой жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной поверхности, в кольцевую камеру, ограниченную периферийной поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры, при этом резонансное возбуждение жидкости осуществляют при соблюдении соотношения

nR = 1,16141 F,

где n, 1/c - частота вращения рабочего колеса 2,

R, м - радиус периферийной поверхности 6 рабочего колеса 2.

При таком соотношении указанных параметров достигается, как подтверждено экспериментально, эффективная резонансная обработка углеводородных жидкостей, оказывающая такое деструктивное преобразование химических связей жидкости на молекулярном уровне и соответственно такое воздействие на ее физико-химические свойства, которое при последующем фракционировании предопределяет значительное повышение выхода высокоценных легких фракций. Этот эффект можно объяснить влиянием колебательного возбуждения жидкости в резонансном режиме при ее одновременном круговом движении с определенной скоростью на соответствующем определенном радиусе.

При определенной величине радиуса R рабочего колеса и фактической частоте его вращения nN = 3,8395452 (N±7)-3/2 • 106 (примерно ± 10% для N= 100. . . 200) еще достигается заметное повышение эффективности резонансной обработки жидкости по сравнению с уровнем, характерным для рассмотренных выше аналогов. Однако в предпочтительной форме воплощения способа расчетную частоту вращения рабочего колеса целесообразно поддерживать постоянной с отклонением не более ± 1%, достигая тем самым наиболее эффективной резонансной обработки жидкости.

Поставленная задача одновременно решается с помощью предлагаемого устройства для резонансной обработки углеводородных жидкостей, которое позволяет реализовать описанный выше способ резонансной обработки углеводородных жидкостей в рамках единого изобретательского замысла. Это устройство, как и известные, содержит

ротор, включающий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо, при этом

рабочее колесо выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для жидкости, равномерно распределенных по окружности,

статор, имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости,

кольцевую камеру, образованную коаксиальной стенкой статора и периферийной кольцевой стенкой рабочего колеса и сообщенную с выпускным отверстием статора, и

средство для привода ротора с заданной частотой вращения.

Согласно основной форме воплощения устройства, величина внешнего радиуса периферийной кольцевой стенки рабочего колеса составляет

R = 2,8477729 n-2/3 n • 104 мм,

где n= 14,651908 F3 об. /мин - частота вращения рабочего колеса,

F = 63,992420 N-1/2 кГц - основная частота резонансного возбуждения,

N ≥ 1 - выбранное целое число,

а величина внутреннего радиуса коаксиальной стенки статора составляет

R1= R+BS (2 π )-1 мм,

где В ≥ 1 - выбранное целое число,

S = 7,2973531 мм - шаг выходных отверстий рабочего колеса на окружности радиуса R.

Согласно предпочтительным формам воплощения устройства, радиальную протяженность выходных отверстий рабочего колеса целесообразно выбрать кратной или более предпочтительно равной величине S (2 π )-1.

Согласно наиболее предпочтительной форме воплощения устройства, средство для привода ротора содержит систему регулирования частоты его вращения с отклонением не более ± 1% от ее расчетной величины.

Поставленная задача одновременно решается с помощью предлагаемого способа фракционирования углеводородных жидкостей, который позволяет реализовать описанный выше способ резонансной обработки углеводородных жидкостей в рамках единого изобретательского замысла. Этот способ, как и известные, осуществляется путем дистилляции и включает предварительную обработку жидкости с помощью предвключенного роторного гидродинамического источника механических колебаний, подачу предварительно обработанной жидкости в ректификационную колонну и отвод дистиллированных и остаточной фракций. Согласно основной форме воплощения способа фракционирования, предварительную обработку жидкости осуществляют путем ее резонансного возбуждения в соответствии с основной формой воплощения вышеописанного способа резонансного возбуждения углеводородных жидкостей.

Согласно предпочтительной форме воплощения способа фракционирования, от общего потока подлежащей фракционированию жидкости отводят частичный поток и подвергают его упомянутой предварительной обработке, после чего объединяют оба потока перед подачей в ректификационную колонну. Согласно более предпочтительной форме воплощения, частичный поток составляет 5. . . 80%, наиболее предпочтительно 20. . . 50% от полного потока.

Экспериментально установлено, что предварительная обработка предлагаемым способом менее 5% от полного потока жидкости еще не позволяет достигнуть заметной эффективности резонансного возбуждения, а предварительная обработка более 80% от полного потока жидкости уже не дает существенного повышения эффективности такой обработки.

В наиболее предпочтительной форме воплощения способ фракционирования включает частичный возврат в ректификационную колонну собственной остаточной фракции, которую подвергают упомянутой предварительной обработке путем резонансного возбуждения, достигая тем самым наиболее эффективного фракционирования.

Поставленная задача одновременно решается с помощью предлагаемой установки для фракционирования углеводородных жидкостей, которая позволяет реализовать описанный выше способ фракционирования углеводородных жидкостей в рамках единого изобретательского замысла. Эта установка, как и известные, содержит соединенные трубопроводами питательный насос, по крайней мере одну ректификационную колонну и предвключенное роторное гидродинамическое устройство для предварительной обработки жидкости. Согласно основной форме воплощения установки, устройство для предварительной обработки жидкости выполнено как вышеописанное предлагаемое устройство для резонансного возбуждения углеводородных жидкостей в основной форме воплощения и последовательно включено между выходом питательного насоса и входом ректификационной колонны.

Согласно предпочтительной форме воплощения, вход устройства для резонансного возбуждения жидкости соединен со входом ректификационной колонны через запорно-регулирующий орган. Согласно более предпочтительной форме воплощения, выход устройства для резонансного возбуждения жидкости соединен со входом ректификационной колонны через запорно-регулирующий орган. Этим обеспечивается возможность резонансной обработки лишь контролируемого частичного потока жидкости.

Согласно наиболее предпочтительной форме воплощения, установка для фракционирования содержит контур частичного возврата в ректификационную колонну собственной остаточной фракции, содержащий последовательно соединенные трубопроводами подающий насос, нагревательное устройство и второе устройство для резонансного возбуждения жидкости, соответствующее изобретению.

Другие особенности настоящего изобретения будут ясны из нижеследующего подробного описания практического примера его осуществления с привлечением схематических чертежей, на которых представлены:

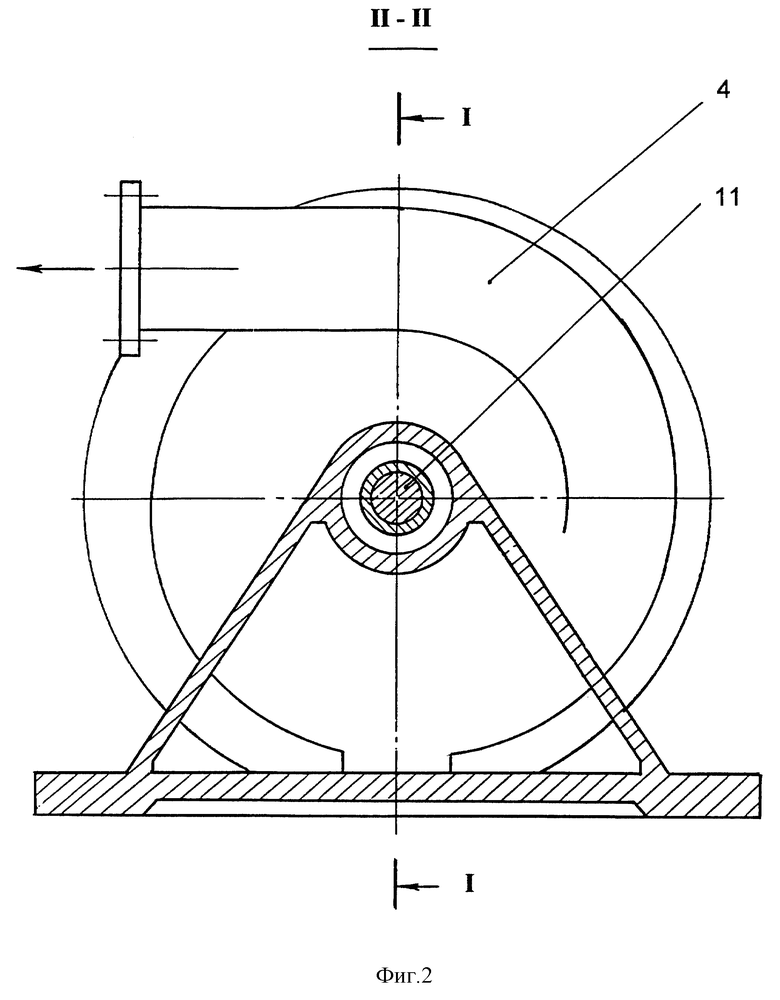

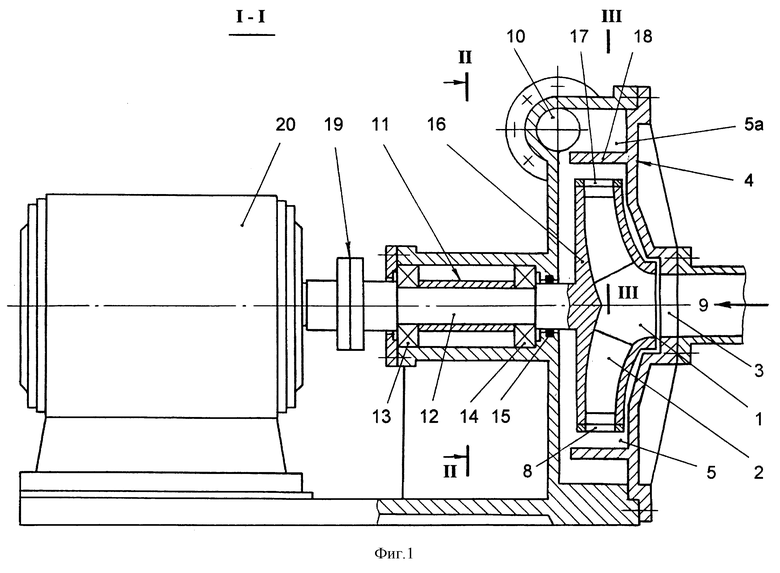

фиг. 1 - продольный разрез I-I устройства для резонансного возбуждения углеводородных жидкостей;

фиг. 2 - поперечный разрез II-II устройства для резонансного возбуждения углеводородных жидкостей;

фиг. 3 - поперечное сечение Ill-III устройства для резонансного возбуждения углеводородных жидкостей;

Фиг. 4 - упрощенная схема установки для фракционирования углеводородных жидкостей.

Способ резонансного возбуждения жидкостей, имеющих в своем составе связанный водород, осуществляется путем колебательного воздействия на жидкость для деструктивного преобразования ее химических связей на молекулярном уровне и включает передачу к жидкости колебательной энергии с помощью источника механических колебаний, взаимодействующего с жидкостью. Согласно основной форме воплощения, резонансное возбуждение жидкости осуществляют на одной из следующих основных частот, подчиняющихся общей зависимости:

FN = F1N-1/2,

где N ≥ 1 - выбранное целое число,

F1 = 63,992420 кГц - основная частота колебаний при N = 1.

В качестве источника колебаний могут быть использованы широко известные в технике распространенные механические, электромеханические, магнитострикционные, пьезоэлектрические, гидродинамические и другие излучатели, в том числе описанный выше роторный гидродинамический источник механических колебаний. Нижняя граница частотного диапазона из соображений разумной достаточности может составлять, например, единицы герц, что соответствует максимальным величинам числа N порядка 107. . . 109.

Способ резонансного возбуждения углеводородных жидкостей как частный случай описанного выше способа резонансного возбуждения жидкостей, имеющих в своем составе связанный водород, предусматривает использование роторного гидродинамического источника механических колебаний. При этом подлежащую обработке жидкость подают в полость 1 (фиг. 1) рабочего колеса 2 через впускное отверстие 3 статора 4. В процессе вращения рабочего колеса 2 обрабатываемая жидкость выпускается из его полости 1 в кольцевую камеру 5, образованную периферийной поверхностью 6 (фиг. 3) рабочего колеса 2 и противолежащей внутренней коаксиальной поверхностью 7 статора 4, через ряд выходных отверстий 8, равномерно распределенных на периферийной поверхности 6 рабочего колеса 2. В пределах кольцевой камеры 5 обрабатываемая жидкость продолжает вращаться относительно центральной оси 9 и претерпевает при этом резонансные колебания звуковой частоты, которые вызываются взаимодействием элементарных потоков, вытекающих из выходных отверстий 8 рабочего колеса 2, между собой и с коаксиальной поверхностью 7 статора 4. Обработанную жидкость отводят из кольцевой камеры 5 через выпускное отверстие 10 статора 4.

Согласно основной форме воплощения этого способа, резонансное возбуждение углеводородной жидкости осуществляют при соблюдении соотношения

nR = 1,16141F,

где n, 1/с - частота вращения рабочего колеса 2,

R, м - радиус периферийной поверхности 6 рабочего колеса 2.

Реальный диапазон приемлемых величин числа N ограничивается при этом соображениями практической целесообразности и/или технической осуществимости в отношении геометрических размеров и частоты вращения рабочего колеса 2 с учетом его прочностных характеристик.

В предпочтительной форме воплощения способа резонансного возбуждения углеводородных жидкостей частоту вращения рабочего колеса поддерживают постоянной с отклонением от расчетной величины не более ± 1%.

Устройство для резонансного возбуждения углеводородных жидкостей вышеописанным способом (фиг. 1 - 3) содержит ротор 11 с валом 12, опирающимся на подшипники 13 и 14 и снабженным уплотнением 15. На валу 12 установлено по крайней мере одно неподвижно соединенное с ним лопастное рабочее колесо 2, выполненное в виде диска 16 с периферийной кольцевой стенкой 17. В стенке 17 рабочего колеса 2 выполнен ряд равномерно распределенных по окружности выходных отверстий 8 для выпуска обрабатываемой жидкости. Статор 4 имеет коаксиальную рабочему колесу 2 стенку 18, впускное отверстие 3 для подачи подлежащей обработке жидкости, сообщенное с полостью 1 рабочего колеса 2, и выпускное отверстие 10 для отвода жидкости. Кольцевая камера 5 для приема жидкости ограничена в радиальном направлении коаксиальной стенкой 18 статора 4 и периферийной кольцевой стенкой 17 рабочего колеса 2. Кольцевая камера 5 сообщена со сборной камерой 5a и выпускным отверстием 10 для отвода жидкости. В соответствии с основной формой воплощения устройства величина внешнего радиуса периферийной кольцевой стенки 17 рабочего колеса 2 составляет

R= 2,8477729 n-2/3 • 104 мм,

где n = 14,651908 F3об. /мин - частота вращения рабочего колеса 2,

F= 63,992420 N-1/2 кГц - основная частота резонансного возбуждения,

N ≥ 1 - выбранное целое число.

При этом величина внутреннего радиуса коаксиальной стенки 18 статора 4 составляет

R1= R+BS (2 π )-1 мм,

где В ≥ 1 - выбранное целое число,

S = 7,2973531 мм - шаг выходных отверстий 8 рабочего колеса 2 на окружности радиуса R.

Верхняя граница реального диапазона приемлемых величин числа В ограничивается соображениями практической целесообразности и может составлять, например, B = 20.

В предпочтительных формах воплощения устройства радиальная протяженность L выходных отверстий 8 рабочего колеса 2 выполнена кратной или, более предпочтительно, равной величине S (2π)-1.

В наиболее предпочтительной форме воплощения устройства средство для привода ротора 11 - преимущественно присоединенный через муфту 19 электропривод 20 - содержит систему регулирования частоты вращения n с отклонением не более ± 1% от ее расчетной величины. В качестве такой системы регулирования (на чертежах не показана) может быть использована любая подходящая из широко известных в технике подобных систем.

Ширина выходных отверстий 8 рабочего колеса 2, измеренная в окружном направлении на его периферийной поверхности 6, составляет предпочтительно половину от их окружного шага S. Предпочтительна вытянутая параллельно центральной оси 9 одинаковая форма выходных отверстий 8 рабочего колеса 2.

Для решения многих практических задач резонансной обработки углеводородных жидкостей достаточно применения устройства согласно изобретению с одним рабочим колесом 2. В случае труднообрабатываемой жидкость и/или повышенных требований к результатам резонансной обработки ротор 11 может содержать два и более рабочих колес 2, обычным образом устанавливаемых на общем валу 12, которые по потоку жидкости обычным образом соединяются последовательно. В случае требующегося повышенного расхода жидкости установленные на общем валу 12 рабочие колеса 2 могут обычным образом соединяться по потоку жидкости параллельно. Возможно также параллельное, последовательное или комбинированное соединение по потоку жидкости нескольких автономных устройств согласно изобретению как с одним, так и с несколькими рабочими колесами 2.

Описанное устройство для резонансного возбуждения углеводородных жидкостей работает следующим образом.

В устройстве согласно изобретению (фиг. 1 - 3) ротор 11 с рабочим колесом 2 приводится при помощи электродвигателя 20 через муфту 19 с заданной частотой вращения. Подлежащая обработке углеводородная жидкость подается в направлении стрелки через впускное отверстие 3 статора 4 в полость 1 рабочего колеса 2, вращающегося внутри статора 4. Из полости 1 рабочего колеса 2 жидкость под давлением выходит через ряд выходных отверстий 8 и поступает в кольцевую камеру 5 между рабочим колесом 2 и статором 4. Из кольцевой камеры 5 обработанная жидкость отводится через выпускное отверстие 10 статора 4 в направлении, показанном стрелкой (фиг. 2). Работоспособность устройства сохраняется в любом пространственном положении.

Перечень видов жидкостей, поддающихся обработке согласно изобретению, охватывает любые естественные и искусственные жидкости, имеющие в своем составе связанный водород, прежде всего углеводородные жидкости, а также приготовленные на их основе всевозможные растворы, эмульсии, суспензии и т. п. в широком диапазоне вязкости и других физико-химических свойств.

Способ фракционирования углеводородных жидкостей реализует описанный выше способ их резонансной обработки согласно изобретению. Этот способ фракционирования осуществляется путем дистилляции и включает предварительную обработку жидкости с помощью предвключенного роторного гидродинамического источника механических колебаний, подачу предварительно обработанной жидкости в ректификационную колонну и отвод дистиллированных и остаточной фракций. В основной форме воплощения способа фракционирования предварительную обработку жидкости осуществляют путем ее резонансного возбуждения в соответствии с вышеописанным способом резонансного возбуждения углеводородных жидкостей согласно изобретению. В предпочтительной форме воплощения способа фракционирования от общего потока подлежащей фракционированию жидкости отводят частичный поток и подвергают его упомянутой предварительной обработке, после чего объединяют оба потока перед подачей в ректификационную колонну. Частичный поток может составлять 5. . . 80%, предпочтительнее 20. . . 50% от полного потока.

В наиболее предпочтительной форме воплощения способ фракционирования включает частичный возврат в ректификационную колонну собственной остаточной фракции, которую подвергают предварительной обработке путем резонансного возбуждения согласно изобретению.

Установка для фракционирования углеводородных жидкостей путем дистилляции реализует описанный выше способ фракционирования углеводородных жидкостей согласно изобретению. Как и известные, она содержит (фиг. 4) соединенные трубопроводами по крайней мере одну атмосферную ректификационную колонну 21, нагревательное устройство 22 для подаваемой в нее жидкости, питательный насос 23 и предвключенное роторное гидродинамическое устройство 24 для предварительной обработки жидкости. Согласно основной форме воплощения установки, устройство 24 для предварительной обработки жидкости выполнено в соответствии с одним из описанных выше воплощений устройства для резонансного возбуждения углеводородных жидкостей согласно изобретению. Устройство 24 для резонансного возбуждения жидкостей последовательно включено между выходом питательного насоса 23 и входом ректификационной колонны 21, в данном случае через нагревательное устройство 22. При таком включении через устройство 24 проходит весь поток жидкости. В предпочтительной форме воплощения установки вход устройства 24 для резонансного возбуждения жидкости соединен со входом ректификационной колонны 21 через запорно-регулирующий орган 25, с помощью которого можно в определенной степени регулировать частичный поток жидкости, проходящий через устройство 24. В более предпочтительной форме воплощения установки выход устройства 24 соединен со входом ректификационной колонны 21 через запорно- регулирующий орган 26. С помощью обоих запорно-регулирующих органов 25 и 26 можно более точно регулировать частичный поток жидкости, проходящий через устройство 24, в соответствии с требующимися технологическими параметрами фракционирования.

При наличии в конкретной установке для фракционирования углеводородных жидкостей второй атмосферной ректификационной колонны 27 может быть использовано второе аналогичное устройство 24a для резонансного возбуждения жидкости. В этом случае устройство 24a последовательно включается между выходом насоса 28, подающего остаточную фракцию (отбензиненную нефть) от первой колонны 21 ко второй колонне 27) и входом колонны 27, в данном случае через второе нагревательное устройство 29. Запорно-регулирующие органы 25a и 26a выполняют аналогичные функции.

При наличии в конкретной установке для фракционирования углеводородных жидкостей третьей, вакуумной ректификационной колонны или иного известного технологического оборудования для дальнейшей переработки остаточной фракции (не показаны) может быть использовано также третье аналогичное устройство 24b для резонансного возбуждения остаточной фракции после второй колонны 27. В этом случае устройство 24b включается после насоса 30, подающего остаточную фракцию (мазут) от второй колонны 27 на дальнейшую переработку. Запорно-регулирующие органы 25b и 26b выполняют аналогичные функции.

Согласно наиболее предпочтительной форме воплощения, установка для фракционирования содержит контур частичного возврата в ректификационную колонну собственной остаточной фракции, содержащий последовательно соединенные трубопроводами подающий насос 31, третье нагревательное устройство 32 и еще одно аналогичное устройство 24c для резонансного возбуждения жидкости, в данном случае возвращаемой остаточной фракции после первой колонны 21.

В представленном на чертеже фиг. 4 примере устройство 24c включено между выходом подающего насоса 31 и нагревательным устройством 32. Запорно-регулирующие органы 25c и 26c выполняют аналогичные функции.

Работа и эксплуатация описанной установки для фракционирования углеводородных жидкостей осуществляется обычным образом и отличается по сравнению с обычными установками подобного типа лишь в отношении управления упомянутыми запорно-регулирующими органами, которое может осуществляться как вручную, так и обычным образом автоматически в соответствии с заданной технологической программой.

Ниже приведен конкретный пример практического осуществления настоящего изобретения на действующей нефтеперегонной установке, содержащей две атмосферных ректификационных колонны, с использованием одного устройства для резонансной обработки углеводородных жидкостей, установленного перед первой ректификационной колонной (см. таблицу).

Изобретение относится к технологии промышленной переработки преимущественно углеводородных жидкостей. Сущность изобретения: способ резонансного возбуждения жидкости включает передачу к ней энергии механических колебаний с помощью их источника, взаимодействующего с жидкостью и работающего на одной из основных частот, подчиняющихся общей зависимости FN = F1N-1/2, где N ≥ 1 - выбранное целое число, F1 = 63,992420 кГц - основная частота колебаний при N = 1. При использовании роторного гидродинамического источника колебаний резонансное возбуждение жидкости осуществляют при соблюдении соотношения n R = 1,16141 F, где n, 1/с - частота вращения рабочего колеса, R, м - радиус периферийной поверхности рабочего колеса. Устройство для резонансного возбуждения жидкости содержит ротор с рабочим колесом, выполненным в виде диска и кольцевой стенки с рядом выходных отверстий, и статор с впускным отверстием, сообщенным с полостью рабочего колеса, и коаксиальной стенкой, образующей с рабочим колесом кольцевую камеру, сообщенную с выпускным отверстием. При этом R = 2,8477729 n-2/3 • 104 мм, а величина внутреннего радиуса коаксиальной стенки составляет R1 = R + ВS(2π)-1 мм, где В ≥ 1 - выбранное целое число, S = 7,2973531 мм - шаг выходных отверстий рабочего колеса. Способ фракционирования жидкости включает ее предварительную обработку с помощью вышеописанного предвключенного устройства для резонансного возбуждения, подачу предварительно обработанной жидкости в ректификационную колонну и отвод дистиллированных и остаточной фракций. Предварительной обработке подвергается преимущественно частичный поток жидкости, ответвленный от основного потока. Установка для фракционирования жидкостей содержит питательный насос, по крайней мере одну ректификационную колонну и вышеописанное предвключенное устройство для резонансного возбуждения, последовательно включенное между выходом питательного насоса и входом ректификационной колонны. Предусмотрены запорно-регулирующие органы для ответвления частичного потока жидкости и его объединения после предварительной обработки с общим потоком. Изобретение позволяет максимально повысить эффективность предварительной обработки жидкости и тем самым максимально повысить выход наиболее ценных легких фракций. 4 с. и 12 з. п. ф-лы, 4 ил. , 1 табл.

FN= F1N-1/2,

где N≥1 - выбранное целое число;

F1= 63,992420 кГц - основная частота колебаний при N= 1.

nR= 1,16141F,

где n, 1/с - частота вращения рабочего колеса;

R, м - радиус периферийной поверхности рабочего колеса.

R= 2,8477729n-2/3•104 мм,

где n= 14,651908F3 об/мин - частота вращения рабочего колеса;

F= 63,992420N-1/2 кГц - основная частота резонансного возбуждения;

N≥1 - выбранное целое число,

а величина внутреннего радиуса коаксиальной стенки статора составляет

R1= R+ВS(2π)-1 мм,

где В≥1 - выбранное целое число;

S= 7,2973531 мм - шаг выходных отверстий рабочего колеса на окружности радиуса R.

| СПОСОБ ОБРАБОТКИ НЕФТИ, НЕФТЕПРОДУКТОВ, УГЛЕВОДОРОДОВ | 1999 |

|

RU2149886C1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2087518C1 |

| УСТРОЙСТВО ДЛЯ КЛЕПКИ ИЗДЕЛИЙ ТИПА ЗМЕЙКОВЫХ СЕПАРАТОРОВ ПОДШИПНИКОВ КАЧЕНИЯ | 2000 |

|

RU2202435C2 |

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

Авторы

Даты

2002-01-20—Публикация

2000-02-14—Подача