ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технологии переработки углеводородных жидкостей и непосредственно касается способа и установки для фракционирования путем дистилляции углеводородной жидкости и используемого для этого роторного гидродинамического возбудителя.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники (патент РФ №2178337) известен способ фракционирования путем дистилляции углеводородной жидкости, подвергнутой предварительной гидромеханической обработке с помощью роторного гидродинамического возбудителя по крайней мере с одним рабочим колесом, вращающимся внутри статора, при этом жидкость подают на вход рабочего колеса, выпускают ее из рабочего колеса в кольцевую полость, ограниченную периферийной кольцевой поверхностью рабочего колеса и коаксиальной поверхностью статора, и выпускают жидкость из кольцевой полости, после чего подают обработанную жидкость по крайней мере в одну ректификационную колонну, осуществляют в ней дистилляцию жидкости и отводят из нее дистиллятные и остаточные фракции.

Этот способ не исчерпывает потенциальных возможностей подобной предварительной гидромеханической обработки жидкости в части более широкого использования для этого кавитационного эффекта, т.к. последний в данном случае имеет место фактически лишь вследствие резкого изменения проходного сечения при выпуске жидкости в сборную камеру из кольцевой полости.

Из уровня техники (патент РФ №2160410) известна композиция на основе нефти, нефтепродуктов или других жидких углеводородов, включающая нефтерастворимую высокомолекулярную полимерную добавку на основе полимера и/или сополимера циклопентена, в качестве которой композиция содержит полимеризат циклопентена, содержащий 0,02...30,0 мас.% полимера и/или сополимера циклопентена с молекулярной массой (ММ) 6·104...1,5·107, при этом доля добавки в композиции составляет 0,0001...20,0 мас.%. Такая противотурбулентная добавка, благодаря эффекту Томса, позволяет при перекачке по трубопроводу нефти и нефтепродуктов снизить гидродинамическое сопротивление трубопровода и тем самым увеличить его пропускную способность.

Использование подобной добавки в предлагаемом способе фракционирования углеводородной жидкости позволяет повысить эффективность предварительной гидромеханической обработки благодаря интенсификации, как будет показано ниже, кавитационного процесса.

Из упомянутого источника (патент РФ №2178337) известен также роторный гидродинамический возбудитель, содержащий ротор, включающий опирающийся на подшипники вал и по крайней мере одно консольно установленное на валу лопастное рабочее колесо с несущим и покрывающим дисками; статор, вмещающий ротор и имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное со входом рабочего колеса, и выпускное отверстие для отвода жидкости, сообщенное с выходом рабочего колеса; кольцевую полость, образованную между периферийной кольцевой поверхностью рабочего колеса и коаксиальной стенкой статора, а также средство для привода ротора с заданной частотой вращения.

Такой гидродинамический возбудитель не исчерпывает возможности повышения эффективности подобной гидромеханической обработки жидкости, заключающейся в более полном использовании кавитационного эффекта, поскольку в данном случае кавитация имеет место лишь при резком изменении проходного сечения на выходе кольцевой полости в сборную камеру.

Из упомянутого источника (патент РФ №2178337) известна также установка для фракционирования путем дистилляции углеводородной жидкости, содержащая последовательно соединенные трубопроводами питательный насос, роторный гидродинамический возбудитель для предварительной гидромеханической обработки жидкости, нагревательное устройство и по крайней мере одну ректификационную колонну. В этой установке использован описанный выше роторный гидродинамический возбудитель согласно патенту РФ №2178337, который последовательно включен между выходом питательного насоса и нагревательным устройством. Недостатки такой установки вытекают из описанных выше недостатков такого роторного гидродинамического возбудителя.

ЗАДАЧА И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является создание такого способа и такой установки для фракционирования углеводородной жидкости с использованием такого роторного гидродинамического возбудителя, которые позволяют повысить эффективность предварительной гидромеханической обработки жидкости таким образом, чтобы позитивно повлиять на эффективность последующего фракционирования в отношении максимального повышения выхода наиболее ценных легких фракций.

Поставленная задача решается предлагаемым способом фракционирования путем дистилляции углеводородной жидкости, подвергнутой предварительной гидромеханической обработке с помощью роторного гидродинамического возбудителя по крайней мере с одним рабочим колесом, вращающимся внутри статора, при этом жидкость подают на вход рабочего колеса, выпускают ее из рабочего колеса в кольцевую полость, ограниченную периферийной кольцевой поверхностью рабочего колеса и коаксиальной поверхностью статора, и выпускают жидкость из кольцевой полости, после чего подают предварительно обработанную жидкость по крайней мере в одну ректификационную колонну, осуществляют в ней дистилляцию жидкости и отводят из нее дистиллятные и остаточные фракции.

Согласно основному воплощению способа, из кольцевой полости жидкость выпускают в образованную статором и рабочим колесом кольцевую вихревую камеру с формированием в ней осесимметричного центростремительного вихревого потока, распространяющегося вплоть до оси вращения рабочего колеса, и отводят обработанную таким образом жидкость из вихревой камеры центральным вихревым потоком, ось которого совпадает с осью вращения рабочего колеса.

Согласно предпочтительному воплощению способа, в жидкость вводят в виде углеводородного раствора по крайней мере одну нефтерастворимую противотурбулентную добавку из группы, включающей полиолефины, сополимер(ы) альфаолефинов, полиакрилаты, полиметилакрилаты, полиизобутилен, полистирол, циклопентен, сополимер(ы) циклопентена и их комбинации, в количестве 0,0001...0,2 мас.% в пересчете на твердое вещество добавки.

Осесимметричный центростремительный вихревой поток жидкости в кольцевой вихревой камере гидродинамического возбудителя имеет возможность распространяться вплоть до оси вращения потока, вблизи которой, как известно, имеют место максимум окружной составляющей скорости потока и минимум гидростатического давления. Тем самым создаются благоприятные условия для возникновения интенсивной кавитации, способствующей существенному повышению эффективности подобной гидромеханической обработки жидкости. Наличие в вихревом потоке указанной противотурбулентной добавки значительно уменьшает внутреннее трение в жидкости, вследствие чего соответственно возрастает градиент окружной составляющей ее скорости таким образом, что в упомянутой приосевой зоне потока скорость вращения жидкости увеличивается примерно на 20...30% и адекватно уменьшается гидростатическое давление. Тем самым в этой зоне создаются еще более благоприятные условия для интенсивной кавитации, решающим образом определяющей интенсивность гидромеханической обработки жидкости и соответственно повышенный выход легких фракций при последующей дистилляции. Одновременно, благодаря уменьшению внутреннего трения и соответственно вязкости жидкости существенно снижается энергопотребление роторного гидродинамического возбудителя (при той же производительности) или повышается его производительность (при том же энергопотреблении), или в определенной мере достигается и то, и другое.

Согласно более предпочтительному воплощению способа, исходящий из вихревой камеры центральный вихревой поток жидкости преобразуют с помощью радиального выходного диффузора в осесимметричный центробежный вихревой поток, подаваемый в сборную камеру. Тем самым осуществляется преобразование скоростной энергии потока в потенциальную с соответствующим повышением выходного давления.

Согласно другому предпочтительному воплощению способа, он включает частичный возврат в ректификационную колонну собственной остаточной фракции, которую также подвергают предварительной гидромеханической обработке. Тем самым достигается дальнейшее увеличение выхода легких фракций при дистилляции.

Согласно одному из предпочтительных воплощений способа, от общего потока подлежащей фракционированию жидкости отводят и подвергают предварительной гидромеханической обработке частичный поток, составляющий 5...80%, предпочтительно 20...50% от полного потока, после чего объединяют оба потока перед подачей в ректификационную колонну. Экспериментально установлено, что предварительная обработка предлагаемым способом менее 5% от полного потока жидкости еще не позволяет достигнуть заметной результативности обработки, а предварительная обработка более 80% от полного потока жидкости уже не дает существенного повышения результативности обработки.

Поставленная задача одновременно решается с помощью предлагаемого роторного гидродинамического возбудителя, который позволяет реализовать описанный выше способ фракционирования углеводородной жидкости в рамках единого изобретательского замысла. Он содержит ротор, включающий опирающийся на подшипники вал и по крайней мере одно консольно установленное на валу лопастное рабочее колесо с несущим и покрывающим дисками; статор, вмещающий ротор и имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное со входом рабочего колеса, и выпускное отверстие для отвода жидкости, сообщенное с выходом рабочего колеса; кольцевую полость, образованную между периферийной кольцевой поверхностью рабочего колеса и коаксиальной стенкой статора и сообщенную с выпускным отверстием, и средство для привода ротора с заданной частотой вращения.

Согласно основному воплощению возбудителя, рабочее колесо установлено на валу таким образом, что его вход обращен в сторону подшипников, а между несущим диском рабочего колеса и противолежащей стенкой статора образована кольцевая вихревая камера, выполненная развитой в радиальном направлении с переходом в центральный выходной канал, расположенный по оси вращения ротора.

Такое конструктивное выполнение роторного гидродинамического возбудителя позволяет организовать выход жидкости из кольцевой камеры в кольцевую вихревую камеру, которая имеет свободное приосевое пространство, являющееся условием возникновения в ней интенсивной кавитации.

В предпочтительном воплощении возбудителя кольцевая полость выполнена развитой в аксиальном направлении таким образом, что ее аксиальная протяженность составляет по крайней мере 1,5 от выходной ширины проточной части в меридиональном сечении рабочего колеса. Это позволяет увеличить время пребывания жидкости в кольцевой полости и тем самым повысить эффективность ее гидромеханической обработки. Верхний предел диапазона выбора аксиальной протяженности кольцевой полости определяется лишь достаточной надежностью работы ротора машины.

В другом предпочтительном воплощении возбудителя рабочее колесо выполнено с лопатками, загнутыми вперед по направлению его вращения с тем, чтобы увеличить окружную составляющую скорости жидкости в кольцевой полости и соответственно в вихревой камере и тем самым повысить эффективность гидромеханической обработки.

В наиболее предпочтительном воплощении роторный гидродинамический возбудитель снабжен радиальным выходным диффузором, вход которого сообщен с выходным каналом вихревой камеры, а выход - со сборной камерой. Это позволяет преобразовать окружную и расходную составляющие скоростного напора потока в выходное давление жидкости.

Поставленная задача одновременно решается с помощью предлагаемой установки для фракционирования углеводородной жидкости, которая позволяет реализовать описанный выше способ фракционирования углеводородной жидкости в рамках единого изобретательского замысла. Она содержит соединенные трубопроводами роторный гидродинамический возбудитель для предварительной гидромеханической обработки жидкости, нагревательное устройство и по крайней мере одну ректификационную колонну.

Согласно основному воплощению установки, роторный гидродинамический возбудитель выполнен, как описано выше, и включен перед нагревательным устройством.

В предпочтительном воплощении установки на выходе для остаточных фракций ректификационной колонны установлен контур предварительной гидромеханической обработки этих фракций перед дальнейшей переработкой, содержащий соединенные трубопроводами роторный гидродинамический возбудитель и нагревательное устройство.

В наиболее предпочтительном воплощении установки содержится контур предварительной гидромеханической обработки частично возвращаемых в ректификационную колонну собственных остаточных фракций, содержащий соединенные трубопроводами роторный гидродинамический возбудитель и нагревательное устройство.

Другие особенности изобретения будут ясны из нижеследующего подробного описания его воплощений со ссылками на прилагаемые чертежи.

ЧЕРТЕЖИ

Изобретение поясняется примерами его воплощения с иллюстрацией схематическими чертежами, на которых представлены:

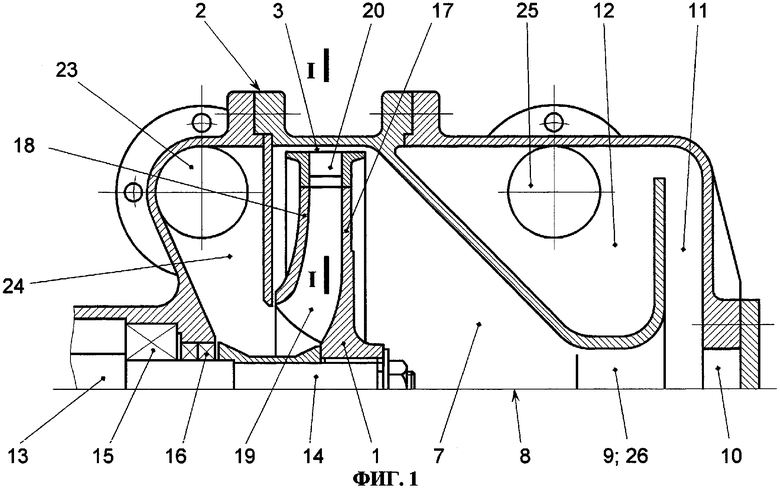

Фиг.1 - роторный гидродинамический возбудитель в частичном продольном разрезе;

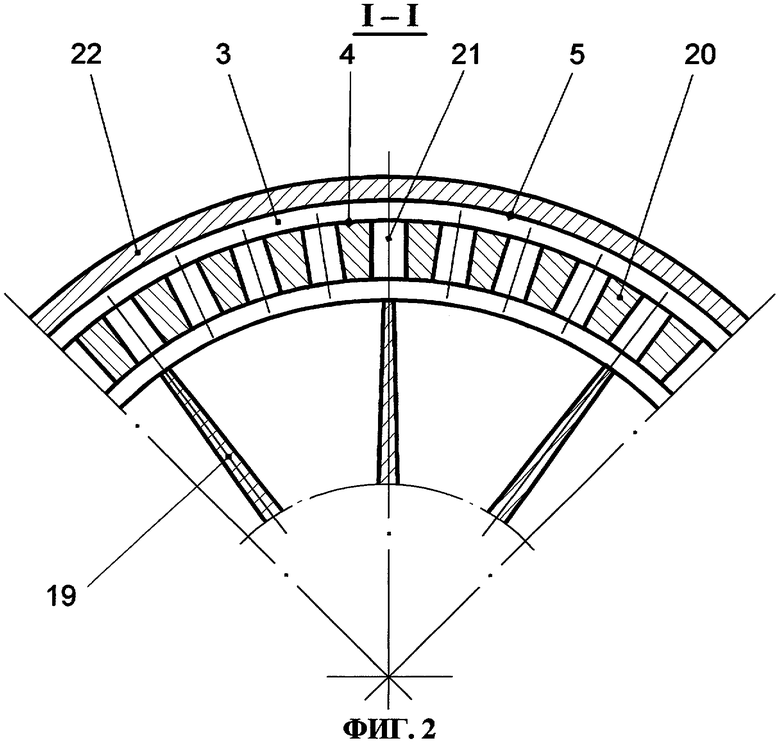

Фиг.2 - частичное поперечное сечение по I-I (Фиг.1).

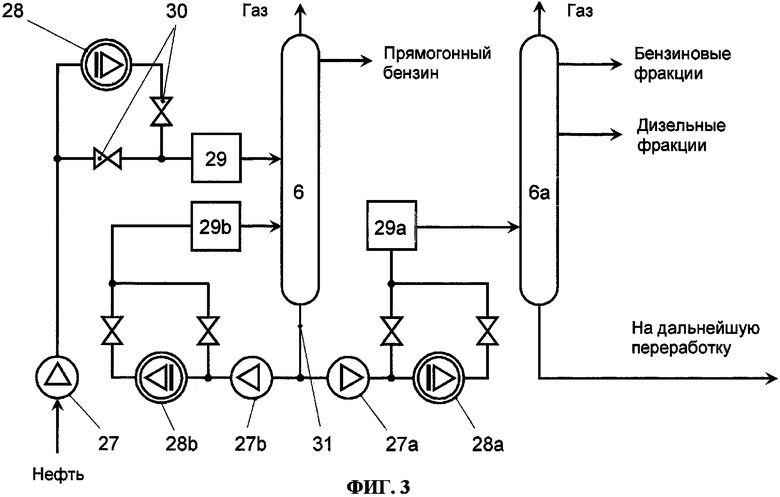

Фиг.3 - схема установки для фракционирования углеводородной жидкости.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Способ фракционирования путем дистилляции углеводородной жидкости включает ее предварительную гидромеханическую обработку с помощью роторного гидродинамического возбудителя, содержащего по крайней мере одно рабочее колесо 1 (Фиг.1, 2), вращающееся внутри статора 2. При этом жидкость подают на вход рабочего колеса 1, выпускают ее из рабочего колеса в кольцевую полость 3, ограниченную периферийной кольцевой поверхностью 4 рабочего колеса 1 и коаксиальной поверхностью 5 статора 2, и выпускают жидкость из кольцевой полости 3, например, в сборную камеру. После этого подают обработанную жидкость по крайней мере в одну ректификационную колонну 6 (Фиг.3), осуществляют в ней дистилляцию жидкости и отводят из нее дистиллятные и остаточные фракции. Согласно изобретению, из кольцевой полости 3 жидкость выпускают в образованную рабочим колесом 1 и статором 2 кольцевую вихревую камеру 7 (Фиг.1, 2) с формированием в ней осесимметричного центростремительного вихревого потока, распространяющегося вплоть до оси вращения 8 рабочего колеса 1. Обработанная таким образом жидкость может быть отведена из вихревой камеры 7 центральным вихревым потоком 9, ось которого совпадает с осью вращения 8 рабочего колеса 1, непосредственно через центральное выпускное отверстие 10. Но более предпочтительно преобразовать центральный вихревой поток 9 с помощью радиального выходного диффузора 11 в осесимметричный центробежный вихревой поток, подаваемый в сборную камеру 12 для направления на дистилляцию под давлением, развиваемым рабочим колесом 1 благодаря диффузору 11.

Для уменьшения внутреннего трения (вязкости) и соответствующего увеличения окружной составляющей скорости жидкости в нее вводят в виде углеводородного раствора по крайней мере одну нефтерастворимую противотурбулентную добавку из группы, включающей полиолефины, сополимер(ы) альфаолефинов, полиакрилаты, полиметилакрилаты, полиизобутилен, полистирол, циклопентен, сополимер(ы) циклопентена и их комбинации, в количестве 0,0001...0,2 мас.% в пересчете на твердое вещество добавки. При концентрации указанной добавки менее 0,0001 мас.% противотурбулентный эффект проявляется слабо, а при ее концентрации более 0,2 мас.% уже не наблюдается дальнейшего усиления этого эффекта. Целесообразно заблаговременное приготовление раствора указанной добавки с концентрацией, например, 2...5 мас.% для его последующего введения в углеводородную жидкость, подаваемую на вход роторного гидродинамического возбудителя, при помощи обычных дозирующих средств.

Осесимметричный центростремительный вихревой поток в вихревой камере 7 имеет линии тока в форме пространственных спиралей. В соответствии с законом сохранения количества движения, окружная составляющая скорости движения жидкости в вихревой камере 7 возрастает по направлению к оси вращения 8 с определенным градиентом, определяемым вязкостью (внутренним трением) жидкости, и соответственно понижается гидростатическое давление. Тем самым в центральной приосевой зоне вихревой камеры 7 создаются благоприятные условия для возникновения и поддержания интенсивной кавитации и соответствующего активного возбуждения жидкости. Эти условия являются решающими не только для улучшения реологических свойств и гомогенизации жидкости, но прежде всего для деструктивного воздействия на ее химические связи, в особенности на длинные молекулярные цепи, и образования в ней высокоактивных свободных радикалов, способствующих ее реструктурированию. Указанная выше добавка оказывает на жидкость выраженное противотурбулентное действие и значительно снижает ее вязкость (внутреннее трение), в результате чего в центральной приосевой зоне вихревой камеры 7 существенно возрастает скорость вращения жидкости и соответственно снижается гидростатическое давление вплоть до разрежения вблизи оси вращения 8, что в значительной степени интенсифицирует кавитационный процесс и тем самым повышает эффективность гидромеханической обработки жидкости, которая и определяет последующий позитивный эффект при дистилляции.

Данный способ может включать частичный возврат в ректификационную колонну 6 ее собственной остаточной фракции, которую также подвергают предварительной гидромеханической обработке. Это усиливает позитивный эффект при дистилляции.

От общего потока подлежащей фракционированию жидкости может быть отведен и подвергнут предварительной гидромеханической обработке лишь частичный поток в объеме 5...80%, предпочтительно 20...50% от полного потока, с последующим объединением обоих потоков перед подачей в ректификационную колонну 6. Это позволяет снизить энергозатраты и увеличить суммарный объем обработанной жидкости при приемлемом качестве такой обработки.

Описанный способ фракционирования углеводородной жидкости реализуется роторным гидродинамическим возбудителем (Фиг.1, 2), который содержит ротор 13 с валом 14, опирающимся на подшипники 15 и снабженным уплотнением 16. На валу 14 консольно установлено по крайней мере одно неподвижно соединенное с ним лопастное рабочее колесо 1, выполненное в виде несущего 17 и покрывающего 18 дисков с лопатками 19 и периферийным лопаточным венцом 20 с рядом выходных отверстий 21. Статор 2, вмещающий ротор 13, имеет коаксиальную рабочему колесу 1 стенку 22, впускное отверстие 23 для подачи подлежащей обработке жидкости, сообщенное через приемную камеру 24 со входом рабочего колеса 1, и центральное 10 или боковое 25 выпускное отверстие для отвода обработанной жидкости, сообщенное с выходом рабочего колеса 1. Между периферийной кольцевой поверхностью 4 рабочего колеса 1 и коаксиальной стенкой 22 статора 2 образована кольцевая полость 3. С ней сообщена образованная между несущим диском 17 рабочего колеса 1 и противолежащей стенкой статора 2 вихревая камера 7, имеющая центральный выходной канал 26, который может быть сообщен с центральным выпускным отверстием 10. Предусмотрено любое подходящее из числа известных средство для привода ротора 13 с заданной частотой вращения, например электродвигатель (не показан).

Согласно изобретению, рабочее колесо 1 установлено на валу 14 таким образом, что его вход обращен в сторону подшипников 15, а вихревая камера 7 выполнена развитой в радиальном направлении вплоть до оси вращения 8 ротора 13 и переходит в центральный выходной канал 26, расположенный по оси вращения 8. Роторный гидродинамический возбудитель предпочтительно снабжен радиальным диффузором 11, вход которого сообщен с центральным выходным каналом 26 вихревой камеры 7, а выход - со сборной камерой 12.

Кольцевая полость 3 может быть выполнена развитой в аксиальном направлении таким образом, что ее аксиальная протяженность составляет по крайней мере 1,5 от выходной ширины проточной части в меридиональном сечении рабочего колеса 1. Рабочее колесо 1 может быть выполнено с лопатками 19 и 20, загнутыми вперед по направлению его вращения.

Для решения практических задач предварительной обработки углеводородной жидкости перед ее фракционированием обычно достаточно применения роторного гидродинамического возбудителя с одним рабочим колесом. Однако при необходимости гидродинамический возбудитель может содержать два и более рабочих колес, обычным образом устанавливаемых на общем валу, которые по потоку жидкости могут быть обычным образом соединены последовательно или параллельно. Возможно также параллельное (с целью повышения общей производительности), последовательное (с целью повышения общего выходного давления) или комбинированное соединение по потоку жидкости нескольких автономных гидродинамических возбудителей как с одним, так и с несколькими рабочими колесами.

Описанный роторный гидродинамический возбудитель в предпочтительном воплощении работает следующим образом (Фиг.1, 2).

Ротор 13 с рабочим колесом 1 приводится, например, электродвигателем с заданной частотой вращения. Подлежащая обработке жидкость подается через впускное отверстие 23 в приемную камеру 24 и далее на вход рабочего колеса 1, вращающегося внутри статора 2. Из полости рабочего колеса 1 обрабатываемая жидкость под напором выпускается через ряд его выходных отверстий 21 в кольцевую полость 3 между рабочим колесом 1 и коаксиальной стенкой 22 статора 2. При этом вращающаяся в кольцевой полости 3 жидкость подвергается гомогенизации. Затем вращающаяся жидкость поступает в вихревую камеру 7 и продолжает вращаться в виде осесимметричного спиралеобразного центростремительного потока с окружной скоростью, возрастающей по направлению к оси вращения 8 в соответствии с законом сохранения количества движения. При этом в приосевой зоне вихревой камеры 7 и центрального выходного канала 26 образуется область пониженного давления вплоть до разрежения, сопровождающегося возникновением интенсивной кавитации. Из центрального выходного канала 26 вихревой камеры 7 поток жидкости поступает на вход радиального диффузора 11, преобразующего скоростной напор в статический, и с его выхода - в сборную камеру 12. Из нее обработанная жидкость выводится через боковое выпускное отверстие 25 для подачи на ректификационную колонну 6. Часть первоначально обработанной жидкости может быть возвращена по внешнему контуру рециркуляции (не показан) для дополнительной обработки в приемную камеру 24 из сборной камеры 12 или центрального выходного канала 26, в последнем случае - через центральное выпускное отверстие 10.

Описанный выше способ фракционирования углеводородной жидкости реализуется установкой для этой цели (Фиг.3), которая содержит соединенные трубопроводами питательный насос 27, роторный гидродинамический возбудитель 28 для предварительной гидромеханической обработки жидкости, нагревательное устройство 29 и по крайней мере одну ректификационную колонну 6, а также запорно-регулирующие органы 30. Согласно изобретению, роторный гидродинамический возбудитель 28 выполнен, как описано выше, и включен перед нагревательным устройством 29.

На выходе 31 для остаточных фракций ректификационной колонны 6 может быть установлен контур предварительной гидромеханической обработки этих фракций перед дальнейшей переработкой в ректификационной колонне 6а, содержащий соединенные трубопроводами подающий насос 27а, гидродинамический возбудитель 28а и нагревательное устройство 29а.

Установка может содержать также контур предварительной гидромеханической обработки частично возвращаемых с выхода 31 в ректификационную колонну 6 собственных остаточных фракций, содержащий соединенные трубопроводами подающий насос 27b, гидродинамический возбудитель 28b и нагревательное устройство 29b.

Во всех случаях роль насосов 27(а, b) может играть гидродинамический возбудитель 28(а, b), способный развивать необходимое давление подачи.

Работа и эксплуатация описанной установки для фракционирования углеводородной жидкости принципиально не отличается по сравнению с обычными установками подобного рода и осуществляется обычным образом. С помощью запорно-регулирующих органов 30 может устанавливаться часть общего потока, подвергаемая гидромеханической обработке.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Практическая область промышленного применения изобретения охватывает нефтеперерабатывающую, химическую и другие отрасли промышленности, связанные с технологической переработкой углеводородных жидкостей, таких как газоконденсат, сырая нефть, в том числе тяжелая и сернистая, полупродукты и остаточные продукты нефтепереработки и их смеси.

Ниже приведены конкретные примеры практической реализации предпочтительного воплощения изобретения с использованием описанного выше роторного гидродинамического возбудителя, основные параметры которого представлены в Табл. 1.

Изобретение касается способа и установки для фракционирования углеводородной жидкости и используемого при этом гидродинамического возбудителя. Способ включает предварительную гидромеханическую обработку жидкости с помощью гидродинамического возбудителя. Жидкость подают на вход рабочего колеса, выпускают ее в кольцевую полость, ограниченную периферийной поверхностью рабочего колеса и коаксиальной поверхностью статора, выпускают из кольцевой полости, после чего подают в ректификационную колонну, осуществляют в ней дистилляцию и отводят дистиллятные и остаточные фракции. Из кольцевой полости жидкость выпускают в вихревую камеру с центростремительным вихревым потоком, распространяющимся вплоть до оси вращения рабочего колеса, и отводят жидкость из вихревой камеры центральным вихревым потоком, ось которого совпадает с осью вращения рабочего колеса. В жидкость вводят противотурбулентную добавку, например полиизобутилен в количестве 0,0001...0,2 мас.%. Гидродинамический возбудитель содержит лопастное рабочее колесо, статор с коаксиальной стенкой, кольцевую полость между периферийной поверхностью рабочего колеса и коаксиальной стенкой статора. Рабочее колесо установлено консольно таким образом, что его вход обращен в сторону подшипников, а между несущим диском и противолежащей стенкой статора образована вихревая камера, выполненная развитой в радиальном направлении с переходом в центральный выходной канал, расположенный по оси вращения. Установка содержит питательный насос, нагревательное устройство, ректификационную колонну и описанный выше гидродинамический возбудитель, включенный между выходом питательного насоса и нагревательным устройством. Изобретение позволяет повысить эффективность предварительной гидромеханической обработки и последующего фракционирования углеводородной жидкости и повысить выход легких фракций. 3 н. и 10 з.п. ф-лы, 3 ил., 2 табл.

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕЗОНАНСНОГО ВОЗБУЖДЕНИЯ ЖИДКОСТЕЙ И СПОСОБ И УСТАНОВКА ДЛЯ ФРАКЦИОНИРОВАНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ | 2000 |

|

RU2178337C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102435C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ДИСТИЛЛЯТНЫХ ФРАКЦИЙ | 1999 |

|

RU2158288C1 |

| СПОСОБ КОНДИЦИОНИРОВАНИЯ УГЛЕВОДОРОДНЫХ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2155636C2 |

| СПОСОБ РЕЗОНАНСНОГО ВОЗБУЖДЕНИЯ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234363C1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ НЕНЬЮТОНОВСКОЙ ПАРАФИНСОДЕРЖАЩЕЙ УГЛЕВОДОРОДНОЙ ЖИДКОСТИ ПО ТРУБОПРОВОДУ | 1998 |

|

RU2124160C1 |

| Способ физико-химической обработки жидкой среды и устройство для его осуществления | 1985 |

|

SU1296232A1 |

| Диспергатор | 1988 |

|

SU1586758A1 |

| US 4323448 A, 06.04.1982. | |||

Авторы

Даты

2008-03-20—Публикация

2005-08-12—Подача