Изобретение относится к нефтедобывающей промышленности, а именно к трубопроводному, танкерному и иному транспортированию высокопарафинистой нефти и подобной вязкой углеводородной жидкости, и непосредственно касается способа и установки для подготовки высокопарафинистой углеводородной жидкости к транспортированию.

Транспортирование высокопарафинистой нефти и других вязких углеводородных жидкостей, в особенности их трубопроводное транспортирование на большие расстояния, связано со значительными трудностями, обусловленными их повышенной вязкостью и относительно высокой температурой застывания. Известны и применяются различные методы предварительной обработки высокопарафинистой нефти, направленные на снижение ее вязкости и температуры застывания, которые предусматривают добавление к нефти тех или иных компонентов, таких как вода, всевозможные растворители, газы, химические реагенты, присадки и т. п. Подобные добавки позволяют снизить вязкость и температуру застывания нефти, но одновременно могут ухудшить ее экологические и потребительские свойства и затруднить последующую нефтепереработку. В этом отношении выгодно отличаются известные физические методы обработки нефти, такие как магнитное, электрическое, акустическое и т.п. воздействие, в том числе в сочетании с нагреванием.

Известные из уровня техники способы и средства, в частности, акустического возбуждения жидкостей для решения различных технологических задач предусматривают передачу к жидкости колебательной энергии с помощью взаимодействующего с ней источника механических колебаний, в качестве которого могут быть использованы электромеханические, магнитострикционные, пьезоэлектрические, гидродинамические и другие акустические излучатели. Однако эти известные способы и средства акустического возбуждения жидкостей обладают общим недостатком, состоящим в отсутствии определенных критериев выбора конкретных рабочих резонансных частот, без чего обычно не может быть достигнута оптимальная эффективность акустической обработки жидкостей.

Одним из подобных способов является известный из уровня техники способ подготовки высокопарафинистой углеводородной жидкости к транспортированию (патент RU 2065548), включающий акустическое возбуждение жидкости с помощью взаимодействующего с ней источника механических колебаний и термообработку жидкости. В качестве источника механических колебаний в этом способе использовался известный ультразвуковой возбудитель (диспергатор). Термообработка жидкости, а именно высокопарафинистой нефти Харьягинского месторождения, осуществлялась непосредственно в процессе акустического возбуждения благодаря нагреванию под воздействием ультразвука. При этом жидкость в ограниченной емкости нагревалась до температуры 40...140oС, после чего в емкость с жидкостью добавлялась вода в количестве до 5%. Наилучшие результаты были получены при температуре жидкости 100oС и количестве воды в ней 3,33%, а именно температура застывания уменьшалась на 6...8oС и восстанавливалась до исходной величины спустя 48...240 часов. Частота ультразвуковых колебаний составляла 22 кГц, причем авторы не обнаружили существенного влияния величины этой частоты на результаты обработки. Энергозатраты и производительность этого способа, а также сравнительные показатели вязкости жидкости авторами не оценивались. Однако согласно аналитической оценке производительность описанного способа недостаточна для его использования в трубопроводном транспорте нефтедобывающей промышленности. Эффект снижения температуры застывания жидкости и продолжительность его сохранения также недостаточны, в особенности для суровых климатических условий. Более того, полученные результаты недостижимы при подобной обработке жидкости, производимой не в локальном объеме, а в потоке жидкости.

В то же время из международной заявки PCT/RU 00/00097 того же заявителя известен способ резонансного возбуждения жидкостей, имеющих в своем составе связанный водород, который предусматривает колебательное воздействие на жидкость источника механических колебаний любого известного типа, взаимодействующего с жидкостью, при этом акустическое возбуждение жидкости осуществляется на одной из основных резонансных частот, подчиняющихся общей зависимости (1)

F=F1N-1/2,

где F1=63,992420 - основная частота колебаний при N=1, кГц;

N≥1 - выбранное целое число.

В этом способе может использоваться также высокопроизводительный роторный гидродинамический возбудитель, предусматривающий подачу жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной кольцевой поверхности, в кольцевую камеру, ограниченную периферийной кольцевой поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры. При этом для обеспечения резонансных условий должно соблюдаться следующее соотношение:

n•R=1,16141F,

где n - частота вращения рабочего колеса, 1/с;

R - радиус периферийной кольцевой поверхности рабочего колеса, м.

Конструкция роторного гидродинамического возбудителя, реализующего этот способ, включает

- ротор, содержащий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо, при этом

- рабочее колесо выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для жидкости, равномерно распределенных по окружности,

- статор, имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости,

- кольцевую камеру, образованную коаксиальной стенкой статора и периферийной кольцевой стенкой рабочего колеса и сообщенную с выпускным отверстием статора,

- и средство для привода ротора с расчетной частотой вращения.

Величина внешнего радиуса периферийной кольцевой стенки рабочего колеса составляет

R=2,8477729n-2/3•104 мм,

где n=14,651908F3 - частота вращения рабочего колеса, об/мин;

F=63,992420N-1/2 - основная частота резонансного возбуждения, кГц;

104≥N≥1 - выбранное целое число,

а величина внутреннего радиуса коаксиальной стенки статора составляет

R1=R+ВS(2π)-1 мм,

где В≥1 - выбранное целое число;

S=7,2973531 - шаг выходных отверстий рабочего колеса на окружности радиуса R, мм.

Задача настоящего изобретения состоит в создании такого способа и такой установки для подготовки высокопарафинистой углеводородной жидкости к транспортированию, которые позволяют существенно повысить эффективность предварительной обработки жидкости и тем самым значительно улучшить и длительно стабилизировать ее реологические свойства, критичные для транспортирования преимущественно трубопроводным транспортом, в особенности в суровых климатических условиях, без необходимости добавления к жидкости каких-либо дополнительных компонентов.

Поставленная задача решается предлагаемым способом подготовки высокопарафинистой углеводородной жидкости к транспортированию, включающим, как и упомянутый известный, акустическое возбуждение жидкости с помощью взаимодействующего с ней источника механических колебаний и термообработку жидкости, в котором согласно основной форме воплощения жидкость в потоке последовательно подвергается сначала акустическому возбуждению, затем термообработке с помощью отдельного нагревательного устройства, при этом акустическое возбуждение осуществляется на одной из следующих резонансных частот, подчиняющихся общей зависимости:

F=F1N-1/2,

где F1=63,992420 - основная частота колебаний при N=1, кГц;

104≥N≥1 - выбранное целое число.

Акустическое возбуждение жидкости на указанных резонансных частотах, соответствующих характеристическим частотам водородных молекулярных связей, обеспечивает эффективное деструктивное преобразование этих связей на молекулярном уровне, приводящее к благоприятному изменению реологических свойств жидкости, таких как вязкость и температура застывания. Непосредственно следующая за акустическим возбуждением термообработка возбужденной жидкости позволяет стабилизировать новые реологические свойства на весьма продолжительный срок, достаточный для длительного транспортирования, включая возможное промежуточное хранение.

Согласно предпочтительной форме воплощения в качестве источника механических колебаний используется роторный гидродинамический возбудитель, предусматривающий подачу жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной кольцевой поверхности, в кольцевую камеру, ограниченную периферийной кольцевой поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры. При этом для обеспечения резонансных условий акустическое возбуждение жидкости должно осуществляться при соблюдении соотношения

n•R=1,16141F,

где n - частота вращения рабочего колеса, 1/с;

R - радиус периферийной кольцевой поверхности рабочего колеса, м.

Использование роторного гидродинамического возбудителя для резонансного акустического возбуждения жидкости позволяет обеспечить достаточно высокую производительность обработки, необходимую для трубопроводного транспорта в нефтедобывающей промышленности, при относительно небольших энергетических затратах.

Согласно факультативной форме воплощения частичный поток, отведенный от полного потока подлежащей транспортированию жидкости и подвергнутый акустическому возбуждению и термообработке, объединяется с оставшейся частью полного потока перед дальнейшим транспортированием. Это позволяет, смотря по обстоятельствам, существенно уменьшить соответствующие затраты, прежде всего энергетические.

Поставленная задача одновременно решается с помощью предлагаемой установки для подготовки высокопарафинистой углеводородной жидкости к транспортированию, которая позволяет реализовать описанный выше способ подготовки такой жидкости к транспортированию в рамках единого изобретательского замысла. Эта установка, как и известная, содержит блок акустического возбудителя и нагревательное устройство.

Согласно основной форме воплощения блок акустического возбудителя выполнен в виде роторного гидродинамического возбудителя, содержащего

- ротор, включающий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо, при этом

- рабочее колесо выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для жидкости, равномерно распределенных по окружности,

- статор, имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости,

- кольцевую камеру, образованную коаксиальной стенкой статора и периферийной кольцевой стенкой рабочего колеса и сообщенную с выпускным отверстием статора,

- и средство для привода ротора с расчетной частотой вращения.

При этом величина внешнего радиуса периферийной кольцевой стенки рабочего колеса составляет

R=2,8477729n-2/3•104 мм,

где n=14,651908F3 - частота вращения рабочего колеса, об/мин;

F=63,992420N-1/2 - основная частота резонансного возбуждения, кГц;

104≥N≥1 - выбранное целое число,

а величина внутреннего радиуса коаксиальной стенки статора составляет

R1=R+BS(2π)-1 мм,

где В≥1 - выбранное целое число;

S= 7,2973531 - шаг выходных отверстий рабочего колеса на окружности радиуса R, мм.

Согласно вариантной форме воплощения вход блока акустического возбудителя соединен с выходом нагревательного устройства через запорно-регулирующий орган. Этим обеспечивается возможность акустического возбуждения и термообработки лишь контролируемого частичного потока жидкости, отведенного от основного потока.

Другие особенности настоящего изобретения будут ясны из нижеследующего подробного описания и практического примера его осуществления с привлечением схематических чертежей, на которых представлены:

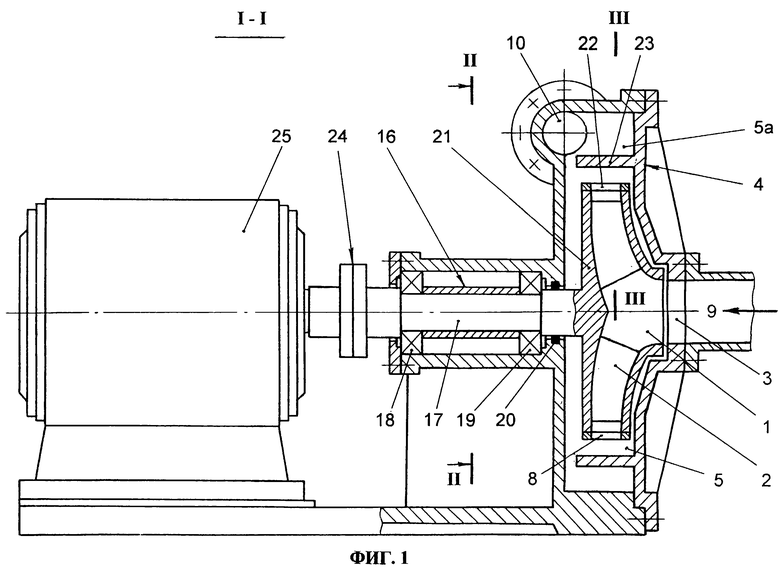

фиг. 1 - роторный гидродинамический возбудитель, продольный разрез I-I (фиг.2);

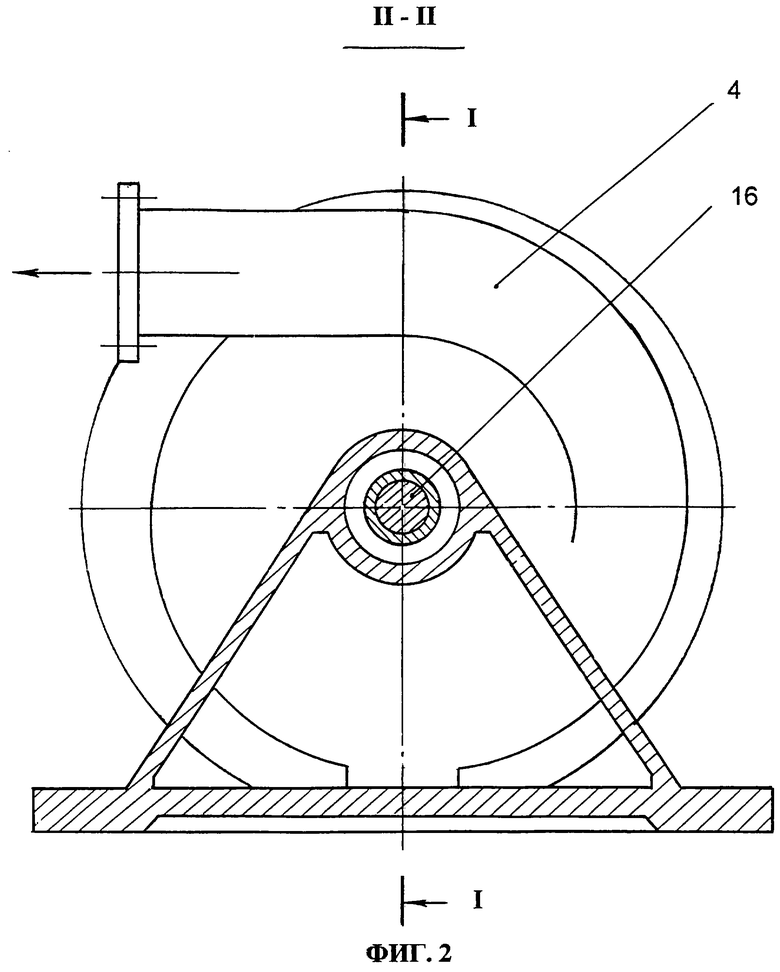

фиг.2 - то же, поперечный разрез II-II (фиг.1);

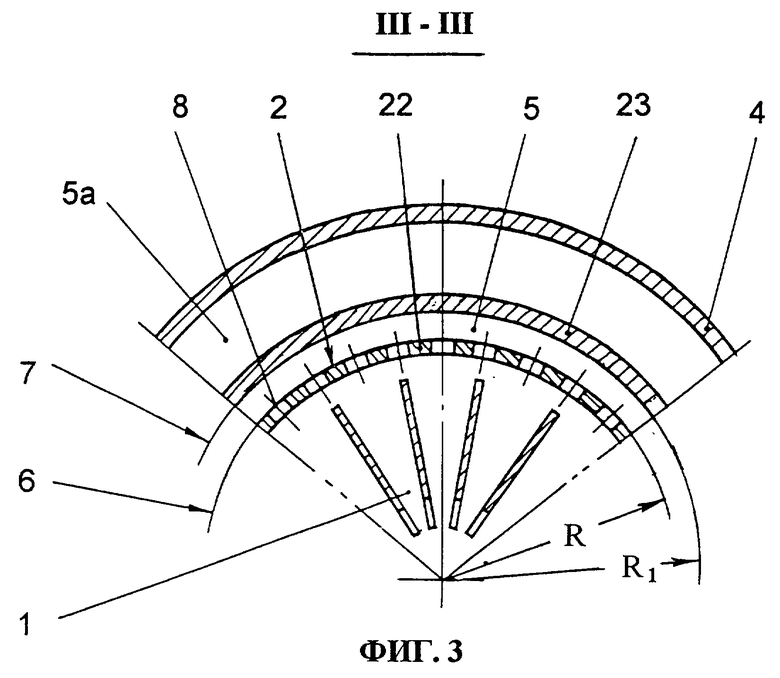

фиг.3 - то же, поперечное сечение III-III (фиг.1);

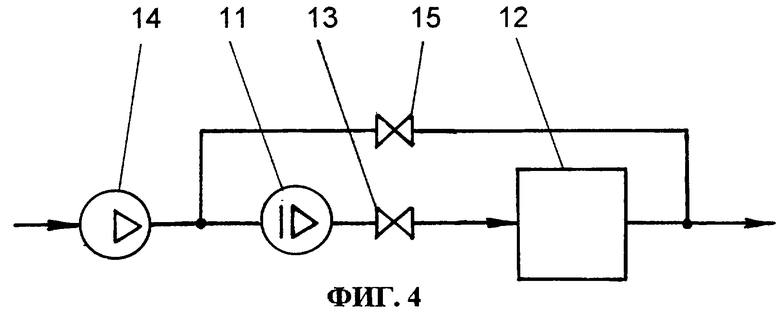

фиг.4 - упрощенная схема установки для подготовки высокопарафинистой углеводородной жидкости к транспортированию.

Способ подготовки высокопарафинистой углеводородной жидкости к транспортированию включает акустическое возбуждение жидкости с помощью взаимодействующего с ней источника механических колебаний и термообработку жидкости. Согласно основной форме воплощения, жидкость в потоке последовательно подвергается сначала акустическому возбуждению, затем термообработке с помощью отдельного нагревательного устройства, при этом акустическое возбуждение осуществляется на одной из следующих резонансных частот, подчиняющихся общей зависимости (1).

В качестве источника механических колебаний могут быть использованы известные в технике и широко распространенные электромеханические, магнитострикционные, пьезоэлектрические, гидродинамические и другие акустические излучатели с соответствующими рабочими параметрами Согласно зависимости (1), основные резонансные частоты акустического возбуждения высокопарафинистой углеводородной жидкости представляют следующий ряд дискретных значений (округленно, кГц): 64,0; 45,2; 37,0; 32,0; 28,6 и т.д. до 0,64. Работа в пределах этого дискретного частотного диапазона обеспечивает решение поставленной задачи с принципиальным достижением требующейся эффективности акустической обработки.

В процессе акустического возбуждения жидкости в потоке одновременно происходит ее сопутствующее нагревание, как вторичный результат акустического возбуждения, на величину порядка 5...20oС, в зависимости от параметров используемого метода и средства акустического возбуждения, расхода жидкости и др. факторов. Такая степень нагревания еще недостаточна для стабилизации новых реологических свойств, приобретенных жидкостью в результате акустической обработки. Эту функцию выполняет последующая стабилизирующая термообработка с помощью отдельного нагревательного устройства, способного повысить температуру жидкости на его выходе до 80...120oС.

Согласно предпочтительной форме воплощения в качестве источника механических колебаний используется роторный гидродинамический возбудитель, предусматривающий подачу подлежащей обработке жидкости в полость 1 (фиг.1) рабочего колеса 2 через впускное отверстие 3 статора 4. В процессе вращения рабочего колеса 2 обрабатываемая жидкость выпускается из его полости 1 в кольцевую камеру 5, образованную периферийной кольцевой поверхностью 6 (фиг. 3) рабочего колеса 2 и противолежащей внутренней коаксиальной поверхностью 7 статора 4, через ряд выходных отверстий 8, равномерно распределенных на периферийной кольцевой поверхности 6 рабочего колеса 2. В пределах кольцевой камеры 5 обрабатываемая жидкость продолжает вращаться относительно центральной оси 9 и претерпевает при этом резонансные колебания звуковой частоты, которые вызываются динамическим взаимодействием элементарных потоков, вытекающих из выходных отверстий 8 рабочего колеса 2, между собой и с коаксиальной поверхностью 7 статора 4. Возбужденная жидкость перетекает из кольцевой камеры 5 в сборную камеру 5а и затем отводится через выпускное отверстие 10 статора 4. Для обеспечения резонансных условий акустическое возбуждение жидкости должно осуществляться при соблюдении соотношения

n•R=1,16141F,

где n - частота вращения рабочего колеса 2, 1/с;

R - радиус периферийной кольцевой поверхности 6 рабочего колеса 2, м.

При этом максимальное отклонение частоты вращения рабочего колеса 2 от расчетной величины может достигать ±10%, когда еще принципиально достигается обусловленный изобретением эффект. Однако наилучшие результаты достигаются, если частота вращения рабочего колеса 2 поддерживается постоянной с отклонением от расчетной величины не более ±1%.

Используемый здесь диапазон резонансных частот акустического возбуждения ограничивается соображениями практической целесообразности и/или технической осуществимости в отношении геометрических размеров и частоты вращения рабочего колеса 2 с учетом его прочностных характеристик.

Согласно вариантной форме воплощения частичный поток, отведенный от полного потока подлежащей транспортированию жидкости и подвергнутый акустическому возбуждению и термообработке, объединяется с оставшейся частью полного потока перед дальнейшим транспортированием. Смотря по обстоятельствам, частичный поток может составлять, например, 20...80% от полного потока. Экспериментально было обнаружено, что подобная обработка лишь частичного потока жидкости может быть оправданной, т.к. она приводит к снижению результирующих реологических свойств жидкости в значительно меньшей, чем пропорциональная, степени.

Установка для подготовки вышеописанным способом высокопарафинистой углеводородной жидкости к транспортированию (фиг.4) содержит блок акустического возбудителя 11 и отдельное нагревательное устройство 12, вход которого соединен с выходом блока акустического возбудителя 11 через запорно-регулирующий орган 13. В качестве нагревательного устройства 12 может быть использовано любое подходящее по параметрам традиционное для нефтяной промышленности нагревательное средство, выполненное в виде теплообменника или нагревательной печи. На входе блока акустического возбудителя 11 может быть установлен подающий насос 14. Согласно вариантной форме воплощения вход блока акустического возбудителя 11 соединен с выходом нагревательного устройства 12 через байпасный запорно-регулирующий орган 15.

Блок акустического возбудителя 11 может содержать в качестве источника механических колебаний известный в технике акустический излучатель, например электромеханический, магнитострикционный, пьезоэлектрический и т.п.

В предпочтительной форме воплощения блок акустического возбудителя 11 выполнен в виде роторного гидродинамического возбудителя (фиг.1-3), содержащего ротор 16 с валом 17, опирающимся на подшипники 18 и 19 и снабженным уплотнением 20. На валу 17 установлено по крайней мере одно неподвижно соединенное с ним лопастное рабочее колесо 2, выполненное в виде диска 21 с периферийной кольцевой стенкой 22. В этой стенке выполнен ряд равномерно распределенных по окружности выходных отверстий 8 для выпуска обрабатываемой жидкости. Их ширина, измеренная в окружном направлении на периферийной кольцевой поверхности 6, составляет предпочтительно половину от окружного шага этих отверстий. Статор 4 имеет коаксиальную рабочему колесу 2 стенку 23, впускное отверстие 3 для подачи подлежащей обработке жидкости, сообщенное с полостью 1 рабочего колеса 2, и выпускное отверстие 10 для отвода жидкости. Кольцевая камера 5 для приема жидкости ограничена в радиальном направлении коаксиальной стенкой 23 статора 4 и периферийной кольцевой стенкой 22 рабочего колеса 2. Кольцевая камера 5 сообщена со сборной камерой 5а и выпускным отверстием 10 для отвода жидкости. Величина внешнего радиуса периферийной кольцевой стенки 22 рабочего колеса 2 составляет

R=2,8477729n-2/3•104 мм,

где n=14,651908F3 - частота вращения рабочего колеса 2, об/мин;

F=63,992420N-1/2 - основная частота резонансного возбуждения, кГц;

104≥N≥1 - выбранное целое число,

а величина внутреннего радиуса коаксиальной стенки 23 статора 4 составляет

R1=R+BS(2π)-1 мм,

где В≥1 - выбранное целое число;

S= 7,2973531 - шаг выходных отверстий 8 рабочего колеса 2 на окружности радиуса R, мм.

Верхняя граница реального диапазона приемлемых величин числа В ограничивается соображениями практической целесообразности и может составлять, например, В=20.

В наиболее предпочтительной форме воплощения средство для привода ротора 16, в качестве которого преимущественно используется присоединенный через муфту 24 электропривод 25, содержит систему регулирования частоты его вращения с отклонением не более ±1% от ее расчетной величины. В качестве такой системы регулирования (не показана) может быть использована любая подходящая из широко известных в технике подобных систем.

Для решения обычных задач подготовки высокопарафинистой углеводородной жидкости к транспортированию достаточно применения роторного гидродинамического возбудителя 11 с одним рабочим колесом 2. В случае необходимости ротор 16 может содержать, например, два рабочих колеса 2, обычным образом устанавливаемых на общем валу 17, которые по потоку жидкости обычным образом соединяются, смотря по обстоятельствам, последовательно или параллельно. Возможно также параллельное или последовательное соединение по потоку жидкости нескольких автономных роторных гидродинамических возбудителей 11.

Описанная установка для подготовки высокопарафинистой углеводородной жидкости к транспортированию работает и эксплуатируется следующим образом.

Подлежащая транспортированию жидкость непосредственно из хранилища или от подающего насоса 14 (фиг.4) поступает на вход блока акустического возбудителя 11, где она подвергается резонансному акустическому воздействию. Возбужденная жидкость из блока акустического возбудителя 11 поступает на вход нагревательного устройства 12, где она подвергается стабилизирующей термообработке, и затем с его выхода термообработанная жидкость поступает на дальнейшее транспортирование. Байпасный запорно-регулирующий орган 15 в сочетании с запорно-регулирующим органом 13 позволяет по мере необходимости регулировать долю частичного потока жидкости, подвергающуюся обработке.

При использовании в качестве блока акустического возбудителя 11 роторного гидродинамического возбудителя (фиг.1-3) подлежащая обработке жидкость подается в направлении стрелки через впускное отверстие 3 статора 4 в полость 1 рабочего колеса 2, вращающегося внутри статора 4. Из полости 1 жидкость под давлением выходит через ряд выходных отверстий 8 рабочего колеса 2 и поступает в кольцевую камеру 5 между рабочим колесом 2 и статором 4. Из кольцевой камеры 5 жидкость перетекает в сборную камеру 5а и затем отводится через выпускное отверстие 10 статора 4 в направлении, показанном стрелкой (фиг.2).

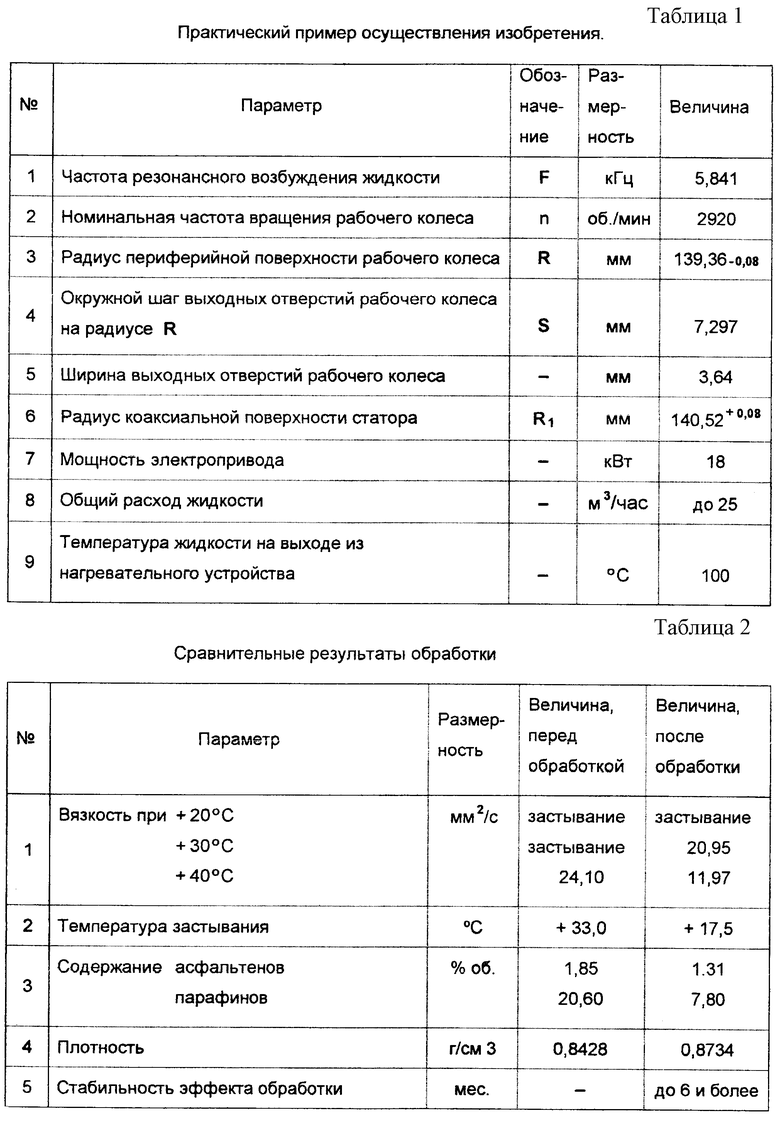

В табл. 1, 2 приведен практический пример осуществления изобретения применительно к высокопарафинистой нефти Харьягинского месторождения (Россия). В качестве источника механических колебаний использовался описанный выше роторный гидродинамический возбудитель с электроприводом, снабженным системой регулирования частоты вращения.

Изобретение относится к нефтедобывающей промышленности, в частности к трубопроводному транспорту. Согласно изобретению жидкость в потоке последовательно подвергается сначала акустическому возбуждению, затем термообработке с помощью отдельного нагревательного устройства, при этом акустическое возбуждение осуществляется на одной из следующих резонансных частот, подчиняющихся общей зависимости: F=F1N-1/2, где 104≥N≥1 - выбранное целое число; F1 = 63,992420 - основная частота колебаний при N=1, кГц. Соответствующая установка содержит блок акустического возбудителя и отдельное нагревательное устройство, вход которого соединен с выходом блока акустического возбудителя, а выход - со входом блока акустического возбудителя через запорно-регулирующий орган, причем блок акустического возбудителя выполнен в виде роторного гидродинамического возбудителя, содержащего ротор, включающий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо, при этом рабочее колесо выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для жидкости, равномерно распределенных по окружности, статор, имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости, кольцевую камеру, образованную коаксиальной стенкой статора и периферийной кольцевой стенкой рабочего колеса и сообщенную с выпускным отверстием статора, и средство для привода ротора с расчетной частотой вращения, при этом величина внешнего радиуса периферийной кольцевой стенки рабочего колеса составляет R= 2,8477729n-2/3•104 мм, где n = 14,651908F3 - частота вращения рабочего колеса, об/мин; F=63,992420N-1/2 - основная частота резонансного возбуждения, кГц; 104≥N≥1 - выбранное целое число, а величина внутреннего радиуса коаксиальной стенки статора составляет R1=R+ВS(2π)-1, мм, где В≥1 - выбранное целое число; S=7,2973531 - шаг выходных отверстий рабочего колеса на окружности радиуса R, мм. Техническим результатом изобретения является повышение эффективности предварительной обработки жидкости. 2 с. и 5 з.п. ф-лы, 4 ил., 2 табл.

| СПОСОБ ОБРАБОТКИ ВЫСОКОПАРАФИНИСТОЙ НЕФТИ | 1994 |

|

RU2065548C1 |

| RU 2000103658 A1, 27.11.2000 | |||

| Способ напорного транспорта жидкости | 1980 |

|

SU966396A1 |

| Способ подготовки высокопарафинистых нефтей к трубопроводному транспорту | 1986 |

|

SU1377501A1 |

| Устройство для магнитной обработки нефти и нефтяных эмульсий | 1986 |

|

SU1362892A1 |

| US 4982756 A, 08.01.1991 | |||

| ОБЗОР | |||

| Увеличение пропускной способности нефтепроводов с помощью разбавителей | |||

| Серия: транспорт и хранение нефти и нефтепродуктов | |||

| - М.: ВНИИОЭНГ, 1976, стр | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2003-09-20—Публикация

2001-05-28—Подача