Область техники

Изобретение относится к технологии акустической обработки жидкостей, имеющих в своем составе связанные кислород и водород, и непосредственно касается способа резонансного возбуждения жидкости и способа и устройства для нагревания жидкости.

Уровень техники

Из уровня техники общеизвестны способы акустического возбуждения жидкостей для решения различных технологических задач. Подобные способы предусматривают передачу к жидкости колебательной энергии с помощью источника механических колебаний, взаимодействующего с жидкостью, в качестве которого могут быть использованы широко известные в технике электрические, электромеханические, механические, магнитострикционные, пьезоэлектрические, гидродинамические и другие акустические излучатели. В частности, из международной заявки PCT/RU92/00195 известен роторный гидродинамический источник механических колебаний, т.н. акустический активатор, используемый в процессе акустической обработки жидкости.

Подобные известные способы и средства акустического возбуждения жидкостей в отношении деструктивного преобразования их химических связей на молекулярном уровне обладают общим недостатком, состоящим в том, что они не дают критериев выбора определенных резонансных частот для такой акустической обработки, что может резко снижать ее эффективность.

Из международной публикации WO 01/58582 известен способ резонансного возбуждения жидкости, имеющей в своем составе связанный водород, путем колебательного воздействия на жидкость для деструктивного преобразования ее химических связей на молекулярном уровне, включающий передачу к жидкости колебательной энергии с помощью любого известного источника механических колебаний, взаимодействующего с жидкостью, на частоте из следующего ряда основных частот, подчиняющегося эмпирической зависимости:

F=F1N-1/2,

где N ≥ 1 - выбранное целое число,

F1=63,9924 [кГц] - основная частота колебаний при N=1.

Описанный способ резонансного возбуждения жидкости, применительно к использованию роторного гидродинамического источника механических колебаний, включает подачу подлежащей обработке жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной поверхности, в кольцевую камеру, ограниченную периферийной поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры, при соблюдении соотношения

nR=1,16141 F,

где n [1/с] - частота вращения рабочего колеса,

R [м] - радиус периферийной поверхности рабочего колеса.

Описанный способ резонансного возбуждения жидкости обладает достаточно высокой эффективностью, т.к. для работы в резонансном режиме он предоставляет возможность рационального выбора по крайней мере одной из резонансных частот. Однако этим не исчерпываются возможности дальнейшего повышения эффективности акустической обработки жидкостей.

Из международной публикации WO 96/33374 известен способ нагревания жидкости путем колебательного воздействия на нее для деструктивного преобразования ее химических связей на молекулярном уровне с помощью роторного гидродинамического источника механических колебаний, включающий подачу подлежащей обработке жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной поверхности, в кольцевую камеру, ограниченную периферийной поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры, при соблюдении соотношений

R=(1,05...1,28) К[мм] и

n=(3,6...4,1) К-1/2 × 106 [об./мин],

где R [мм] - радиус периферийной поверхности рабочего колеса,

n [об./мин] - частота вращения рабочего колеса,

К - количество выходных отверстий рабочего колеса.

Устройство, реализующее описанный способ нагревания жидкости, содержит ротор, включающий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для жидкости, равномерно распределенных по окружности; статор, имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости; кольцевую камеру, образованную коаксиальной стенкой статора и периферийной кольцевой стенкой рабочего колеса и сообщенную с выпускным отверстием статора; и средство для привода ротора с заданной частотой вращения. При этом величина внешнего радиуса периферийной кольцевой стенки рабочего колеса составляет

R=(1,05...1,28) К[мм],

где К - количество выходных отверстий рабочего колеса, а радиальный размер кольцевой камеры составляет

ΔR=(1,05...1,28) В[мм],

где В - выбранное целое число в интервале 1...К/2.

В описанных способе и устройстве для нагревания жидкости предпринята результативная попытка выбора оптимального соотношения между определяющими геометрическими размерами и рабочими параметрами. Однако потенциальные возможности подобной акустической обработки жидкостей с целью наиболее эффективного их нагревания остаются все еще не исчерпанными.

Задача и сущность изобретения

Задачей настоящего изобретения является создание такого способа резонансного возбуждения жидкости, имеющей в своем составе связанные кислород и водород, и таких способа и устройства для нагревания такой жидкости, которые позволяют значительно увеличить интенсивность резонансного возбуждения жидкости и тем самым соответственно повысить эффективность ее нагревания.

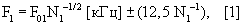

Поставленная задача решается тем, что в предлагаемом способе резонансного возбуждения жидкости, который, как и упомянутый известный, осуществляется путем колебательного воздействия на нее для деструктивного преобразования ее химических связей на молекулярном уровне и включает передачу к жидкости колебательной энергии с помощью источника механических колебаний, взаимодействующего с жидкостью, по крайней мере на одной из ряда характерных основных частот, согласно основной форме воплощения резонансное возбуждение жидкости осуществляется на частоте из следующего ряда основных частот, подчиняющегося эмпирической зависимости:

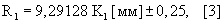

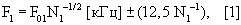

где 50 ≥ N1 ≥ 1 - выбранное целое число,

F01=7,99905 кГц - частота резонансного возбуждения при N=1.

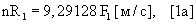

Описанный способ резонансного возбуждения жидкости, при его осуществлении с использованием роторного гидродинамического источника механических колебаний, включает подачу подлежащей обработке жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной поверхности, в кольцевую камеру, ограниченную периферийной поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры;

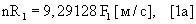

согласно частной форме воплощения, резонансное возбуждение жидкости осуществляется при соблюдении соотношения

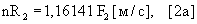

где n [1/с] - частота вращения рабочего колеса,

R1 [м] - радиус периферийной кольцевой поверхности рабочего колеса.

Экспериментально установлено, что при акустической обработке жидкости с соблюдением зависимостей [1] и [1а], безотносительно к типу источника механических колебаний, достигается интенсивность ее резонансного возбуждения по крайней мере на уровне, свойственном описанному выше известному способу.

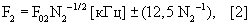

Поставленная задача более полно решается тем, что, согласно предпочтительной форме воплощения, наряду с вышеописанным осуществляется дополнительное резонансное возбуждение жидкости на частоте из следующего ряда основных частот, подчиняющегося эмпирической зависимости:

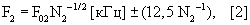

где 200 ≥ N2 ≥ 1 - выбранное целое число,

F02=63,9924 кГц частота резонансного возбуждения при N=1.

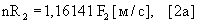

Описанный способ резонансного возбуждения жидкости, при его осуществлении с использованием роторного гидродинамического источника механических колебаний, включает подачу подлежащей обработке жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной поверхности, в кольцевую камеру, ограниченную периферийной поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры, с резонансным возбуждением жидкости при соблюдении соотношения (1а); согласно предпочтительной частной форме воплощения поступившая в полость рабочего колеса жидкость подвергается дополнительному резонансному возбуждению путем ее пропускания через ряд перепускных отверстий, равномерно распределенных на периферийной поверхности промежуточной кольцевой стенки рабочего колеса при соблюдении соотношения

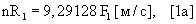

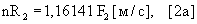

где n [1/c] - частота вращения рабочего колеса,

R2 [м] - радиус периферийной поверхности промежуточной кольцевой стенки рабочего колеса.

Экспериментально установлено, что при дополнительной акустической обработке согласно зависимостям [2] и [2а], производимой совместно с резонансным возбуждением той же жидкости согласно зависимостям [1] и [1а], достигается наибольшая интенсивность резонансного возбуждения жидкости.

Поставленная задача в части повышения эффективности нагревания жидкости решается предлагаемым способом нагревания жидкости, который позволяет реализовать описанный выше способ резонансной обработки жидкости в рамках единого изобретательского замысла. Этот способ нагревания жидкости, имеющей в своем составе связанные кислород и водород, как и аналогичный известный, осуществляется путем резонансного возбуждения для деструктивного преобразования ее химических связей на молекулярном уровне с помощью роторного гидродинамического источника механических колебаний и включает подачу подлежащей нагреванию жидкости в полость рабочего колеса, вращающегося внутри статора, выпуск жидкости из полости рабочего колеса через ряд выходных отверстий, равномерно распределенных на его периферийной поверхности, в кольцевую камеру, ограниченную периферийной поверхностью рабочего колеса и внутренней коаксиальной поверхностью статора, и отвод жидкости из кольцевой камеры; согласно основной форме воплощения резонансное возбуждение жидкости осуществляется при соблюдении соотношения [1а], где

F1=7,99905 N

50 > N1 > 10 - выбранное целое число.

Экспериментально установлено, что при резонансном возбуждении жидкости с соблюдением зависимости [1а] достигается эффективность ее нагревания по крайней мере на уровне, свойственном описанному выше аналогичному известному способу.

Согласно предпочтительной форме воплощения способа нагревания жидкости поступившая в полость рабочего колеса жидкость подвергается дополнительному резонансному возбуждению путем ее пропускания через ряд перепускных отверстий, равномерно распределенных на периферийной поверхности промежуточной кольцевой стенки рабочего колеса, при соблюдении соотношения [2а],

где F2=63,9924 N

200 > N2 ≥ 40 - выбранное целое число.

Экспериментально установлено, что при дополнительном резонансном возбуждении жидкости согласно зависимости [2а], производимом совместно с резонансным возбуждением той же жидкости согласно зависимости [1а], достигается наибольшая эффективность ее нагревания, которая превышает суммарную эффективность, достижимую при соблюдении каждой из указанных зависимостей в отдельности.

Поставленная задача в части повышения эффективности нагревания жидкости одновременно решается с помощью предлагаемого устройства для нагревания жидкости, которое позволяет реализовать описанный выше способ нагревания жидкости в рамках единого изобретательского замысла. Это устройство для нагревания жидкости, имеющей в своем составе связанные кислород и водород, с помощью роторного гидродинамического источника механических колебаний, как и аналогичное известное, содержит ротор, включающий опирающийся на подшипники вал и по крайней мере одно установленное на валу рабочее колесо; последнее выполнено в виде диска с периферийной кольцевой стенкой, в которой выполнен ряд выходных отверстий для жидкости, равномерно распределенных по окружности; статор, имеющий коаксиальную рабочему колесу стенку, впускное отверстие для подачи жидкости, сообщенное с полостью рабочего колеса, и выпускное отверстие для отвода жидкости, сообщенное со сборной камерой; кольцевую камеру, образованную внутренней поверхностью коаксиальной стенки статора и внешней поверхностью периферийной кольцевой стенки рабочего колеса и сообщенную со сборной камерой статора; и средство для привода ротора с заданной частотой вращения. Согласно основной форме воплощения величина внешнего радиуса периферийной кольцевой стенки рабочего колеса составляет

где 50 ≥ N1 ≥ 10 - выбранное целое число, соответствующее количеству выходных отверстий рабочего колеса.

При таком выполнении устройства достигается эффективность нагревания жидкости по крайней мере на уровне, свойственном описанному выше аналогичному известному устройству.

Согласно предпочтительной форме воплощения рабочее колесо содержит промежуточную кольцевую стенку, в которой выполнен ряд перепускных отверстий для жидкости, равномерно распределенных по окружности, при этом величина внешнего радиуса промежуточной кольцевой стенки составляет

где 200 ≥ N2 ≥ 40 - выбранное целое число, соответствующее количеству перепускных отверстий рабочего колеса.

Другие особенности изобретения будут ясны из нижеследующего подробного описания примеров его осуществления со ссылками на прилагаемые чертежи.

Чертежи

На прилагаемых схематических чертежах, иллюстрирующих варианты осуществления изобретения, представлены

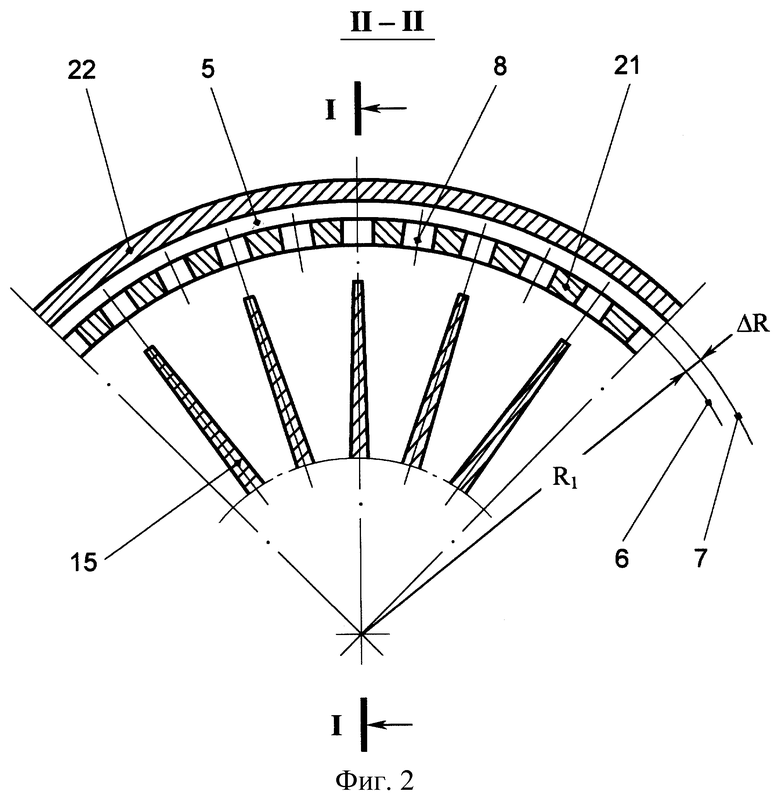

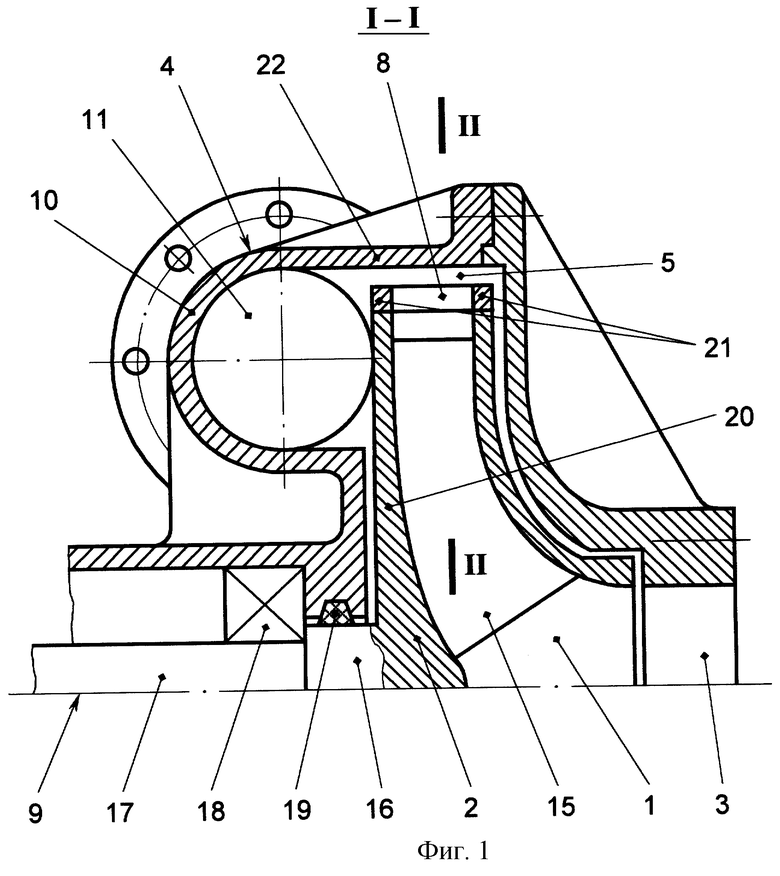

фиг.1 - устройство для нагревания жидкости в основной форме воплощения, частичный продольный разрез по I-I (фиг.2);

фиг.2 - то же, частичное поперечное сечение по II-II (фиг.1);

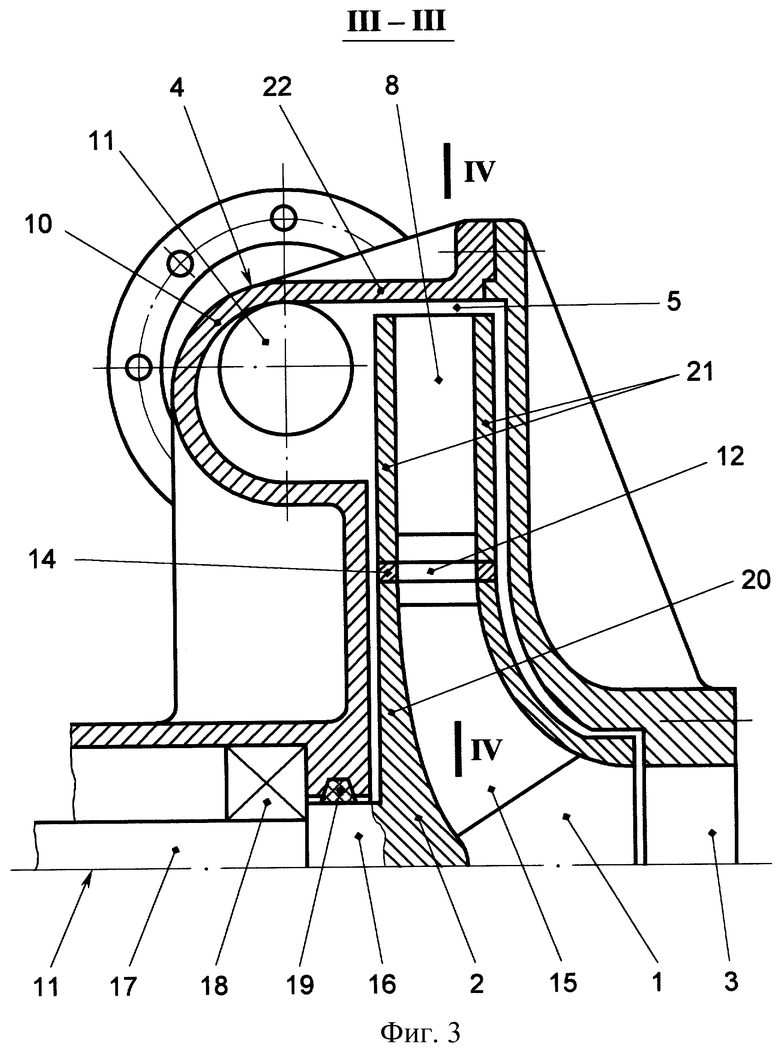

фиг.3 - устройство для нагревания жидкости в предпочтительной форме воплощения, частичный продольный разрез по III-III (фиг.4);

фиг.4 - то же, частичное поперечное сечение по IV-IV (фиг.3).

Подробное описание изобретения

Способ резонансного возбуждения жидкости, имеющей в своем составе связанные кислород и водород, осуществляется путем колебательного воздействия на нее для деструктивного преобразования ее химических связей на молекулярном уровне и включает передачу к жидкости колебательной энергии с помощью взаимодействующего с ней источника механических колебаний по крайней мере на одной из ряда характерных основных частот. Согласно основной форме воплощения резонансное возбуждение жидкости осуществляется на частоте из следующего ряда основных частот, подчиняющегося эмпирической зависимости:

где 50 ≥ N1 ≥ 1 - выбранное целое число,

F01=7,99905 кГц - частота резонансного возбуждения при N=1.

В качестве источника механических колебаний могут быть обычным образом использованы известные и широко распространенные в технике электрические, электромеханические, механические, магнитострикционные, пьезоэлектрические, гидродинамические и другие акустические излучатели, в том числе описанный выше известный или подобный роторный гидродинамический источник механических колебаний. Согласно зависимости [1] дискретный ряд основных частот F1 охватывает актуальный частотный диапазон примерно 1...8 кГц, ниже которого дискретность становится мало различимой.

В частном случае основной формы воплощения способа резонансного возбуждения жидкости, предусматривающем использование роторного гидродинамического источника механических колебаний (фиг.1) подлежащая обработке жидкость подается в полость 1 рабочего колеса 2 через впускное отверстие 3 статора 4. В процессе вращения рабочего колеса 2 обрабатываемая жидкость выпускается из его полости 1 в кольцевую камеру 5, ограниченную периферийной кольцевой поверхностью 6 (фиг.2) рабочего колеса 2 и противолежащей внутренней коаксиальной поверхностью 7 статора 4, через ряд выходных отверстий 8, равномерно распределенных на периферийной кольцевой поверхности 6 рабочего колеса 2. В пределах кольцевой камеры 5 обрабатываемая жидкость продолжает вращаться относительно центральной оси 9 и претерпевает при этом резонансные колебания звуковой частоты, которые вызываются взаимодействием элементарных потоков, вытекающих из выходных отверстий 8 рабочего колеса 2, между собой и с коаксиальной поверхностью 7 статора 4. Обработанная жидкость отводится из кольцевой камеры 5 в сборную камеру 10 и удаляется оттуда через выпускное отверстие 11 статора 4.

Согласно частной форме воплощения, резонансное возбуждение жидкости осуществляют при соблюдении соотношения

где n [1/с] - частота вращения рабочего колеса 2,

R1 [м] - радиус периферийной кольцевой поверхности 6.

Выбор конкретной рабочей частоты F1 в пределах указанного выше диапазона определяется соображениями практической целесообразности и/или технической осуществимости в отношении геометрических размеров и частоты вращения рабочего колеса 2.

Согласно предпочтительной форме воплощения совместно с резонансным возбуждением жидкости на частоте из ряда [1] осуществляется ее дополнительное резонансное возбуждение на частоте из следующего ряда основных частот, подчиняющегося эмпирической зависимости:

где 200 ≥ N2 ≥ 1 - выбранное целое число,

F02=63,9924 кГц - частота резонансного возбуждения при N=1.

Согласно зависимости [2] дискретный ряд основных частот F2 охватывает актуальный частотный диапазон примерно 4...64 кГц, ниже которого дискретность становится мало различимой.

В частном случае предпочтительной формы воплощения способа, предусматривающем использование роторного гидродинамического источника механических колебаний (фиг.3), наряду с резонансным возбуждением жидкости при соблюдении соотношения [1а] поступившая в полость 1 рабочего колеса 2 жидкость подвергается дополнительному резонансному возбуждению путем ее пропускания через ряд перепускных отверстий 12, равномерно распределенных на периферийной поверхности 13 (фиг.4) промежуточной кольцевой стенки 14 рабочего колеса 2, при соблюдении соотношения

где n [1/с] - частота вращения рабочего колеса 2,

R2 [м] - радиус периферийной поверхности 13.

Выбор конкретной рабочей частоты F2 в пределах указанного выше диапазона определяется в данном случае уже выбранной согласно зависимости [1а] частотой вращения и вновь выбранной величиной R2 рабочего колеса 2.

Способ нагревания жидкости, имеющей в своем составе связанные кислород и водород, осуществляется, как и вышеописанный способ, путем резонансного возбуждения жидкости для деструктивного преобразования ее химических связей на молекулярном уровне с помощью роторного гидродинамического источника механических колебаний. Подлежащая нагреванию жидкость подается в полость 1 (фиг.1) рабочего колеса 2 через впускное отверстие 3 статора 4. В процессе вращения рабочего колеса 2 обрабатываемая жидкость выпускается из его полости 1 в кольцевую камеру 5, ограниченную периферийной кольцевой поверхностью 6 (фиг.2) рабочего колеса 2 и противолежащей внутренней коаксиальной поверхностью 7 статора 4, через ряд выходных отверстий 8, равномерно распределенных на периферийной поверхности 6 рабочего колеса 2. В пределах кольцевой камеры 5 обрабатываемая жидкость продолжает вращаться относительно центральной оси 9 и претерпевает при этом резонансные колебания звуковой частоты, которые вызываются взаимодействием элементарных потоков, вытекающих из выходных отверстий 8 рабочего колеса 2, между собой и с коаксиальной поверхностью 7 статора 4. Обработанная жидкость отводится из кольцевой камеры 5 в сборную камеру 10 и удаляется оттуда через выпускное отверстие 11 статора 4. Необходимый скоростной напор жидкости может создаваться лопатками 15 рабочего колеса 2 и/или путем приложения внешнего давления.

Согласно основной форме воплощения способа нагревания жидкости резонансное возбуждение жидкости осуществляется при соблюдении соотношения

где n [1/с] - частота вращения рабочего колеса 2,

R1 [м] - радиус периферийной кольцевой поверхности 6,

F1=7,99905 N

50 ≥ N1 ≥ 10 - выбранное целое число.

Согласно предпочтительной форме воплощения способа нагревания жидкости (фиг.3), наряду с резонансным возбуждением жидкости в соответствии с соотношением [1а], поступившая в полость 1 рабочего колеса 2 жидкость подвергается дополнительному резонансному возбуждению путем ее пропускания через ряд перепускных отверстий 12, равномерно распределенных на периферийной поверхности 13 (фиг.4) промежуточной кольцевой стенки 14 рабочего колеса 2, при соблюдении соотношения

где n [1/с] - частота вращения рабочего колеса 2,

R2 [м] - радиус периферийной поверхности 13,

F2=63,9924 N

200 ≥ N2 ≥ 40 - выбранное целое число.

Согласно наиболее предпочтительной форме воплощения способа нагревания жидкости часть отводимого потока нагретой жидкости возвращается в полость 1 рабочего колеса 2 для повторного нагревания. Возвращаемая часть нагретой жидкости может составлять 10...90%, предпочтительно 25...75% от полного потока нагретой жидкости. Этим достигается возможность управления параметрами нагревания.

Как установлено экспериментальным путем, энергия, приобретенная нагретой жидкостью в результате акустической обработки согласно изобретению, существенно превышает энергию, полученную от приводного средства. Это можно объяснить, в частности, высвобождением внутренней энергии кислородных и водородных связей жидкости, нарушаемых в результате ее резонансного возбуждения в соответствии с изобретением.

Описанный способ нагревания жидкости с использованием роторного гидродинамического источника механических колебаний реализуется устройством (фиг.1, 2), которое содержит ротор 16 с валом 17, опирающимся на подшипники 18 и снабженным уплотнением 19. На валу 17 установлено по крайней мере одно неподвижно соединенное с ним лопастное рабочее колесо 2, выполненное в виде диска 20 с периферийной кольцевой стенкой 21. В последней выполнен ряд равномерно распределенных по окружности выходных отверстий 8 для выпуска нагреваемой жидкости. Статор 4 имеет коаксиальную рабочему колесу 2 стенку 22, впускное отверстие 3 для подачи подлежащей нагреванию жидкости, сообщенное с полостью 1 рабочего колеса 2, и выпускное отверстие 11 для отвода нафетой жидкости. Кольцевая камера 5 образована коаксиальной стенкой 22 статора 4 и периферийной кольцевой стенкой 21 рабочего колеса 2 и сообщена со сборной камерой 10. Предусмотрено любое подходящее из числа известных средство для привода ротора 16 с заданной частотой вращения (не показано).

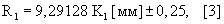

Согласно основной форме воплощения устройства величина внешнего радиуса периферийной кольцевой стенки 21 рабочего колеса 2 составляет

где 50 ≥ N1 ≥ 10 - выбранное целое число, соответствующее количеству выходных отверстий 8.

Соответствующие частота вращения рабочего колеса 2 и частота резонансного возбуждения жидкости составляют

n=9,29128·F1/R1 [1/c],

F1=7,99905 N

Согласно предпочтительной форме воплощения устройства (фиг.3, 4) рабочее колесо 2 содержит промежуточную кольцевую стенку 14, в которой выполнен ряд перепускных отверстий 12 для прохождения жидкости, равномерно распределенных по окружности. Поскольку в показанном на чертежах фиг.3, 4 примере лопатки 15 отсутствуют за пределами промежуточной кольцевой стенки 14, радиальная протяженность выходных отверстий выполнена соответственно увеличенной. Величина внешнего радиуса промежуточной кольцевой стенки 14 при этом составляет

где 200 ≥ N2 ≥ 40 - выбранное целое число, соответствующее количеству перепускных отверстий 12.

При сохранении неизменной частоты вращения рабочего колеса 2 частота дополнительного резонансного возбуждения жидкости при этом составляет

F2=63,9924 N

Радиальный размер кольцевой камеры 5 может быть выбран произвольно в разумных пределах, но для улучшения резонансных свойств он составляет предпочтительно

ΔR=9,29128 М [мм], где 10 ≥ М ≥ 1 - выбранное целое число, и более предпочтительно

ΔR=1,16141 М [мм], где 8 ≥ М ≥ 1 - выбранное целое число.

Согласно наиболее предпочтительной форме воплощения устройства средство для привода ротора содержит систему регулирования частоты его вращения с отклонением до ±(37 К

Ширина выходных 8 и перепускных 12 отверстий рабочего колеса 2, измеренная в окружном направлении на соответствующей периферийной поверхности 6 или 13, составляет предпочтительно половину от их соответствующего окружного шага и остается неизменной на всем их радиальном протяжении.

Для решения обычных практических задач нагревания жидкости достаточно применения устройства согласно изобретению с одним рабочим колесом 2. Однако при необходимости ротор 16 может содержать два и более рабочих колес, обычным образом устанавливаемых на общем валу 17, которые по потоку жидкости могут обычным образом соединяться последовательно или параллельно. Возможно также параллельное, последовательное или комбинированное соединение по потоку жидкости нескольких автономных устройств согласно изобретению как с одним, так и с несколькими рабочими колесами.

Описанное устройство для нагревания жидкости в предпочтительной форме воплощения (фиг.3, 4) работает следующим образом.

Ротор 16 с рабочим колесом 2 приводится, например, электродвигателем с заданной частотой вращения. Подлежащая нагреванию жидкость подается через впускное отверстие 3 статора 4 в полость 1 рабочего колеса 2, вращающегося внутри статора 4. Из полости 1 рабочего колеса 2 жидкость под напором проходит через перепускные отверстия 12 в промежуточной кольцевой стенке 14 рабочего колеса 2. При этом жидкость подвергается резонансному возбуждению с частотой F2 согласно зависимости [2а] и соответственно нагревается. Затем предварительно нагретая жидкость проходит в радиальном направлении и выпускается через ряд выходных отверстий 8 рабочего колеса 2 в кольцевую камеру 5 между рабочим колесом 2 и статором 4. При этом жидкость подвергается дополнительному резонансному возбуждению с частотой F1 согласно зависимости [1а] и еще более нагревается. Из кольцевой камеры 5 нагретая жидкость отводится в сборную камеру 10 и оттуда выводится через выпускное отверстие 11 на использование или дальнейшую обработку.

Промышленная применимость

Практическая область эффективного применения изобретения охватывает теплоэнергетику и другие отрасли промышленности, связанные с производством тепловой энергии для технологических, бытовых и иных целей, а также смежные отрасли.

Перечень видов жидкостей, поддающихся резонансному возбуждению и нагреванию согласно изобретению, охватывает практически любые естественные и искусственные жидкости, имеющие в своем составе связанные кислород и водород, прежде всего воду и углеводородные жидкости, а также приготовленные на их основе всевозможные растворы, эмульсии и т.п. в широком диапазоне вязкости и других физико-химических свойств.

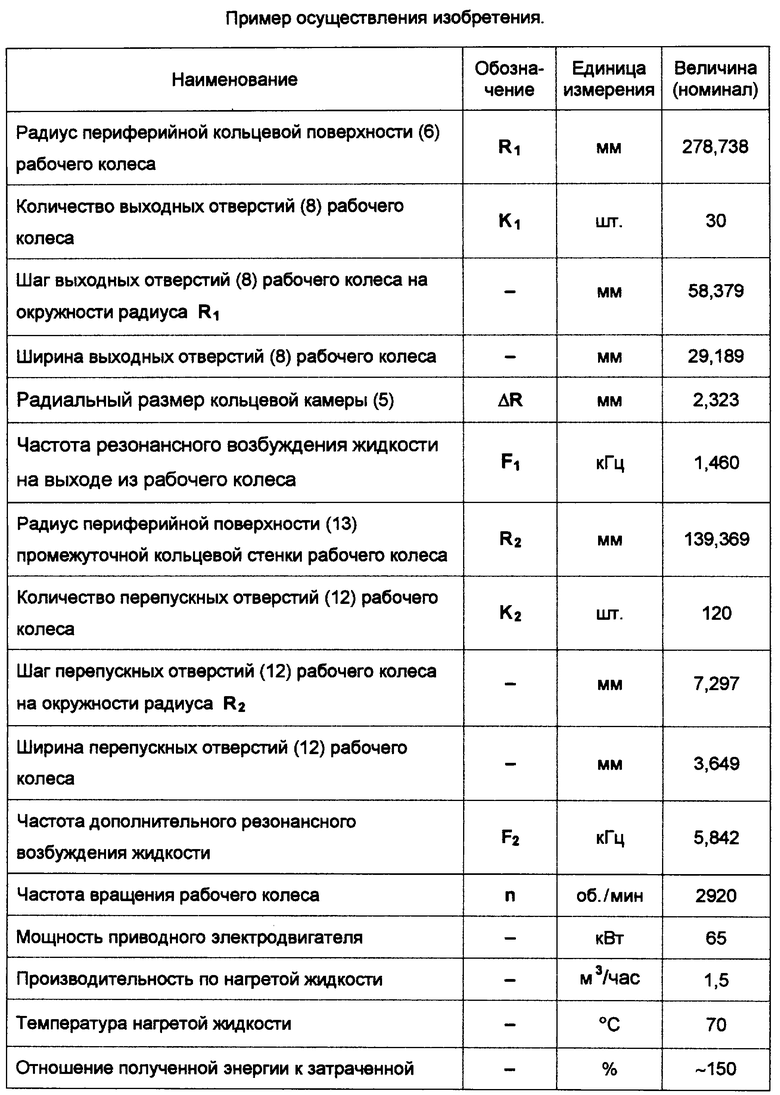

Ниже приведен конкретный пример практической реализации изобретения применительно к нагреванию технической воды для целей отопления (см. таблицу).

Изобретение относится к теплоэнергетике. Сущность изобретения: Способ резонансного возбуждения жидкости основан на обработке жидкости источником механических колебаний на частоте из следующего ряда основных частот, подчиняющегося эмпирической зависимости: F1=F01N

F1=F01N

где 50≥ N1 ≥1 - выбранное целое число;

F01=7,99905 кГц - частота резонансного возбуждения при N=1.

nR1=9,29128 F1 [м/с],

где n [1/c] - частота вращения рабочего колеса;

R1 [м] - радиус периферийной кольцевой поверхности рабочего колеса.

F2=F02N

где 200≥ N2≥1 - выбранное целое число;

F02=63,9924 кГц - частота резонансного возбуждения при N=1.

nR2=1,16141 F2 [м/с],

где n [1/c] - частота вращения рабочего колеса;

R2 [м] - радиус периферийной поверхности промежуточной кольцевой стенки рабочего колеса.

nR1=9,29128 F1 [м/с],

где n [1/c] - частота вращения рабочего колеса;

R1 [м] - радиус периферийной кольцевой поверхности (6);

F1=7,99905 N

50≥ N1≥10 - выбранное целое число.

nR2=1,16141 F2 [м/с],

где n [1/c] - частота вращения рабочего колеса;

R2 [м] - радиус периферийной поверхности (13);

F2=63,9924 N

200≥ N2≥40 - выбранное целое число.

R1=9,29128 К1 [мм] ± 0,25,

где 50≥ N1≥10 - выбранное целое число, соответствующее количеству выходных отверстий (8) рабочего колеса.

R2=1,16141 К2 [мм] ± 0,25,

где 200 ≥ N2 ≥ 40 - выбранное целое число, соответствующее количеству перепускных отверстий (12) рабочего колеса.

Δ R=9,29128 М [мм],

где 10≥ М≥ 1 - выбранное целое число.

Δ R=1,16141 М [мм],

где 8≥ М≥ 1 - выбранное целое число.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ОБРАБОТКИ НЕФТИ, НЕФТЕПРОДУКТОВ, УГЛЕВОДОРОДОВ | 1999 |

|

RU2149886C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 1996 |

|

RU2102434C1 |

| US 4323448 А, 06.04.1982. | |||

Авторы

Даты

2004-07-20—Публикация

2002-05-06—Подача