Изобретение относится к ручной дуговой сварке, в частности, к сварочным электродам с покрытием основного вида для сварки конструкций из низкоуглеродистых и низколегированных сталей на переменном и постоянном токе.

Известно электродное покрытие [1] наносимое на стальной низкоуглеродистый стержень, содержащее следующие компоненты, мас.

Мрамор 16,3-19,0

Плавиковый шпат 4,5-8,5

Рутил 19-24

Ферросилиций 4,5-6,5

Ферромарганец 5,5-8,0

Органические пластификаторы 1,3-2,5

Флюс АН-60 4,5-5,5

Диопсид 5,5-7,5

Магнезит 15,5-18,1

Глинозем 2,5-5,0

Алюмомагниевый сплав 0,5-1,0

Железный порошок 8,5-11,4

Основными недостатками указанного покрытия являются наличие в нем искусственного материала-флюса АН-60 и наличие больших количеств дефицитного рутила, существенно снижающего основность покрытия и поэтому ограничивающего возможность сварки целого ряда ответственных конструкций.

Известен также сварочный электрод с основным видом покрытия [2] состоящий из стального низкоуглеродистого стержня и покрытия, содержащего следующие компоненты, мас.

Мрамор 52-54

Железный порошок

14-20

Плавиковый шпат 4-7

Слюда-мусковит 4-8

Раскисляющие и легирующие компоненты (ферросилиций, ферромарганец, ферротитан) 15-22

Недостатком этих электродов является сравнительно низкая устойчивость дугового разряда на переменном токе, вероятно вследствие недостаточной степени его ионизации, обуславливаемой практически только одним мрамором.

Известно также электродное покрытие для сварки на переменном токе следующего состава[3] мас.

Нефелин 15-25

Поташ 2-7

Рутиловый концентрат 2-7

Глина 5-10

Мрамор 30-50

Плавиковый шпат 4-10

Ферромарганец 2-7

Ферротитан 10-20

Ферросилиций 1-4

Кальцинированная сода 0,1-1

Наличие нефелина в этом покрытии повышает жидкотекучесть шпака, что является недостатком этих электродов, поскольку при сварке на переменном токе шлак, затекая в дуговой промежуток, эпизодически препятствует устойчивому горению дуги.

Цель изобретения создание электродного покрытия, обеспечивающего стабильное горение дуги на переменном и постоянном токе, при напряжении холостого хода источников переменного тока не менее 65 В, а также обеспечивающего достаточно высокие сварочно-технологические свойства электродов при сварке во всех пространственных положениях.

Поставленная цель достигается тем, что состав покрытия сварочного электрода, содержащий мрамор, плавиковый шпат, ферромарганец, ферросилиций, ферротитан, двуокись титана, алюмосиликат, поташ, компонент, содержащий окись алюминия, и пластификатор, дополнительно содержит магнезит и кварцевый песок, компонент, содержащий окисле алюминия введен в виде глинозема, а алюмосиликат в виде слюды-московита при следующих соотношениях компонентов, мас.

Мрамор 47-52

Плавиковый шпат 7-9,4

Ферромарганец 1,5-5

Ферросилиций 2-5

Ферротитан 7-12

Двуокись титана 3-10

Магнезит 5-8

Слюда-мусковит 4-7

Глинозем 3-7

Поташ 0,5-3

Пластификатор 0,2-1

Кварцевый песок 3-9

при этом отношение содержаний мрамора к плавиковому шпату составляет 5,5-7.

Стабильность горения дуги переменного тока определяется количеством и соотношением положительных и отрицательных ионов в столбе дуги. Чем больше отрицательных ионов в столбе дуги, тем меньше энергии необходимо затратить для повторного зажигания дуги после каждой смены полярности при сварке переменным током на электродах.

Отличительной особенностью электродов с покрытием основного вида обычно является большое количество фторсодержащих компонентов в покрытии. Поскольку фтор имеет высокое сродство к электронам, то введение в состав покрытия приводит к заметному ухудшению стабильности горения дуги переменного тока. Полностью исключить фторсодержащие компоненты из состава покрытия невозможно, так как теряются основные преимущества электродов этого класса высокие механические свойства наплавленного металла, низкие содержания водорода, кислорода, азота. Поэтому в предлагаемом составе покрытия нижний уровень содержания плавикового шпата ограничен 7%

С целью обеспечения стабильного горения дуги переменного тока экспериментальным путем в покрытии выбрано оптимальное соотношение содержаний мрамора и плавикового шпата в пределах 5,5-7,0. Нижнее предельное соотношение принято, в частности, и для того, чтобы повысить диапазон регулирования технологических свойств обмазочной массы и сварочно-технологических свойств электродов. С целью уменьшения затрат энергии в дуге для ионизации дугового промежутка, снижения работы выхода электронов в покрытие дополнительно введены различные окислы (Al2O3, SiO2, MGO и их сочетания) [4] в виде глинозема, магнезита, слюды (каждого примерно в равном количестве), что в свою очередь также способствует повышению стабильности горения дуги на переменном токе и обеспечивает возможность регулирования сварочно-технологических свойств электродов жидкотекучести шлака, межфазной энергии расплавов шлака и металла, формированию шлака и металла шва, отделимость шлака и т.д.

Пределы содержания в покрытии ферромарганца, ферросилиция и ферротитана выбраны из расчета возможности регулирования химического состава и механических свойств наплавленного металла и получения электродов типа Э46 и Э50 (а также Э46А и Э50А) по ГОСТ 9467-75.

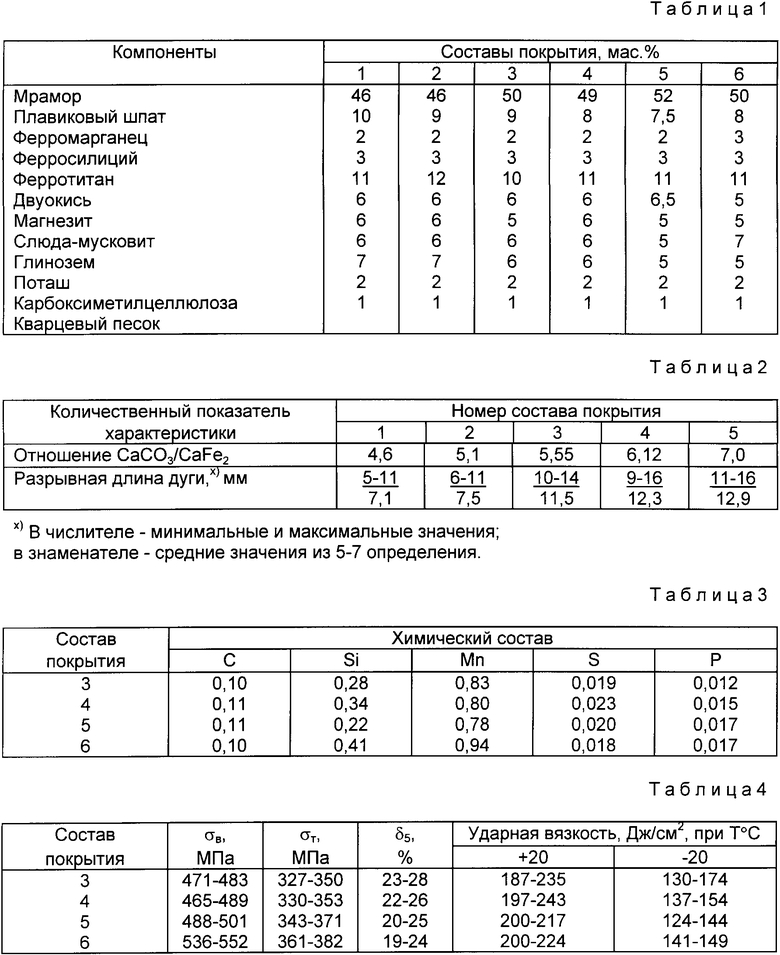

Испытывали четыре состава сварочных электродов (табл. 1, составы 3-6) с предлагаемым содержанием компонентов при использовании в качестве стержня проволоки СВ-08, а также два состава с запредельным соотношением мрамора к плавиковому шпату (составы 1 и 2). Электроды изготавливали прессовым способом с использованием в качестве связующего жидкого стекла. Сварку проводили от стандартного трансформатора с напряжением холостого хода 66В на режимах (для электродов диаметром 4 мм): ток 150-170А, напряжение на дуге 21-23 В.

В табл. 2 приведены результаты определения стабильности горения дуги переменного тока по значениям разрывной длины дуги. (Оценку производили посредством стандартного трансформатора с напряжением холостого хода 66 В). Данные табл. 2 подтверждают целесообразность принятых в предлагаемом покрытии пределов соотношений мрамора к плавиковому шпату.

Химический состав металла шва, выполненного электродами с покрытиями составов 3-6, предлагаемых в качестве изобретения, приведен в табл. 3. В табл. 4 приведены результаты испытаний механических свойств металла шва, полученные при испытаниях на статическое растяжение на образцах типа П, а на ударный изгиб образцах типа IX по ГОСТ 6996-66.

Как видно из результатов испытаний, предлагаемый сварочный электрод составов 3-6 обеспечивает стабильное горение дуги на переменном токе и при этом обладает удовлетворительными сварочно-технологическими свойствами.

Пониженная разрывная длина дуги, свидетельствующая о недостаточной стабильности горения дуги на переменном токе электродов с составами покрытий 1 и 2, позволяет утверждать о правильности выбранных пределов содержания компонентов.

Предлагаемый сварочный электрод предназначен для сварки переменным и постоянным током (+ на электроде) ответственных конструкций из низкоуглеродистых и низколегированных конструкционных сталей. Предлагаемый состав покрытия разработан исходя из доступности и сравнительной недифицитности сырья и материалов, что в свою очередь создает предпосылки для организации бесперебойного изготовления электродов в условиях многих заводов, в том числе особенностей производства электродов в северо-западном регионе РФ. Возможность сварки предлагаемыми электродами на переменном токе расширяет их потребительский спрос и удовлетворяет современным требованиям рыночной экономики.

Источники информации

1. Авт.св. 1738567 B 23 K 35/365, 18.07.90;

2. Авт.cв. 1540991 B 23 K 35/365, 10.07.85;

3. Авт.cв. 385700 B 23 K 35/365, 16.12.71;

4. Фоменко В. C. Эмиссионные свойства материалов. Киев, Наукова думка, 1970, с. 147.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВАРОЧНЫЙ ЭЛЕКТРОД | 1993 |

|

RU2102209C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ | 1999 |

|

RU2167038C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

Изобретение относится к ручной дуговой сварке, в частности, к сварочным электродам с покрытием основного вида для сварки на переменном и постоянном токе конструкций из низкоуглеродистых и низколегированных конструкционных сталей. Для достижения поставленной цели на стержни из низкоуглеродистой проволоки (СВ-08) наносится покрытие следующего состава, мас.%: мрамор 47-52; плавиковый шпат 7-9,4; ферромарганец 1,5-5; ферросилиций 2-5; ферротитан 7-12; двуокись титана 4-10; магнезит 5-8; слюда-мусковит 4-7; глинозем 4-7; поташ 0,5-3; пластификатор 0,2-1, кварцевый песок 3-9. 1 з.п. ф-лы, 4 табл.

Мрамор 47 52

Плавиковый шпат 7 9,4

Лигатура, содержащая марганец 1,5 5

Ферросилиций 2 5

Ферротитан 7 12

Двуокись титна 3 10

Магнезит 5 8

Слюда-мусковит 4 7

Глинозем 3 7

Поташ 0,5 3

Пластификатор 0,2 1

Кварцевый песок 3 9

при этом отношение содержаний мрамора к плавиковому шпату составляет 5,5 7.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1985 |

|

SU1540991A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 0 |

|

SU385700A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-01-20—Публикация

1993-05-05—Подача