Изобретение относится к машиностроению, в частности к шестеренным насосам, и может быть использовано в гидравлических системах тракторов, комбайнов, экскаваторов, сельскохозяйственных, дорожно-строительных и других машин для создания избыточного давления в замкнутой полости объекта.

Известен насос шестеренный, содержащий корпус, выполненный в виде цилиндра с торцовой крышкой, в цилиндрических расточках которого размещены шестерни внешнего зацепления, установленные в подшипниках скольжения, торцевые компенсаторы с манжетами, сопряженные с торцевыми поверхностями шестерен, образующими с расточками корпуса камеры всасывания и нагнетания, каналы подвода и отвода рабочей жидкости и полости для смазки подшипников (см. ОСТ 23.1.92-88, НШ 100-ЗЛ) - аналог.

Известен насос шестеренный, содержащий корпус, в цилиндрических расточках которого размещены шестерни внешнего зацепления с цапфами, установленными в подшипниках скольжения, торцевые компенсаторы с манжетами, сопряженные с торцевыми поверхностями шестерен, образующими с расточками корпуса камеры всасывания и нагнетания, каналы подвода и отвода рабочей жидкости и полости для смазки подшипников, участки которых, расположенные со стороны торцевых поверхностей шестерен, соединены с камерой всасывания каналами, выполненными на торцевой поверхности компенсаторов, при этом канал подвода выполнен сужающимся, а участки полости, расположенные с противоположных от торцевых поверхностей шестерен сторон, соединены дополнительными каналами с каналом подвода (см., например, СССР, а.с. N 1125407) - аналог.

Известна шестеренная гидромашина, содержащая корпус, в цилиндрических расточках которого размещены шестерни внешнего зацепления с цапфами, установленными в отверстиях подшипников скольжения, и торцевой компенсатор с эластичными манжетами, сопряженный с боковой поверхностью шестерен, причем рабочая боковая поверхность одной пары подшипников скольжения сопряжена с боковой поверхностью торцевого компенсатора, рабочая боковая поверхность другой пары подшипников скольжения сопряжена с боковой поверхностью шестерен, а на цилиндрической поверхности этой пары подшипников скольжения выполнены замкнутые пазы, при этом подшипники скольжения выполнены в виде втулок, сопряженных между собой по плоским поверхностям, а на поверхности отверстий подшипников выполнены смазочные полости, а на плоских поверхностях выполнены под углом к оси цапф дополнительные пазы, соединенные с замкнутыми пазами на цилиндрических поверхностях подшипников скольжения, причем замкнутые пазы на цилиндрических поверхностях соединены радиальными каналами со смазочными полостями, а площадь цилиндрической поверхности, ограниченная замкнутыми пазами и рабочей боковой поверхностью подшипников скольжения, выполнена большей со стороны, противоположной плоским поверхностям (см., например, СССР, а.с. N 1477949)- прототип.

Известные конструкции насосов шестеренных имеют ограниченные эксплуатационные возможности в результате быстрого износа подшипниковых узлов вследствие:

- повышенного коэффициента трения в зоне контакта цапф шестерен с подшипниками скольжения,

- недостаточной смазки поверхностей контакта цапф шестерен и отверстий подшипников,

- неравномерного прижима торцев шестерен к поверхностям торцевых компенсаторов.

Задачей изобретения является расширение эксплуатационных возможностей и упрощение конструкции насоса.

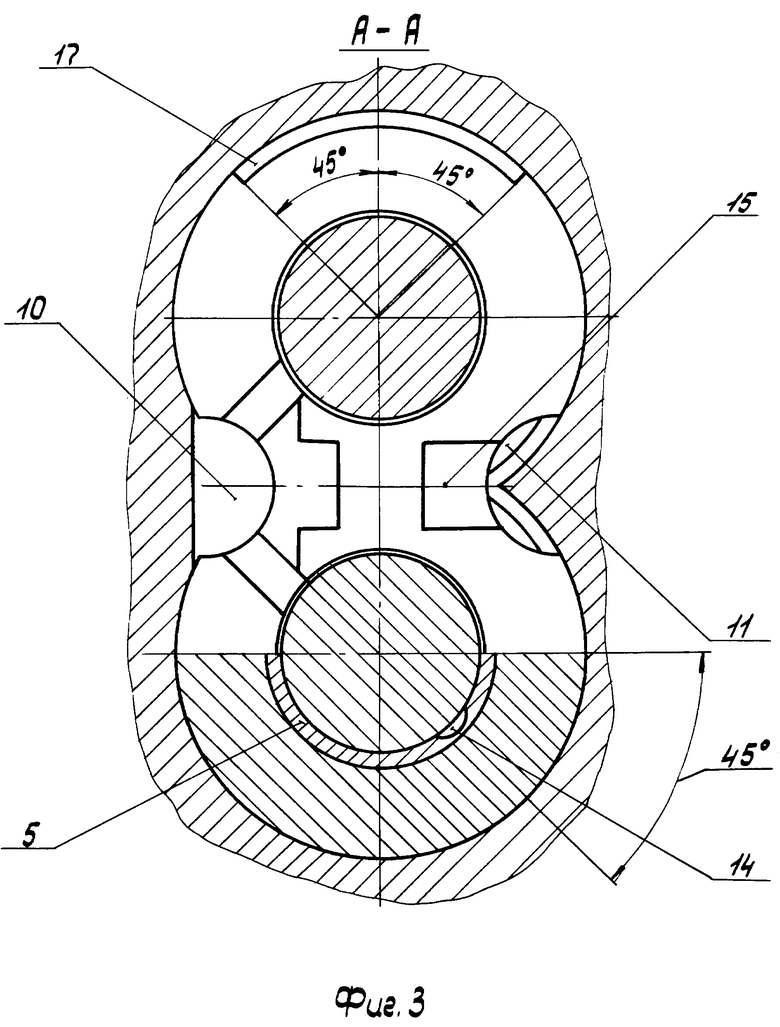

Вышеуказанный результат достигается тем, что в насосе шестеренном, содержащем корпус, в расточках которого размещены шестерни внешнего зацепления с цапфами, установленными в подшипниковых узлах, торцевые компенсаторы с манжетами, взаимодействующие с торцевыми поверхностями шестерен и образующие с расточками корпуса камеры всасывания и нагнетания, каналы подвода и отвода рабочей жидкости, полости для смазки подшипниковых узлов, подшипниковые узлы выполнены в виде металлофторопластовых втулок, установленных отдельно на каждой цапфе шестерен, при этом полость для смазки подшипникового узла, образованная канавкой на внутренней поверхности втулки, параллельна оси втулки и расположена под углом в 45o от оси камер всасывания и нагнетания в сторону камеры нагнетания, а на боковых поверхностях торцевых компенсаторов, обращенных к поверхностям шестерен, выполнены канавки, по одной на компенсаторе, размещенные под углом ±45o от оси, перпендикулярной оси камер всасывания и нагнетания.

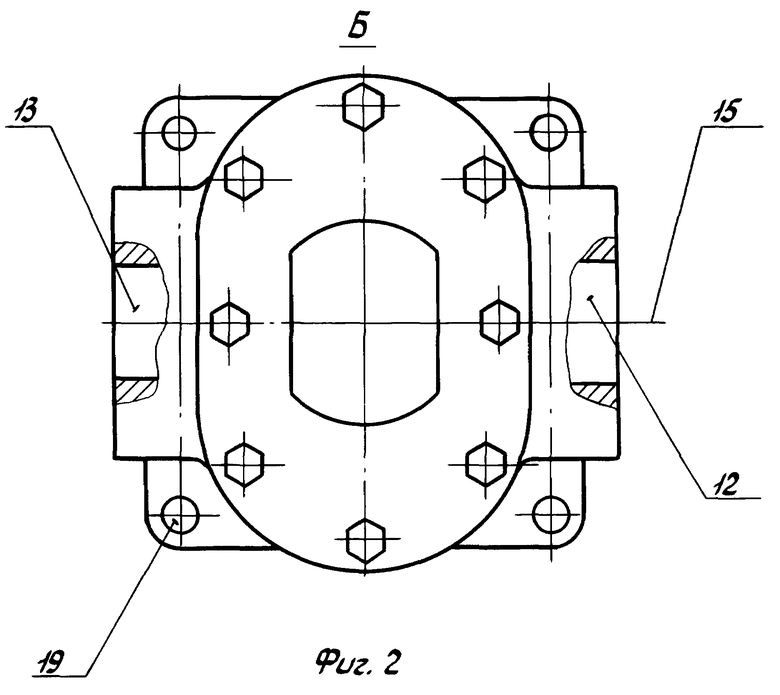

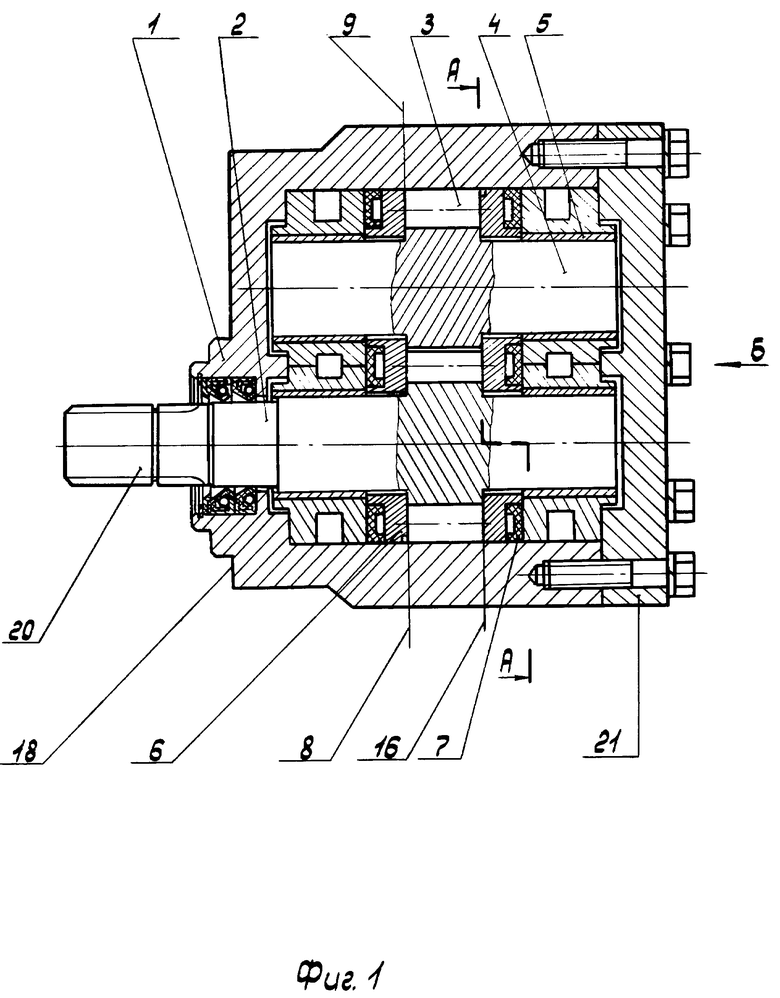

На фиг. 1 изображен насос шестеренный в разрезе, на фиг. 2 приведен вид Б фиг. 1 (вид на крышку), на фиг. 3 показан разрез А-А фиг. 1, где:

1 - корпус,

2 - шестерня ведущая,

3 - шестерня ведомая,

4 - цапфа,

5 - подшипниковый узел (металлофторопластовая втулка),

6 - торцовый компенсатор,

7 - манжета,

8 - торцевая поверхность шестерни ведущей,

9 - торцевая поверхность шестерни ведомой,

10 - камера всасывания,

11 - камера нагнетания,

12 - канал подвода рабочей жидкости,

13 - канал отвода рабочей жидкости,

14 - полость для смазки подшипникового узла,

15 - ось камеры всасывания и нагнетания,

16 - боковая поверхность торцевого компенсатора,

17 - канавка торцевого компенсатора,

18 - привалочная плоскость,

19 - монтажные отверстия привалочной плоскости,

20 - шлицевой выходной вал,

21 - крышка.

Насос шестеренный содержит корпус 1, в расточках которого размещены шестерни внешнего зацепления ведущая 2 и ведомая 3 с цапфами 4, установленными в подшипниковых узлах (металлофторопластовых втулках) 5, торцевые компенсаторы 6 с манжетами 7, взаимодействующие с торцевыми поверхностями 8 шестерни ведущей 2 и торцевыми поверхностями 9 шестерни ведомой 3 и образующие с расточками корпуса 1 камеры всасывания 10 и нагнетания 11, каналы подвода 12 и отвода 13 рабочей жидкости, полости для смазки 14 подшипниковых узлов 5, при этом подшипниковые узлы 5 выполнены в виде металлофторопластовых втулок 5, установленных отдельно на каждой цапфе 4 шестерен 2, 3, при этом полость для смазки 14 подшипникового узла 5, образованная канавкой на внутренней поверхности втулки 5, параллельна оси втулки 5 и расположена под углом в 45o от оси 15 камер всасывания 10 и нагнетания 11 в сторону камеры нагнетания 11, а на боковых поверхностях 16 торцевых компенсаторов 6, обращенных к поверхностям 8, 9 шестерен, выполнены канавки 17, по одной на компенсаторе 6, размещенные под углом ±45o от оси, перпендикулярной оси 15 камер всасывания 10 и нагнетания 11.

Изготовление и сборка насоса шестеренного могут быть выполнены, например, следующим образом. Металлические детали, входящие в насос шестеренный, такие как корпус 1, крышка 21, шестерни 2, 3, торцевые компенсаторы 6 и подшипниковые узлы 5 могут быть изготовлены, например, точением на металлорежущем оборудовании, при этом заготовки для получения вышеперечисленных деталей могут быть получены, например, горячей штамповкой на прессах. Металлофторопластовые втулки 5 могут быть изготовлены, например, из стальной ленты, покрытой бронзой и фторопластом по ТУ 51-013-5746000-92 с последующей запрессовкой в подшипниковый узел 5, при этом габариты втулки 5 могут быть приняты следующими:

L = (0,8 - 1,2) dвн,

где L - длина втулки 5;

dвн - внутренний диаметр отверстия втулки 5,

а толщина стенки втулки 5 может быть принята равной

S = (0,08 - 0,35)dвн,

где S - толщина стенки втулки 5.

При изготовлении металлофторопластовой втулки 5 длиной более 1,2 внутреннего диаметра отверстия увеличиваются габариты цапф 4 качающего узла, что приводит к увеличению в целом габаритов насоса, а при изготовлении металлофторопластовой втулки 5 длиной менее 0,8 внутреннего диаметра отверстия происходит значительное увеличение удельного давления на цапфу 4 и быстрый выход насоса из строя в результате разрушения подшипникового узла 5.

При изготовлении втулки 5 с толщиной стенки более 0,35 dвн - усложняется технология изготовления втулки 5 и увеличиваются габариты подшипникового узла 5, а при изготовлении втулки 5 с толщиной стенки менее 0,08 dвн снижается ресурс работы подшипникового узла 5, так как уменьшаются прочностные характеристики втулки 5.

В металлофторопластовой втулке 4 в месте стыка ленты выполняют полость 14 для смазки подшипникового узла 5 в виде канавки с габаритами:

H = (0,3...0,55)S и R= (3,0...5,0)S,

где H - глубина канавки;

R - радиус канавки;

S - толщина стенки втулки 5.

Размеры глубины и радиуса канавки назначены из условия обеспечения максимального ресурса работы подшипникового узла 5. При выполнении H более 0,55 S уменьшается натяг и возможен проворот втулки 5, что приведет к выходу из рабочего состояния и заклиниванию подшипникового узла 5. При выполнении H менее 0,3 S происходит ухудшение условий смазки и охлаждения подшипникового узла 5, увеличение трения, нагрев и снижение работоспособности подшипникового узла 5. При выполнении радиуса канавки R более 5S или менее 3S ухудшаются условия смазки подшипникового узла 5 и охлаждения подшипника и происходит его преждевременное разрушение.

Полость 14 для смазки подшипникового узла 5 выполнена на внутренней поверхности втулки 5 параллельно оси втулки 5 и расположена под углом в 45o от оси 15 камер всасывания 10 и нагнетания 11, при этом величина угла расположения канавок относительно осей 15 камер всасывания 10 и нагнетания 11 и ориентация их в сторону камеры нагнетания 11 назначены из условия обеспечения наилучших условий смазки и максимального ресурса работы подшипникового узла 5.

На боковых поверхностях 16 торцевых компенсаторов 6, обращенных к торцевым поверхностям 8, 9 шестерен 2, 3, выполнены канавки 17, по одной на компенсаторе 6, размещенные под углом ± 45o ± 2,5o от оси, перпендикулярной оси 15 камер всасывания 10 и нагнетания 11 по периферии компенсатора 6, при этом глубина канавки 17 может быть выполнена равной 1...2 мм, а ширина может быть выполнена равной 1...3 мм.

Габариты канавок 17 назначены, исходя из условий обеспечения равномерного прижима торцевых компенсаторов 6 к торцевым поверхностям 8, 9 шестерен 2, 3 за счет выравнивания давления, создаваемого зубьями шестерен 2, 3 по периферии шестерни, при этом контур канавок перекрывают не менее двух зубьев шестерен 2, 3.

При выполнении канавок 17 с размерами угла менее 85o, глубиной менее 1 мм и шириной менее 1 мм уменьшается объем канавки 17 и ухудшаются условия выравнивания давления, создаваемого зубьями шестерен 2, 3, что приводит к быстрому износу торцевых компенсаторов 6, а при выполнении канавок 17 с размерами угла более 95o, глубиной более 2 мм и шириной более 3 мм происходит увеличение перетечек жидкости из полости высокого давления, камеры нагнетания 11 в полость низкого давления, камеру всасывания 10, при этом производительность насоса будет уменьшаться и происходит быстрый нагрев рабочей жидкости, что в конечном счете будет приводить к выходу насоса из строя по причине разрушения подшипниковых узлов 5.

Сборка насоса шестеренного может быть выполнена следующим образом. В полость корпуса 1 вставляют два подшипниковых узла 5, затем устанавливают торцевой компенсатор 6 с манжетой 7 и ведущую 2 и ведомую 3 шестерни, затем на цапфы 4 шестерен 2, 3 устанавливают второй торцевой компенсатор 6 с манжетой 7 и два подшипниковых узла 5, при этом подшипниковые узлы 5 выполнены в виде металлофторопластовых втулок 5, установленных отдельно на каждой цапфе 4 шестерен 2, 3, а полость для смазки 14 подшипникового узла 5 выполнена в виде канавки на внутренней поверхности втулки 5 и расположена под углом 45o от оси 15 камер всасывания 10 и нагнетания 11 в сторону камеры нагнетания 11, при этом на боковых поверхностях 16 торцевых компенсаторов 6, обращенных к торцевым поверхностям 8, 9 шестерен 2, 3, выполнены канавки 17. В разъем корпуса 1 устанавливают уплотнительные элементы для обеспечения герметичности по разъему корпуса 1 с крышкой 21 и скрепляют крышку 21 с корпусом 1 крепежными элементами, например болтами с гайками. Насос готов к монтажу на объект.

При работе насос шестеренный монтируют на объект и скрепляют с ним по привалочной плоскости 18 крепежными элементами, установленными в монтажные отверстия 19, при этом шлицевой выходной вал 20 насоса входит в зацепление с валом коробки отбора мощности объекта и жидкость, поступающая в камеру всасывания 10, переносится зубьями шестерен 2, 3 в камеру нагнетания 11.

Конструкция насоса шестеренного позволяет расширить эксплуатационные возможности в результате:

1. Повышения стойкости подшипниковых узлов при снижении коэффициента трения в зоне контакта цапф шестерен за счет:

- выполнения подшипниковых узлов в виде металлофторопластовых втулок, установленных отдельно на каждой цапфе шестерен,

- улучшения смазки подшипниковых узлов вследствие выполнения в каждой втулке полости в виде канавки для смазки, ось которой параллельна оси втулки и расположенной под углом 45o от оси камер всасывания и нагнетания в сторону камеры нагнетания.

2. Повышения надежности конструкции за счет:

- повышения стойкости торцевых компенсаторов вследствие выравнивания давления, создаваемого зубьями шестерен, и уменьшения нагрева жидкости при уменьшении перетечек жидкости из полости нагнетания в полость всасывания в результате выполнения на поверхностях торцевых компенсаторов, обращенных к торцевым поверхностям шестерен, канавок, по одной на компенсаторе, размещенных под углом ±45o от оси, перпендикулярной оси камер всасывания и нагнетания,

- повышения ресурса работы насоса шестеренного вследствие снижения нагрузок, действующих на опорные элементы в результате уменьшения веса насоса;

3. Улучшения рабочих характеристик насоса путем:

- обеспечения стабильной производительности насоса в результате наличия постоянного давления в полости нагнетания вследствие уменьшения перетечек жидкости из полости нагнетания в полость всасывания при выполнении на поверхности торцевых компенсаторов канавок,

- снижения веса насоса в результате повышения стойкости подшипниковых узлов и торцевых компенсаторов и упрощения сборки, изготовления и монтажа насоса вследствие уменьшения габаритов насоса и увеличения габаритов свободной зоны для монтажа насоса на объект,

- обеспечения увеличения ресурса конструкции насоса вследствие повышения стойкости подшипниковых узлов и торцевых компенсаторов,

а также упростить конструкцию насоса за счет:

- сведения к минимуму количества деталей, входящих в состав насоса, вследствие повышения стойкости подшипниковых узлов и торцевых компенсаторов,

- упрощения конструкции отдельных частей элементов, позволяющего заменять изношенные элементы, например выполнение подшипникового узла сборным, состоящим из металлофторопластовой втулки и корпусной части на каждой цапфе отдельно,

- улучшения взаимодействия между контактирующими деталями насоса вследствие исключения промежуточных деталей, например вкладышей между корпусом и периферийными поверхностями шестерен.

В настоящее время на предприятии разработана техническая документация и изготовлена опытная партия "насосов шестеренных", подтверждающих наличие вышеприведенного технического результата.

Источники информации:

1. ОСТ 23.1.92-88, НШ 100-ЗЛ, (аналог).

2. А.С. N 1125407, СССР, 1984 г., (аналог).

3. А.С. N 1477949, СССР, 1989 г., (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЕСТЕРЕННЫЙ ГИДРОНАСОС | 2002 |

|

RU2210005C1 |

| ШЕСТЕРЕННЫЙ ДОЗИРУЮЩИЙ НАСОС | 2015 |

|

RU2583197C1 |

| ШЕСТЕРЕННАЯ ГИДРОМАШИНА | 2007 |

|

RU2343315C1 |

| Шестеренный насос | 1983 |

|

SU1125407A1 |

| Шестеренный гидронасос | 1990 |

|

SU1786286A1 |

| ШЕСТЕРЕННЫЙ НАСОС | 2005 |

|

RU2278300C1 |

| ШЕСТЕРЕННЫЙ НАСОС | 2008 |

|

RU2384738C1 |

| Шестеренный насос | 1989 |

|

SU1687877A1 |

| Шестеренный насос | 1989 |

|

SU1675580A1 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ НАСОС | 2006 |

|

RU2304730C1 |

Насос шестеренный может быть использован в гидравлических системах тракторов, комбайнов, экскаваторов, сельскохозяйственных, дорожно-строительных и других машин для создания избыточного давления в замкнутой полости объекта. Насос содержит корпус, в расточках которого размещены шестерни с цапфами, установленными в подшипниковых узлах, торцевые компенсаторы с материалами, взаимодействующие с поверхностями шестерен и образующие с расточками корпуса камеры всасывания и нагнетания. Подшипниковые узлы выполнены в виде металлофторопластовых втулок, установленных отдельно на каждой цапфе шестерен. Полость для смазки подшипникового узла, образованная канавкой на внутренней поверхности втулки, параллельна оси втулки и расположена под углом в 45o от оси камер всасывания и нагнетания, а на боковых поверхностях торцевых компенсаторов, обращенных к поверхностям шестерен, выполнены канавки, по одной на компенсаторе, размещенные под углом ±45o от оси, перпендикулярной оси камер всасывания и нагнетания. Расширяются функциональные возможности насоса. 3 ил.

Насос шестеренный, содержащий корпус, в расточках которого размещены шестерни внешнего зацепления с цапфами, установленными в подшипниковых узлах, торцевые компенсаторы с манжетами, взаимодействующие с поверхностями шестерен и образующие с расточками корпуса камеры всасывания и нагнетания, каналы подвода и отвода рабочей жидкости, полости для смазки подшипниковых узлов, отличающийся тем, что подшипниковые узлы выполнены в виде металлофторопластовых втулок, установленных отдельно на каждой цапфе шестерен, при этом полость для смазки подшипникового узла, образованная канавкой на внутренней поверхности втулки, параллельно оси втулки и расположена под углом в 45o от оси камер всасывания и нагнетания в сторону камеры нагнетания, а на боковых поверхностях торцевых компенсаторов, обращенных к поверхностям шестерен, выполнены канавки, по одной на компенсаторе, размещены под углом ±45o от оси, перпендикулярной оси камер всасывания и нагнетания.

| Шестеренная гидромашина | 1987 |

|

SU1477949A1 |

| Шестеренный насос | 1983 |

|

SU1125407A1 |

| Шестеренная гидромашина | 1988 |

|

SU1606737A1 |

| Шестеренная гидромашина | 1989 |

|

SU1671972A1 |

| Шестеренный гидронасос | 1990 |

|

SU1786286A1 |

Даты

2000-09-10—Публикация

1997-12-31—Подача