Техническое решение относится к устройствам для формования пищевых продуктов, в частности к производству палочек из кукурузы посредством ее механической и тепловой обработки в экструдере, и может быть использовано в пищевой, зерноперерабатывающей и других отраслях промышленности.

Известен элемент подпора и смешения для двухчервячного экструдера [1], выполненный в форме усеченных конусов, расположенных попарно друг напротив друга в одной плоскости с образованием зазора между наружными поверхностями конусов и смонтированных на гладких валах с червячными втулками, находящимися в зацеплении, содержащий ряд дополнительных элементов подпора и смешения с различными величинами углов конусов, размещенных между активно-транспортирующими зонами червячных втулок и разделенных заменяемыми распорными шайбами. Основными недостатками данного устройства являются сложность создания требуемого температурного режима при переработке пищевых продуктов, неоднородность продукта в поперечном сечении экструдера.

Наиболее близким техническим решением к предлагаемому является экструдер [2] , содержащий станину, корпус, внутри которого укреплена цилиндрическая втулка с левой винтовой нарезкой, шнек с правой винтовой нарезкой и кольцевым выступом с цилиндрической поверхностью, размещенный внутри втулки и состоящий из дозирующей и нагнетательной зон, подшипниковый узел, матрицу, механизм резки, бункер и привод, причем кольцевой выступ расположен в средней части шнека между дозирующей и нагнетательной зонами и на цилиндрической поверхности выступа выполнены канавки. Недостатками указанного экструдера являются: наличие застойных зон на поверхности шнека перед кольцевым выступом, возможность подгорания перерабатываемого материала и образования из него пробки, вращающейся вместе со шнеком.

Предлагаемое техническое решение позволяет повысить надежность работы экструдера и его производительность.

Это достигается тем, что экструдер для производства кукурузной палочки содержит кольцевой выступ, который имеет коническую и цилиндрическую поверхности для постепенного уменьшения зазора между выступом и внутренней винтовой поверхностью втулки, причем на цилиндрической поверхности выполнены винтовые канавки с трапецеидальным поперечным сечением.

Сопоставительный анализ заявляемого решения с прототипом и другими техническими решениями в данной области техники не выявил в них идентичные существенные признаки.

Использование в экструдере выступа с конической и цилиндрической поверхностью позволяет создать условия для плавного перемещения материала в зазоре между выступом и втулкой, уменьшить сопротивление движению зерновой массы, что стабилизирует режим переработки материала и обеспечивает сохранение пищевых свойств получаемого продукта. Винтовая канавка или наклонная относительно образующей выступа, выполненная на цилиндрической поверхности выступа, способствует интенсивному измельчению материала.

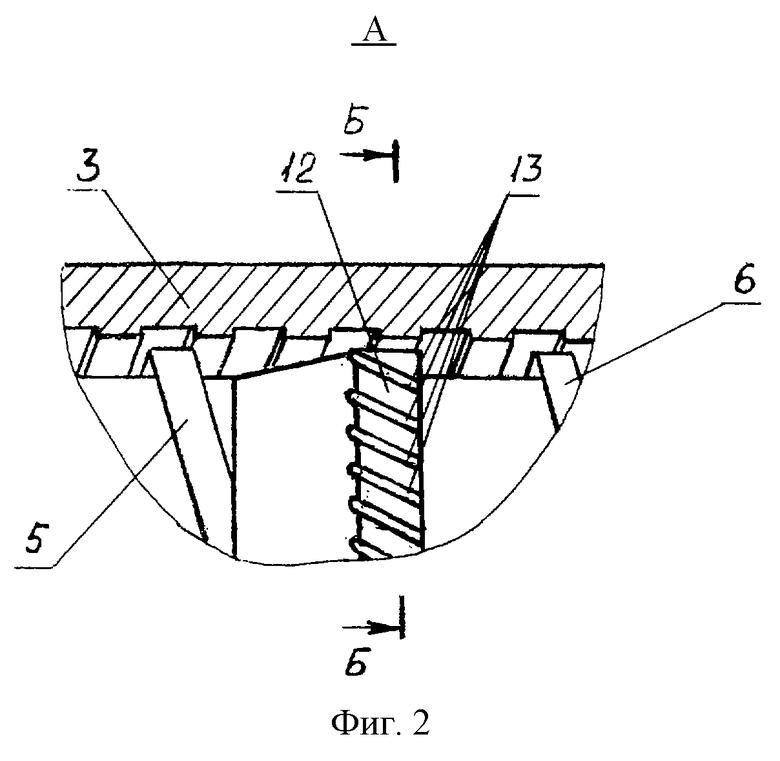

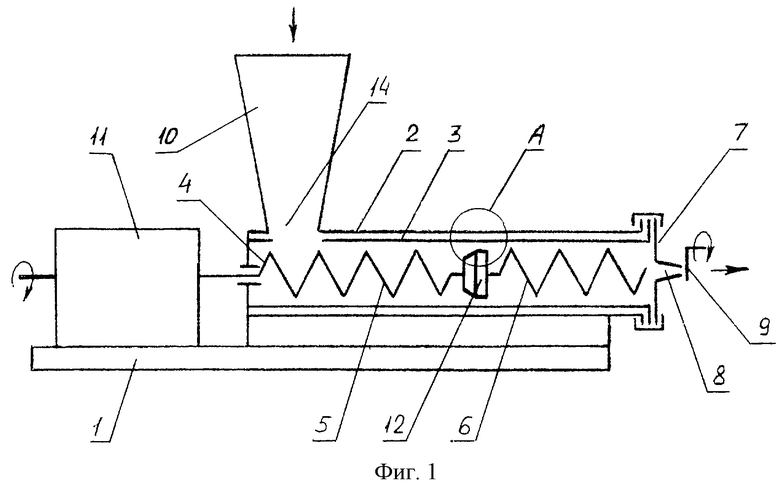

На фиг. 1 представлен экструдер, общий вид; на фиг.2 - элемент шнека с кольцевым выступом; на фиг.3 - поперечный разрез втулки и шнека.

Экструдер состоит из станины 1, корпуса 2, втулки 3 с винтовой нарезкой, шнека 4 с винтовой нарезкой, разделенного на дозирующую 5 и нагнетательную 6 зоны, матрицы 7 с формующим отверстием 8, устройства резки 9, бункера 10, узла 11 с подшипниками и привода (привод условно не показан). В средней части, между дозирующей 5 и нагнетательной 6 зонами, шнек содержит кольцевой выступ 12, который имеет коническую и цилиндрическую поверхности для постепенного уменьшения зазора между выступом и внутренней винтовой поверхностью втулки. На цилиндрической поверхности выступа 12 выполнены винтовые или наклонные канавки 13 с трапецеидальным поперечным сечением. В корпусе 2 экструдера в зоне расположения бункера 10 выполнено загрузочное отверстие 14, совпадающее с отверстием во втулке 3.

Экструдер работает следующим образом.

Зерно загружается в бункер 10, далее через загрузочное отверстие 14 в корпусе 2 экструдера попадает во втулку 3, захватывается вращающейся винтовой нарезкой шнека 4 и транспортируется дозирующей частью шнека к кольцевому выступу 12. Вследствие постепенного уменьшения зазора между наружной поверхностью выступа 12 и внутренней винтовой поверхностью втулки 4 происходит плавное сжатие, измельчение и разогрев перерабатываемого материала, что исключает подгорание материала. В результате воздействия высокой температуры, влаги и давления зерно превращается в пластическую массу, которая нагнетательной частью шнека выдавливается из матрицы 7 через цилиндрическое формующее отверстие 8. Выходящая из отверстия пористая масса расширяется и разрезается устройством резки 9 на кукурузные палочки требуемой длины. Винтовые или наклонные канавки 13 на цилиндрической поверхности выступа 12 способствуют лучшему измельчению и перемешиванию перерабатываемого материала, обеспечивают многократное разрезание и деформирование материала в зоне действия высокого давления. Трапецеидальная форма винтовой канавки 13 позволяет уменьшить поток пластической массы в обратном направлении в сторону загрузочного отверстия, исключить задержку массы при уменьшении зазора между выступом и втулкой за счет преимущественного движения материала вдоль канавок в направлении матрицы 7.

Использование предлагаемого технического решения повышает надежность работы экструдера при переработке различных зерновых продуктов, обеспечивает стабильное качество готовой продукции и увеличение производительности.

Источники информации

1. Авт. свид. СССР 1172738, В 29 С 47/40, В 29 К 101/00, 1985.

2. Патент РФ 2156097, А 23 Р 1/12, В 29 С 47/62, 2000 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 1999 |

|

RU2156097C1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2021 |

|

RU2773513C1 |

| ЭКСТРУДЕР ШНЕКОВЫЙ | 2021 |

|

RU2780836C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2003 |

|

RU2241598C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2227783C1 |

| ЭКСТРУДЕР | 2017 |

|

RU2674211C1 |

| ЭКСТРУДЕР | 2002 |

|

RU2236941C2 |

| ЭКСТРУДЕР С ДОРНОМ | 2010 |

|

RU2450924C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

Изобретение относится к устройствам для формования пищевых продуктов. Экструдер содержит станину, корпус, внутри которого укреплена цилиндрическая втулка с левой винтовой нарезкой, шнек с правой винтовой нарезкой и кольцевым выступом, размещенный внутри втулки и состоящий из дозирующей и нагнетательной зон, подшипниковый узел, матрицу, механизм резки, бункер и привод. Кольцевой выступ имеет коническую и цилиндрическую поверхности для постепенного уменьшения зазора между выступом и внутренней винтовой поверхностью втулки, причем на цилиндрической поверхности выполнены винтовые канавки с трапецеидальным поперечным сечением. Изобретение позволяет повысить надежность работы экструдера и его производительность. 1 з.п. ф-лы, 3 ил.

| ЭКСТРУДЕР | 1999 |

|

RU2156097C1 |

| Элемент подпора и смешения для двухчервячного экструдера | 1982 |

|

SU1172738A1 |

| ПРЕСС-ЭКСТРУДЕР | 1998 |

|

RU2153270C2 |

Авторы

Даты

2004-03-10—Публикация

2001-04-25—Подача