Изобретение касается области катаных или тянутых материалов, таких как материалы, профилированные изделия, проволока или трубы, из алюминиевого сплава AlMgMn с содержанием Mg > 3 мас.%, предназначенных для изготовления сварных конструкций, обладающих увеличенным пределом упругости, высокой усталостной прочностью и высокой прочностью на разрыв для структурного применения, как, например, корабли, грузовые автомобили или сварные велосипедные рамы.

Оптимальный подбор сечений конструкций из алюминиевых сплавов приводит к использованию сплавов AlMg серии 5000 согласно номенклатуре Алюминум Ассосиасьон, как, например, сплав 5083, состав которого, представленный в Алюминимум Ассосиасьон, следующий, мас.%: Mg 4,0 - 4,9; Mn 0,4 - 1,0; Fe < 0,40; Si < 0,40; Zn < 0,25; Cu < 0,10; Cr < 0,05 - 0,25; Ti < 0,15.

Эти сплавы используют в нагартованном состоянии (состояние H1 согласно стандарту NF-EN-515), или частично отпущенном состоянии (состояние H2), или стабилизированном состоянии (состояние H3), целиком сохраняя высокую коррозионную стойкость (состояние H116), скорее, чем в отожженном состоянии (состояние 0). Но наиболее часто повышение механических характеристик по отношению к состоянию 0 не остается после сварки, и рекомендации органов сертификации и контроля советуют обычно для сварных конструкций принимать во внимание только характеристики в состоянии 0. При подборе сечений в равной степени должны принимать в расчет усталостную прочность и скорость распространения трещин.

В этой области исследовательские работы всегда сконцентрированы на проведении операции сварки самой по себе. Кроме того, старались путем соответствующих термомеханических обработок улучшить коррозионную стойкость изделия.

Чтобы минимизировать уменьшение механической прочности возникающее вследствие сварки в японской заявке на патент 06-212373 предлагается использовать сплав, содержащий от 1,0 до 2,0% Mn, от 3,0 до 6,0% Mg и менее 0,15% железа. Но использование сплава с таким увеличенным содержанием марганца приводит к понижению его усталостной прочности и прочности на разрыв.

Целью изобретения является значительное улучшение в определенных условиях сварки механической прочности и усталостной прочности сварных конструкций из сплава AlMgMn, без неблагоприятных последствий для других параметров, таких как прочность на разрыв, коррозионная стойкость и деформация при резке, возникающих вследствие внутренних напряжений.

Предметом изобретения являются материалы, предназначенные для сварных конструкций из сплава AlMgMn состава, мас.%: 3,0 < Mg < 5,0; 0,5 < Mn < 1,0, содержащий Fe, Si и Zn в таких количествах, что Fe < 0,25; Si < 0,25; < Zn < 0,40, в случае необходимости, по меньшей мере, один из элементов Cr, Cu, Ti, Zr в таких количествах, что Cr < 0,25; Cu < 0,20; Ti < 0,20; Zr < 0,20, другие элементы < 0,05 каждый и < 0,15 в общей сложности при соотношении Mn + 2Zn > 0,75.

В противоположность предшествующим исследованиям, сконцентрированным на способе сварки и термомеханических обработках, заявители нашли состав, особенно для второстепенных дополнительных элементов, в частности железа, марганца и цинка, со свойствами, объединяющими статические механические характеристики, прочность на разрыв, усталостную прочность, коррозионную стойкость и деформацию при резке, которые особенно хорошо подходят для использования этих сплавов в морском строительстве, при изготовлении грузовых автомобилей или сварных велосипедных рам.

Этот набор свойств получен за счет сочетания низкого содержания железа, < 0,25%, предпочтительно < 0,20% и даже 0,15%, и такого содержания марганца и цинка, что содержание Mn + Zn > 0,75%, предпочтительно > 0,8%. Чтобы иметь достаточные механические характеристики, содержание Mn должно быть > 0,5,%, и предпочтительно > 0,8%, но тем не менее, не должно превосходить 1%, если хотят избежать снижения прочности на разрыв и усталостной прочности. Добавление цинка в сочетании с марганцем проявляется в благоприятном воздействии на механические характеристики листовых материалов и сварных соединений. Однако лучше не превосходить 0,4%, так как тогда можно столкнуться с проблемами при сварке. Содержание магния поддерживают предпочтительно > 4,3%, так как он благоприятно влияет на предел упругости и усталостную прочность, но выше 5% немного ухудшается коррозионная стойкость. Добавление Cu и Cr также благоприятно влияет на предел упругости, но чтобы сохранить хорошую усталостную прочность, содержание Cr поддерживают < 0,15%.

Механическая прочность листовых материалов зависит одновременно от содержания магния в твердом растворе и количества дисперсоидов марганца. Констатируют, что объемная доля этих дисперсоидов, которая связана с содержаниями железа и марганца, должна поддерживаться предпочтительно выше 1,2%. Эту объемную долю вычисляют исходя из среднего значения поверхностных долей, измеренных на микрошлифах, полученных в трех направлениях (длина, ширина и толщина), при помощи сканирующей электронной микроскопии и анализа изображений.

Материалы согласно изобретению могут представлять собой катаные или тянутые материалы, такие как горячекатаные или холоднокатаные листы, проволоку, профилированные изделия или тянутые трубы, в случае необходимости подвергнутые повторной протяжке.

Листовые материалы согласно изобретению, соединенные сваркой встык при помощи способа MIG или TIG с фаской порядка 45o на приблизительно 2/3 толщины, имеют в зоне сварки предел упругости R0,2, который, по меньшей мере, на 25 МПа больше предела упругости обычного сплава, имеющего такое же содержание магния или увеличение порядка 20%.

Ширина зоны, подвергающейся термическому воздействию, уменьшена приблизительно на треть по сравнению с обычным сплавом 5083, и твердость сварного шва по Виккерсу изменяется приблизительно от 75 до более 80. Сварные соединения имеют также прочность на разрыв, которая превосходит минимальное значение, предписываемое органами контроля для не сваренных нагартованных листов непосредственно после прокатки.

Листовые материалы согласно изобретению имеют усталостную прочность, измеренную при плоском изгибе с отношением напряжений R = 0,1 на образцах, взятых в продольно-поперечном направлении, больше:

105 циклов при максимальном напряжении > 280 МПа;

106 циклов при максимальном напряжении > 220 МПа

107 циклов при максимальном напряжении > 200 МПа.

Скорость распространения трещин ΔK, измеренная для R = 0,1, составляет > 22 МПа  для da/dn = 5•10-4 мм/цикл и > 26 МПа

для da/dn = 5•10-4 мм/цикл и > 26 МПа  для da/dn = 10-3 мм/цикл.

для da/dn = 10-3 мм/цикл.

Листовые материалы согласно изобретению наиболее часто имеют толщину больше 1,5 мм. При толщинах больше 2,5 мм они могут быть получены непосредственно горячей прокаткой без необходимости последующей холодной прокатки и, кроме того, эти горячекатаные листы при резке значительно меньше деформируются, чем холоднокатаные листы. Материалы согласно изобретению имеют такую же высокую коррозионную стойкость, как и обычные сплавы с тем же содержанием магния, например, сплав 5083 обычного состава, широко используемый в морском строительстве.

Пример

Готовят 13 образцов листового материала путем обычного полунепрерывного литья в форме пластин, прогрева в течение 20 часов при температуре > 500oC и последующей горячей прокатки до конечной толщины 6 мм. Эталонный образец 0 соответствует классическому составу 5083, а образец 1 составу, слегка выходящему за пределы изобретения. Остальные 11 образцов (N 2-12) имеют состав согласно изобретению. Составы образцов, мас.%, см. в табл. 1.

Все образцы после прокатки имеют предел упругости R0,2 > 220 МПа в продольном направлении.

Измеряют механическую прочность сварных соединений этих листовых материалов в следующих условиях: непрерывная автоматическая MIG-сварка встык с симметричной фаской с наклоном 45o по отношению к вертикали на толщину 4 мм и сварочная проволока из сплава 5183.

Механические характеристики (прочность на разрыв Rm, предел упругости R0,2) получают растяжением образцов, стандартизованных норвежским контролирующим органом DNV для морского строительства длиной 140 мм, шириной 35 мм, сварной шов шириной 15 мм находится в центре и длина узкой части образца равна 27 мм или сумме ширины шва и удвоенной толщины (15 мм + 12 мм).

Измеряют также объемные доли дисперсоидов марганца.

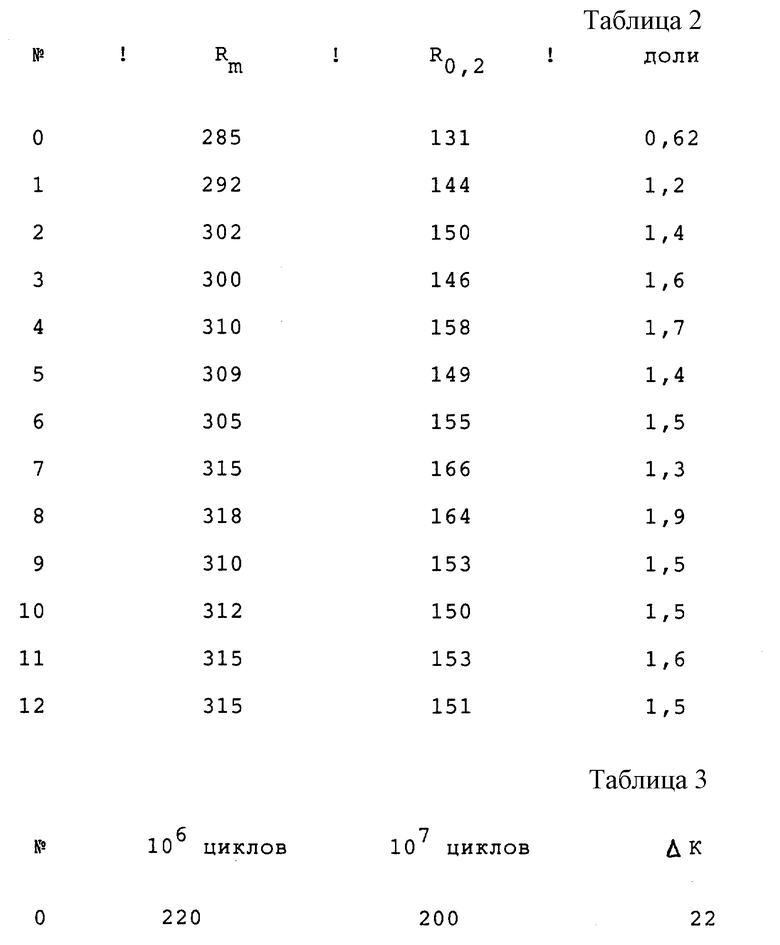

Полученные результаты (прочности в МПа и доли в %) см. в табл. 2.

Констатируют, что предел упругости сварных образцов согласно изобретению по сравнению с эталонным образцом возрос на величину, заключенную между 15 и 35 МПа.

Для образцов 0 - 15 измеряют также усталостную прочность несваренных листовых материалов при плоском изгибе, с R = 0,1, определяя максимальное напряжение (в МПа), соответствующее соответственно 106 и 107 циклам так же, как скорость распространения трещин ΔK, измеряемую для da/dn = 5•10-4 мм/цикл (в МПа  ).

).

Полученные результаты см в табл. 3.

Констатируют, что несмотря на увеличение механической прочности листовые материалы согласно изобретению имеет усталостную прочность, по меньшей мере, такую же хорошую, что и листовые материалы из классического сплава 5083.

Материал для сварной конструкции из алюминиевого сплава содержит, мас. %: 3,0<Mg<5,0, 0,5<Мn<1,0, Fе<0,25, Si<0,25, Zn<0,40, и в случае необходимости, по крайней мере один элемент из группы: Cr<0,25, Cu<0,20, Ti<0,20, Zr<0,20, другие элементы < 0,05 каждый и < 0,15 в общей сложности, причем Мn+2Zn >0,75, предпочтительно > 0,8. Объемная доля дисперсоидов материала составляет более 1,2%, скорость распространения трещины материала, измеренная для R= 0,1, больше: 22 МПа  при da/dn=5х10-4 мм/цикл, 26 МПа

при da/dn=5х10-4 мм/цикл, 26 МПа  при da/dn= 5х10-3 мм/цикл, усталостная прочность материала, измеренная при плоском изгибе с R=0,1 в продольно-поперечном направлении, больше: 105 циклов при максимальном напряжении > 280 МПа, 106 циклов при максимальном напряжении > 220 МПа, 107 циклов при максимальном напряжении > 200 МПа, а материал, сваренный плавлением, имеет в сварной зоне твердость по Виккерсу > 80. Материл может быть изготовлен в виде листового проката толщиной менее 2,5 мм, полученного только горячей прокаткой, и используется для морского строительства, при изготовлении грузовых автомобилей, а также в качестве материала для сварных велосипедных рам. Технический результат заключается в получении сварного материала, имеющего повышенную усталостную прочность. 4 с. и 26 з. п. ф-лы. 3 табл.

при da/dn= 5х10-3 мм/цикл, усталостная прочность материала, измеренная при плоском изгибе с R=0,1 в продольно-поперечном направлении, больше: 105 циклов при максимальном напряжении > 280 МПа, 106 циклов при максимальном напряжении > 220 МПа, 107 циклов при максимальном напряжении > 200 МПа, а материал, сваренный плавлением, имеет в сварной зоне твердость по Виккерсу > 80. Материл может быть изготовлен в виде листового проката толщиной менее 2,5 мм, полученного только горячей прокаткой, и используется для морского строительства, при изготовлении грузовых автомобилей, а также в качестве материала для сварных велосипедных рам. Технический результат заключается в получении сварного материала, имеющего повышенную усталостную прочность. 4 с. и 26 з. п. ф-лы. 3 табл.

при da/dn = 5 x 10-4 мм/цикл, 26 МПа

при da/dn = 5 x 10-4 мм/цикл, 26 МПа  при da/dn = 10-3 мм/цикл.

при da/dn = 10-3 мм/цикл.

Приоритет по пунктам:

09.10.1995 - по пп.1 - 9, 24 - 30;

24.02.1995 - по пп.10 - 23.

| ЛАШКО Н.Ф | |||

| и др | |||

| Свариваемые легкие сплавы | |||

| - Л.: СУДПРОМГИЗ, 1960, с.197, 222 | |||

| Сплав на основе алюминия | 1974 |

|

SU531883A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ ИЗ АММИАКА И ДВУОКИСИ УГЛЕРОДА | 0 |

|

SU244332A1 |

| US 4460418, 17.07.1984 | |||

| Привод постоянной частоты вращения вала | 1988 |

|

SU1552151A1 |

| JP 63042345 A, 23.02.1988. | |||

Авторы

Даты

2000-09-20—Публикация

1996-02-21—Подача