Техническая область изобретения

Изобретение относится к способу изготовления полос из алюминиевых сплавов с небольшим содержанием магния и меди, в частности сплавов AlFeSi и AlMn, путем непрерывной разливки между валками ("twin-roll casting") с малой толщиной (<5 мм). Оно относится также к полосам, отлитым из таких сплавов непрерывной разливкой между валками, и в случае необходимости холоднокатаных полос, обладающих одновременно повышенной механической прочностью, хорошей деформируемостью и хорошей анизотропией.

Уровень техники

Чтобы получить повышенную механическую прочность у деталей из алюминиевых сплавов, не требующих дальнейшего дисперсного твердения, обычно прибегают к добавлению магния, как в сплавы серии 5000 по номенклатуре Ассоциации алюминия. Кроме того, что разливка этих сплавов и, в частности, непрерывная разливка - это довольно деликатное дело, существуют также области применения, в которых исключается магний при ощутимых содержаниях. Это относится, например, к листовым материалам, предназначенным для изготовления эмалированной кухонной посуды, где магний оказывает неблагоприятное воздействие на нанесение слоя эмали, или к полосам, предназначенным для изготовления ребер паяных теплообменников с фторированной добавкой, так как магний концентрируется на поверхности и реагирует с этой добавкой. По этой причине для подобных применений используют сплавы AlSiFe серии 1000, сплавы AlMn серии 3000 или сплавы AlFeSi серии 4000, механическая прочность которых гораздо ниже. В статье M. Deleuse и D.Marchive "Новые деформируемые сплавы 4006 и 4007", в журнале Revue de l'Aluminium, июнь 1980 г., стр.289-292 подробно изложены требования, которые предъявляет рынок кухонной посуды к производителям полос из алюминиевых сплавов.

Эти полосы из сплавов изготавливаются обычно полунепрерывной вертикальной разливкой пластин путем горячей прокатки, холодной прокатки и мягкого отжига. После эмалирования с отжигом при температуре порядка 550oС или после покрытия PTFE (политетрафторэтиленом), подвергаемого полимеризации при температуре около 450oС, листовые материалы из сплавов 4006 или 4007 приобретают предел упругости R0,2, заключающийся от 55 до 80 МПа.

Можно также изготавливать полосы путем непрерывной разливки, в частности путем разливки между двумя стальными охлаждаемыми валками. Непрерывная разливка в том случае, когда условия затвердевания отличаются от обычного способа, может привести к получению разных микроструктур. Так, в патенте США, заявитель Alcan, опубликованном в 1976 году, описываются (пример 9) алюминиевые сплавы, содержащие, по меньшей мере, один из элементов Fe, Mn, Ni или Si, разлитые в полосы толщиной 7 мм путем непрерывной разливки между валками. Структура отлитой полосы представляет собой столбики хрупких интерметаллических соединений диаметром от 0,1 до 1,5 мкм, которые при холодной прокатке с измельчением не менее 60% разбиваются на мелкие частицы размером менее 3 мк. Полученные полосы обладают хорошим сочетанием механической прочности и деформируемости, но эти свойства востребуются только для достаточно сильно нагруженных сплавов, например сплавов AlFeMn с Fe >1,4% и Мn >0,6%, или сплавов AlFeNi с Fe >1,2% и Ni >1,1%.

В патенте Франции 2429844 (=патент Великобритании 2024870), заявитель Norsk Hydro, описан способ производства путем непрерывной разливки полос из сплава AlMn, AlMg, AlMgSi, AlMgMn, имеющих одновременно хорошую механическую прочность и хорошую пластичность, согласно которому в сплав добавляют менее 0,5% антикристаллизационных элементов (Zr, Nb, Та, Hf, Ni, Cr, Ti, V или W).

Патент США 5380379, заявитель Alcoa, касается изготовления непрерывной разливкой между валками тонких листов, выдерживающих достаточно высокую нагрузку из сплавов, содержащих от 1,35 до 1,6% железа, от 0,3 до 0,6% марганца, от 0,1 до 0,4% меди и менее 0,2% кремния. Содержание кремния ограничивается появлением интерметаллических фаз типа AlFeSi или AlMnSi, в то время как присутствие меди необходимо для того, чтобы придать продукту достаточную механическую прочность.

Напротив, международная патентная заявка 96/27031, заявитель Alcan, касается менее сильно нагружаемых сплавов, содержащих от 0,40 до 0,70% железа, от 0,10 до 0,30% марганца, от 0,10 до 0,25% меди и менее 0,10% кремния, полученных путем непрерывной разливки полос толщиной менее 25 мм, свойства которых близки к свойствам сплава 3003. После холодной прокатки и отжига между 350 и 400oС сплав в состоянии "0" (по стандарту NF EN5I5) имеет размер зерен менее 70 мкм и свойства, очень близкие к сплаву 3003, разработанному в диапазоне обычной обработки. Такая гамма состава может оказаться ограниченной для некоторых применений, где используют менее нагруженные сплавы, такие как 1050 или сплавы, не имеющие меди.

В Европейском патенте 0039211, заявитель Alcan, описывается способ изготовления путем непрерывной разливки при толщине от 3 до 25 мм полос из сплавов AlMn, содержащих от 1,3 до 2,3% марганца, и в случае необходимости менее 0,5% железа, магния или меди, менее 2% цинка и менее 0,3% кремния. Описанная технология обработки является довольно сложной, так как она включает гомогенизацию для осаждения, по меньшей мере, половины марганца в виде интерметалликов, холодную прокатку с измельчением не менее 30% и один или несколько промежуточных отжигов. Полученные полосы имеют механические характеристики, не позволяющие превышать значение 2100 в произведении AxR0,2, где А - удлинение при разрыве в %, a R0,2 - предел упругости в 0,2% по МПа.

В Европейском патенте 0304284, заявитель Alcan, описывается сплав повышенной теплостойкости, содержащий от 1,5 до 2,5% марганца, от 0,4 до 1,2% хрома, от 0,4 до 0,8% циркония и до 2% магния, так же, как и производство путем непрерывной разливки полос толщиной менее 4 мм. Очень необычные содержания хрома и циркония, в особенности когда они сочетаются с добавлением магния, приводят к повышенной механической прочности, но в ущерб удлинению, которое всегда остается ниже 10%, что делает эти сплавы даже в отсутствии магния непригодными для изготовления, например, кухонной посуды.

Непрерывная разливка полос из алюминиевых сплавов между охлаждаемыми валками известна уже многие годы. Она позволяет при умеренных инвестициях получать в довольно широкой гамме сплавов полосы, которые не требуют дальнейшей горячей прокатки. За эти последние годы производителями литейных машин были достигнуты значительные успехи в деле уменьшения толщины отлитой полосы, которая может снижаться в некоторых случаях приблизительно до 1 мм, что также уменьшает осуществление холодной прокатки и может даже ее устранить, если предусматривается толщина >1 мм, при условии, что качество отлитой полосы будет достаточным для рассматриваемых применений.

Эти достижения были предметом сообщений на профессиональных конгрессах, например:

- M. Cortes "Pechiney Jumbo 3СМ ® The new demands of thin strip casting" Light Metals TMS 1995, p.1161.

- B. Taraglio, C. Romanowski "Thin gauge/High Speed roll casting Technology for Foil Production" Light Metals TMS 1995, pp.1165-1182. В этой статье упоминается некоторое количество сплавов, которые могут быть отлиты на описанной машине, например, сплавы 1050, 1060, 1100, 1145, 1188, 1190, 1193, 1199, 1200, 1230, 1235, 1345, 3003, 8010, 8011, 8111 и 8014. В статье указывается также, что мощность прокатного стана, используемого для непрерывной разливки между валками, составляет 3000 т, что подчеркивает необходимость применять большие усилия, когда отливают полосы с незначительной толщиной.

Цель изобретения

Целью настоящего изобретения является получение полос из алюминиевых сплавов с незначительным содержанием Мg и Сu, обладающих в состоянии непосредственно после отливки или в холоднокатаном состоянии механической прочностью, более высокой, чем механическая прочность подобных полос, и такого же состава, как у полученных традиционным литьем или непрерывным литьем толстых полос, а также имеющих, по меньшей мере, хорошую деформируемость и анизотропию. Целью изобретения является также получение полос из алюминиевых сплавов, рекристаллизующихся при температуре значительно более высокой, чем температура рекристаллизации таких же сплавов, полученных традиционным литьем, и, в частности, сплавов, не рекриcталлизующихся при обычной температуре покрытия эмалью и полимеризации PTFE кухонной посуды.

Предмет изобретения

Предметом изобретения является способ изготовления полос из алюминиевых сплавов, содержащих (в вес. %) по меньшей мере, один из элементов: Fe (от 0,15 до 1,5%) или Мn (от 0,35 до 1,9%) с Fe+Mn<2,5%, и содержащих в случае необходимости Si (<0,8%), Mg (от 0,2% и предпочтительно <0,05%), Сu (<0,2% и предпочтительно <0,1%), Сr (<0,2% и предпочтительно <0,02%) или Zn (<0,2% и предпочтительно <0,1%), другие элементы <0,1% каждый и 0,3% в общей сложности, путем непрерывной разливки полос с толщиной от 1 до 5 мм между охлаждаемыми и окруженными металлической оболочкой валками, в случае необходимости с последующей холодной прокаткой; давление, применяемое в валках для литья, выраженное в т на метр ширины полосы ниже 300+2000/е, где е - толщина полосы, выраженная в мм. Литье осуществляется предпочтительным образом посредством контактной дуги менее 60 мм и с замедленным теплообменом, при котором температура оболочки валков для литья остается выше 80oС, предпочтительно 130oС.

Предметом изобретения являются также полосы из алюминиевого сплава вышеописанного состава и толщиной от 1 до 5 мм, полученные непрерывным литьем между валками, имеющие в состоянии непосредственно после отливки произведение R0,2• A 2500 (и предпочтительно >3000), R0,2 с пределом упругости полосы в 0,2%, выраженном МПа, где А - удлинение при разрыве в %. Полосы имеют предел упругости R0,2 выше 80 МПа, удлинение А выше 20%, а степень неровности ниже 7, и предпочтительно 5.

Наконец, предметом изобретения является полоса из сплава AlMn, относящегося к предыдущему составу (Мn>0,35%), в котором содержание Fe+Мn составляет от 1,4 до 2,5% (предпочтительно от 1,5 до 2%), полученная путем разливки между валками, с толщиной <5 мм и в случае необходимости с последующей холодной прокаткой, обладающей после покрытия эмалью или после покрытия PTFE пределом упругости >80 МПа и предпочтительно >100 МПа.

Описание изобретения

Изобретение основывается на том, что особая регулировка параметров разливки тонкой полосы между двумя валками позволяет получить для сплавов без теплообработки и без добавления магния или меди совокупность очень высоких механических характеристик в отлитом или холоднопрокатаном состоянии, в частности предел упругости намного выше, чем предел упругости полос такого же состава, отлитых традиционным способом или способом непрерывной разливки толстых полос, или способом непрерывной разливки тонких полос в отличающихся условиях.

Изобретение относится также к алюминиевым сплавам без теплообработки и практически без магния и меди. Речь идет, главным образом, о сплавах очень мало нагруженных добавочными элементами, как 1050, но в которых всегда присутствуют, по меньшей мере, 0,15% железа; о сплавах AlFeSi, которые могут содержать до 1,5% железа и 0,8% кремния, например сплавы 1050, 1100, 1200, 1235, 8006 (последний содержит также марганец), 8011 или 8079, и, наконец, о марганцевых сплавах, содержащих от 0,35 до 1,9% Мn, например сплав 3003.

Для сплавов, содержащих кремний, возможность включения до 0,8% кремния является преимуществом в сравнении с традиционным литьем и позволяет работать повторными циклами с некоторыми сплавами, такими как сплавы, используемые для паяных теплообменников, которые покрываются сплавом AlSi. Однако выше 0,8% наблюдается формирование начальных фаз AlMnSi или AlFeSi, которые могут отрицательно воздействовать на текучесть, в частности из-за риска затвердевания в инжекторе. Существует также риск появления начальных стадий для марганцевых сплавов в том случае, если Мn превышает 1,9% или когда сумма Мn+Fe превышает 2,5%.

Полосы согласно изобретению обладают оригинальной микроструктурой. Средний размер частиц интерметаллических фаз железа, кремния и марганца составляет порядка 0,4 мкм и, по меньшей мере, 90% этих частиц имеют размер меньше 1 мкм. Эту микроструктуру можно пронаблюдать с помощью растрового электронного микроскопа на металлическом микрошлифе. Чтобы определить размер частиц, оценивают цифровым анализом микроснимки, их участок А, с помощью которого рассчитывают параметр размера d по формуле d = 2√A/π/.

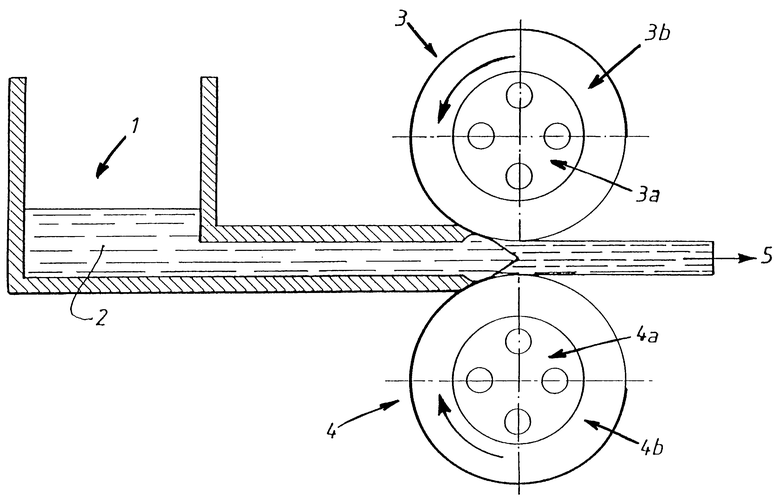

Способ изготовления полос из алюминиевых сплавов согласно изобретению будет описан со ссылкой на чертеж, на которой схематично в продольном разрезе представлена машина для непрерывного литья полос между валками. Эта машина содержит емкость (1) для жидкого металла, инжектор (2) для подачи жидкого металла в пространство, заключенное между двумя охлаждаемыми валками (3 и 4). Каждый из валков (3) и (4) состоит из тела валка (3а) и (4а) с потоком охлаждающей воды, падающим на его поверхность. Тело валка заключено в трубчатую оболочку (3b) и (4b), которая обеспечивает механический и тепловой контакт с металлом и может заменяться по мере изнашивания. Затвердевание металла происходит между валками, откуда он выходит в виде твердой металлической полосы (5). Контактной дугой называют расстояние d, отделяющее выход инжектора (2) и направление осей валков (3) и (4).

Сплав отливают в виде полосы толщиной от 1 до 5 мм. Основное условие, которое надо учитывать, заключается в том, что разливка должна происходить с относительно малым давлением, оказываемым валками в противоположность условиям предшествующих способов. Это давление, выраженное в тоннах на метр ширины отлитой полосы, должно оставаться ниже, чем 300 + 2000/е, где е - есть ширина разливки, измеряемая в мм. Так, для толщины разливки в 2,5 мм давление должно оставаться ниже 1100 т на метр ширины.

Другие факторы оказывают благоприятное воздействие на механические характеристики отлитой полосы. Так, вопреки ожиданию предпочтительно, чтобы теплообмен между металлом и оболочкой валков в ходе затвердевания не был достаточно хорошим. Это связано с повышенной температурой оболочек, обычно выше 80oС и предпочтительно 130oС, и может быть получено за счет выполнения оболочек из металла, плохо проводящего тепло (например, молибденовая сталь) и имеющих относительно большую толщину (например, от 50 до 100 мм). Другим благоприятным фактором, который частично связан с предыдущим, является работа с более тонкой контактной дугой, менее 60 мм и предпочтительно ниже 56 мм. Это действительно уменьшает теплообмен между металлом и оболочками и может получаться путем сближения инжектора и валков и/или использованием относительно малых валков.

Эти условия разливки придают полосе микроструктуру, описанную выше, и приводят к тому, что сплав не рекристаллизуется, так как не достигает температуры порядка от 380 до 400oС, что позволяет, например, сохранять повышенную механическую прочность после нанесения эмалевых покрытий или покрытия PTFE на посуду, изготовленную из этой полосы.

Полосы из сплавов согласно изобретению в состоянии непосредственно после непрерывной разливки имеют механическую прочность более высокую, чем механическая прочность полос того же сплава и той же толщины, полученных традиционной разливкой пластин с горячей и холодной прокаткой, и даже лучшую, чем механическая прочность полос, полученных путем непрерывной разливки в различных условиях разливки. Предел упругости для совокупности сплавов согласно изобретению всегда выше 80 МПа и чаще всего выше 100 МПа, в частности для марганцевых сплавов. При этом получается также хорошая деформируемость с удлинением при разрыве выше, чем 20% (и чем 30% для сплавов без Мn, как 1050 и 1200) и особенно хорошее сочетание предела упругости и удлинения, измеряемое произведением R0,2• A (R0,2, выраженное в МПа, а А - в %), это произведение всегда выше 2500 и часто составляет 3000. Достигаются также хорошие анизотропные свойства со степенью неровности всегда ниже 7, а чаще всего ниже 5.

Механические характеристики измеряются согласно стандарту EN 10002 в продольном направлении. Степень неровности измеряется согласно стандарту NF-EN 1669 с коэффициентом вытяжки от 1,8 до 1,95 и предпочтительно 1,92, и выражается (в %) отношением: 2 • (среднее арифметическое высот 4 выступов - среднее арифметическое высот 4 впадин)/(средняя высота 4 выступов + средняя высота 4 впадин), анизотропия этого типа сплавов обычно имеет вид - 4 выступа под 45o.

У марганцевых сплавов с Mn+Fe >1,4% после отжига до 550oС (например, отжига после эмалирования или полимеризации PTFE) получают предел упругости >80 МПа, а чаще всего >100 МПа.

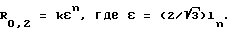

После одного или нескольких пропусков через валки холодной прокатки полосы согласно изобретению приобретают предел упругости R0,2 намного более высокой, чем предел упругости полос, полученных в результате условной разливки, которые были подвержены такой же самой холодной деформации. Предел упругости после холодной деформации обычно выражается в соответствии с законом холодной деформации по формуле:

R0,2 = kεn,

где  (начальная толщина/конечная толщина);

(начальная толщина/конечная толщина);

где начальная толщина - это толщина необработанного литья при непрерывной разливке полос, а конечная толщина полосы после последнего рекристаллизационного отжига полос, полученных в результате традиционной разливки, начиная с листов и в горячекатаном состоянии. Согласно изобретению, для полос в холоднокатаном состоянии с коэффициентом обжатия не более 60%, то есть для значений ε от 0 до 1, коэффициент k всегда выше 150, тогда как он ниже для полос, полученных традиционной разливкой, а n ниже 0,20 (и чаще всего 0,15), тогда как он выше 0,20 для полос, полученных традиционной разливкой.

Эта совокупность свойств особенно полезна при изготовлении штампованной кухонной посуды, для которой необходимо использовать сплавы без магния. Благодаря тонкому литью можно использовать полосы в состоянии непосредственно после отливки, что позволяет снизить себестоимость, а теплообработка, связанная с операциями по нанесению эмалевых покрытий и покрытий антиадгезивными материалами, такими как политетрафторэтилен (PTFE), не вызывает ухудшения механических характеристик. Эти свойства также полезны при изготовлении ребер теплообменников, в частности радиаторов или установок для создания микроклимата в автомобилях, предназначенных для соединения с трубами посредством пайки с помощью некоррозионной добавки. Там также исключается присутствие магния, а пайка в печи не ухудшает механических характеристик. Наконец эти свойства полезны также для изготовления полированной или покрытой лаком продукции, которая должна подвергаться обработке покрытий обжигом.

ПРИМЕР 1

Влияние давления между валками

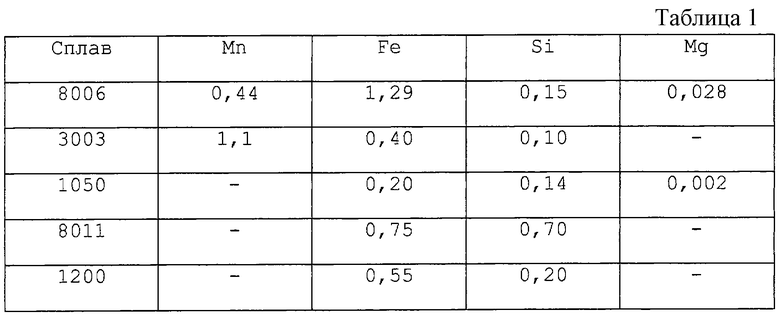

На машине непрерывной разливки отлили между двумя валками 3СМ® компании Pechiney Aluminium Engineering 5 сплавов, химический состав которых ( вес.%) приведен в таблице 1.

В каждом случае измеряли толщину разливки, давление между валками на метр ширины полосы в сравнении с предельным значением 300-2000/е, так же, как и механические характеристики полосы непосредственно после отливки: предел прочности Rm (в МПа), условный предел упругости 0,2% R0,2 (в МПа), удлинение при разрыве А (в %) и степень неровности (в %) по стандарту NF-EN 1669 со степенью вытяжки 1,92.

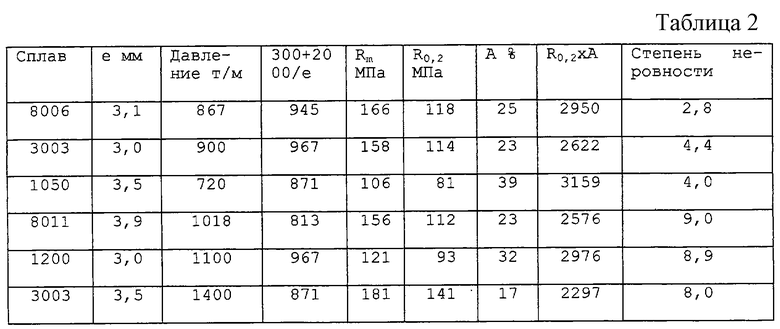

Результаты сведены в таблицу 2.

Установлено, что в первых 3 случаях достигается одновременно удлинение выше 20%, и произведение R0,2• А выше 2500, а степень неровности ниже 7. Наоборот, для последних 3 случаев, где давление слишком высокое, степень неровности очень значительна, что делает полосу непригодной к вытяжке.

ПРИМЕР 2

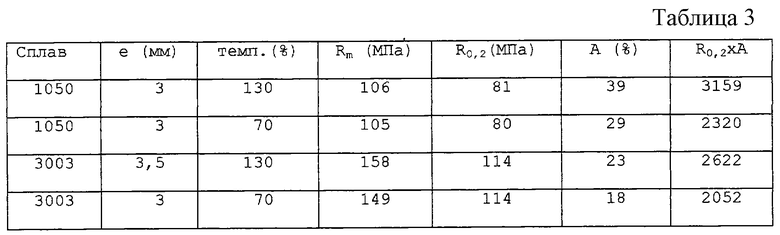

Влияние температуры оболочки

Сравнили на сплавах 1050 и 3003 механические характеристики отлитых полос с температурами оболочки соответственно 130oС (по изобретению) и 70oС (вне изобретения). Результаты приведены в таблице 3.

Установлено, что повышенная температура оболочки способствует увеличению удлинения, не ухудшая механическую прочность.

ПРИМЕР 3

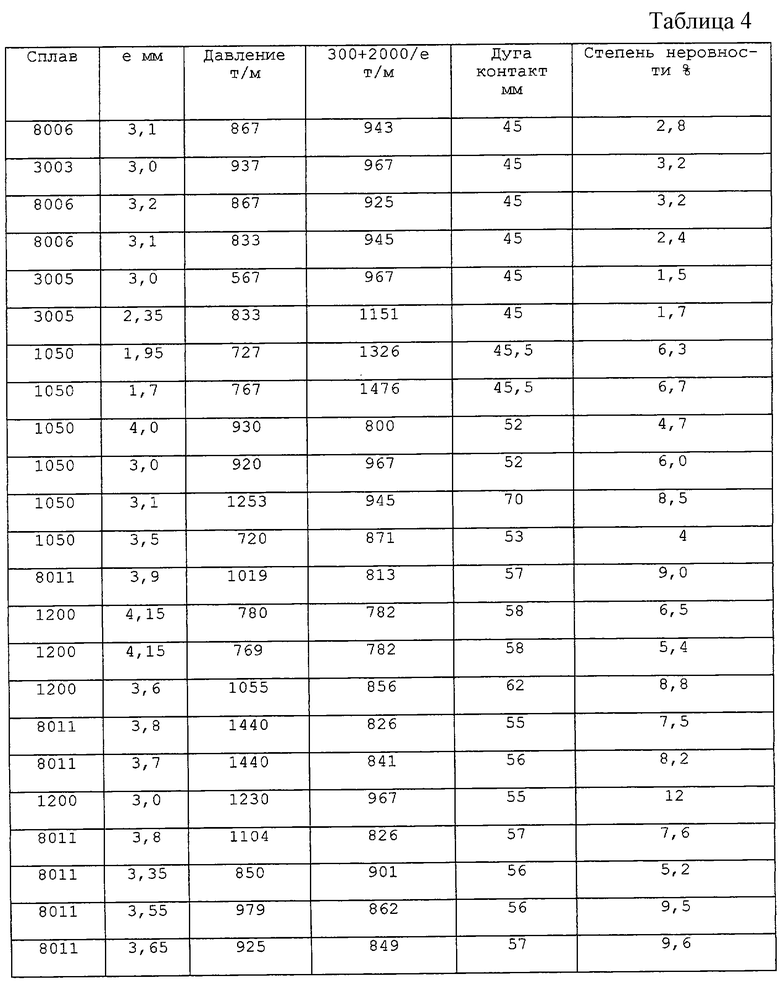

Влияние контактной дуги и давление на степень неровности

Измерили степень неровности на отлитых полосах различной толщины с давлением между различными валками и контактными дугами различной длины.

Результаты собраны в таблице 4.

Установлено, что нет взаимного соответствия между толщиной литья и степенью неровности, но повышенные степени неровности (>7) соответствуют повышенным давлениям (>300 +2000/е) и/или повышенным контактным дугам (>56 мм).

ПРИМЕР 4

Механические характеристики после процесса эмалирования и после покрытия PTFE

Измерили на различных сплавах согласно изобретению механические характеристики в состоянии непосредственно после отливки, после антиадгезивного покрытия PTFE, включающего полимеризационный отжиг смолы при 420oС, и после эмалирования, включающей эмалевый отжиг при 560oС. Провели сравнение результатов после термической обработки с результатами, полученными на сплавах 4006 и 4007, преобразованными традиционным способом, которые являются самыми результативными сплавами, используемыми для изготовления эмалированной посуды и посуды с покрытием PTFE. Результаты приведены в таблице 5.

Установлено, что после нанесения покрытия PTFE у малонагруженных сплавов 1200, 8006 и 8011, отлитых непрерывной разливкой по изобретению, получается предел упругости, сравнимый с пределом упругости сплавов 4006 и 4007, специально предусмотренных в связи с их стойкостью к повышенным температурам. После покрытия эмалью сплав 3003 согласно изобретению имеет предел упругости намного более высокий, чем предел упругости сплавов 4006 и 4007 в традиционной разливке, несмотря на то, что эти сплавы специально предназначены для эмалевого покрытия.

ПРИМЕР 5

В ходе холодной деформации

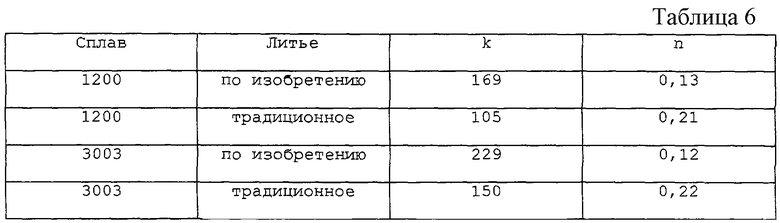

Провели сравнение кривых холодной деформации полос сплавов 1200 и 3003, полученных соответственно традиционной разливкой и непрерывной разливкой согласно изобретению, начиная с первоначальной толщины в 3 мм до конечных толщин, идущих до 1,25 мм, то есть для значений ε, взятых от 0 до 1; относительные значения коэффициентов k и n кривой R0,2 = kεn приведены в таблице 6.

Установлено, что для полос согласно изобретению в рассматриваемой области, k - более высокий, a n - более низкий, что ведет к более значительной холодной деформации, так как ε>1 и n<1.

Изобретение относится к металлургии и может быть использовано при изготовлении полос из алюминиевого сплава. Способ изготовления полос из алюминиевого сплава, содержащего, вес. %, от 0,15 до 1,5% Fe и/или 0,35 до 1,9% Mn с Fe + Mn < 2,5%, и в случае необходимости Si < 0,8%, Mg < 0,2%, Cu < 0,2%, Cr < 0,2%, Zn < 0,2%, другие элементы < 0,1% каждый и < 0,3% в общей сложности, включает непрерывную разливку между двумя охлаждаемыми и окруженными металлическими оболочками валками толщиной от 1 до 5 мм. Давление, приложенное к валкам во время отливки, выраженное в тоннах на метр ширины ленты ниже, чем 300 + 2000/е, где е - толщина отлитой ленты, мм. Полосы из сплава указанного состава, отлитые непрерывной разливкой толщиной, от 1 до 5 мм, характеризуются произведением предела упругости R0,2 в МПа на удлинение при разрыве А, %, выше 2500, предпочтительно, 3000. Изобретение позволяет получить полосы с механической прочностью выше, чем у полос аналогичного состава, полученных традиционным литьем или непрерывным литьем толстых полос, а также характеризующихся хорошей деформируемостью. 4 с. и 15 з.п. ф-лы, 6 табл., 1 ил.

17. Полоса по п. 16, отличающаяся тем, что n<0,15.

| КЛЕЕВАЯ КОМПОЗИЦИЯСС^С-ЭЮГп^Я ..чТ ~'ч'.)' i''» -л<ь;'' -V и.-.'Х'^'•'^Lj^ii't ..^ : ~- 'V:''_| | 0 |

|

SU304284A1 |

| Устройство для питания двухобмоточного бесколлекторного двигателя электровоза от однофазной сети переменного тока | 1933 |

|

SU39211A1 |

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| Способ непрерывного литья ленты | 1985 |

|

SU1329898A1 |

Авторы

Даты

2003-05-10—Публикация

1998-05-14—Подача