Изобретение относится к термическому газофазовому способу полной обработки химических боевых веществ, а также их побочных продуктов и продуктов их разложения.

Ранее известные способы уничтожения и захоронения химических боевых веществ имеют тот недостаток, что при них образуются продукты окисления из гетероатомов галоген, сера, азот, фосфор или мышьякорганических боевых химических соединений, трудно поддающиеся выделению. Эта проблема рассмотрена, например, в таких публикациях как к.к. Babievsky, Methods of Destruction of Chemical Warefare Agents, in SIPRI: Chemical Disarmament, New Weapons for Old, stockholm, s. 102-103 (1975), Me Andless et al., Destruction and Waste Treatment Methods usea in a chemical ofgent Disposal Project, Govt, Report Announcements je Index, Issue 10 (1993); National Ressarch Council, Alternative Technologies for the Destuction of Chemical Agents and Manitions, National Acageme Press, Washington (1993); Umjarow, J.A. et al., Methoden der Vernichtung und Utilisation der Bestande an Lewisit und Jperit, in: J Russ. Chem. Ges. "D.J. Mendelejew", 37.3, S. 25-29.

Наиболее близким аналогом является способ высокотемпературного разложения жидких и твердых боевых химических веществ в присутствии оксида алюминия, описанный в DE 3940567 A1, 13.06.91, A 62 D 3/00.

Другой недостаток ранее известных способов заключается в том, что выделенные элементы или остатки, содержащие таковые, особенно мышьяк, не поддаются рентабельной реутилизации в результате их металлургического передела (переплавки), вследствие чего возникает проблема захоронения проблемных веществ.

До сего времени не было и возможности уничтожения боевых химических веществ как на промышленных, крупнотоннажных, так и на полумобильных или мобильных установках, поэтому уничтожение боевых химических веществ на месте было нереализуемо и возникала проблема их опасной транспортировки по общественной дорожной сети.

Поэтому в основу данного изобретения поставлена задача создать способ полной обработки химических боевых веществ, не требующий сжигания боевых веществ, вывоза и хранения остатков такой обработки на специальных отходных свалках, а также транспортировки таких боевых веществ перед их обработкой на большие расстояния.

Эта задача решается на основе отличительных признаков, изложенных в пункте 1 формулы изобретения. Прочие зависимые пункты этой формулы изобретения содержат описания предпочтительных вариантов способа.

Данное изобретение обеспечивает возможность уничтожения или обработки жидких и твердых химических боевых веществ, содержащихся в боеприпасах и в складских контейнерах, независимо от того, наличествуют ли они как отдельные компоненты, как жидкие или твердые смеси друг с другом или как смеси с органическими растворителями или же входят в состав швелевых и иных смесей. Боевые вещества могут быть также в структуре горючей или негорючей матрицы, например в случае санации объектов в результате военных действий и иных последствий военнопромышленного производства. Такой матрицей может быть какая-либо среда, например раствор, грунт или конструкционный материал, или металлическая поверхность /например, поверхность контейнера или боеприпаса/ или же какая-либо добавка.

Применительно к химическим боевым веществам речь идет преимущественно о галоген, серо, азот, фосфор -или мышьякоорганических боевых веществах, об их побочных продуктах и продуктах их разложения, особенно о мышьякоорганических боевых веществах, при этом сюда следует отнести и мышьякоорганические соединения невоенного назначения, экологически небезупречные, например пестициды.

Способ для обработки твердых боевых веществ включает следующие стадии:

а/ твердые боевые вещества на твердой матрице /или в матрице/ при температуре в диапазоне 300 - 1000oC, предпочтительно 400 - 700oC, подвергают пиролизу /газификации/ в атмосфере инертного газа;

б/ пиролизный газ и, при необходимости, летучая зольная пыль подвергаются экстрактивной обработке органическим растворителем, предпочтительно алифатическим спиртом, содержащим до 4 атомов углерода, C3-C5-кетоном или сложным эфиром карбоновой кислоты, содержащей от 1 до 4 C-атомов;

в/ раствор по пункту б/ упаривают и подвергают восстановительной обработке при температуре в диапазоне 500 - 1000oC, предпочтительно 700 - 800oC, предпочтительно в реакторе с твердым основанием, с катализом катализатора на основе алюмината кальция, причем образующиеся реакционные газы сжигают или используют в качестве топочных газов после того, как будут отделены возможные гидриды, галогенные, аммонийные, серные и фосфорные соединения как отходящие газы, жидкости или твердые вещества.

Этот способ для твердых боевых веществ пригоден и для жидких боевых веществ в случаях, если речь идет о технически чистых боевых веществах или о смесях боевых веществ.

Способ для жидких боевых веществ или для твердых боевых веществ в суспензии включает следующие стадии:

а/ жидкие боевые вещества или суспендированные твердые боевые вещества смешивают с каким-либо органическим растворителем, предпочтительно с алифатическим спиртом, содержащим до 4 атомов углерода, а C3-C5-кетоном или сложным эфиром C1-C4-карбоновой кислоты;

б/ раствор из п. а/ упаривают при температуре в диапазоне 500 - 1000oC, предпочтительно 700 - 800oC, предпочтительно в реакторе с твердым основанием, подвергают восстановительной обработке с катализом катализатора на основе алюмината кальция, причем образующиеся реакционные газы сжигают или используют в качестве топочных газов после того, как будут отделены возможные гидриды, галогенные, аммонийные, серные и фосфорные соединения как отходящие газы, жидкости или твердые вещества.

В качестве твердых веществ из реакционных газов выделяют также элементные соединения, например мышьяк.

Под отделяемыми из реакционных газов отходящими газами подразумеваются хлор, бром, фтор, сероводород или аммиак.

Для необходимой обработки большинства химических боевых веществ достаточно проведения пиролиза с целью преобразовать соединения боевых веществ в соединения, не обладающие свойствами боевых веществ.

Для пиролиза могут быть использованы вращающаяся печь, топочная камера, предпочтительно радиантная печь с косвенным подводом тепла. Как и шлюзы для подвода обрабатываемых веществ и остатка пиролиза, пиролизатор заполняют инертным газом, предпочтительно азотом, аргоном или углекислым газом. На каждые 10 л реакционного пространства системы в нее вводят 1 - 5 л газа.

При длительности выдержки в пиролизаторе до 30 мин степень преобразования веществ, в частности и мышьякоорганических компонентов, составляет более 99%. Для прочих боевых веществ, не содержащих мышьяк, достаточно пиролиза в продолжении от 15 до 25 мин.

В пиролизном коксе происходит включение неорганических остатков, в частности мышьяка, если таковой содержится в боевом веществе, в том числе и содержащихся, при определенных обстоятельствах, в боевых веществах тяжелых металлов. Этот пиролизный остаток пригоден для регенерации, на специальных установках, мышьяка и металлов путем металлургического передела.

Экстрактивную обработку пиролизных газов /стадия б/ и, при необходимости, зольной пыли осуществляют в экстракторе органическим растворителем, предпочтительно алифатическим спиртом, содержащим до 4 атомов углерода, C3-C5-кетоном или сложным эфиром какой-либо карбоновой кислоты, содержащей от 1 до 4 C-атомов, особо предпочтительно метанолом, этанолом, пропанолом, метилэфиром муравьиной кислоты, ее этилэфиром, метилэфиром или этилэфиром уксусной кислоты, метилэфиром пропионовой кислоты, ацетоном или вутаноном. Эти растворители пригодны и для вышеописанной стадии а. В них пиролизные газы или жидкие боевые вещества или же содержащиеся в растворе боевые вещества освобождаются от органических компонентов. Неэкстрагированные остаточные газы и еще не удаленные пыли подвергают фильтрации и затем подают на сжигательную установку, к которой подсоединена установка типа DENOX.

Раствор из стадии б/ или соответственно из стадии А/, или же переведенное в газовую фазу боевое вещество при температуре в диапазоне 500-1000oC после добавления водяного пара из пароперегревателя подают в реактор с твердым основанием и там деструктируют в соответствующие конечные продукты с катализом катализатором на основе алюмината кальция. Например, при обработке раствора, в котором растворителем служил метанол, ацетон или сложный эфир, в результате такой обработки образуются водород, метан, двуокись углерода и моноокись углерода.

Соотношение количеств растворителя и водяного пара составляет от 0,5:1 до 2:1, предпочтительно 1:1 для веществ, содержащих мышьяк.

В газовой фазе реактора с твердым основанием имеют место следующие формально формулируемые реакции с компонентами боевых веществ:

-CH2 + xHOH ---> 2H2 + CO/H2

-C + 2HOH ---> CO2 + 2H2

Образующийся при этом гидрирующий или соответственно гидрорасщепляющий водород ведет, в зависимости от вида обрабатываемых веществ, к образованию гидрированных или соответственно полу- или негидрированных конечных продуктов, таких как сероводород, аммиак, галогенводороды, а также, при наличии мышьякорганических боевых веществ, к образованию элементного мышьяка. Температуры реакции, составляющие более 700oC, препятствуют образованию арсина.

В соответствии с данным изобретением в качестве катализаторов используются катализаторы на основе алюмината кальция, предпочтительно T 70, и алюминаты кальция с иным содержанием окислов алюминия, например 3CoOxAl2O3C3A/.

В вышеназванном реакторе при катализе с катализатора на основе алюмината кальция происходит отщепление всех углеводородов, улучшаются условия реакции водяного газа и выделяющийся в виде кокса углеводород преобразуется в моно- и двуокись углерода.

Преимущество данного способа состоит также в том, что в нем исключается обратное образование диоксинов, а именно благодаря восстановительной среде газовой фазы.

Образующаяся в реакторе вода подается в контур и при необходимости пополняется или выводится из реактора.

Прежде чем образующиеся после реакции в реакторе реакционные газы можно будет сжечь или использовать в качестве топочных газов, необходимо удалить образующиеся гидриды, галогеновые, серные, аммониевые фосфорные соединения /в виде отходящих газов, жидкостей или твердых веществ/, а также образующиеся элементные соединения. Например, при обработке мышьякорганических соединений это - мышьяк, а при обработке хлор-, азот-мышьякорганических соединений - хлорид аммония и мышьяк. Например, при обработке адамсита /хлорид фенарзацина/, наряду с элементным мышьяком, образуется хлорид аммония, при обработке льюизита /2-хлорэтенилдихлорарсин/ или вещества Кларк /дифенилхлорарсин/, наряду с элементным мышьяком, образуется хлорводород. Эти вещества удаляются после каталитического процесса из реакционного газа путем адсорбции на твердом теле или путем промывки.

Остаточные отходящие газы, содержащиеся после отделения газа и жидкости, подаются в систему сжигания, подключенной перед установкой ДЕ ОХ. Количество образующегося газа составляет, например, при использовании метанола 1,4 м3 на каждый килограмм. Газ содержит приблизительно 55 об.% водорода, 10% моноокиси углерода, 11,5% двуокиси углерода, 11% метана и некоторый остаток инертного газа.

Содержащие мышьяк остатки пиролиза из стадии а/ или же образующийся на стадии в/ или соответственно стадии б/ мышьяк можно подвергнуть переплавке для регенерации неорганических соединений мышьяка.

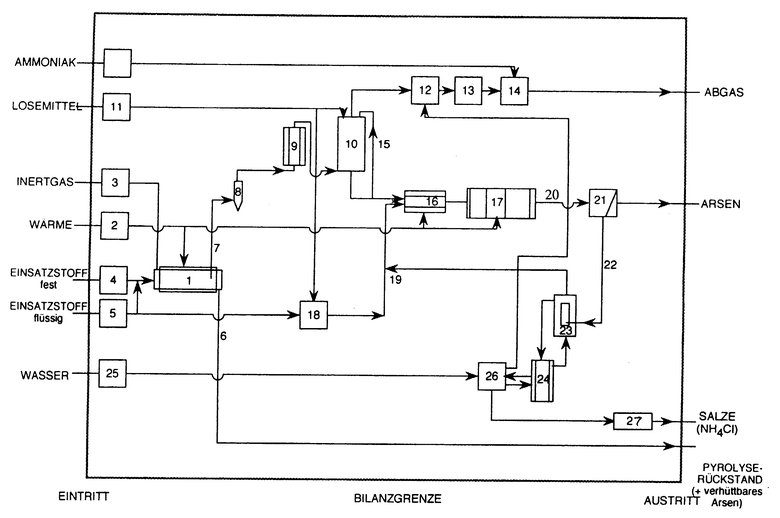

Сущность изобретения поясняется чертежом.

Пример. Пиролизатор 1 содержит радиантную печь, к которой тепловая энергия подается косвенно из теплогенератора 2 посредством электро- или газового нагрева. Инертный газ, например азот, подводится непосредственно из блока 3. Загрузку твердым мышьякорганическим боевым веществом, например адамситом, осуществляют из блока 4 через соответствующий шлюз. Для загрузки можно использовать также наполненный боевым веществом соответствующий боеприпас, не содержащий взрывного заряда, взрывателя и метательных взрывчатых веществ. В пиролизатор могут быть введены также жидкие вещества через блок 5. Выгрузку остатков пиролиза осуществляют через шлюз в линии 6.

Пиролизный газ поступает через линию 7 на циклон 8 /отделение зольной пыли/, проходит через теплообменник 9 и затем поступает в экстрактор 10. В экстрактор через блок 11 впрыскивают органический растворитель, например, метанол. Неэкстрагируемые газы, например водород, метан, моно- или двуокись углерода, фильтруют /12/ и подают на сжигательную установку или соответственно на установку типа DEX /13, 14/, из которой они выводятся.

Поток растворителя доводят в экстракторе до определенной степени обогащения в контуре 15 и подают в качестве параллельного потока на пароперегреватель 16, причем из блока 23 через блок 19 подводится водяной пар. В пароперегревателе образуются газы и пары, которые поступают к реактору 17, в котором они при температуре порядка 750oC расщепляются в присутствии катализатора на основе алюмината кальция. Подача теплоэнергии на блоки 16 и 17 осуществляется от теплогенератора 2.

Обрабатываемые жидкие боевые вещества 5 и их смеси и растворы могут быть после блока перемешивания 18 с растворителем 11 поданы через линию 19 непосредственно на блок 16 и 17.

Выход газов из реактора и их подача к отделителю 21 для мышьяка осуществляются через линию 20. Подлежащий повторной обработке мышьяк выходит из отделителя 21.

Образующаяся в отделителе 21 водо-газосмесь проходит через линию 22 через теплообменник 23, обслуживающий циркуляционный испаритель 24 для рабочей воды 25 из разделительной емкости для газа и жидкости 26. Отделенный в емкости 26 газ подается на фильтр 12 и затем на блоки сжигания 13, 14. Находящийся в теплообменнике 23 водяной пар через линию 19 подается на пароперегреватель 16, а затем в реактор 17.

Выходящие из испарителя 24 растворы солей, например, хлорида аммония проходят через емкость 26 и извлекаются через отделитель 27 в виде солей, например, хлористого аммония.

Изобретение может быть использовано для полной обработки химических боевых веществ, а также их побочных продуктов и продуктов их разложения. Переведенные в газовую фазу химические боевые вещества при температуре в диапазоне 500-1000°С подвергают восстановительной обработке в присутствии катализатора на основе алюмината кальция в реакторе, причем образующиеся реакционные газы подвергают сжиганию или используют в качестве топочных газов после того, как образовавшиеся галогеновые, серные, аммониевые и фосфорные соединения и гидриды пройдут стадию их выделения в виде отходящих газов, жидкостей или твердых веществ. Изобретение позволяет выделять из обрабатываемых веществ ценные вещества, пригодные к дальнейшему использованию. 6 з. п. ф-лы, 1 ил.

| DE 3940567 A1, 13.06.1991 | |||

| СПОСОБ ТЕРМОХИМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ВЫСОКОТОКСИЧНЫХ ВЕЩЕСТВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2005519C1 |

| DE 3101455 A1, 18.02.1982 | |||

| DE 3447337 A, 03.07.1986. | |||

Авторы

Даты

2000-09-27—Публикация

1995-10-25—Подача